| 微细粒钛铁矿选矿技术研究进展 |

2. 复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093

2. State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization, Kunming 650093, China

钛铁矿是生产金属钛和钛白粉的主要原料,其化学式为FeTiO3,TiO2理论含量为52.63%[1]。根据美国地质调查局的数据,2016年全球90%的钛矿石由钛铁矿提取[2]。中国是钛铁矿石储量和钛生产大国,2016年我国原生钛铁矿储量约2.3亿t[3],其产量约占全球的13.7%[2]。虽然我国钛铁矿储量居世界首位,但因对粒级小于0.045 mm的微细粒钛铁矿缺少经济有效的加工技术,所以造成大量的微细粒钛矿物排到尾矿中。包括全国最大的钛铁矿生产加工基地攀枝花钒钛磁铁矿,对微细粒钛铁矿资源的回收率也不高[4]。本文就选别微细粒钛铁矿的浮选药剂、选别设备及工艺流程三个方面进行综述,希望对相关科研人员提供参考。

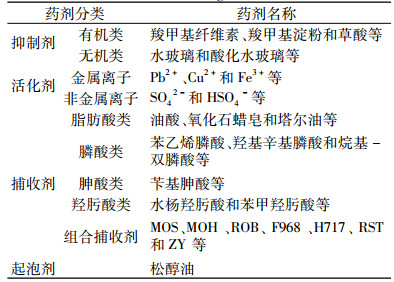

1 浮选药剂钛铁矿浮选药剂种类繁多,常见药剂如表 1所示。选择部分研究成熟且应用广泛的药剂进行作用机理和实际应用的总结与讨论。

| 表 1 钛铁矿浮选药剂 Table 1 Flotation reagents of ilmenite |

|

1.1 调整剂 1.1.1 活化剂

Pb2+可作为钛铁矿的活化剂,范先锋等[5]发现Pb2+能在钛铁矿双电层上选择性吸附,使钛铁矿的回收率由65%增加到83%。进一步研究发现,Pb2+吸附在钛铁矿表面后,油酸钠和羟肟酸在钛铁矿表面的吸附量会增加[8, 9]。对于Pb2+活化钛铁矿的原因,孟庆有[8]和徐龙华等[7]认为,Pb2+能与钛铁矿发生化学吸附,在钛铁矿表面反应生成含铅配合物,捕收剂与部分含铅配合物反应后附着在钛铁矿表面,导致捕收剂在钛铁矿上的吸附量增加。高永明[9]用油酸钠浮选-0.02 mm的钛铁矿时,与油酸钠单独浮选相比,加入硝酸铅使钛铁矿回收率提高约20%。

1.1.2 抑制剂水玻璃是钛辉石等脉石的抑制剂,抑制效果优于氟硅酸钠和六偏磷酸钠[10]。张国范等[11]认为钛辉石表面的Mg2+、Fe3+和Al3+能与水玻璃发生化学键合,导致水玻璃易吸附于钛辉石表面。周军等[12]研究发现,相比普通水玻璃,酸化后的水玻璃对钛辉石和钛铁矿的抑制性能更好。杨耀辉等[13]用草酸酸化后的水玻璃作抑制剂,相比普通水玻璃,精矿TiO2的回收率和品位分别提高7.74%和3.82%,抑制剂消耗量减少20%。

羧甲基纤维素钠(CMC)是钛铁矿浮选中较常见的有机抑制剂,徐翔等[14, 15]和魏志聪等[16]研究发现,CMC能抑制钛辉石的原因是CMC与钛铁矿和脉石之间存在竞争吸附,CMC在钛辉石表面的吸附量比钛铁矿多,导致CMC对钛铁矿中的脉石选择性抑制。范桂侠[17]发现CMC除了抑制钛辉石等脉石,也能抑制钛铁矿,当CMC用量为0 mg/L时钛铁矿和钛辉石的回收率分别约为70%和35%,当CMC用量达5 mg/L时钛铁矿和钛辉石的回收率分别降至15%和2%,所以若CMC使用过量,虽然可以提高钛精矿品位,但是会降低钛铁矿的回收率。罗溪梅[18]选别某-0.045 mm粒级占90%的钒钛磁铁矿时,用油酸钠和苯乙烯磷酸作捕收剂,水玻璃和CMC为调整剂,一次粗选三次精选两次扫选的浮选流程,获得含TiO2品位为46.25%、回收率58.28%的钛精矿。

除了CMC,孟庆有等[19]认为羧甲基淀粉(CMS)也可以抑制钛辉石。CMS通过化学吸附和氢键吸附于钛辉石和钛铁矿表面,钛铁矿与CMS的相互作用力较钛辉石的弱,CMS在钛辉石表面吸附的多,阻碍捕收剂在钛辉石表面的吸附。

综上所述,可得到以下结论:(1)Pb2+在钛铁矿表面反应以后,增加捕收剂在钛铁矿表面的吸附量,促进钛铁矿的浮选,所以Pb2+能有效活化钛铁矿。不足之处在于:Pb2+容易造成环境污染和人畜中毒,若使用含Pb2+的活化剂,要注意对选矿废水的处理,达标后排放。(2)在钛铁矿浮选中,水玻璃和CMC能有效抑制钛辉石。缺点是水玻璃和CMC也能在钛铁矿表面吸附,若使用过量,会降低钛铁矿回收率。(3)草酸是钛辉石的抑制剂[20],水玻璃经草酸酸化后比普通水玻璃对钛辉石的抑制效果更好,表现出不同种类的抑制剂之间可能存在协同效应。

1.2 捕收剂 1.2.1 膦酸类捕收剂苯乙烯膦酸和α-羟基辛基膦酸都属于含磷类捕收剂。由于其低毒且原料来源广泛的特点[21],较早用于捕收细粒钛铁矿。崔林等[22]研究发现,钛铁矿表面的Fe3+与苯乙烯膦酸反应生成利于浮选的苯乙烯膦酸盐吸附在钛铁矿表面。李方旭等[23]研究α-羟基辛基膦酸(HPA)与钛铁矿作用机理时发现,HPA可与钛铁矿表面的Fe和Ti反应,吸附于钛铁矿表面。任志民[24]用苯乙烯膦酸浮选某-0.040 mm占94%以上TiO2品位7.78%的钛铁矿,一次粗选四次精选的开路浮选流程,得到TiO2品位为46.17%、回收率73.98%的钛精矿。

1.2.2 脂肪酸类捕收剂油酸钠是钛铁矿的脂肪酸类捕收剂。陈攀等[8]、张国范等[25, 26]和刘伟军等[27]研究发现,油酸钠在酸性条件下,能与钛铁矿表面的Fe发生化学吸附。刘伟军等[27]认为浮选钛铁矿的pH区间内钛辉石和镁橄榄石也会与油酸钠反应。朱阳戈等[28, 29]发现油酸钠在有CMC或水玻璃做抑制剂时,可以选择性捕收钛铁矿,油酸钠也能吸附在粗粒级的钛铁矿表面上形成载体,-0.02 mm粒级钛铁矿附载于载体上,使细粒钛铁矿与脉石分离。

1.2.3 组合捕收剂朱建光等[30]根据不同捕收剂混合使用的协同效应配制了浮选微细粒钛铁矿的捕收剂MOS。密地选矿厂选铁后的尾矿中-0.045 mm粒级钛铁矿占45%,谢泽君[31]用MOS作捕收剂,H2SO4、水玻璃和CMC作调整剂,原矿TiO2品位23.13%,经过一次粗选四次精选的流程,得到钛精矿TiO2品位41.3%、回收率59.74%。该流程试生产运行后,-0.045 mm粒级钛精矿TiO2品位48%~49%[32]。生产实践中,用MOS浮选微细粒级的钛铁矿,得到TiO2品位为47%、回收率是59.29%的钛精矿[33]。

ROB捕收剂是以石油化工产品为原料生产的一种主要含羧基和烃基等极性基团的阴离子型捕收剂[34]。许向阳等[35]研究表明,ROB捕收剂可能是以O为键合原子与矿物表面的Fe和Ti质点发生化学键合。谢建国等[36]用ROB浮选攀枝花微细粒级钛铁矿,试样中-0.043 mm粒级约占61.2%~64.1%,浮选后得到TiO2品位48%、回收率75%的钛精矿。

钛铁矿捕收剂MOH由朱建光等研发[33]。某微细粒钛铁矿-0.045 mm粒级占29.5%,王洪彬等[37]用MOH作捕收剂,其选别指标优于MOS。蒋昊等[38]用MOH浮选TiO2品位3.57%的钛铁矿,磨矿后-0.044+0.02 mm粒级占30.37%,而该粒级中TiO2分布率为26.42%,采用磁浮联合工艺,获得TiO2为45.46%、回收率49.31%的钛精矿。

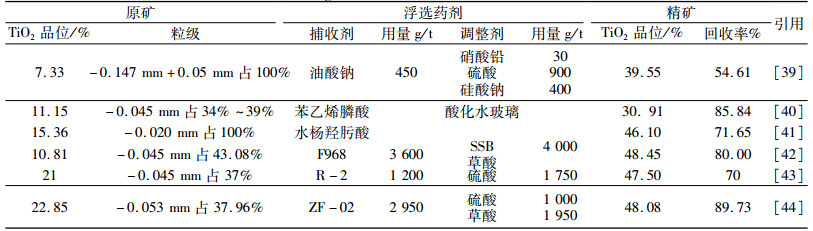

由上文献分析和表 2结果可得到以下结论:(1)捕收剂苯乙烯膦酸和油酸钠可以通过化学作用吸附在钛铁矿表面,虽然各研究人员对于捕收剂在钛铁矿表面作用的活性质点存在争议,但钛铁矿表面的Fe能作为捕收剂的活性质点得到大多数研究人员的认可。(2)组合捕收剂的综合指标优于常规捕收剂,说明组合捕收剂是将来药剂研发的重点。(3)生产实践证明,苄基胂酸是效果很好的捕收剂,但由于苄基胂酸有毒,所以近年来其用量逐渐减少。将来浮选药剂的研发必须要从无毒无污染或低毒低污染的角度出发,研制符合社会发展需要的环境友好型浮选药剂。

| 表 2 浮选微细粒钛铁矿的部分药剂和指标 Table 2 Some agents and indicators of flotation fine ilmenite |

|

钛铁矿表面Ti和Fe元素含量高,而钛辉石表面Ca和Mg元素含量高。可通过加入的抑制剂如水玻璃和CMC优先吸附在钛辉石表面。随后加入活化剂如硝酸铅,主要在钛铁矿的表面上形成含铅配合物。再加入如油酸钠等捕收剂,可改善钛铁矿的可浮性。

2 选别设备 2.1 悬振锥面选矿机悬振锥面选矿机(悬振)综合了R. A. Bagnold剪切松散原理和斜面流膜分选原理,是选别微细粒矿石的流膜重选设备[45]。攀钢选钛厂某溢流中-0.037 mm粒级给料中含量超过90%,高建安等[46]用悬振锥面选矿机得到TiO2品位22.91%、回收率38.21%的钛粗精矿。该设备的主要优势在于运行过程稳定且具有较强适应性[47],适宜分选粒度为0.100~0.005 mm的矿泥。

2.2 SSS型系列湿式双频双立环高梯度磁选机SSS型系列湿式双频双立环高梯度磁选机(SSS型高梯度磁选机)包括Ⅰ型和Ⅱ型[48]。张军[49]用SSS-Ⅱ型高梯度磁选机选别某TiO2品位为5.76%的钛铁矿矿石,钛铁矿主要分布在-0.100+0.010 mm中,结果表明:SSS-Ⅱ型高梯度磁选机比常规高梯度磁选机精矿品位和回收率分别提高6.71%和9.68%。SSS-Ⅱ型高梯度磁选机的优势在于能高效回收-0.020 mm微细粒级钛铁矿。

2.3 离心高梯度磁选机离心高梯度磁选法由陈禄政等提出[50],运用离心高梯度磁选法选别某TiO2品位为20.76%的细粒钛铁矿,得到TiO2品位超过30%、回收率超过70%的钛精矿[51]。根据该方法,陈禄政等开发了周期式离心高梯度磁选机[52]。某地钛铁矿TiO2品位为4.48%,经磨矿后-0.074 mm粒级占83%,郑永明[53]用离心高梯度磁选机只用一次粗选得到TiO2品位36.67%、回收率49.70%的钛精矿。该设备可广泛用于选别细粒级磁性矿石,不足之处是不能获得高品位的精矿。

2.4 旋流—静态微泡浮选柱范桂侠等[54]运用旋流—静态微泡浮选柱通过一次粗选一次精选选别流程浮选微细粒钛铁矿,比普通的浮选机一次粗选两次精选三次扫选的浮选流程,钛精矿TiO2品位提高1.4%,回收率提高23.38%,该设备的优势在于能有效回收-0.074+0.02 mm粒级钛铁矿。该设备处理-0.074+0.020 mm粒级具有较大优势,且能有效缩短选别流程,减少设备投入。

2.5 磁性溜槽在溜槽的基础引入磁系,伍喜庆等[55]研发了磁力螺旋溜槽和陈力行等[56]研发了磁性矿物溜槽。陈晓鸣等[57]用磁性螺旋溜槽分选-0.038 mm粒级的钛铁矿,一次粗选得到的钛粗精矿TiO2品位8.43%、回收率57.88%。在相同的条件下,比常规螺旋溜槽,钛精矿TiO2品位下降了0.05%,而回收率提高约15%。

2.6 磁性摇床陈晓鸣等[58]在摇床床面上涂抹磁性耐磨涂料制成磁性摇床。用磁性摇床选别-0.038 mm粒级的钛铁矿,磁感应强度为0.4 T时,比普通摇床,精矿TiO2品位提高4.35%,回收率提高15%;磁感应强度提高至1 T时,比常规摇床精矿TiO2的品位提高8.08%,回收率提高18%。磁性螺旋溜槽与磁性摇床除了具备传统溜槽和摇床富集比高等优点外,对于有磁性的矿物还能保证回收率。

新型分选设备的主要特点是将重力、磁力和离心力等有效结合,形成能使有用矿物富集的复合力场。例如:离心高梯度磁选机是离心力、磁力和重力等相互叠加;磁力螺旋溜槽和磁性螺旋溜槽是通过重力、磁力、摩擦力等相互配合,新型设备比传统设备能取得更好的分选指标。多种作用力有效叠加,让微细粒钛铁矿在复合力场下能得到充分的分离与富集。这是现阶段研发新设备的主要途径。不足之处在于:新型设备的复合力场需要更加复杂的机械设备来实现,设备程度越复杂越容易造成生产过程的稳定性下降及维护成本升高[59],加之选矿厂工作环境恶劣,对新型设备提出更高要求。将来选矿工作者面临更加“贫细杂”的矿石,需要从根本上探索新的分选理论,开发更先进的设备。

3 选别工艺 3.1 浮选微细粒钛铁矿浮选工艺的研究包括两个方面。(1)改变钛铁矿表面性质后再浮选。包括:擦洗—浮选[60]、微波—浮选[61, 62]等。翟计划等[60]对钛铁矿进行擦洗性磨矿,导致钛铁矿表面亚铁离子含量增加,随后部分亚铁离子转化为三价铁离子,使得钛铁矿表面活性质点增加。Nuri等[63, 64]和Irannajad等[65]用微波照射钛铁矿,其原理可用方程式(1)和(2)表示,通过方程式可以看到:微波照射使钛铁矿的温度升高,促使FeTiO3与O2反应在钛铁矿表面生成FeTi2O5和Fe2TiO5以及Fe2O3和TiO2,进而利于捕收剂与钛铁矿作用。微波照射钛铁矿后,不但油酸钠、Pb(NO3)2和酸化水玻璃的用量降低50%,而且钛铁矿的回收率增加约3.17%。(2)采用新的浮选理论进行浮选。包括絮凝浮选[66]和载体浮选[67]等。絮凝浮选的选择性高于常规浮选,工艺与设备相对简单。载体浮选工艺可以减少药剂的用量,朱阳戈[34]研究了钛铁矿自载体浮选工艺,提高-0.020 mm粒级微细粒钛铁矿的回收率。

| $ {\rm{6FeTi}}{{\rm{O}}_{\rm{3}}}{\rm{ + }}{{\rm{O}}_{\rm{2}}} \to {\rm{2FeT}}{{\rm{i}}_{\rm{2}}}{{\rm{O}}_{\rm{5}}}{\rm{ + 2F}}{{\rm{e}}_{\rm{2}}}{\rm{Ti}}{{\rm{O}}_{\rm{5}}} $ | (1) |

| $ {\rm{4FeTi}}{{\rm{O}}_{\rm{3}}}{\rm{ + }}{{\rm{O}}_{\rm{2}}} \to {\rm{2F}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ + 4Ti}}{{\rm{O}}_{\rm{2}}} $ | (2) |

攀钢选钛厂原矿中-0.045 mm粒级占75%,TiO2在-0.045+0.010 mm粒级的分布率在80%左右。许新邦用TiO2品位为11.03%的钛铁矿进行工业试验,先用SLon-1500磁选机抛弃尾矿,得到TiO2品位21.23%、回收率76.24%的粗选精矿。浮选捕收剂为MOS,CMC与水玻璃作抑制剂,经一次粗选一次扫选四次精选的流程,获得钛精矿TiO2品位47.31%、回收率为61.65%的指标。

3.3 悬振重选—浮选联合工艺攀西某地细粒钛铁矿矿石TiO2品位为13.29%,王洪彬采用悬振重选与浮选联合选别流程,获得TiO2品位47.20%、回收率达60.00%的钛精矿。而且悬振重选能降低细粒钛铁矿中-0.019 mm粒级的含量,减少矿泥对浮选效果的影响。

3.4 分级选别孟聪等[70]采用“分级磁选—分级浮选”处理某-0.038 mm粒级钛分布率达40.08%的钛铁矿物料,该方法比“全粒级磁选—浮选”得到的最终精矿TiO2品位提高1.4%,回收率提高近4.6%,研究发现经过分级,磁选更利于回收细粒级钛铁矿,同时减少细粒级钛铁矿对浮选造成的不利影响。

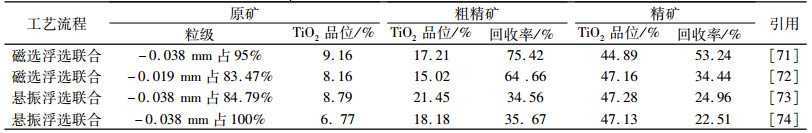

表 3是微细粒钛铁矿矿石联合选别工艺流程对比。从表 3可以得到:大部分微细粒钛铁矿采用磁选与浮选联合或悬振重选与浮选联合工艺能获得TiO2品位大于47%的合格钛精矿。通过磁选或悬振重选抛除大部分的脉石和无法回收的-0.010 mm粒级钛铁矿,得到TiO2品位在15%~25%之间的钛粗精矿。钛粗精矿进入浮选,合理的浮选药剂制度下,通过多段精选提高钛精矿的TiO2品位,合理扫选可保证TiO2回收率,最终获得良好的选矿技术指标。联合工艺的优势在于:磁选或悬振重选减少矿浆中矿泥含量,改善浮选的矿浆环境,提高浮选给矿TiO2品位,减少浮选药剂用量。联合工艺存在的不足,主要是联合流程增加了设备的投资,选别流程更加复杂。

| 表 3 微细粒钛铁矿矿石联合选别工艺流程对比 Table 3 Comparison of the combined flowsheet of fine ilmenite ore |

|

4 结论

(1) 浮选药剂方面:钛铁矿表面的Fe能作为捕收剂的活性质点得到认可。捕收剂与钛铁矿作用多以化学吸附为主。生产实际表明,组合捕收剂的选别指标优于单一捕收剂,未来药剂的发展方向还是以组合药剂为主。同时不同种类的抑制剂之间可能存在协同效应,利用协同效应来优化药剂的作用效果。

(2) 选别设备方面:新型设备主要是依靠复合力场分选。新型设备可将重力、磁力和离心力等相互叠加,形成复合力场,强化微细粒钛铁矿分离和富集。

(3) 工艺流程方面:浮选工艺的创新包括两个方面,分别是利用微波和擦洗性磨矿改变矿石表面性质后进行浮选,引入了载体浮选和剪切絮凝浮选。在实际生产上,选别微细粒钛铁矿主要采用磁选与浮选联合工艺。近年来,有选矿工作者采用悬振重选与浮选联合工艺选别微细粒钛铁矿,但该工艺的实际运用不够广泛,需进一步推广。

(4) 不足之处:实际生产中微细粒钛铁矿的TiO2回收率低于50%。对-0.019 mm粒级的钛铁矿缺乏有效的分离富集方法,这部分矿石目前主要是排入尾矿库,造成钛资源的浪费。

| [1] |

莫畏, 邓雹珠, 罗方承. 铁冶金[M]. 北京: 冶金工业出版社, 1998: 133.

|

| [2] |

United States Geological Survey. Mineral commodity summaries 2017[J]. USGS, 2017, 178-179. |

| [3] |

国家统计局. 中国统计年鉴-2017[M]. 北京: 中国统计出版社, 2017: 228.

|

| [4] |

杨晶. 钛铁矿浮选捕收剂的研究及应用状况浅述[J]. 云南冶金, 2010, 39(1): 26-29. DOI:10.3969/j.issn.1006-0308.2010.01.006 |

| [5] |

范先锋, 罗森. 钛铁矿活化浮选[J]. 国外金属矿选矿, 1999(4): 2-6. |

| [6] |

Chen P, Zhai J H, Sun W, et al. The activation mechanism of lead ions in the flotation of ilmenite using sodium oleate as a collector[J]. Minerals engineering, 2017, 111: 100-107. DOI:10.1016/j.mineng.2017.06.009 |

| [7] |

Xu LH, Tian J, Wu HQ, et al. Effect of Pb2+ ions on ilmenite flotation and adsorption of benzohydroxamic acid as a collector[J]. Applied surface science, 2017, 425: 796-802. DOI:10.1016/j.apsusc.2017.07.123 |

| [8] |

Meng QY, Yuan ZT, Yu L, et al. Study on the activation mechanism of lead ions in the flotation of ilmenite using benzyl hydroxamic acid as collector[J]. Journal of industrial & engineering chemistry, 2018, 62: 209-216. |

| [9] |

高永明, 王怀法. 微细粒钛铁矿浮选行为研究[J]. 矿业工程, 2012, 10(4): 31-33. DOI:10.3969/j.issn.1671-8550.2012.04.013 |

| [10] |

马军二.钛铁矿与钛辉石浮选分离中无机抑制剂的作用机理研究[D].长沙: 中南大学, 2010: 56. http://cdmd.cnki.com.cn/Article/CDMD-10533-2010189568.htm

|

| [11] |

张国范, 马军二, 朱阳戈, 等. 含硅抑制剂对钛辉石的抑制作用[J]. 中国有色金属学报, 2010, 20(12): 2419-2424. |

| [12] |

周军, 钱鑫. 混合药剂浮选原生钛铁矿的研究[J]. 有色金属(选矿部分), 1996(6): 29-32. |

| [13] |

Yang YH, Xu LH, Tian J, et al. Selective flotation of ilmenite from olivine using the acidified water glass as depressant[J]. International journal of mineral processing, 2016, 157: 73-79. DOI:10.1016/j.minpro.2016.10.001 |

| [14] |

徐翔, 章晓林, 许炳梁, 等. 钛铁矿浮选中的抑制剂研究[J]. 矿冶, 2010, 19(4): 21-23. DOI:10.3969/j.issn.1005-7854.2010.04.005 |

| [15] |

徐翔.用全浮选法从攀枝花钒钛磁铁矿中回收钛的工艺及理论研究[D].昆明: 昆明理工大学, 2011: 101. http://cdmd.cnki.com.cn/Article/CDMD-10674-1012263041.htm

|

| [16] |

魏志聪, 徐翔, 方建军, 等. 钛铁矿和钛辉石对羧甲基纤维素的吸附机理研究[J]. 矿冶, 2011, 20(1): 8-10. DOI:10.3969/j.issn.1005-7854.2011.01.002 |

| [17] |

范桂侠.钛铁矿絮团浮选的界面调控研究[D].徐州: 中国矿业大学, 2015: 115. http://cdmd.cnki.com.cn/Article/CDMD-10290-1015972401.htm

|

| [18] |

罗溪梅.云南玉溪钒钛磁铁矿的选矿试验研究[D].昆明: 昆明理工大学, 2010: 1. http://cdmd.cnki.com.cn/Article/CDMD-10674-1011053341.htm

|

| [19] |

Meng QY, Yuan ZT, Yu L, et al. Selective depression of titanaugite in the ilmenite flotation with carboxymethyl starch[J]. Applied surface science, 2018, 440: 955-962. DOI:10.1016/j.apsusc.2018.01.234 |

| [20] |

Liu X, Huang GY, Li CX, et al. Depressive effect of oxalic acid on titanaugite during ilmenite flotation[J]. Minerals engineering, 2015, 79: 62-67. DOI:10.1016/j.mineng.2015.05.013 |

| [21] |

阙煊兰. 苯乙烯膦酸的合成及应用[J]. 有色金属(选矿部分), 1980(4): 17-21. |

| [22] |

崔林, 郑瞳彬, 钟康年. 用苯乙烯膦酸浮选钛铁矿时活化作用的机理[J]. 金属矿山, 1983(2): 25,52-55. |

| [23] |

Li FX, Zhong H, Zhao G, et al. Adsorption of α-hydroxyoctyl phosphonic acid to ilmenite/water interface and its application in flotation[J]. Colloids & surfaces a physicochemical & engineering aspects, 2016, 490: 67-73. |

| [24] |

任志民. 苯乙烯膦酸作捕收剂浮选细泥钛铁矿初步研究[J]. 稀有金属, 1980(5): 24-30. |

| [25] |

张国范, 鄢代翠, 朱阳戈, 等. pH对油酸钠在钛铁矿与钛辉石表面吸附的影响[J]. 中南大学学报(自然科学版), 2011, 42(10): 2898-2904. |

| [26] |

张国范, 朱阳戈, 冯其明, 等. 油酸钠对微细粒钛铁矿的捕收机理[J]. 中国有色金属学报, 2009, 19(2): 372-377. DOI:10.3321/j.issn:1004-0609.2009.02.028 |

| [27] |

Liu W, Zhang J, Wang W, et al. Flotation behaviors of ilmenite, titanaugite, and forsterite using sodium oleate as the collector[J]. Minerals engineering, 2015, 72: 1-9. DOI:10.1016/j.mineng.2014.12.021 |

| [28] |

朱阳戈.微细粒钛铁矿浮选理论与技术研究[D].长沙: 中南大学, 2012: 126. http://cdmd.cnki.com.cn/Article/CDMD-10533-1012474039.htm

|

| [29] |

朱阳戈, 张国范, 冯其明, 等. 微细粒钛铁矿的自载体浮选[J]. 中国有色金属学报, 2009, 19(3): 554-560. DOI:10.3321/j.issn:1004-0609.2009.03.025 |

| [30] |

朱建光, 朱玉霜, 王升鹤, 等. 利用协同效应最佳点配制钛铁矿捕收剂[J]. 有色金属(选矿部分), 2002(4): 39-41. DOI:10.3969/j.issn.1671-9492.2002.04.013 |

| [31] |

谢泽君. MOS捕收剂浮选微细粒级钛铁矿的研究[J]. 矿冶工程, 1998, 18: 78-81. |

| [32] |

陈朝春. 攀钢选钛厂工艺现状分析及对策[J]. 金属矿山, 1998(10): 24-28. |

| [33] |

朱建光, 陈树民, 姚晓海, 等. 用新型捕收剂MOH浮选微细粒钛铁矿[J]. 有色金属(选矿部分), 2007(6): 42-45. DOI:10.3969/j.issn.1671-9492.2007.06.012 |

| [34] |

陈让怀, 谢建国, 张泾生.新型高效钛铁矿捕收剂ROB的制备及选矿效果研究[C]//全国选矿专业学术年会.成都: 矿冶工程, 2002: 131-133.

|

| [35] |

许向阳, 张泾生, 王安五, 等. 微细粒级钛铁矿浮选捕收剂ROB的作用机理[J]. 矿冶工程, 2003, 23(6): 23-26. DOI:10.3969/j.issn.0253-6099.2003.06.008 |

| [36] |

谢建国, 张泾生, 陈让怀, 等. 新型捕收剂ROB浮选微细粒级钛铁矿的试验研究[J]. 矿冶工程, 2002, 22(2): 47-50. DOI:10.3969/j.issn.0253-6099.2002.02.015 |

| [37] |

王洪彬, 张红先. MOH捕收剂浮选攀枝花微细粒级钛铁矿试验研究[J]. 矿冶工程, 2007, 27(5): 27-30. DOI:10.3969/j.issn.0253-6099.2007.05.008 |

| [38] |

蒋昊, 朱树生, 孙忠诚, 等. 云南某低品位钛铁矿选矿试验研究[J]. 矿冶工程, 2015, 35(4): 40-43. DOI:10.3969/j.issn.0253-6099.2015.04.011 |

| [39] |

邓陈雄, 姚金, 印万忠, 等. 钛铁矿海滨砂矿尾矿的浮选试验研究[J]. 东北大学学报(自然科学版), 2016, 37(3): 416-420. DOI:10.3969/j.issn.1005-3026.2016.03.024 |

| [40] |

周军, 钱鑫. 攀枝花细粒钛铁矿混合药剂浮选研究[J]. 矿冶工程, 1996, 16(3): 35-38. |

| [41] |

董宏军, 陈正学. 水杨羟肟酸浮选细粒钛铁矿的研究[J]. 矿冶工程, 1991, 11(1): 19-22. |

| [42] |

傅文章, 张渊, 洪秉信, 等. 浮选攀枝花选铁尾矿中钛铁矿的试验研究[J]. 金属矿山, 1999(6): 29-32. |

| [43] |

袁国红, 余德文. R-2捕收剂选别攀枝花微细粒级钛铁矿试验研究[J]. 金属矿山, 2001(9): 37-39. DOI:10.3321/j.issn:1001-1250.2001.09.012 |

| [44] |

舒超, 罗惠华, 王昌良, 等. 新型捕收剂ZF-02高效环保浮选微细粒级钛铁矿[J]. 中国矿业, 2017, 26(10): 131-135. |

| [45] |

孙欢, 杨波, 肖日鹏, 等. 悬振锥面选矿机的结构和分选机理[J]. 矿山机械, 2017(6): 51-54. DOI:10.3969/j.issn.1001-3954.2017.06.013 |

| [46] |

高建安, 张雨田, 纪翠翠. 攀钢选钛厂微细粒级钛铁矿回收新工艺研究[J]. 矿山机械, 2016(11): 58-62. |

| [47] |

姚栋, 杨波, 肖日鹏, 等. 悬振锥面选矿机在微细粒矿物分选中的应用[J]. 矿山机械, 2017(3): 51-55. |

| [48] |

赵明, 王丰雨.SSS-Ⅰ新型高梯度磁选机选别微细粒级钛铁矿的应用[C]//金属矿产资源高效选冶加工利用和节能减排技术及设备学术研讨会.桂林: 《金属矿山》编辑部, 2009: 397-381, 397.

|

| [49] |

张军. SSS-Ⅱ高梯度磁选机回收微细粒钛铁矿的研究[J]. 材料研究与应用, 2012, 6(3): 195-197. DOI:10.3969/j.issn.1673-9981.2012.03.010 |

| [50] |

Chen LZ, Zeng JW, Guan C P, et al. High gradient magnetic separation in centrifugal field[J]. Minerals engineering, 2015, 78: 122-127. DOI:10.1016/j.mineng.2015.04.018 |

| [51] |

陈禄政, 徐国栋, 黄健雄. 周期式离心高梯度磁选的原理及分选细粒钛铁矿的试验[J]. 昆明理工大学学报(自然科学版), 2013, 33(1): 28-31. DOI:10.3969/j.issn.1007-855x.2013.01.005 |

| [52] |

Chen LZ, Xu GD, Huang JX, et al. Centrifugal high gradient magnetic separation of fine ilmenite[J]. Advanced materials research, 2013, 634-638(1): 3304-3307. |

| [53] |

郑永明, 陈禄政, 官长平, 等. 离心高梯度磁选钛铁矿的试验研究[J]. 昆明理工大学学报(自然科学版), 2017(4): 32-37. |

| [54] |

Fan G, Liu J, Cao Y, et al. Optimization of fine ilmenite flotation performed in a cyclonic-static micro-bubble flotation column[J]. Physicochemical problems of mineral processing, 2014, 50(2): 823-834. |

| [55] |

伍喜庆, 黄志华. 磁力螺旋溜槽及其对细粒磁性物料的回收[J]. 中南大学学报(自然科学版), 2007, 38(6): 1083-1087. DOI:10.3969/j.issn.1672-7207.2007.06.012 |

| [56] |

陈力行, 张昱.磁性矿物溜槽分选机: CN203663985U[P].2014-1-5.

|

| [57] |

陈晓鸣, 严鹏, 陈力行. 磁性螺旋溜槽回收细粒钛铁矿试验[J]. 金属矿山, 2014, 43(3): 132-135. |

| [58] |

陈晓鸣, 严鹏, 陈力行. 磁性摇床在回收细粒钛铁矿中的应用[J]. 矿冶, 2015, 24(1): 71-73. |

| [59] |

Gerardo, Alvarez. 维修在设备全寿命周期中的作用(一)[J]. 中国设备工程, 2006(1): 60-62. |

| [60] |

Zhai J, Chen P, Wang H, et al. Flotability improvement of ilmenite using attrition-scrubbing as a pretreatment method[J]. Minerals, 2017, 7(1): 13. |

| [61] |

Fan X, Kelly R M, Rowson N A. Effect of microwave radiation on ilmenite flotation[J]. Canadian metallurgical quarterly, 2013, 39(3): 247-254. |

| [62] |

范先锋, 罗森N.A.. 微波能在钛铁矿选矿中的应用[J]. 国外金属矿选矿, 1999(2): 2-7. |

| [63] |

Nuri O S, Mehdilo A, Irannajad M. Influence of microwave irradiation on ilmenite surface properties[J]. Applied surface science, 2014, 311(9): 27-32. |

| [64] |

Nuri O S, Irannajad M, Mehdilo A. Microwave irradiation consequences on chemical reagent consumption in ilmenite flotation[J]. Journal of microwave power & electromagnetic energy a publication of the international microwave power institute, 2017, 51(2): 93-105. |

| [65] |

Irannajad M, Mehdilo A, Nuri O S. Influence of microwave irradiation on ilmenite flotation behavior in the presence of different gangue minerals[J]. Separation & purification technology, 2014, 132(6): 401-412. |

| [66] |

Fan G, Cao Y. The shear flocculation flotation behaviors of micro fine ilmenite and titanaugite[J]. Journal of China university of mining & technology, 2015, 44(3): 532-539, 572. |

| [67] |

董宏军, 陈正学. 微细粒钛铁矿载体浮选的研究[J]. 矿冶工程, 1992, 12(2): 35-37. |

| [68] |

许新邦. 磁-浮选流程回收攀钢微细粒钛铁矿的试验研究[J]. 矿冶工程, 2001, 21(2): 37-40. DOI:10.3969/j.issn.0253-6099.2001.02.012 |

| [69] |

王洪彬. 攀西细粒级钛铁矿高效回收工艺研究[J]. 钢铁钒钛, 2017, 38(1): 27-30. |

| [70] |

孟聪, 李丽匣, 申帅平, 等. 某钛铁矿分级磁选分级浮选试验研究[J]. 矿产保护与利用, 2017(1): 59-63. |

| [71] |

曹玉川, 黄光耀, 刘星. -38μm粒级钛铁矿高效回收试验研究[J]. 矿冶工程, 2012, 32(4): 48-50. DOI:10.3969/j.issn.0253-6099.2012.04.013 |

| [72] |

陈树民. 攀枝花微细粒级(-19μm)钛铁矿回收探索试验[J]. 矿产综合利用, 2004(5): 7-11. DOI:10.3969/j.issn.1000-6532.2004.05.002 |

| [73] |

王洪彬, 李丽匣, 申帅平, 等. 微细粒级钛铁矿预富集工艺研究[J]. 矿冶工程, 2016, 36(5): 37-40. DOI:10.3969/j.issn.0253-6099.2016.05.010 |

| [74] |

王建平. 攀枝花某选铁尾矿窄粒级选钛试验[J]. 现代矿业, 2017, 33(10): 92-98. DOI:10.3969/j.issn.1674-6082.2017.10.023 |

2019

2019