| 温度对含锌高炉瓦斯灰烧结的影响 |

在高炉冶炼过程中, 重力除尘器及布袋除尘器收集的粉尘统称为高炉瓦斯灰[1]。高炉瓦斯灰的主要成分是铁和碳, 还含有部分有色金属如锌、镁和钙等。高炉瓦斯灰经过简单的处理后直接堆放, 不但会造成资源的浪费还会引发土壤和水体的污染。在人们对环境和资源再利用高度重视的今天, 高炉瓦斯灰作为二次资源重新利用的问题引发了越来越多的关注。

目前, 国内外学者在高炉瓦斯灰回收利用方面做了大量的研究, 处理方法主要有物理法、湿法、火法及联合工艺[2-8]。将高炉瓦斯灰作为烧结原料用于烧结矿的生产是一种最常用的方法[9], 但若将锌含量较高的高炉瓦斯灰直接配入烧结料中则会使锌在高炉内循环富集、造成高炉顺行不畅和降低高炉寿命等一系列问题[10]。

高炉瓦斯灰作为烧结原料在烧结过程中的物理化学变化对于研究高炉瓦斯灰的再利用有重要的意义。国内外学者针对高炉瓦斯灰研究主要集中在有价金属的回收利用, 而对于高炉瓦斯灰在烧结过程中变化的深入研究鲜有报道。本文通过多种分析方法研究了温度对含锌高炉瓦斯灰烧结的影响。

1 原料及试验 1.1 原料试验所用原料取自山西某钢铁厂布袋除尘器和重力除尘器所收集的高炉瓦斯灰混合总样, 主要化学成分如表 1所示。由表 1可知, 高炉瓦斯灰的主要成分是Fe、C和一些元素的氧化物, 可回收作为烧结原料。另外, 高炉瓦斯灰中还含有1.74%的Zn, Zn对高炉顺行会造成一定的影响, 应尽可能去除。

| 表 1 高炉瓦斯灰的化学成分 /% Table 1 Chemical composition of the blast furnace gas ash |

|

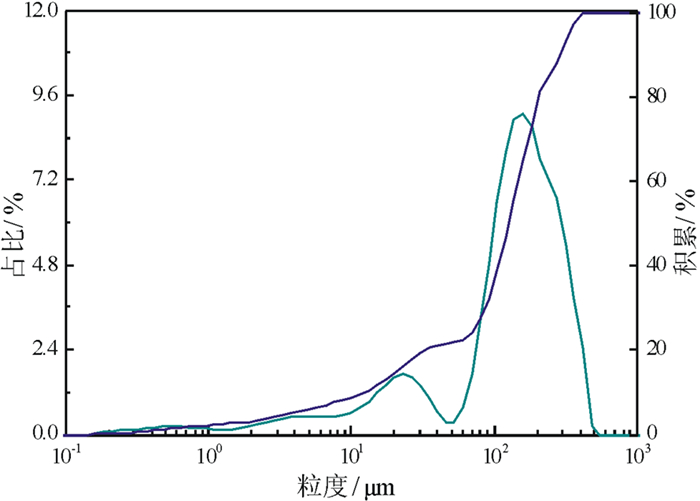

粒度分析结果见图 1所示, 由图 1可知, 高炉瓦斯灰的颗粒分散、不均匀, 粒度从0.158 μm到478.63 μm不等。明显存在两类尺寸分布(两个分布图形), 细颗粒集中在60 μm以下, 占到了总数的22%, 粗颗粒集中在80 μm以上, 占到了总数的72.69%。

|

| 图 1 高炉瓦斯灰的粒度分布图 Fig.1 Granulometric distribution of the blast furnace gas ash |

1.2 试验方法 1.2.1 烧结试验

用电子天平称取一定量的高炉瓦斯灰, 机械混匀后烘干, 作为试样。称取部分试样, 均匀地将试样放到耐高温玻璃上, 将装有试样的耐高温玻璃放入SX3-12-16型快速升温电阻炉内, 以10 ℃/min的升温速率加热, 升高到900 ℃保温1 h, 自然冷却后取出试样放入试样袋内, 记作2#试样。另取部分试样, 重复上述过程, 温度变为1 200 ℃, 记作3#试样。剩余试样放入试样袋内, 记作1#试样。

1.2.2 热重试验取部分1#试样放入陶瓷坩埚中用空坩埚进行对比, 在空气气氛及常压下将两个坩埚放入北京恒久科学仪器厂HCT-2型综合热分析仪中, 以10 ℃/min的速度从室温升高到1 000 ℃, 对试样进行热分析。采用配套软件进行数据分析。

1.2.3 元素分析在进行试样中的元素化验时, 必须进行消解处理。试验的消解处理过程如下:取部分试样烘干后, 对试样进行脱碳处理。将HF及HClO4按质量比1:4制成溶解液放入聚四氟乙烯烧杯内。将脱C后的试样放入事先准备好的装有溶解液的烧杯内, 加热并搅拌使其快速溶解, 当试样全部溶解时停止加热与搅拌, 用容量瓶及去离子水定容, 以备成分检测。

取部分2#、3#试样消解后采用美国Thermo iCAP6300型电感耦合等离子发射光谱仪(ICP-AES)进行Zn和Fe元素含量分析。由于ICP-AES不具备分析C元素的能力, C元素采用南京诺新NXQ-2D型碳硫分析仪(配套设备为NXD-80型电弧燃烧炉)测定。采用HSC-Chemistry6.0软件对结果进行热力学分析。

1.2.4 试样表征采用日本岛津-6000型X射线粉末衍射仪(Cu靶, 步长0.05°, 扫描速度4.8°/min, 扫描范围2θ为10°~80°)对1#、2#和3#试样进行物相检测, 以分析烧结温度对物相的影响。检测结果采用jade6.5软件进行分析。1#、2#和3#试样经喷金后, 采用Oxford-JSM-6480型扫描电子显微镜分析烧结温度对微观形貌的影响。

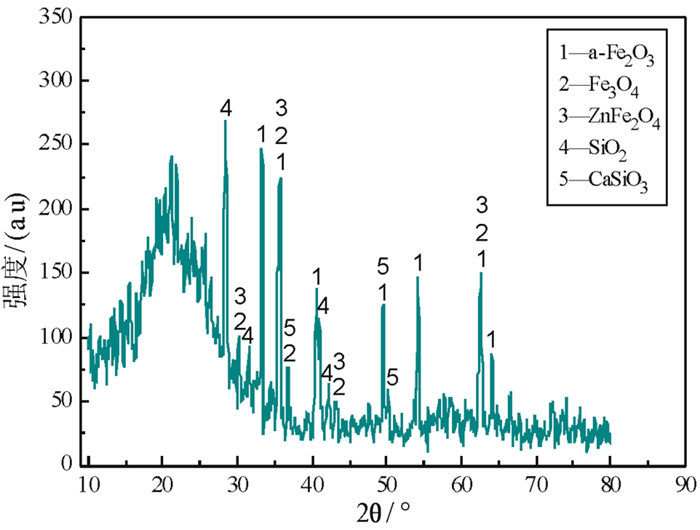

2 结果与讨论 2.1 高炉瓦斯灰的性质图 2为1#试样的XRD检测图谱, 由图 2可知, 高炉瓦斯灰中Fe以α-Fe2O3和Fe3O4的形式存在, 这是赤铁矿和磁铁矿的成分。Si以SiO2和CaSiO3的形式存在, SiO2主要来自焦炭中的灰分, 还有部分来自助熔剂和铁矿石。Ca以CaSiO3的形式存在, 这主要是从助熔剂中带入。XRD图谱中可以明显看到在10°~30°范围内存在明显的“馒头峰”, 这是一些无定型的SiO2及无定形型的C所造成的[11-12], 从“馒头峰”面积所占区域大致判断这些无定型物质占到了一定的比例。

|

| 图 2 1#试样的XRD图谱 Fig.2 XRD pattern of 1# sample |

XRD检测Zn的物相只有ZnFe2O4一种, 主要是在高温环境下ZnO和FeO生成的[13], 但这并不足以证明高炉瓦斯灰中Zn的物相只有单一的ZnFe2O4。这是由于高炉瓦斯灰中Zn的含量只有1.74%, 若少量的Zn元素分布在不同的含锌矿物相中, 将导致含Zn物相的衍射图样在XRD图谱的背景下消失。另一方面, 由于ZnFe2O4和Fe3O4有相同的尖晶石类结构[6], 导致两类化合物的峰位几乎重叠, 因此ZnFe2O4的存在需进一步证明。

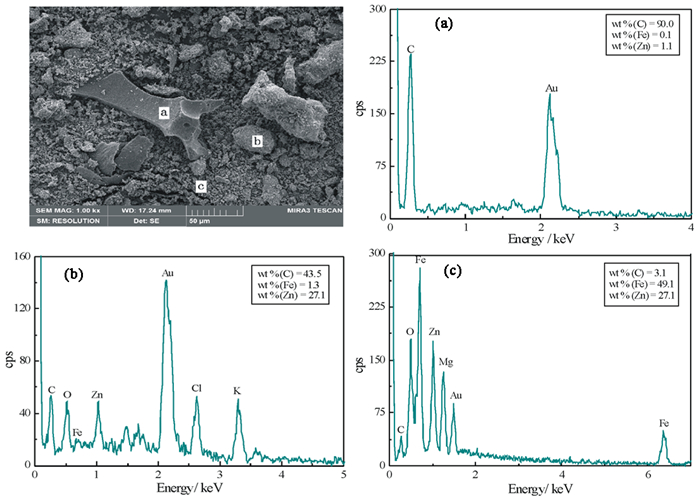

图 3是1#试样通过扫描电子显微镜(SEM)获得的微观形貌图像, 在其中选定了三个不同粒度大小的颗粒进行了点扫描能谱分析(EDS)。从SEM图像可以看出, 大颗粒表面呈现出凹凸不平但光洁致密的多边形状。小颗粒表面较为粗糙, 形状不规则。通过EDS点扫描可以得到, a点所在较大颗粒中, C元素含量占到了90%, 高炉瓦斯灰中的C主要来源于高炉冶炼过程中未反应的焦炭和未燃尽的煤粉末[14]。b点所在亮色聚集态颗粒主要含Zn、O、C、Cl和K, 这可能来自高炉瓦斯灰中的ZnO、可溶的ZnCl2和KCl, 可见Zn的矿物相较为复杂[15]。c点所在细小颗粒中主要含Fe、Zn、Mg和O, 这可能来自于某些金属氧化物以及ZnFe2O4。EDS图谱中的Au峰是由于样品制备所引起的。对比a、b和c点的元素含量可得, Zn和Fe元素主要分布在较细的颗粒中, C元素则分布在较粗的颗粒中。由SEM-EDS可知, 元素含量与高炉瓦斯灰颗粒度大小有关, 结合粒度分析, 在回收或处理此类高炉瓦斯灰中的Zn时, 可考虑将高炉瓦斯灰进行颗粒分级后, 针对较细颗粒单独处理。

|

| 图 3 1#试样的SEM图像和a、b和c点的EDS能谱图 Fig.3 SEM image of 1# sample and EDS spectrum of point a, b and c |

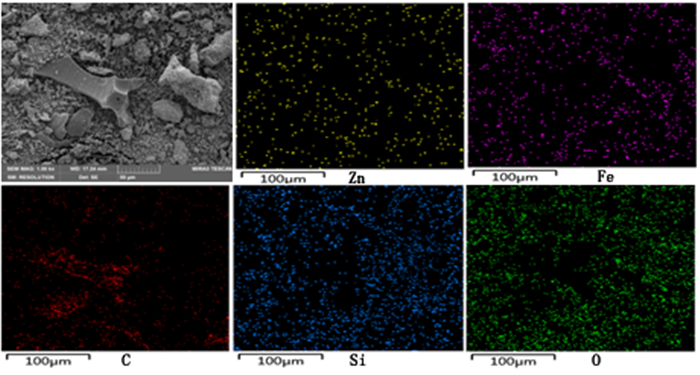

为了进一步分析元素分布特征, 对上述SEM图像进行EDS面扫描, 扫描结果见图 4。从图 4中可知, C元素的分布独特和其他元素的关联度不大, 分布集中。Si和O元素分布较为均匀, 几乎弥散分布在整个平面内。Zn和Fe元素的分布不集中, 比较分散, 对比Zn和Fe元素分布可知, 在某些位置Zn和Fe的分布较为关联, 结合上述EDS点扫描结果中的c点及XRD分析结果, 推断高炉瓦斯灰中ZnFe2O4的存在。

|

| 图 4 1#试样的SEM图像和EDS面扫描能谱图 Fig.4 SEM image and EDS surface scan spectrum of 1# sample |

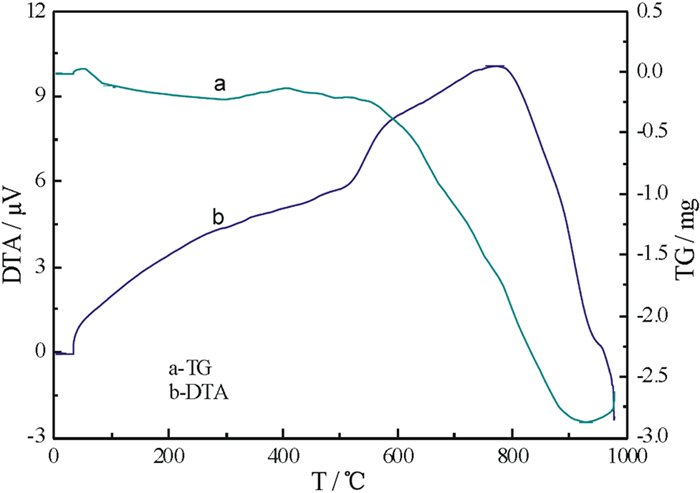

为了研究高炉瓦斯灰在升温过程中所发生的物理及化学变化, 对1#试样进行了DTA-TG分析, 分析结果见图 5。

|

| 图 5 1#试样的DTA-TG曲线 Fig.5 DTA-TG curve of 1# sample |

由TG曲线可知, 由于水分的蒸发, 在90 ℃左右高炉瓦斯灰有失重现象。在565~910 ℃, 高炉瓦斯灰出现了较为明显的失重, 这是因为C和空气中O2发生了化学反应, 出现了C的烧损。由于C的烧损放出了大量的热量使得DTA曲线在565 ℃左右有一个明显的陡增。当样品中和空气接触良好的C烧损完毕后, 大量Fe的低价氧化物暴露在空气中被O2氧化, 这时C的烧损变得缓慢, 使得TG曲线在910 ℃左右又有上升的趋势。高炉瓦斯灰细小颗粒表面疏松, 气固界面接触条件优良, 气固相反应进行充分, 而固相反应大都为放热反应, 因而整个DTA曲线呈现放热峰。分析表明, 整个TG曲线在565~910 ℃发生碳氧反应时损失掉了11.3%的质量, 这部分质量是和空气接触较为良好的C的烧损质量, 而原料中含有24.9%的C含量, 由此可得, 高炉瓦斯灰在升温过程中C的烧损是不完全的。

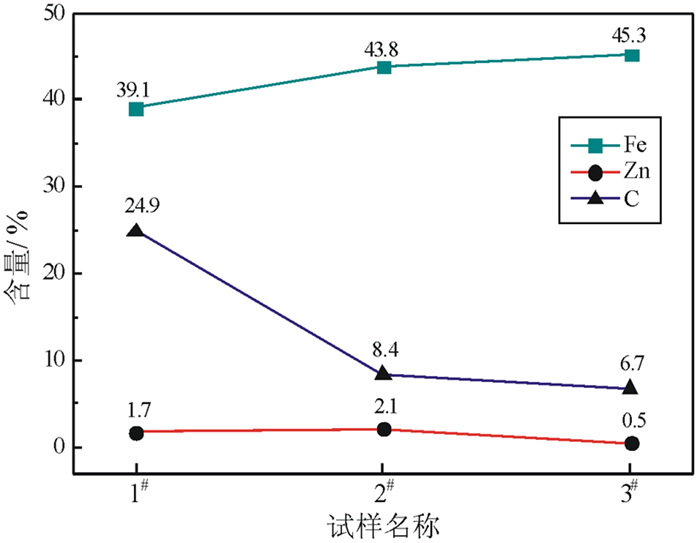

2.2 烧结温度对元素含量的影响烧结温度对Fe、Zn和C元素含量的影响如图 6所示。

|

| 图 6 各类试样Zn、Fe和C含量图 Fig.6 Content chart of Zn、Fe and C of each sample |

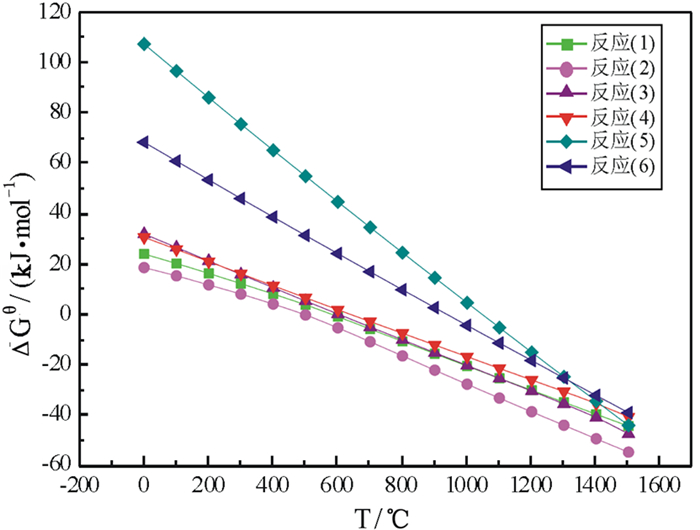

由图 6可知, 随着烧结温度的升高, Fe元素含量随之增加。Zn元素含量在900 ℃烧结时增加到2.1%, 在1 200 ℃烧结时减小至0.5%。C含量在900 ℃烧结时陡降到8.4%, 在1 200 ℃烧结时较为平缓的减少到了6.7%。上述DTA-TG分析已经表明, 在加热升温过程中和空气接触良好的C元素会被大量烧损, 因此C元素有一个急剧的下降, 随着温度的继续升高, 虽然碳的烧损变得缓慢, 但高炉瓦斯灰中的还原反应更为剧烈, 使得C元素进一步减少。在烧结过程中随着C的大量烧损, Fe和Zn元素含量升高。在1 200 ℃烧结时, ZnO与C发生还原反应生成Zn蒸汽, 导致Zn元素含量降低, Fe元素含量进一步升高。高炉瓦斯灰在烧结过程中C热还原Zn有以下6个反应:

| $ {\rm{3ZnF}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{4}}}{\rm{ + C = 3ZnO + 2F}}{{\rm{e}}_{\rm{3}}}{{\rm{O}}_{\rm{4}}}{\rm{ + CO}}\left( {\rm{g}} \right) $ | (1) |

| $ {\rm{6ZnF}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{4}}}{\rm{ + C = 6ZnO + 4F}}{{\rm{e}}_{\rm{3}}}{{\rm{O}}_{\rm{4}}}{\rm{ + C}}{{\rm{O}}_{\rm{2}}}\left( {\rm{g}} \right) $ | (2) |

| $ {\rm{2ZnF}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{4}}}{\rm{ + C = 2ZnO + 4FeO + C}}{{\rm{O}}_{\rm{2}}}\left( {\rm{g}} \right) $ | (3) |

| $ {\rm{ZnF}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{4}}}{\rm{ + C = ZnO + 2FeO + CO}}\left( {\rm{g}} \right) $ | (4) |

| $ {\rm{ZnO + C = Zn}}\left( {\rm{g}} \right){\rm{ + C}}{{\rm{O}}_{\rm{2}}}\left( {\rm{g}} \right) $ | (5) |

| $ {\rm{2ZnO + C = 2Zn}}\left( {\rm{g}} \right){\rm{ + C}}{{\rm{O}}_{\rm{2}}}\left( {\rm{g}} \right) $ | (6) |

通过HSC-Chemistry6.0软件得到这六个反应的ΔGθ-T图见图 7。由图 7可知, 反应(1)~反应(4)的ΔG在500~600 ℃之间开始小于0, 即在600 ℃后ZnFe2O4已经有了被还原的可能, 之前王欣等研究也表明ZnFe2O4已被还原[16], 还原产物为ZnO。ZnO经C热还原为Zn(g)的反应为(5)或(6), 从图 8可知反应(5)和(6)在1 000 ℃以前ΔG>0, 因此反应(5)和(6)在1 000 ℃以前不能进行。当T>1 100 ℃时反应(5)和(6)的ΔG<0, 反应(5)和(6)开始进行, 此时高炉瓦斯灰的Zn元素含量开始降低。

|

| 图 7 Zn还原反应ΔGθ随温度的变化 Fig.7 Changes of ΔGθ of Zn reduction reaction with temperature |

2.3 烧结温度对物相的影响

1#、2#和3#试样的XRD图谱见图 8。

|

| 图 8 不同试样的XRD图谱 Fig.8 XRD patterns of different samples (a—1#试样;b—2#试样;c—3#试样) |

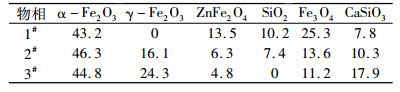

由图 8可知, 烧结后的高炉瓦斯灰出现了α-Fe2O3和γ-Fe2O3两类Fe2O3的晶型, α-Fe2O3是高炉瓦斯灰中自然存在的, 而γ-Fe2O3是在高温氧化氛围下Fe3O4被氧化形成的。另外, 1 200 ℃加热保温后的高炉瓦斯灰没有发现SiO2的存在。对比a、b和c可知, 900 ℃保温烧结后在10°~30°内“馒头峰”的积分面积减小, 1 200 ℃加热保温后“馒头峰”的积分面积同900 ℃保温烧结后基本相同, 这是无定形C的烧损引起的。另一方面, “馒头峰”的积分面积变小的现象也可能是由于无定型的SiO2在高温下与其它的物质反应形成了稳定的化合物。

采用jade6.5分析1#、2#和3#试样中各成分含量结果见表 2。由表 2可知, γ-Fe2O3在900 ℃保温后占到了16.1%, 在1 200 ℃保温后继续升高到了24.3%。随着烧结温度的升高, CaSiO3的含量也有升高的趋势, 但Si的含量逐步减少, 这是由于SiO2在烧结后和Ca结合形成了稳定的CaSiO3, 发生了矿化作用, 这也证实了上述对XRD分析中“馒头峰”积分面积变小现象的分析判断。

| 表 2 1#、2#和3#试样成分含量 /% Table 2 The proportion of 1#, 2# and 3# sample compositions |

|

2.4 烧结温度对微观形貌的影响

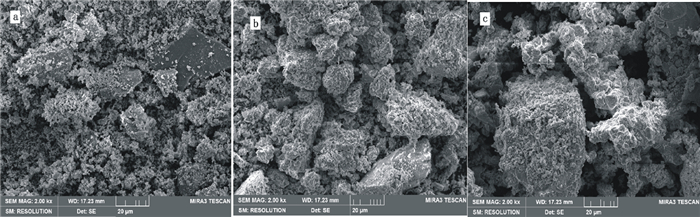

烧结温度对试样微观形貌的影响如图 9所示。对比1#、2#和3#试样的SEM图像可以看出, 随着烧结温度的升高, 高炉瓦斯灰小颗粒有明显的聚集成团块的趋势。图a中高炉瓦斯灰颗粒较为松散、密集。图b中高炉瓦斯灰颗粒由于烧结的原因已经开始聚集, 大颗粒占比增加。图c中可以明显看到疏松多孔的烧结态颗粒, 大颗粒从菱状变为椭球状, 并且大颗粒占比更多。这种现象是因为细微的颗粒状物质通过加热获得足够的能量进行迁移。另外, 在冶炼过程中带入高炉瓦斯灰的低熔点化合物通过高温的烧结作用熔化使矿物发生黏结, 这也会使高炉瓦斯灰发生上述现象。

|

| 图 9 三个试样的SEM图像 Fig.9 SEM images of three samples (a—1#试样;b—2#试样;c—3#试样) |

3 结论

(1) 高炉瓦斯灰中Fe和Zn元素主要集中在表面粗糙的细颗粒中, C主要集中在凹凸不平的大颗粒中。在某些位置, Zn和Fe元素分布较为关联。Zn的矿物相复杂, 分析推断有锌铁尖晶石(ZnFe2O4)的存在。另外, 热分析表明, 在510~910 ℃升温时, 由于C的烧损, 高炉瓦斯灰有明显的失重现象, 并且C的烧损是不完全的。

(2) 随着烧结温度的升高, 高炉瓦斯灰中Fe元素含量上升, C元素陡降后减少变得缓慢, Zn元素先升高后减小。

(3) 900 ℃烧结后高炉瓦斯灰中无定形物质含量减少, 1 200 ℃烧结后无定形物质含量基本不变。另一方面, 高炉瓦斯灰在烧结过程中自身会发生矿化作用, 无定形物质经矿化后转化为稳定的盐类。

(4) 随着烧结温度的升高, 高炉瓦斯灰逐渐结块, 小颗粒发生黏结并向大颗粒聚集, 呈现出一种致密的烧结态。

| [1] |

邓永春, 李亮, 韦严勇, 等. 高炉瓦斯灰综合利用研究现状[J]. 湖南有色金属, 2015, 30(5): 25-26. |

| [2] |

徐柏辉, 王二军, 杨剧文. 高炉瓦斯灰提铁提碳研究[J]. 矿产保护与利用, 2007(3): 51-54. DOI:10.3969/j.issn.1001-0076.2007.03.013 |

| [3] |

付刚华, 王洪阳, 郭宇峰, 等. 浮-磁联合工艺从高炉瓦斯灰中回收焦炭[J]. 金属矿山, 2015, 44(3): 187-190. |

| [4] |

王春龙, 张建良, 刘征建, 等. 高温焙烧-磁选联合处理包钢含锌粉尘的研究[J]. 钢铁, 2011, 46(4): 93-97. |

| [5] |

孔燕, 刘维, 覃文庆, 等. 硫化焙烧法回收高炉含锌粉尘中的锌[J]. 矿产保护与利用, 2013(2): 34-38. DOI:10.3969/j.issn.1001-0076.2013.02.009 |

| [6] |

Vereš J, Lovás M, Štefan Jakabský, et al. Characterization of blast furnace sludge and removal of zinc by microwave assisted extraction[J]. Hydrometallurgy, 2012, 129(130): 67-73. |

| [7] |

Steer J M, Griffiths A J. Investigation of carboxylic acids and non-aqueous solvents for the selective leaching of zinc from blast furnace dust slurry[J]. Hydrometallurgy, 2013, 140(11): 34-41. |

| [8] |

张保平, 杨芳. 氨法处理高炉瓦斯灰制取等级氧化锌研究[J]. 武汉科技大学学报, 2014, 37(2): 125-129. |

| [9] |

佘雪峰, 薛庆国, 王静松, 等. 钢铁厂含锌粉尘综合利用及相关处理工艺比较[J]. 炼铁, 2010, 29(4): 56-62. DOI:10.3969/j.issn.1001-1471.2010.04.016 |

| [10] |

李肇毅. 宝钢高炉的锌危害及其抑制[J]. 宝钢技术, 2002(6): 18-19. DOI:10.3969/j.issn.1008-0716.2002.06.005 |

| [11] |

王雨. 利用硅微粉制备无定型二氧化硅及其应用研究[D]. 北京: 中国地质大学, 2015.

|

| [12] |

Sonibare O O, Haeger T, Foley S F. Structural characterization of Nigerian coals by X-ray diffraction, Raman and FTIR spectroscopy[J]. Energy, 2010, 35(12): 5347-5353. DOI:10.1016/j.energy.2010.07.025 |

| [13] |

解立群, 施哲, 胡汉. 铁酸锌还原焙烧试验研究[J]. 矿冶, 2011(3): 76-78. |

| [14] |

Machado A D S, Mexias A S, Vilela A C F, et al. Study of coal, char and coke fines structures and their proportions in the off-gas blast furnace samples by X-ray diffraction[J]. Fuel, 2013, 114(4): 224-228. |

| [15] |

Mirschel G, Heymann K. Quantitative Zn speciation in zinc-containing steelmaking wastes by X-ray absorption spectroscopy[J]. Journal of Analytical Atomic Spectrometry, 2012, 27(10): 1667-1673. DOI:10.1039/c2ja30094j |

| [16] |

Xin WANG, Da-jin YANG, Shao-hua JU, et al. Thermodynamics and kinetics of carbothermal reduction of zinc ferrite by microwave heating[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(12): 3808-3815. DOI:10.1016/S1003-6326(13)62933-7 |

2018

2018

,

王皓,

陈星,

白旭明

,

王皓,

陈星,

白旭明