| 国内外硫化铜镍矿选矿现状及未来发展方向 |

2. 金川集团股份有限公司 采购供应中心,甘肃 金昌 737100

2. Procurement Centre of Jinchuan Group Co., Ltd, Jinchang 737100, China

镍金属因具有良好的磁性、抗腐蚀性、可延展性以及可塑性等优势,在军工、机械、航空航天、民用不锈钢、医疗机械等领域得到了广泛的应用。镍在地壳中的平均含量为0.01%,多以化合态形式存在。镍矿床有铜镍硫化矿矿床、红土矿矿床和风化壳硅酸镍矿床三种,世界镍资源总量约1.6亿t,主要分布在澳洲、北美洲、非洲南部以及东欧部分地区。我国镍资源总保有储量784万t[1],主要分布在18个省(区),其中甘肃省的储量占全国总储量的62.2%,新疆喀拉通克占6.8%、云南沅江占5.96%、陕西煎茶岭占3.21%、吉林磐石占2.72%、四川会理占0.7%、四川胜利沟占0.56%、云南金平占0.31%、青海化隆占0.17%。镍矿石可分为硫化镍矿石和氧化镍-硅酸镍矿石,调查结果表明我国镍矿石以硫化镍矿石为主[2]。

尽管从氧化矿中提取镍是提高资源利用保障程度的重要途径,但由于红土镍矿为氧化矿,存在不易浮选、需采用冶炼技术、成本高且工艺技术尚不完善等问题[3],镍资源开发利用仍然以硫化铜镍矿石为主,全球镍产量的2/3仍然来自于硫化矿,是镍的重要来源。硫化铜镍矿石中的矿物组成、性质以及有用成分决定了硫化镍的选矿工艺基本上均采用浮选法。随着镍矿的不断开采,难选复杂硫化铜镍矿比例增加,目的矿物含量变低,且易被氧化,脉石矿物过粉碎情况严重等问题凸显[4],资源保障程度降低[5],因此系统的总结当前国内外硫化铜镍矿选矿技术现状非常必要,也为将来提高资源综合利用、探索铜镍选矿新技术、新方向提供依据。

1 硫化铜镍矿选矿技术现状与生产实践 1.1 硫化铜镍矿选矿特点世界上硫化铜镍矿石性质基本相似,主要矿物由磁黄铁矿、镍黄铁矿、黄铜矿、紫硫镍矿和黄铜矿等组成,一般共生的矿物有铜镍铁矿、四方硫铁矿、墨铜矿和方黄铜矿等,一般伴生的矿物有铂族矿物及少量贵金属。从矿物综合利用角度分析,硫化铜镍矿选矿技术具有以下特点[6]:(1)硫化矿物集合体嵌布粒度不均匀;(2)硫化镍矿物易过粉碎,易被氧化,自然可浮性与硫化铁矿物相似;(3)某些有用矿物具有磁性,如紫硫镍矿、磁黄铁矿、方黄铜矿及某些含铂矿物;(4)脉石矿物(大多为蛇纹石、绿泥石和滑石)易泥化,自然可浮性较好,浮选产出的镍精矿氧化镁等杂质含量高;(5)目的矿物贫、细、杂难选问题愈来愈突出。

1.2 工艺矿物学研究工艺矿物学是指导选矿生产实践的基础,近年来围绕硫化铜镍矿进行了大量研究。针对金川铜镍矿石,宋永胜等[7]对主金属镍、铜和钴在流程中的走向进行了研究,得出金属镍、铜和钴在选矿过程中分配规律较为一致,选别效果较好,而贵金属的走向分散,回收率较低的结论。徐莺等[8]对影响镍金属回收的蛇纹石和滑石易浮选机理进行了分析,提出在选矿过程中添加抑制剂或调整工艺流程提前抛除滑石来降低精矿氧化镁含量的措施。李艳峰等[9]对影响金川二矿区富矿石选矿工艺矿物学因素进行了研究,针对镍黄铁矿和墨铜矿等矿物工艺特性和影响选矿工艺的矿物学因素开展了较为详细的研究,提出了阶段磨矿、阶段选别、强化药剂添加等提高技术指标的综合措施。唐志中等[10]对铜镍硫化物型矿床中金、铂和钯的相态分布情况进行了研究,结果表明贵金属矿物均为非磁性矿物,主要存在于非磁性矿物中,这为伴生贵金属回收利用提供了理论依据。罗立群等[11]对哈密黄山南铜镍矿的化学组成、矿物组成、镍主要硫化物的存在形式和嵌布特征进行了研究,得出该矿石镍铁矿和黄铜矿等主要矿物镶嵌关系复杂和粒度不均的结论,提出磨矿细度应适当以减少泥化的建议。伦绍雄等[12]对广西融水某硫化铜镍矿结构、镍黄铁矿和黄铜矿等主要矿物的特征和矿物学因素对选矿的影响进行了研究,结果表明,矿石中以氧化镍和硅酸镍的形态存在的镍占25%,这部分镍在生产中无法回收;镍黄铁矿和黄铜矿等主要矿物共生紧密,存在铜和镍分离难的问题。唐敏等[13]对蛇纹石类脉石矿物在微细粒铜镍硫化矿浮选行为进行了研究,结果表明,羧甲基纤维素等药剂对脉石矿物的分散和抑制效果较好,组合捕收剂对蛇纹石矿物浮选行为影响不明显。通过工艺矿物学研究,进一步明确了镍、铜和铂族金属等矿物的固有特性,多维度查证了尾矿中镍和铜等金属损失的原因和氧化镁等有害元素在选矿过程中分配规律,分析了一些难选矿石难选的原因,为选矿工艺的制定和解决生产实际问题提供了理论依据,也为选矿技术突破提供指导。

1.3 选矿工艺硫化铜镍矿中矿物集合体嵌布粒度、嵌布关系以及脉石矿物种类等决定了选矿工艺的制定。目前生产上主要应用的工艺流程有浮选和磁选—浮选联合流程,而磁选常作为辅助的选矿方法[13],此外,生物浸出工艺已有被应用到微细粒难选矿石的选矿生产实例中[14]。经过上百年的发展,硫化铜镍矿选矿流程形成了较为明显的特点:(1)以浮选为主,大多采用“混合—优先”浮选,也有采用磁选—浮选联合流程(如苏联贝阡加镍公司);(2)一般采用泥砂分选与脱泥的措施(如加拿大克拉拉布尔选矿厂);(3)阶段磨矿与阶段浮选,个别增加了中矿再选(如中国金川公司选矿厂);(4)采用铜镍分离及贵金属分离工艺(如吉林磐石)[6, 14, 16]。目前混合浮选工艺在我国硫化铜镍矿选矿中应用最成熟,也最为广泛。

随着矿石资源不断的开采利用,矿石性质愈加复杂难选,选矿工作者针对矿石的不同特点开展大量的技术研究工作,开发出新的工艺流程,并应用到生产实践中。(1)电化学浮选。赵磊等[17]对硫化镍矿浮选电化学进行了研究,提出了通过控制矿浆的电化学特性,降低铜镍等硫化矿物的氧化速率,以提高目的矿物回收率。(2)多种浮选工艺。雷梅芬等[14]就微细嵌布难选铜镍硫化矿混合浮选、等可浮选和优先浮选进行了详尽的研究。(3)强化浮选条件。陈强[18]利用硫酸铵调整矿浆pH至弱酸条件下对新疆喀拉通克硫化铜镍矿进行浮选,镍和铜回收率可达82.33%和93.51%。(4)重选—浮选工艺。臧宝安等[19]对吉林磐石硫化铜镍矿浮选尾矿采用重选—浮选联合工艺,系统镍回收率提高1.46%,铜回收率提高1.22%。(5)改善流程+新型药剂。B·C·韦利姆等[20]改进了俄罗斯佩钦加镍公司粗精再磨浮选流程,采用含硫类调整剂,从硫化矿物的表面去除硅酸盐,增强了捕收剂附着力,强化了硫化铜镍矿的浮选。(6)铜镍分离药剂。李建伟[21]对铜镍分选技术现状进行了大量研究,提出铜镍分离亟待解决的问题主要是开发高效浮选药剂或组合药剂。

1.4 选矿药剂在以浮选工艺为主的硫化铜镍矿选矿实践中,选矿药剂发挥着不可或缺的作用,针对某种矿石的浮选工艺,其使用的药剂几乎决定了选矿技术指标的好坏。硫化铜镍矿以传统的“硫酸铜+碳酸钠/硫酸铵+丁基铵黑药+乙基/丁基/戊基黄药”为基本药剂制度,随着矿石性质的变化和不同的技术指标体系以及产品质量要求,制定出不同的药剂组合,并研发出大量的新型药剂。

1.4.1 捕收剂捕收剂主要强调选择性和捕收能力。目前常用的捕收剂有丁基黄药、乙基黄药、丁基铵黑药、J-622、PN405、LP-01、Y89、BK系列、25#黑药、Z-200、Mac-10和ZP-02等,而丁基铵黑药、J-622和25#黑药也具有较好的起泡性能,在生产实践中往往被当做起泡剂使用。师伟红等[22]针对金川矿石性质特点,研制出捕收兼起泡作用的BQ622,工业试验结果表明,应用BQ622后镍回收率提高了0.82%。周贺鹏等[23]针对某难选微细粒铜镍硫化矿,用具有高选择性的ZP-02作为铜矿物捕收剂,预先浮选铜矿物及部分连生交代镍矿物,取得了较好的指标。

随着矿石性质愈来愈差,单一捕收剂捕收能力不足和选择性较差的问题变得突出,选择两种或多种药剂组合发挥各自优势及协同效应已成为一种趋势。向平等[24]对金川二矿区富矿石浮选使用Y89-2+ PN405组合药剂后镍回收率提高了0.64%,铜回收率提高了0.97%。呼振峰[25]以某复杂难选铜镍硫化矿为研究对象,采用混合浮选—铜镍分离浮选流程,使用丁基黄药+BK908+BK204组合药剂获得了较好的分离效果。

1.4.2 调整剂改善选别环境、调节矿浆性质和调整矿物可浮性是浮选添加调整剂的主要目的,硫化铜镍矿浮选调整剂有:(1)pH调整剂。硫酸铵、硫酸、石灰和NaOH(用于铜镍分离工艺)等;(2)活化剂。碳酸钠、金属离子(如硫酸铜是镍黄铁矿和磁黄铁矿的活化剂)、硫化钠和二氧化碳等[26];(3)分散剂。六偏磷酸钠[4]和水玻璃[13];(4)抑制剂。铜镍浮选分离抑制剂和脉石抑制剂。铜镍分离浮选抑制剂有氰化物、亚硫酸盐和石灰等,脉石抑制剂有CMC(羧甲基纤维素)、古尔胶和糊精等。

针对矿石性质多样性和复杂性的特点,调整剂尤其是复合型调整剂的研发有了突出进展。邓伟等[27]以某铜镍混合精矿为研究对象,采用“石灰+亚硫酸”作为抑制镍矿物的组合调整剂,铜镍分离浮选取得了较好的技术指标,铜精矿含镍0.67%,镍精矿含铜0.6%。李玄武等[28]围绕降低金川矿石浮选中对镁硅酸盐矿物有活化作用的镍和铜离子影响,进行“柠檬酸+改性淀粉”组合药剂试验,通过柠檬酸络合铜和镍离子,改性淀粉抑制镁硅酸盐矿物,使镍和铜回收率分别提高3.41%和1.04%,精矿中氧化镁含量降低0.58%。组合抑制剂EP既能与蛇纹石表面的金属离子发生络合反应,又能改变蛇纹石表面电性[29],采用EP抑制金川矿石中脉石矿物[30],在获得精矿镍和铜品位分别为6.54%和2.23%时,MgO含量为5.95%,镍和铜回收率分别达到91.47%和88.04%。新型抑制剂WY-03工业应用取得了不错的降低精矿中氧化镁含量的效果[31]。B·C·沙维多夫等[32]针对抑制磁黄铁矿研制的二甲基二硫代氨基甲酸钠抑制剂,在塔尔纳赫斯克选矿厂使用后,提高了精矿品位。

近年来对抑制有用矿物的有害物质也进行了一定的研究,如E·E·奥斯罗日拉娅等研究认为,一定浓度的硫代硫酸根离子对镍矿物起抑制作用[33],当浮选矿浆中硫酸镁浓度大于3%时,镍和铜矿物均受到抑制而致使浮选指标降低[34]。

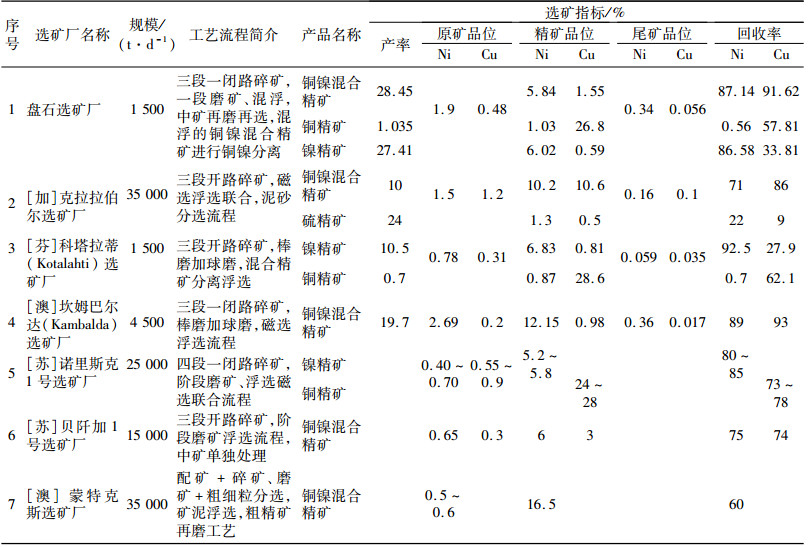

1.5 国内外大型硫化铜镍选矿厂国内外硫化铜镍选矿厂总共有上百家之多,其中工艺较为有特色的大型选矿厂有:应用重选—混合浮选—分离浮选联合工艺的俄罗斯诺里尔斯克选矿厂,采用窄级别选矿的澳大利亚西部镍业公司蒙特克斯(Mt Keith)选矿厂,采用三段一闭路阶段磨矿阶段选别的中国金川选矿及采用三段开路碎矿—磁选浮选—泥砂分选流程的克拉拉伯尔选矿厂(见表 1)。

| 表 1 国内外大型铜镍选矿厂[35] Table 1 List of large copper and nickel processing plants at home and abroad |

|

2 铜镍硫化矿选矿技术面临的主要问题

尽管近年来铜镍硫化矿选矿技术有了一定发展,但仍然存在以下几个方面的问题。

2.1 资源综合利用程度较低 2.1.1 镍资源开发利用仍有一定的提升空间国内外铜镍硫化矿中的镍主要以硫化镍为主,伴有氧化镍或硅酸镍[36],以国内某矿石为例,三种镍的分布率约为66%~90.13%、5.57%~22.6%和4.31%~11.3%。受选矿技术的限制,一方面细杂难选硫化镍没有完全有效回收,另一方面所含的氧化镍和硅酸镍无法回收,这是目前铜镍硫化矿镍回收率很难提高的关键所在,若在选矿技术上能有所突破,那么铜镍硫化矿石镍资源利用率可能提高8%~10%。

2.1.2 金、银及伴生铂族金属资源没有得到充分回收硫化铜镍矿石中一般伴生有多种有价元素,但目前集约化选矿程度较低,以哈密铜镍矿为例[11],选矿集约化程度不足15%。目前,大多数铜镍硫化矿石选矿以回收镍金属为主,产出镍铜混合精矿或铜精矿和镍精矿,金、银及铂族元素伴生在精矿当中,一般没有回收贵金属的技术措施,国内外对此研究内容较多,但由于技术转化等各种原因实际应用较少。工业上也有用尼尔森选矿机回收金和铂[37],但回收率仍然较低。

2.1.3 铜回收率不高由于镍和铜的价值不同,铜镍硫化矿选矿工艺基本以选镍为主,产出铜镍混合精矿,铜金属附带回收,形成了重镍轻铜的现象。然而随着开采深度的变化,原矿铜含量逐渐增加(以会理镍选矿厂为例[38]),铜金属的相对经济地位慢慢上升。然而大部分选矿厂没有重视铜金属的回收,铜回收率处于60%~80%的水平,与铜选矿行业平均指标水平相比有很大的差距。有关资料研究表明[23],通过技术改进提高铜回收率是可能的,铜的回收率可能提高15%以上。

2.1.4 尾矿资源再利用率不高选别后的尾矿中含有大量的铁、硫和镁等有价元素[36],以金川公司为例,原矿中氧化镁含量约为镍的27~30倍,若实现镁及其它有价金属的回收,经济潜力巨大。原矿中蛇纹石(3MgO·2SiO2·2H2O)占采出原矿量的65%以上,选别后90%进入尾矿,其可利用前景广阔,蛇纹石经分离提纯后可作为钙镁磷肥生产原料,也可作为高级活性SiO2、水玻璃和玻璃原料[39]。然而,目前国内外铜镍硫化矿尾矿的处置方式基本是储存搁置。在自然资源越来越少、面临最终枯竭的情况下,如何进行资源的二次利用,探索新选矿技术从尾矿中回收有价金属是需要解决的主要问题之一。

2.2 选矿技术瓶颈亟待解决 2.2.1 单一的选矿工艺技术不能满足目前需求随着对资源综合利用程度要求愈来愈高,以及选矿技术的不断发展,一般的选矿方法已远不能满足不断发展的工艺要求,除机械选矿以外的其他新工艺流程不断被开发,在资源利用上为了尽可能“吃干榨尽”,多种联合工艺的研究探索也越来越受到重视,如重选—磁选—浮选回收磁黄铁矿[4, 30],重介质选矿回收铂族金属[20],尾矿再磨再选提高细粒级金属回收率,物理选矿与化学选矿联合回收硫化态与氧化态的有价金属等。但这些研究成果在生产实践上应用的不多,开发多种联合选矿工艺还有大量的工作需要去做。

2.2.2 精矿MgO含量控制低品位硫化铜镍矿石中含有富含MgO的蛇纹石、绿泥石和滑石,这些矿物本身天然可浮性好,再加上少量铜和镍矿物镶嵌和浸染,经巯基类捕收剂进一步活化,因此,在铜镍选矿中不可避免的随镍铜主金属进入精矿。MgO是冶炼中的有害杂质,需要严格控制。因MgO是高熔点物质,一定量的MgO作为杂质和有害物质随精矿进入冶炼工艺流程,使炉渣黏度增大,低镍锍温度持续偏高,在增加能耗的同时还威胁炉体安全。近年来,随着电炉受到环保限制,作为高能耗淘汰设备已退出生产,选矿精矿直接进入闪速炉和顶吹炉已是一种必然趋势,同时对精矿MgO含量提出更严格的要求。一直以来,围绕降低精矿MgO含量的科研及选矿工作者从工艺流程和降镁药剂等方面开展了大量研究工作,然而至今在技术上没有得到突破,没有获得科学有效的解决方法,降低精矿MgO仍然是技术性难题[40, 41]。

2.2.3 细粒嵌布金属矿物仍然不能有效回收铜镍硫化矿日趋呈现出贫、细、杂、难选的特点[4],一方面由于铜镍矿物嵌布细而分散,传统磨矿浮选会产生矿石过粉碎和易泥化的问题,在浮选过程中,细颗粒比表面积较大,使药剂选择性降低,目的矿物与脉石矿物可浮性差异变小,同时,细粒脉石表面能较高,易吸附在较粗的目的矿物上,对粗粒浮选起“抑制”作用,使得药剂消耗量增大,精矿品位难以提高,镍铜回收率低。另一方面,矿石所含的氧化镍和氧化镍铁基本全部损失在尾矿中。

2.2.4 需要开发高效的选矿药剂制度在矿石性质变差的情况下,要想稳定甚至提高技术指标,一方面要优化工艺流程,另一方面是要正确选择和运用有效的选矿药剂制度。如金川二矿富矿生产中应用J-622捕收剂,镍回收率提高1%以上。As-4是金川贫矿更好的捕收剂[42]。近年来,为了充分发挥多种药剂的各自特点,科技工作者采用组合药剂,如丁基黄药+BK908+BK204组合捕收剂;抑制氧化镁脉石矿物的络合剂+抑制剂联合药剂等[43],在生产中起到了很好的作用。因此,高效药剂、特效药剂以及专用药剂研制愈来愈成为选矿研究开发与探索的重要课题。

2.3 工艺矿物学研究与选矿技术发展需求不相适应近年来铜镍硫化矿工艺矿物学研究方面存在以下问题:(1)研究工作量较少;(2)研究内容过度集中在某些点上,而忽视深度和广度;(3)与选矿技术和生产需求联系不够紧密。工艺矿物学指导选矿工艺改进及生产实践依据不足,研究结果的转化应用性不强。因此,在今后的研究中,需要强化工艺矿物学与选矿技术一体化研究。如工艺矿物学研究的结果应为选矿技术提出建议和改进。在研究课题设置方案时整体的、系统的考虑流程改进、药剂制度制定和技术参数优化。

3 铜镍选矿技术的未来发展方向未来应该以工艺矿物学研究为基础,将不断提高资源综合利用率设定为目标,在工艺流程、选矿药剂、伴生金属综合回收、尾矿二次资源回收利用、铜镍有效分离和选矿新技术应用等方面开展探索研究。

3.1 全面系统的开展工艺矿物学研究提高工艺矿物学在选矿实践中的地位或重视程度。对未来开采的矿体应进一步详勘,对矿石进行全面而有代表性的采样,针对每一种矿石的化学组成、矿物组成、粒度组成、有用矿物与脉石的嵌布特性、目的矿物的解离度等进行全面的工艺矿物学研究,为选矿技术提供详细的基础资料,在此基础上开展有针对性的破碎、磨矿及各种选矿方法的单一或联合试验,研究出既有理论依据、又有试验探索的较为成熟的新技术,将之应用在选矿生产中。

3.2 创新选矿技术,提高有价金属回收率,降低精矿MgO含量应从选矿方法、选矿工艺以及选矿药剂等方面入手,一方面研究细粒级目的矿物的回收,在确保硫化镍及硫化铜最大限度回收的前提下,解决矿石中所含氧化镍及其他形态镍的回收;另一方面,开展技术创新,实现伴生金属回收零突破。

3.2.1 针对不同的矿石,采用新技术,提高镍铜回收率世界上硫化铜镍矿在矿石性质上呈现出“大同小异”,未来应该重点在“异”上做文章,即针对不同的矿石,考虑采用个性化新技术解决生产实际问题,提高镍铜回收率。

(1) 根据镍铜比的变化,一旦出现原矿铜含量高于镍含量时,鉴于铜的可浮性优于镍,可以尝试优先浮选铜或混合浮选—分离浮选铜和镍,一方面强化镍铜的分别回收,另一方面降低精矿中铜镍比,有利于后续冶炼产出的高冰镍浮选分离。

(2) 针对品位低、细粒嵌布矿石可采用脱泥(洗矿)与泥砂分选、分粒级浮选、矿浆强搅拌法(擦洗矿物表面、脱除脉石矿物罩盖)以及中矿细磨—消除“矿物自凝聚”等工艺,提高目的矿物可浮性,强化细粒金属矿物回收。

(3) 对于复杂难选的低品位矿石,充分利用不同矿物的物理化学特性,可以考虑联合选矿方法予以回收,如采用重介质预选—浮选分选技术,对磨矿产品重介质分选分出致密状矿石,抛除浸染状矿石,再进行浮选。采用物理选矿+化学选矿联合工艺技术,对浸染状矿石中相对分散、含量低的金属回收。

(4) 针对氧化矿石,可考虑用酸法浮选、离析—磁选、生物浸出、电化学调控浮选等加强对氧化态镍和铜的回收。经试验研究证明,酸法浮选对提高铜的回收率效果尤为显著,铜回收率可提高5%以上,主要是因为矿石中所含难选墨铜矿具有硫化物层和水镁石层交替重叠排列的特殊结构,墨铜矿颗粒表面常被水镁石层所覆盖,失去可浮性,而酸法浮选可预先溶去表面的水镁石层,露出硫化物层,从而使墨铜矿变为易选[44]。但酸法浮选需要注意环保和设备腐蚀的问题。

3.2.2 伴生铂族金属回收铂族金属虽然含量低,但由于其价值高,其富集回收必须受到重视,而且已有成功的例子,如俄罗斯诺里尔斯克镍业公司实现了尼尔森选矿机回收Au和Pt等金属的工业应用。V·A·钱图利亚等[45]用改性的黄药溶液作捕收剂强化浮选过程中Pt矿物的回收,提高了铂族金属的回收率。所以应从选矿方法和特效复合药剂等方面入手。

3.2.3 控制精矿MgO含量尽管控制精矿MgO含量是一件非常困难的技术问题,但在未来的技术攻关时,建议按照“先药剂后流程”先易后难的思路进行技术上的探索改进,即在药剂添加上按照“先清洗、后分散、再抑制”思路,使用单一或组合或多功能药剂来降低精矿MgO含量;在工艺流程上,应考虑预先浮选可浮性好的脉石矿物再浮选硫化矿,预先进行脱泥去除泥化的脉石矿物等方法,控制精矿MgO含量。

3.2.4 加强新型多功能组合选矿药剂的究制近年来,针对铜镍硫化矿选矿开发出了特效和专用的药剂,应用生产后取得了较好的效果,因此在选矿新药剂的研发上,要进一步探索适宜的具有多种性能的捕收剂(捕收兼起泡)、调整剂及组合药剂,用以降低混合精矿中氧化镁含量和有效分散抑制脉石矿物,如蛇纹石、滑石和绿泥石等。

3.3 实现尾矿的资源化、减量化处理和再利用实际上,经浮选后的尾矿中含有大量的镁、铁和硅等元素,应该加强这些元素和矿物的基础研究。可以考虑用浮选、重选及磁选等选矿方法,有效回收目的矿物。如采用阳离子捕收剂浮选回收含氧化镁的蛇纹石,用磁选浮选联合选别工艺回收尾矿中的磁黄铁矿及镍磁黄铁矿。

3.4 铜镍分离技术的优化目前,铜镍分离技术在选矿和冶炼产出高冰镍过程中均有应用,未来随着原矿铜镍含量的不断接近,在选矿阶段进行铜镍分离将会成为大多数生产厂家要面对的现实,因此,如何降低铜精矿和镍精矿中的铜镍互含、产出高质量的铜精矿和镍精矿是下一步需要重点研究的重要课题之一。而在现有的高冰镍浮选分离生产上,随着镍冶炼系统产量的提高,高冰镍缓冷场地紧张,导致镍矿物、铜矿物及合金结晶粒度变细,加上外来镍原料的比例较大、成分复杂,造成高锍磨浮铜镍分离难度加大,合金品质与产量降低,需要全面系统地研究高含铜高冰镍的基本性质,同时还要对细粒合金的有效回收进行研究。

3.5 加大新设备的开发,加强自动化技术的应用基于选矿生产实践所需,应加大选矿新设备的开发。如开发新型大型高效选矿设备,研发超细粒高效过滤设备、新型高效沉降设备以解决精矿水分高的问题。而随着信息技术的快速发展,大量的自动化监测、监控和控制系统已有了成功的生产实践,如X荧光在线多元素分析仪和粒度分析仪,下一步还应加快自动控制、检测系统的建设,向高端化、智能化、数字化方向发展,最终达到专家系统控制、“一键式”启停的高级自动化系统控制。

4 结语铜镍硫化矿矿石性质变差,在选矿生产中越来越难选是不争的事实,在这种情况下选矿技术人员应认清形势,要大力发展新技术,才能消减这一不利因素造成的影响。

随着技术的快速发展,近年来,从红土矿中提取镍技术实现工业应用后,镍铁对镍市场造成巨大冲击,也对主要靠加工铜镍硫化矿石的企业造成了巨大压力。因此,本文从铜镍硫化矿选矿技术角度分析了目前的选矿技术现状和存在的问题,分析了铜镍硫化矿选矿的发展趋势,提出了探索性的思路,尤其在挖掘资源优势,确保镍金属最大限度回收,同时实现提取钴、铂族金属等伴生金属,创建新的经济增长点,主要在于先进的选矿技术, 而不断进行铜镍矿选矿技术的研究发展意义重大。

| [1] | |

| [2] |

冯安生, 武秋杰, 吕振福, 等. 我国镍矿资源开发利用"三率"调查与评价[J]. 矿产保护与利用, 2016(6): 24-27. |

| [3] |

FarrokhapyS, Filippov L. Challenges in processing nickllaterite ores by flotation[J]. International joural of mineral processing, 2016, 151: 59-67. DOI:10.1016/j.minpro.2016.04.007 |

| [4] |

罗立群, 魏金明, 王召, 等. 硫化铜镍矿分选难点与工艺技术进展[J]. 中国矿业, 2015, 26(5): 102-106. |

| [5] |

谢杰. 某复杂那你选硫化铜镍矿中矿细磨、柱机联合再选工艺应用实践研究[J]. 世界有色金属, 2017, 482: 52-54. |

| [6] |

张一敏. 固体物料分选理论与工艺[M]. 北京: 冶金工业出版社, 2007.

|

| [7] |

宋永胜, 阮仁满, 温建康, 等. 金川公司一选厂金属走向查定及分析[J]. 金属矿山, 2003, 327: 29-31. |

| [8] |

徐莺, 杨磊, 刘飞燕, 等. 金川铜镍矿贫矿石选矿产品的工艺矿物学研究[J]. 矿产综合利用, 2013(3): 52-55. DOI:10.3969/j.issn.1000-6532.2013.03.012 |

| [9] |

李艳峰, 费涌初. 金川二矿区富矿石选矿的工艺矿物学研究[J]. 矿冶, 2006, 15(3): 98-101. DOI:10.3969/j.issn.1005-7854.2006.03.025 |

| [10] |

唐志中, 王琳, 来新泽, 等. 甘肃铜镍硫化物矿床金铂钯相态分析[J]. 贵金属, 2013, 34(1): 59-66. |

| [11] |

罗立群, 李金良, 曹佳宏, 等. 哈密铜镍矿工艺矿物学特性与影响选矿的因素[J]. 中国有色金属学报, 2014, 24(7): 1846-1855. |

| [12] |

伦绍雄, 陆薇宇. 细粒嵌布贫铜镍矿的特征及其对选矿的影响[J]. 武汉工程大学学报, 2013, 35(11): 33-36. |

| [13] |

唐敏, 张文彬. 在微细粒铜镍硫化矿浮选中蛇纹石类脉石矿物浮选行为研究[J]. 中国矿业, 2008, 17(2): 47-50. DOI:10.3969/j.issn.1004-4051.2008.02.014 |

| [14] |

雷梅芬.微细粒难选铜镍硫化矿浮选新工艺及机理研究[D].江西.江西理工大学, 2011.

|

| [15] |

王军, 覃文庆, 邱冠周. 低品位复杂硫化铜矿生物浸出理论与实践[M]. 长沙: 中南大学出版社, 2015.

|

| [16] |

胡熙庚. 有色金属硫化矿选矿[M]. 北京: 冶金工业出版社, 1987.

|

| [17] |

赵磊, 王虹, 王忠锋, 等. 浅析硫化镍矿的电化学浮选[J]. 现代矿业, 2012, 517: 125-126. |

| [18] |

陈强. 弱酸偏中性条件下的铜镍矿矿石选矿试验研究[J]. 新疆有色金属, 2014(3): 74-75. |

| [19] |

臧宝安, 王勇智, 邱伟. 硫化铜镍矿浮选尾矿应用重-浮选联合流程的试验研究与生产实践[J]. 吉林地质, 2008, 28(4): 133-137. |

| [20] |

韦利姆BC, 张兴仁. 俄罗斯佩钦加镍公司铜-镍矿石选矿工艺的完善[J]. 国外金属矿选矿, 2001(6): 43-44. |

| [21] |

李建伟.吉林通化赤柏松铜镍矿铜镍浮选分离工艺及机理研究[D].江西: 江西理工大学, 2014.

|

| [22] |

师伟红, 周涛, 刘守信, 等. 提高金川二矿区富矿石选矿指标的研究与应用[J]. 矿产综合利用, 2015(1): 22-26. DOI:10.3969/j.issn.1000-6532.2015.01.005 |

| [23] |

周贺鹏, 李运强, 雷梅芬, 等. 某难选微细粒铜镍硫化矿选矿新工艺研究[J]. 矿冶工程, 2015, 35(1): 35-38. DOI:10.3969/j.issn.0253-6099.2015.01.010 |

| [24] |

向平, 欧乐明, 刘继忠, 等. 金川富矿新组合捕收起泡药剂试验研究[J]. 矿冶工程, 2003, 23(5): 33-35. DOI:10.3969/j.issn.0253-6099.2003.05.012 |

| [25] |

呼振峰. 某复杂铜镍硫化矿选矿试验[J]. 现代矿业, 2011(11): 13-16. DOI:10.3969/j.issn.1674-6082.2011.11.004 |

| [26] |

王毓华.铜镍硫化矿矿石的分选现状[C]//国外金属矿选矿编辑部.苏州选矿学术讨论会论文集.北京: 国外金属矿选矿编辑部, 1989: 62-64.

|

| [27] |

邓伟, 王昌良, 赵开乐, 等. 组合抑制剂用于铜镍分离浮选的试验研究[J]. 矿产综合利用, 2011(5): 34-36. DOI:10.3969/j.issn.1000-6532.2011.05.009 |

| [28] |

李玄武, 张亚辉, 雷治武, 等. 基于柠檬酸——改性淀粉的金川铜镍精矿降镁提质[J]. 金属矿山, 2015, 469: 64-68. |

| [29] |

张成强, 雷晴宇. 铜镍硫化矿浮选中抑制蛇纹石的研究进展[J]. 矿产保护与利用, 2013(2): 54-58. DOI:10.3969/j.issn.1001-0076.2013.02.013 |

| [30] |

罗仙平, 冯博, 周贺鹏, 等. 铜镍硫化矿选矿技术进展[J]. 有色金属(选矿部分), 2013(S1): 12-14. |

| [31] |

邓伟, 王昌良, 韩跃新, 等. 新型抑制剂用于铜镍矿选矿的工业实践[J]. 矿产综合利用, 2017(4): 33-37. DOI:10.3969/j.issn.1000-6532.2017.04.007 |

| [32] |

B·C·沙维多夫, 李长根, 崔洪山. 俄罗斯别拉通公司为诺里尔斯克镍矿冶公司制造选择性的浮选药剂[J]. 国外金属矿选矿, 2006, 29-31. |

| [33] |

奥斯罗日拉娅EE, 黎辛. 硫代硫酸根离子对硫化铜镍矿石浮选指标的影响[J]. 国外金属矿选矿, 2001, 29. |

| [34] |

蒲银春. 含硫酸镁中水对某硫化铜镍矿浮选的影响研究[J]. 金川科技, 2017(3): 39-43. |

| [35] |

中国选矿技术网.国内外镍选矿指标.[EB/OL]. (2018-05-20).[2017-04-12].https://www.mining120.com/tech/show-htm-itemid-27019.html.

|

| [36] |

徐莺, 杨磊, 刘飞燕. 金川铜镍矿贫矿石选矿产品的工艺矿物学研究[J]. 矿产综合利用, 2013(3): 52-55. DOI:10.3969/j.issn.1000-6532.2013.03.012 |

| [37] |

孙传尧. 选矿工程师手册:第3册(下), 选矿工业实践[M]. 北京: 冶金工业出版社, 2015.

|

| [38] |

陈家模. 多金属硫化矿浮选分离[M]. 贵阳: 贵州科技出版社, 2001.

|

| [39] |

陈彦国, 陈鸣. 蛇纹石的性质与利用的研究进展[J]. 化学世界, 2018(2): 65-73. |

| [40] |

张亚辉, 孟凡东, 孙传尧, 等. 铜镍硫化矿浮选过程中MgO脉石矿物的抑制途径探析[J]. 矿冶, 2012, 21(2): 1-5. |

| [41] |

胡显智, 张文彬. 金川镍铜矿精矿降镁研究与实践进展[J]. 矿产保护与利用, 2003(1): 34-37. DOI:10.3969/j.issn.1001-0076.2003.01.010 |

| [42] |

方启学, 胡永平, 卢寿慈, 等. 硫化镍铜贫矿石分选工艺研究[J]. 化工矿山技术, 1996, 25(1): 21-55. |

| [43] |

黄俊玮, 张亚辉. 络合剂-抑制剂联合抑镁浮铜镍试验[J]. 金属矿山, 2014, 457: 79-83. |

| [44] |

刘振中. 金川铜镍矿酸法浮选工艺流程的研究[J]. 有色金属(选矿部分), 1981(1): 16-19. |

| [45] |

V·A·钱图利亚, 谭欣, 雨田. 浮选俄罗斯Cu-Ni-Pt矿石的新药剂及药剂制度[J]. 国外金属矿选矿, 2007(8): 32-35. |

2018

2018