| 磨矿介质材质与捕收剂添加方式对某铜镍硫化矿浮选的影响 |

2. 开普敦大学 化工系,南非 开普敦 7701

2. Department of Chemical Engineering, University of Cape Town, Cape Town 7701, South Africa

作为浮选前的一道重要工序,磨矿为后续浮选作业提供粒度合格、有用矿物和脉石矿物充分解离的入选物料。磨矿过程是一个复杂的机械力化学过程,磨机衬板、磨矿介质、待磨物料和水在磨机中在机械力作用、电化学作用或溶液化学的共同作用下,发生复杂的化学或物理化学反应,这些反应对矿物的表面特性、矿浆溶液性质产生影响,进而对浮选过程产生重大影响[1]。国内外学者开展了大量关于磨矿过程对浮选影响的研究,涉及硫化矿物与矿石、氧化矿物、碳酸盐矿物、硅酸盐矿物、铂族金属矿石、磷矿等。

本文以某铜镍硫化矿(Nkomati 矿)为研究对象,通过磨矿与浮选试验,研究了低碳钢和不锈钢两种磨矿介质与捕收剂添加方式对其浮选水回收率、精矿产率和有用矿物回收率等浮选行为的影响。研究中对矿浆pH值、氧化还原电位(Eh)和溶解氧(Do)等溶液化学性质进行了测定,以期通过溶液化学性质的变化对磨矿介质与捕收剂添加方式影响铜镍硫化矿浮选的机理与规律进行分析与探讨。

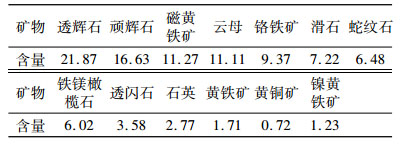

1 试验 1.1 矿石性质Nkomati铜镍矿矿石中Cu、Ni、S品位分别为0.18%、0.52%和5.76%,其矿物组成及含量如表 1所示。

| 表 1 Nkomati铜镍矿主要矿物组成 /% Table 1 Dominant species in Nkomati ore |

|

矿石中主要有用矿物为黄铜矿和镍黄铁矿,其它硫化物主要有磁黄铁矿和黄铁矿, 主要脉石矿物为透辉石、顽辉石、云母、滑石等。

1.2 磨矿与浮选矿样首先破碎到-1.7 mm,将3 kg -1.7 mm矿样用30.5 cm×30.5 cm的实验室用圆筒形磨机进行磨矿,磨矿浓度为67%。磨矿过程中使用的两种介质分别为低碳钢钢棒和不锈钢钢棒,钢棒尺寸为直径25 mm,长280 mm,各使用19根,体积为2.61 L,质量分别为20.88 kg和20.14 kg。磨矿产品细度控制在d80=75 μm。

经不同磨矿条件磨矿后的产品使用8 L机械搅拌式浮选机进行浮选,浮选浓度为30%,叶轮转速为1 200 r/min,充气量为7 L/min。浮选过程中的药剂制度为:捕收剂异丁基黄药50 g/t,起泡剂DOW200(乙二醇类起泡剂) 20 g/t。浮选前抽取两个原矿样,浮选后取一个尾矿样。浮选中刮板速度为15 s/次,总浮选时间为20 min,分别在2 min、6 min、12 min和20 min时采集一次精矿。一个原矿样、四个精矿样和一个尾矿样分别分析铜、镍和硫。通过硫的平衡计算得到磁黄铁矿的含量。在浮选前测量pH、Eh和Do。

1.3 EDTA浸出第二个原矿样用EDTA进行浸出,25 mL矿浆加入250 mL 3%的EDTA溶液,将pH值调整到7.5,搅拌5 min后过滤,滤液用AAS法分析Cu、Ni和Fe。

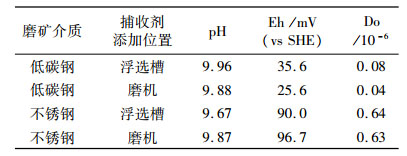

2 结果与讨论 2.1 pH, Eh和Do不同条件下磨矿后矿浆的PH、Eh和Do测定结果如表 2所示。

| 表 2 不同条件下的Eh, pH和Do Table 2 Eh, pH, Do of different grinding products |

|

与低碳钢相比,不锈钢介质磨矿后具有较高的矿浆Eh值,表明不锈钢介质磨矿条件下的还原气氛较低碳钢弱,这与该磨矿条件下具有较高的Do值是一致的,因为较弱的还原气氛下消耗更少的氧气。同种磨矿介质条件下,捕收剂添加方式对Eh和Do的影响较小。磨矿介质和捕收剂添加方式对pH值影响较小,pH在9.67~9.96之间。

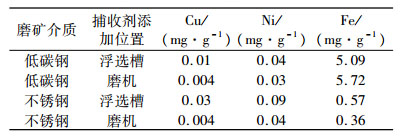

2.2 EDTA浸出结果磨机排矿经EDTA浸出后Cu、Ni和Fe元素的分析结果如表 3所示。

| 表 3 磨矿产品中EDTA可浸出Fe、Cu和Ni含量 Table 3 Amounts of Fe, Cu and Ni extracted by EDTA in different grinding products |

|

EDTA溶液可以选择性溶解金属氧化物,而不能溶解金属硫化物[2-3]。因此,该矿中EDTA浸出铜主要源自黄铜矿的氧化产物,EDTA浸出镍主要源自镍黄铁矿的氧化产物。而EDTA浸出铁主要源自磨矿介质:磁黄铁矿、黄铜矿和镍黄铁矿。根据混合电位理论[4],两种材料接触时,反应活性高的材料氧化速度增加,而反应活性低的材料氧化速度降低。众所周知,与铁磨矿介质相比,黄铜矿和镍黄铁矿化学惰性更高。因此在磨矿过程中,黄铜矿和镍黄铁矿氧化速度慢于磨矿介质的氧化速度,大部分EDTA浸出的铁应源自磨矿介质,这与表 3中EDTA浸出铜和镍浓度远低于EDTA浸出铁浓度的试验结果相吻合。对于不同的磨矿介质,惰性介质磨矿后EDTA浸出铁的浓度要低一些。试验结果表明,磨矿过程低碳钢磨矿介质比不锈钢介质产生更多的铁氧化物。根据EDTA浸出铜和镍的试验结果,不锈钢介质磨矿产品中黄铜矿和镍黄铁矿的氧化程度高于低碳钢磨矿,这与混合电位理论相符。需要注意的是,捕收剂加入到球磨机中降低了黄铜矿和镍黄铁矿的氧化程度。

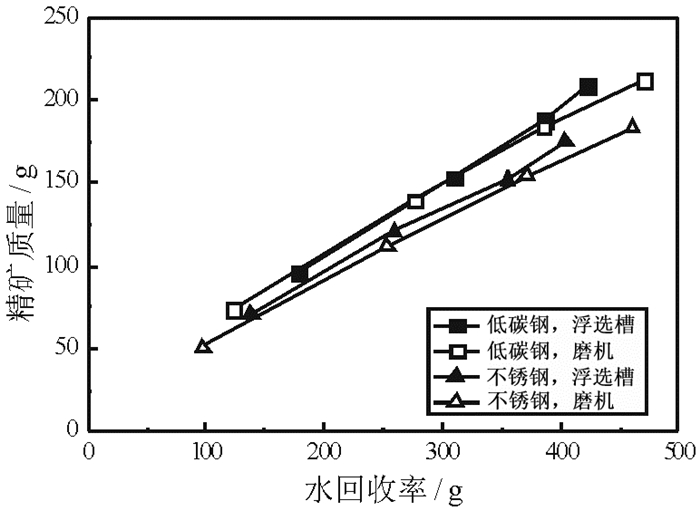

2.3 浮选试验结果 2.3.1 精矿水回收率和精矿质量图 1所示为不同磨矿条件下精矿质量和精矿中水回收率的关系曲线。

|

| 图 1 不同磨矿产品浮选精矿质量和水回收率关系曲线s Fig.1 Relationship between flotation concentrate mass and water recovery of different grinding products |

结果表明,低碳钢磨矿产品浮选精矿质量高于不锈钢磨矿产品,相同磨矿产品,捕收剂添加到球磨机中浮选精矿中的水回收率更高。

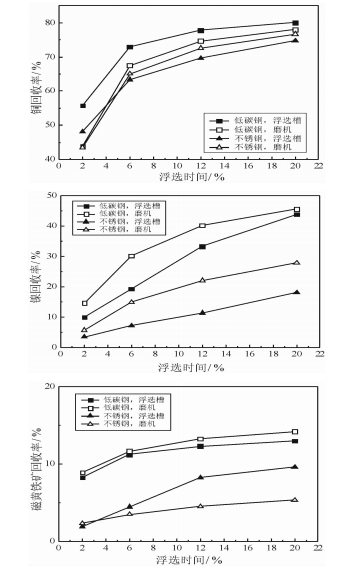

2.3.2 浮选回收率不同磨矿产品浮选精矿铜、镍和磁黄铁矿回收率如图 2所示。

|

| 图 2 不同磨矿产品的铜(A)、镍(B)和磁黄铁矿(C)浮选回收率-时间曲线 Fig.2 Relationship between recoveries of Cu (A), Ni (B) and Po (C) and time of different grinding products |

试验结果表明,磨矿介质对该矿浮选具有重要影响,还原性磨矿低碳钢介质磨矿后铜、镍和磁黄铁矿的浮选回收率高于不锈钢介质磨矿,同时低碳钢介质磨矿产品具有更高的EDTA浸出铁含量和较低的DO含量,推测低碳钢介质磨矿过程中产生的铁是影响该矿浮选回收率的主要因素。Cullinan研究表明[5],采用低碳钢或铸铁介质磨矿后在矿物表面的铁主要以铁的氧化物-氢氧化物形式存在,即Fe(OH)3、FeOOH、Fe2O3和Fe3O4,铁主要以三价态存在。许多研究表明,铁的氧化物对方铅矿、黄铜矿和黄铁矿具有一定的抑制作用[6-8],但是本研究的试验结果与之相反,这说明在该矿石中存在影响铜镍矿物浮选的其它因素。

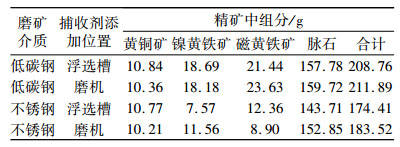

浮选试验过程中发现,采用不锈钢介质磨矿后,浮选泡沫尺寸较大,气泡表面有较多疏水性矿物,在浮选末段,出现较明显的泡沫不足的现象,而采用低碳钢磨矿后的浮选泡沫全程都较为细密,浮选现象表明有强疏水性矿物对该矿的浮选产生重要影响。分析该矿的矿物组成,推测矿石中含量较高的滑石可能对浮选行为产生影响。Kuan和Finch[9]研究表明,滑石对乙二醇起泡剂具有吸附作用。强疏水性和高吸附性的滑石优先消耗一部分起泡剂和捕收剂,而采用低碳钢磨矿过程中产生的较高含量的铁氢氧化物对滑石产生较明显的抑制作用,通过改变滑石表面性质降低其对起泡剂和捕收剂的消耗,更多起泡剂和捕收剂在浮选过程中起作用,进而强化了矿石中硫化矿物的回收,低碳钢磨矿后较高的精矿质量和水回收率与之相符。为了验证该假设,根据分析结果和精矿质量对精矿中不同组分的质量进行了计算,结果如表 4所示。

| 表 4 精矿中不同组分的质量 Table 4 Mass of different components in the concentrates |

|

与不锈钢介质相比,低碳钢磨矿产品浮选精矿中镍黄铁矿、磁黄铁矿和脉石的含量高出较多,特别是精矿中较高的脉石矿物含量表明了低碳钢磨矿后较强的浮选夹带作用,这通常由丰富的泡沫量引起,一定程度上可以验证以上假设。要进一步查明铁介质及滑石在浮选过程中的作用,有必要对滑石在不同介质磨矿条件下的浮选行为进行试验研究。

两种介质磨矿,捕收剂添加到磨机中的镍回收率都高于添加到浮选槽中,捕收剂添加方式对铜和磁黄铁矿浮选回收率的影响没有明显的规律性。表 4结果表明,同种介质磨矿条件下,捕收剂加入到磨机中,浮选精矿中脉石含量更高。

3 结论(1) 磨矿介质对矿浆性质、精矿产量、精矿中水回收率和有用矿物回收率都有重要影响。低碳钢介质具有较强的还原性,Eh值更低,同时在磨矿过程中消耗更多的氧气,导致磨矿产品的Do值较低,磨矿过程中低碳钢介质被氧化生成大量的铁氢氧化物,这与较高的EDTA浸出铁浓度相吻合。

(2) 与大多数研究结果相反,低碳钢介质磨矿后Nkomati矿石中铜、镍和磁黄铁矿的浮选回收率都有一定程度的增加。根据浮选试验现象和矿石矿物组成分析,这不是因为低碳钢磨矿过程中对黄铜矿、镍黄铁矿和磁黄铁矿具有活化作用,而是由于低碳钢磨矿过程产生的大量铁氢氧化物对矿石中大量的滑石矿物产生抑制作用,减少了其对起泡剂和捕收剂的消耗,进而提高了矿石整体的浮选产率和浮选回收率。滑石的存在对矿石浮选泡沫行为的影响以及磨矿介质对滑石矿物和矿石浮游行为以及浮选泡沫状态的影响有待进一步深入研究。

(3) 捕收剂添加到球磨机中可以获得较低的EDTA浸出铜和镍含量,以及更高的水回收率,而对浮选回收率的影响没有明显的规律性。有必要通过药剂吸附量测定、泡沫行为研究等方式对捕收剂添加方式的影响进行详细研究。

| [1] |

何发钰. 磨矿环境对硫化矿物浮选的影响[J]. 中国工程科学, 2006, 8(8): 92-102. |

| [2] |

Kant C, Rao S R, Finch J A. Distribution of surface metal ions among the products of chalcopyrite flotation[J]. Minerals Engineering, 1994, 7(7): 905-916. DOI:10.1016/0892-6875(94)90132-5 |

| [3] |

Rumball J A, Richmond G D. Measurement of oxidation in a base metal flotation circuit by selective leaching with EDTA[J]. International Journal of Mineral Processing, 1996, 48(1): 1-20. |

| [4] |

Fontana M G, Greene N D. Principles of Materials Science and Engineering[M]. New York: McGraw-Hill Inc, 1978.

|

| [5] |

Cullinan V J, Grano S R, Greet C J, et al. Investigating fine galena recovery problems in the lead circuit of Mount Isa Mines Lead/Zinc Concentrator, part 1: grinding media effects[J]. Minerals Engineering, 1999, 12(2): 147-163. DOI:10.1016/S0892-6875(98)00128-9 |

| [6] |

Peng Y, Grano S, Fornasiero D, et al. Control of grinding conditions in the flotation of chalcopyrite and its separation from pyrite[J]. International Journal of Mineral Processing, 2003, 69: 87-100. DOI:10.1016/S0301-7516(02)00119-9 |

| [7] |

Peng Y, Grano S, Fornasiero D, et al. Control of grinding conditions in the flotation of galena and its separation from pyrite[J]. International Journal of Mineral Processing, 2003, 70(1-4): 67-82. DOI:10.1016/S0301-7516(02)00153-9 |

| [8] |

Bruckard W J, Sparrow G J, Woodcock J T. A review of the effects of the grinding environment on the flotation of copper sulphides[J]. International Journal of Mineral Processing, 2011, 100(1-2): 1-13. DOI:10.1016/j.minpro.2011.04.001 |

| [9] |

Kuan S H, Finch J A. Impact of talc on pulp and froth properties in F150 and 1-pentanol frother systems[J]. Minerals Engineering, 2010, 23(11): 1003-1009. |

2017

2017