| 石墨鳞片大小对膨胀容积影响的机理探讨 |

2. 中国地质大学 材料与化学学院,湖北 武汉 430074;

3. 黑龙江省第六地质勘察院,黑龙江 佳木斯 154000

2. Faculty of Materials Science and chemistry, China University of Geosciences, Wuhan 430074, China;

3. The Institute of Geology Exploration of Heilongjiang Province, Jiamusi 15400, China

石墨具有耐高温、导电、导热、润滑等性能。膨胀石墨则是具有多功能的碳材料,拥有良好的力学和吸附性能, 在化学化工、环保、储能、机械制造和航空等领域有广泛的应用前景[1-3]。膨胀石墨的膨胀容积不仅是影响吸附、催化性能的重要参数,也是评价膨胀石墨工艺优劣的一个重要性能指标[4-5]。近年来,研究人员对膨胀石墨的制备工艺、膨胀理论模型和应用[6-7]等开展了研究。目前对石墨膨胀机理研究已经较为完善,如Olsen等[8]认为硫酸插层使石墨边缘形成许多类似“口袋”,高温使“口袋”破裂,形成膨胀石墨;Anderson[9]认为高温下扁平微孔处由于层间物形成的气泡急剧增加,微孔压力变大而膨胀;Kamada等[10]则提出了扁微孔的不同破裂方式,说明膨胀石墨不同等级孔隙的形成。研究者主要认为石墨膨胀是由于经过氧化、插层形成层间化合物(GICs),然后高温受热分解产生大量气体对鳞片产生很大的推力,使其体积变大,气体则从石墨鳞片边缘或空隙逃逸出去。但是前人膨胀理论是建立石墨鳞片皆是均匀叠层状存和理想状态下膨胀过程,没有考虑天然石墨形成的地质条件不同对石墨的鳞片大小的影响,以及对石墨的膨胀容积造成差异。因此,本文选取鳞片大小不同的石墨,设定相同的鳞片石墨膨胀工艺条件进行膨胀石墨制备,针对不同大小鳞片石墨建立统一的反应动力学和数学模型,分析了石墨鳞片大小对产生膨胀容积差异的影响,讨论了不同大小鳞片石墨的膨胀机理,对膨胀石墨的可控制备具有一定指导意义。

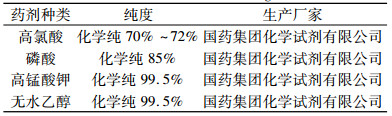

1 试验部分 1.1 试验原料与试剂论文选择黑龙江鸡西柳毛矿的石墨精矿作为研究试样。XRD分析石墨精矿粉矿物组成为:石墨含量为95%,杂质为石英(3.99%)、绿泥石(0.67%)和伊利石(0.34%)。通过人工筛分将石墨精矿分为:-200目、200~100目、100~50目和+50目四种不同大小的鳞片石墨。其它试剂如表 1所示。

| 表 1 主要化学试剂 Table 1 Main chemical reagents |

|

1.2 膨胀石墨制备工艺与表征方法

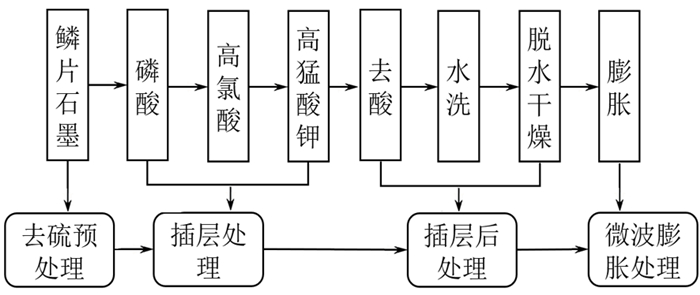

膨胀石墨(EG)是由天然鳞片石墨经氧化、插层、水洗、干燥及高温膨胀而得到的一种疏松多孔的蠕虫状物质。论文采用无硝无硫的工艺制备膨胀石墨,膨胀石墨制备工艺流程见图 1。

|

| 图 1 膨胀石墨的制备工艺流程图 Fig.1 The process flow charts of the expanded graphite |

具体试验步骤:(1)500 ℃高温煅烧2 h和乙醇洗涤去除硫含量,得到去硫石墨;(2)加入化学试剂超声40 min、30 ℃水浴60 min形成石墨层间化合物;(3)水洗干燥后微波膨胀40 s形成膨胀石墨。在制备工艺中各种化学试剂配比为m(C) : m(KMnO4) : V(H3PO4) : V(HClO4)=2 g : 0.2 g : 4.844 mL : 8.064 mL,其中磷酸作为插层剂,高锰酸钾作为氧化剂,高氯酸既可作插层剂也可作氧化剂。

采用Bruker公司的X-射线衍射仪(测试角度5°~70°,10°/min)对不同石墨样品的晶体结构进行测试。采用Hitachi, SU8010型扫描电子显微镜观察不同石墨样品的形貌特征。

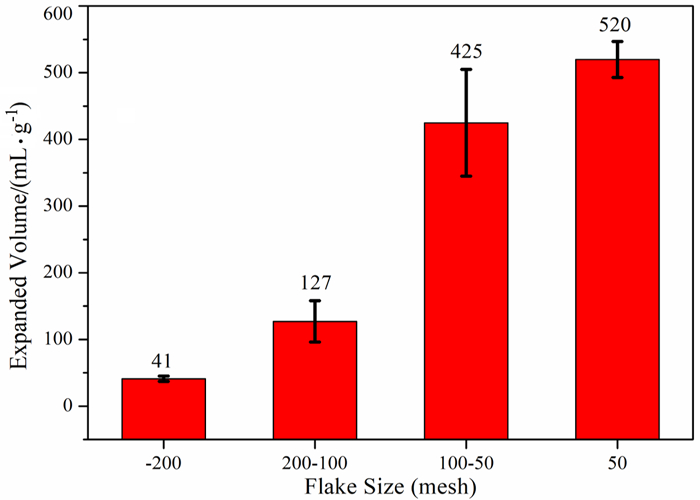

2 结果与讨论 2.1 石墨鳞片大小对膨胀容积的影响对-200目、200~100目、100~50目和+50目的鳞片石墨进行膨胀,分析了石墨鳞片大小对膨胀容积值的影响,结果如图 2所示。

|

| 图 2 不同大小鳞片石墨与膨胀容积关系图 Fig.2 Graph of the relationship between the size of flake and the expanded volume of graphite |

由图 2可知,随着石墨的鳞片增大,其膨胀倍率依次增加,即鳞片越大,膨胀容积越大。同时由误差棒可知小鳞片的误差最小。

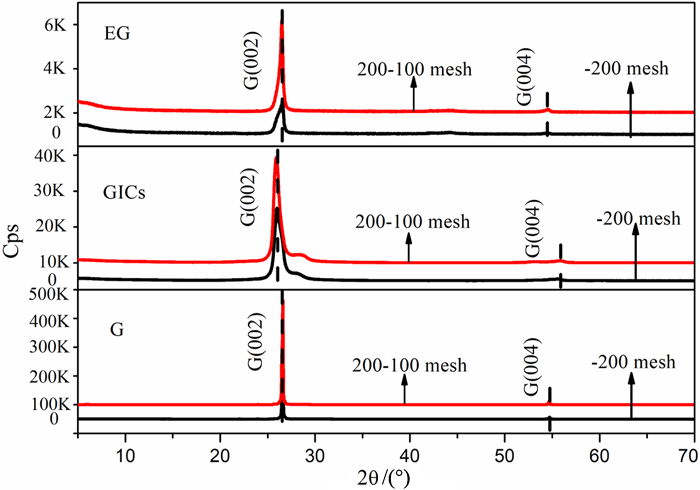

2.2 XRD分析将-200目、200~100目石墨精矿、GICs和EG进行物相和结构测试,分析石墨膨胀前后变化,结果见图 3。

|

| 图 3 -200和200~100目的石墨精矿、石墨层间化合物和膨胀石墨的XRD Fig.3 XRD patterns of graphite concentrate, graphite intercalation compounds and expanded graphite for -200 and 100~200 mesh |

从图 3可知,-200目的石墨精矿特征衍射峰2θ=26.59°,面间距d=3.349,半高宽FWHM=0.146;200~100目的石墨精矿特征衍射峰2θ=26.57°,d=3.351,FWHM=0.142,两者的晶体结构高度相似,衍射峰强度高,面间距相近,石墨结晶度高。由GICs的XRD可知,-200目的GICs 2θ=26.00°,d=3.424,FWHM=0.559;200~100目的石墨精矿特征衍射峰2θ=25.931,d=3.351,FWHM=0.37。此外两者在G(002)峰旁边均出现了新的衍射峰,说明石墨层间形成了新的物相。衍射峰的峰型宽化、强度下降,说明氧化、插层使得晶体的结构缺陷增加,结晶度下降,大小鳞片石墨在氧化、插层过程高度相似。由EG的XRD可知,-200目的EG 2θ=26.554°,d=3.354,FWHM=0.35;200~100目的EG 2θ=26.483°,d=3.362,FWHM=0.31。EG衍射峰强度相比GICs均大幅度下降,说明在微波膨胀过程中晶体结构降低,缺陷均进一步增多,但是仍保持着石墨特征。200~100目的鳞片石墨半高宽大于-200目,说明大鳞片石墨膨胀得更加充分,导致其结晶度大幅下降。由d值可知石墨在氧化、插层和膨胀过程中面间距几乎没有变化,只是层间距变大[11]。综上所述,由XRD分析,鳞片大小不同的石墨进行氧化、插层和膨胀过程中反应类型一致,这一测试结论将会为膨胀石墨建模提供必要假设前提条件。在石墨膨胀过程中大鳞片石墨相对于小鳞片石墨膨胀得更加充分,这一结论印证了大鳞片石墨膨胀容积大于小鳞片石墨的试验结果。

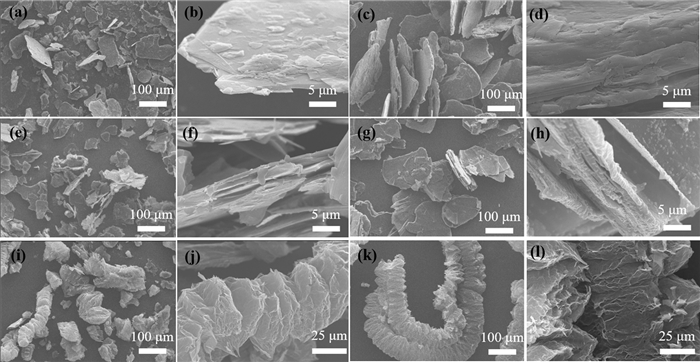

2.3 SEM分析为了分析石墨鳞片大小对膨胀石墨结构的影响,采用扫描电子显微镜(SEM)对-200目、200~100目的石墨精矿,GICs和EG进行形貌分析,结果见图 4。

|

| 图 4 不同大小鳞片石墨、GICs和EG的SEM图 Fig.4 SEM images of flake graphite, GICs and EG (a-b)-200目石墨精粉; (c-d)200~100目石墨精粉; (e-f)-200目GICs; (g-h) 200~100目GICs; (i-j)-200目EG和(k-l)200~100目EG |

由图 4(a-d)可知,不同大小鳞片石墨都为片层结构,片层之间紧密有序的沿C轴方向堆砌在一起。由图 4(e-h)可知,大小鳞片石墨经过氧化、插层过程产生的变化高度相似,整体形貌变得粗糙,石墨片层之间均发生了一定程度的剥离,层间距离变大,这一结果与XRD的结果一致。由图 4(i-l)可知,大鳞片和小鳞片石墨经过微波膨胀,均变成了蠕虫状的石墨。但是大鳞片石墨的缠绕空间明显大于小鳞片石墨的缠绕空间。大鳞片膨胀石墨的V型开裂尺寸大约为41 μm,小鳞片的V型开裂尺寸大约为21 μm,这一结果与实际测得膨胀容积具有一致性,即石墨膨胀过程中气体给石墨鳞片能量越大,V型开裂就越大,膨胀容积也越大。综上所述,不同大小鳞片石墨在氧化、插层和膨胀过程中形貌变化趋势一致,发生了相同的反应类型,但由于微波膨胀过程中气体给石墨鳞片能量不同造成不同大小鳞片的V型开裂不同,从而影响膨胀容积。

2.4 机理分析通过XRD和SEM分析可知,首先,不同大小鳞片石墨的原始状态(除尺寸大小)相似,经过相同工艺条件在氧化、插层中发生的反应均一致,保证了单位面积上的层间化合物的种类和含量基本一致。其次,不同大小的鳞片石墨在发生膨胀反应时,石墨的成分、结晶度和形貌变化规律相同。基于此建立统一的试验模型来解决“石墨鳞片大小对膨胀容积影响”这一现象提供了假设的前提条件。根据要求提出模型假设:

(1) 不同大小鳞片石墨都具有完整的片层结构;

(2) 不同大小鳞片石墨单位面积的层间化合物的含量和种类都相同;

(3) 不同大小鳞片石墨发生的不同类型的阶结构转化时,同一阶结构的占比都相同;

(4) 膨胀石墨每个蠕虫石墨颗粒微区近似为连续的圆柱体。

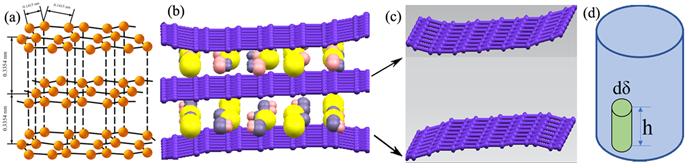

(5) 根据以上假设,建立了GICs、EG的结构模型和膨胀石墨积分模型,见图 5。

|

| 图 5 石墨膨胀示意图及其EG积分模型 Fig.5 Graphite expansion diagram and its EG integral model (a)石墨晶体结构;(b)GICs的结构模型;(c)EG模型;(d)EG积分模型 |

从图 5(a)可知:石墨是完整的片状结构。从图 5(b)可知,单位体积上插层物种类和含量一致,高温下插层物分解产生气体,层间产生巨大的压力,当气体产生的压力大于层间的范德华力,层间距增大形成蠕虫石墨如图 5(c)。从微观结构分析:石墨单位体积上,产生的气体量相同,则气体对片层的作用力相同。但是由于大鳞片石墨片层面积大,故气体从大鳞片石墨逸出的路径要长于小鳞片石墨,即气体对大鳞片石墨作用时间比小鳞片石墨作用时间长。设大鳞片石墨为a,小鳞片石墨为b,单位气体产生推力为f,气体单位体积逃逸出去的时间为t,单位体积的鳞片膨胀速度为v,E为单位体积上的鳞片动能,Q为单位体积单位时间上气体与鳞片作用产生的热量,单位体积上的鳞片质量为m,单位石墨膨胀高度为h,石墨的膨胀体积为V。

由动量定理方程可得:

| $ ft=mv $ | (1) |

解方程得:v=ft/m,t越大,v就越大。由于大鳞片a鳞片径大于小鳞片b,石墨膨胀过程中单位体积的气体逃逸出大鳞片a的时间大于小鳞片b,即可以等效于大鳞片a的单位体积的气体对单位面积的鳞片作用时间更长。即有:ta>tb,故va>vb。

又由动能定理可知:

| $ E=1/2m{{v}^{2}} $ | (2) |

由方程(2)知,速度v越大,动能E就越大。因为va>vb,所以Ea>Eb。

由于做功和能量转换关系:

| $ \Delta E = {E_{\rm{a}}} - {E_{\rm{b}}} = \Delta Q + \Delta hf $ | (3) |

根据公式(3),由于Ea>Eb,所以△E>0,△Q>0,△hf>0,△h=ha-hb>0。即大鳞片a沿C轴方向膨胀的高度h大于小鳞片b。这一点正好从石墨的SEM图上缠绕空间和V型开裂大小相印证。

把一个蠕虫石墨分割成无数个底面积为dδ,高为h的小圆柱体,根据微积分公式, 可以计算得到膨胀体积V,其理论模型如图 5(d)。

| $ V = \int {h{\rm{d}}\delta } $ | (4) |

由公式(4)可知,h越大,体积V就越大。因为ha>hb,故Va>Vb。

从SEM图中得到的大小鳞片V型开裂数值代入(4)中,计算出Va/Vb=41/21=1.95,而实际试验数值Va/Vbb=127/41=3.09。实际测得数值约为理论计算的1.58倍。其造成这些误差的原因,主要原因为大小鳞片的堆积方式不同,造成实际的空间利用率不一样。

大小鳞片石墨的膨胀容积理论和实际测量的倍率值存在误差,这个是由大小鳞片的宏观堆积方式不同造成。在此借用土力学上不同大小颗粒土的堆积方式的结构模型,具体见图 6。

|

| 图 6 膨胀石墨的宏观结构模型 Fig.6 Macrostructural model of EG (a)单粒结构模型;(b)小鳞片EG的宏观空间构型图;(c)蜂窝结构模型;(d)大鳞片EG的宏观空间构型图 |

宏观上,大鳞片石墨a和小鳞片石墨b的空间构型不一样。在此借用土力学上不同大小颗粒土的堆积方式的结构模型。小鳞片石墨b膨胀后呈现很小蠕虫状颗粒,这种结构类似于散状结构中的“单粒结构”[single grain fabrics,如图 6(a)]。这种小颗粒的粒度和形状、颗粒在空间的相对位置决定其密实度。小膨胀石墨颗粒间吸引力相对很小,颗粒间没有联结,呈现疏松膨胀的状态[如图 6(b)]。由于呈现疏松状态单粒结构,其骨架不是稳定的,当受到震动以及其他外力作用时,颗粒易发生移动,空隙剧烈震动,石墨中的空隙剧烈减少,引起很大的变形。大鳞片石墨a膨胀后形成比较大的蠕虫状的链条形态。这些链条组成弓架结构,形成具有很大空隙的“蜂窝结构”[honeycomb fabric,如图 6(c)]。由于蜂窝状有很大的孔隙其体积也就相对大很多[如图 6(d)]。由于弓架作用使其可以承受一定的载荷,但是当其承受高应力或动力载荷,其结构会被破坏,导致严重变形。

为了验证宏观的空间堆积方式是影响膨胀石墨膨胀容积的一个重要原因。首先取100~50目的EG体积为72 mL,然后在不破坏石墨的表面形貌和压瘪条件下大蠕虫状膨胀石墨弄断,测量断裂后蠕虫石墨的膨胀容积,体积为40 mL。在这样一个气固两相结构中,两者对空间的利用率是不同的。断裂前的蜂窝结构EG,空隙率大,体积大;断裂后EG的空间构型为单粒结构,空隙率相对较小,体积小。

3 结论不同大小鳞片石墨的膨胀规律对比研究表明,石墨鳞片越大则膨胀容积越大,反之亦然。石墨不同阶段的试样结构与形貌分析结构表明,石墨鳞片大小不影响试验反应过程。基于此论文构建了统一的反应动力学和数学模型,微观上证明了大鳞片石墨膨胀时产生的气体对鳞片作用时间长,鳞片石墨层间距离就更大,故膨胀容积也就越大。同时宏观上分析了小鳞片石墨的空间构型为单粒结构,单粒结构的空隙率小;而大鳞片石墨的空间构型为蜂窝结构,蜂窝结构的空隙率大。不同大小鳞片EG的堆积方式不同使其膨胀容积巨大差异。鳞片石墨的大小是影响膨胀容积的主要因素,在石墨膨胀实际应用过程中,可以根据需求选择合适尺寸的鳞片石墨,进行石墨的可控膨胀。

| [1] |

Gu Wentian, Zhang Wei, Li Xinming, et al. Graphene sheets from worm-like exfoliated graphite[J]. Journal of materials chemistry, 2009, 19(21): 3367-3369. DOI:10.1039/b904093p |

| [2] |

Wang Peng, Zhang Jiajia, Dong Lei, et al. Interlayer polymerization in chemically expanded graphite for preparation of highly conductive, mechanically strong polymer composites[J]. Chemistry of materials, 2017, 29(8): 3412-3422. DOI:10.1021/acs.chemmater.6b04734 |

| [3] |

李珍, 杨剑波, 刘学琴, 等. 石墨烯的制备及其在光催化材料中的应用[J]. 矿产保护与利用, 2017(3): 84-89. |

| [4] |

吴雪艳.超大体积可膨胀石墨的制备及其催化性能的研究[D].石家庄: 河北师范大学, 2005. http://cdmd.cnki.com.cn/article/cdmd-10094-2005103988.htm

|

| [5] |

田占军, 岳学庆, 张瑞军, 等. 影响膨胀石墨膨胀容积因素的研究[J]. 中国材料科技与设备, 2006(3): 86-88. |

| [6] |

伏渭娜, 施翔宇, 王付同, 等. 无硫膨胀石墨的制备及吸油性能[J]. 环境工程学报, 2012, 6(5): 1518-1524. |

| [7] |

吕广超, 冯晓彤, 周国江, 等. 以高氯酸和磷酸为插层剂制备无硫可膨胀石墨的研究[J]. 黑龙江科学, 2015, 6(5): 18-19, 25. DOI:10.3969/j.issn.1674-8646.2015.05.007 |

| [8] |

Olsen L C, Seeman S E, Scott H W. Expanded pyrolytic graphite structural and transport properties[J]. Carbon, 1970, 8(1): 85-93. DOI:10.1016/0008-6223(70)90131-4 |

| [9] |

Anderson S H, Chung D D L. Exfoliation of intercalated graphite[J]. Carbon, 1984, 22(3): 253-263. DOI:10.1016/0008-6223(84)90169-6 |

| [10] |

Kamada K, Higashida Y. Mechanism of flaking in pyrolytic graphite on ion bombardments-ii. numerical discussions in relation to the flaking[J]. Journal of nuclear materials, 1978, 73(1): 41-49. DOI:10.1016/0022-3115(78)90477-4 |

| [11] |

Peng Tiefeng, Liu Bin, Cao Xuechao, et al. Preparation, quantitative surface analysis, intercalation characteristics and industrial implications of low temperature expandable graphite[J]. Applied surface science, 2018, 444: 800-810. DOI:10.1016/j.apsusc.2018.03.089 |

2018

2018