| 选择性还原钕铁硼废料中铁的试验研究 |

2. 江西省闪速绿色开发与循环利用重点试验室,江西 赣州 341000

2. Jiangxi Provincial Key Laboratory of Flash Green Development and Recycling, Ganzhou 341000, China

钕铁硼磁性材料,因高剩磁密度、高矫顽力和高磁能积等优点被称为“磁王”,广泛应用于多个领域[1-2]。在钕铁硼磁性材料生产过程,会产生30%左右的废料,包括车削块和油泥废料等[3-4]。我国是钕铁硼磁材生产大国,2018年产量达16.45万t,全球占比达到90%,产生钕铁硼废料约4.5万t。钕铁硼废料含有约30%的稀土元素(其中钕约为90%,其余为镨、铽、镝等),约1%的硼,其余大部分为铁[5-6]。钕铁硼废料的资源化综合利用一直受到业界广泛关注。

当前,钕铁硼废料处理工艺主要有硫酸复盐沉淀法[7-8]、硫化物沉淀法[9]、盐酸全溶法[10]、盐酸优溶法[11]等,这些方法能够有效地回收钕铁硼废料中的稀土,但对于废料中含量较大的铁资源不能用于高炉应用,相应的处理技术研究较少,提取稀土后的残渣作为废弃物堆放,造成二次污染和资源浪费[12]。因此,在回收利用钕铁硼废料中稀土资源的同时,如何综合回收利用废料中的铁资源,是钕铁硼废料回收利用领域的重大课题。

本文以钕铁硼废料经焙烧后得到的焙砂为原料,基于稀土氧化物和铁氧化物还原性的差异[13],开展一氧化碳选择性还原钕铁硼废料中铁的试验研究,考察了还原温度、还原时间、物料粒度和CO流量对铁还原率的影响,为实现钕铁硼废料中稀土与铁的有效分离和综合回收提供理论依据。

1 试验部分 1.1 试验原料与试剂试验原料为某公司钕铁硼废料经回转窑焙烧除油后的焙砂,其主要成分如表 1所示,XRD分析结果如图 1所示。由表 1和图 1可知,钕铁硼废料经焙烧除油后,主要为铁氧化物和稀土氧化物,其中铁的形态以Fe2O3为主。

|

| 图 1 NdFeB废料焙烧后XRD分析 Fig.1 X-ray diffraction patterns of NdFeB scrap after roasting |

|

表 1 钕铁硼废料主要元素构成 |

|

1.2 试验原理

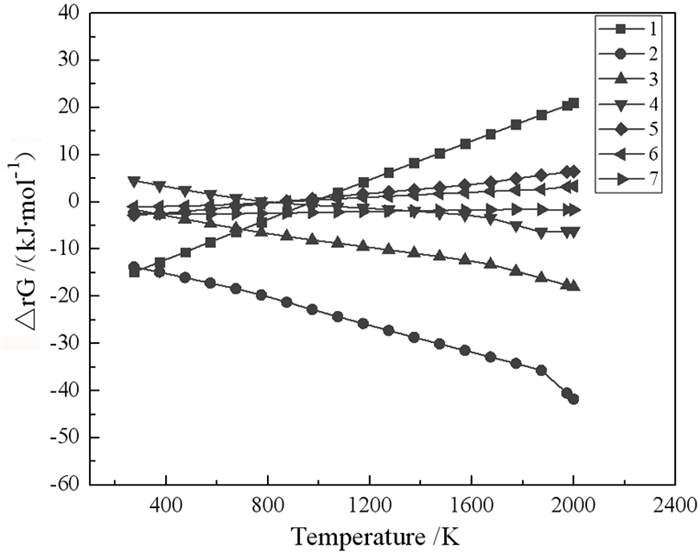

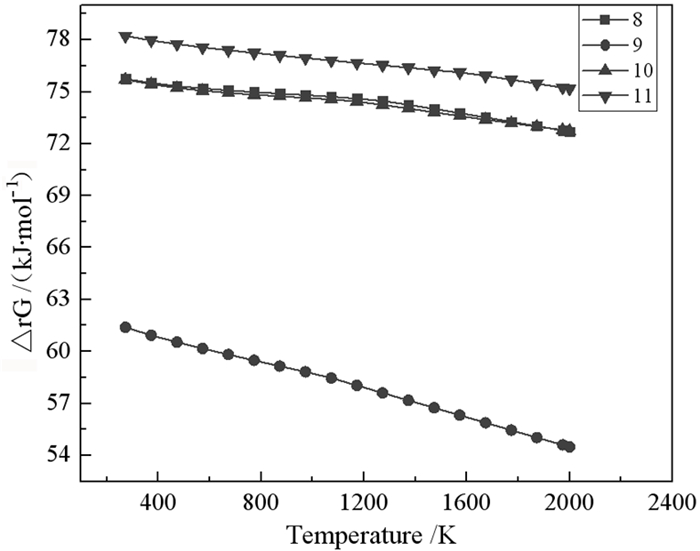

根据钕铁硼废料焙砂的成分和物相,采用HSC 7.1计算了钕铁硼废料焙砂与一氧化碳可能发生反应的吉布斯自由能,结果如表 2所示,据此,计算出各反应吉布斯自由能随温度的变化,结果见图 2和图 3。

|

| 图 2 CO还原铁氧化物的吉布斯自由能与温度的关系曲线 Fig.2 Relationship between Gibbs free energy of CO-reduced iron oxide and temperature |

|

| 图 3 CO还原稀土氧化物的吉布斯自由能与温度的关系曲线 Fig.3 Relationship between Gibbs free energy of CO-reduced rare earth oxide and temperature |

| 表 2 CO还原NdFeB废料过程中反应的吉布斯自由能 Table 2 The gibbs free energy of the reactions during the NdFeB scrap reduction process using CO |

|

图 2和图 3数据表明,在1 200~2 000 K温度范围内,铁氧化物被CO还原的反应吉布斯自由能均为小于0,而稀土氧化物被CO还原的反应吉布斯自由能均为大于0。可见,CO对稀土氧化物和铁氧化物具有较好的选择性还原。

1.3 试验方法称取一定量的钕铁硼废料焙砂放置于瓷舟,送入型号为SK-1600的管式炉中,设定升温程序进行升温,同时通入氮气保护,当温度达到设定温度,停止通入氮气,开始通入还原气体一氧化碳,至设定的反应时间,停止通一氧化碳,再次更换为通氮气保护,待炉温降至室温后,取出瓷舟,收集样品进行检测。

产物中全铁含量的测定,采用的是氯化亚锡还原滴定法;金属铁的测定,采用的是三氯化铁分解重铬酸钾滴定法。

钕铁硼废料中铁的还原率,按式(1)计算:

| $ {\rm{铁还原率 = }}\frac{{{\omega _1}}}{{{\omega _2}}} \times 100{\rm{\% }} $ | (1) |

其中ω1为还原产物中金属铁质量分数,%;ω2为还原产物中全铁质量分数,%。

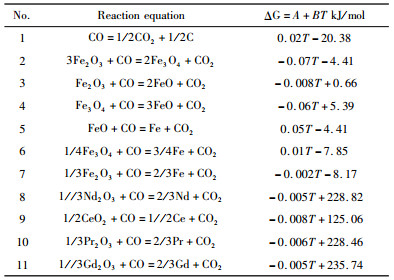

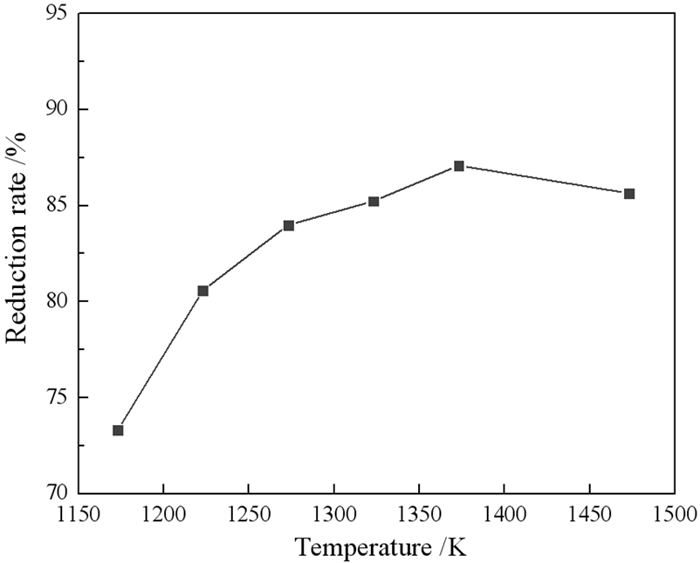

2 结果与讨论 2.1 还原温度对铁还原率的影响在物料粒度为0.040 mm~0.045 mm、还原时间为50 min、CO流量为250 mL/min条件下,考察了还原温度对钕铁硼废料中铁还原率的影响,结果如图 4所示。

|

| 图 4 还原温度对铁还原率的影响 Fig.4 Effect of reduction temperature on iron reduction rate |

由图 4可知,随温度的升高,钕铁硼废料中铁还原率快速增大,当温度达1 373 K时,增至最大值87.09%,而后略微下降。这是因为,温度的升高对大多数铁氧化物的还原反应具有促进作用(由图 3数据可知)。但当温度高于1 323 K时,开始出现烧结现象,还原率随温度升高而提升缓慢,温度1 373 K时出现更多烧结,颗粒间出现粘连,孔隙度减少,如图 5。图 5中(a)为1 173 K时还原产物,颗粒呈多空、分散状态,(b)为1 373 K时还原产物,颗粒较大烧结现象会导致小颗粒物料团聚,形成致密颗粒,阻碍CO向钕铁硼废料颗粒内部扩散,从而不利于铁氧化物的还原。由图 4知,温度高于1 273 K时,还原率提升有限,综合考虑能源利用率和还原率,且高温出现烧结现象可能对后续的Nd/Fe分离产生不利影响,因此取1 273 K为最佳还原温度。

|

| 图 5 还原产物SEM图片:(a)1 173 K, (b)1 373 K Fig.5 SEM images for reduction products: (a)1 173 K, (b)1 373 K |

2.2 还原时间对铁还原率的影响

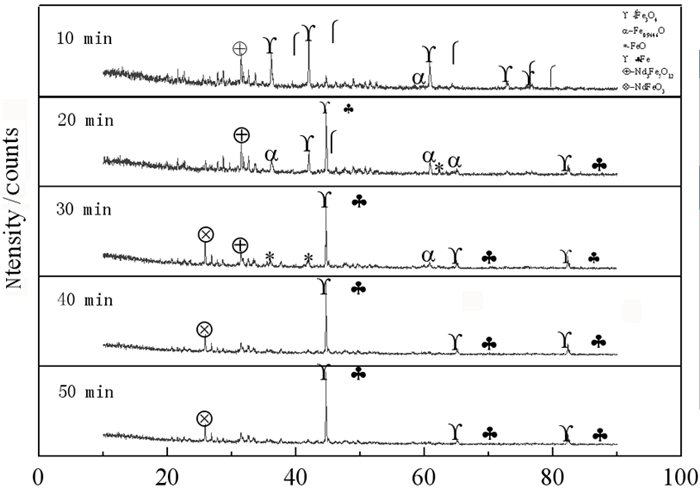

在物料粒度为0.040 mm~0.045 mm、还原温度为1 273 K、CO流量为250 mL/min条件下,考察了还原时间对钕铁硼废料中铁还原率的影响,结果如图 6所示。图 6表明,随着还原时间的延长,钕铁硼废料中铁还原率呈先快速后缓慢上升趋势,从10 min到30 min,铁还原率由17.79%快速升至80.46%,而从40 min到60 min,铁还原率升高很少,仅从82.51%升至89.59%。不同还原时间得到的还原产物XRD分析结果如图 7所示。

|

| 图 6 还原时间对还原速率的影响 Fig.6 Effect of reduction time on iron reduction rate |

|

| 图 7 不同时间的还原后产物XRD分析 Fig.7 X-ray diffraction patterns of reduction products at different time |

由图 7可知,还原时间在30 min以内,产物中的铁除了少部分以Fe形式存在,还有较多以Fe3O4或FeO形式存在。还原时间达40 min后,产物开始以Fe为主,并随还原时间的延长,产物中铁的含量不断增加,然而,从图 7数据可知,此时产物中仍然还有部分FeNdO3,影响了铁氧化物的还原,影响铁还原率的上升。这是因为当温度高于750 K时,容易发生如下反应[14]:

| $ {\rm{F}}{{\rm{e}}_2}{{\rm{O}}_3} + {\rm{N}}{{\rm{d}}_2}{{\rm{O}}_3} = 2{\rm{FeNd}}{{\rm{O}}_3} $ | (2) |

综合考虑反应效率、能源利用率、CO利用率和还原效率,取反应时间50 min为最佳还原时间。

2.3 物料粒度对铁还原率的影响在还原温度为1 273 K、还原时间为50 min、CO流量为250 mL/min条件下,考察了物料粒度对钕铁硼废料中铁还原率的影响,结果如图 8所示。

|

| 图 8 颗粒大小对还原速率的影响 Fig.8 Effect of particle size on iron reduction rate |

由图 8可知,随着物料粒度的减小,钕铁硼废料中铁还原率缓慢上升,但增幅较小,表明物料粒度对铁还原率影响较小。

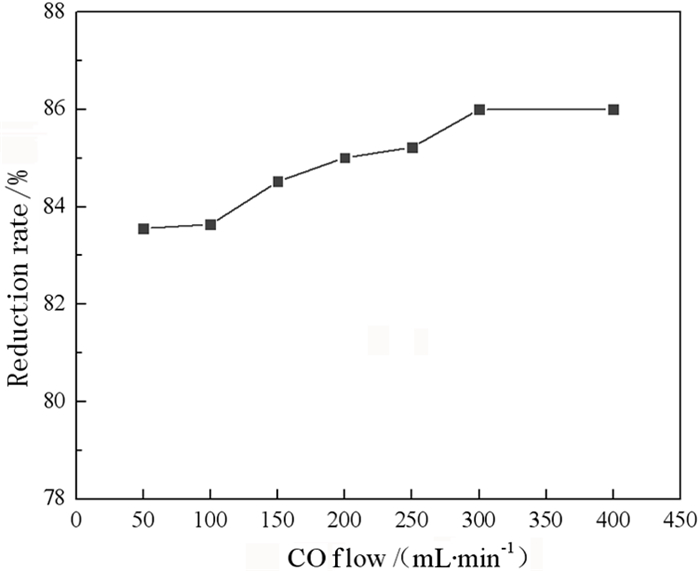

2.4 CO流量对铁还原率的影响在物料粒度为0.040 mm~0.045 mm、还原温度为1 273 K、还原时间为50 min条件下,考察了CO流量对钕铁硼废料中铁还原率的影响,结果如图 9所示。

|

| 图 9 CO流量对还原速率的影响 Fig.9 Effect of CO flowrate on iron reduction rate |

由图 9可知,随CO流量的增大,钕铁硼废料中铁还原率逐渐上升。这是因为,氧化铁的还原过程除了Fe2O3还原为Fe3O4为不可逆过程,其余反应皆为可逆反应,随着CO流量的增大,还原气体CO的增多可促进反应向正反应进行。当然,在满足还原效果的前提下,CO流量不宜过大,取300 mL/min为佳。

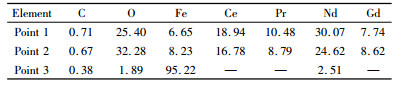

2.5 还原产物微观分析根据上述研究结果,综合考虑能源效率、时间效益、还原剂CO利用率及还原率等因素,选取物料粒度为0.040~0.045 mm、还原温度为1 273 K、CO流量为300 mL/min、还原时间为50min为适宜条件,该条件下钕铁硼废料中氧化铁的还原率为86.23%。产物的SEM分析结果如图 10所示,EDS-点扫结果如表 3所示。

|

| 图 10 还原后产物SEM分析 Fig.10 SEM of the reduction product |

| 表 3 还原后产物中的元素分布 Table 3 Element distribution in reduction product |

|

表 3数据表明,图 10中点1和点2主要成分为稀土氧化物,含有少量未被还原的氧化铁;点3主要成分是金属铁,含有少量稀土氧化物。由此可见,钕铁硼废料焙砂经一氧化碳还原,大部分铁被还原成单质铁,但还有一部分与稀土氧化物共存,结合图 7可知,主要是以FeNdO3形式存在,需要进一步采取高温熔分等措施将它们进行分离。

3 结论(1) 一氧化碳选择性还原钕铁硼废料中铁的试验结果表明,铁还原率受还原温度和还原时间影响最大,受CO流量影响次之,受物料粒度影响最小。

(2) 较佳还原条件为:物料粒度为0.040~0.045 mm、还原温度为1 273 K、CO流量为300 mL/min、还原时间为50 min,此时,钕铁硼废料中铁氧化物的还原率达86.23%,具有良好的选择性还原效果。

(3) 钕铁硼废料中的大部分铁元素被还原成单质铁,少部分铁元素与稀土氧化物以FeNdO3共存,需进一步采取高温熔分等措施分离。

| [1] |

马越峰, 岳忠春, 王路. 烧结钕铁硼磁性材料的生命周期评价[J]. 稀土, 2019, 40(4): 60-70. |

| [2] |

Li Y F, Zhu M G, Li A H, et al. Relationship between controllable preparation and microstructure of NdFeB sintered magnets[J]. Journal of Rare Earths, 2014(7): 628-632. |

| [3] |

黄劲松, 齐关富. 钕铁硼废料资源化利用工艺综述[J]. 中国资源综合利用, 2008, 26(11): 4-5. |

| [4] |

许涛, 李敏, 张春新. 钕铁硼废料中钕、镝及钴的回收[J]. 稀土, 2004, 25(2): 31-34. |

| [5] |

刘晓杰, 许涛, 郝茜, 等. 钕铁硼磁性材料生产工艺及其废料综合利用的研究进展[J]. 稀有金属与硬质合金, 2014, 42(3): 48-53. |

| [6] |

刘志强, 陈怀杰. 从NdFeB磁体废料中回收稀土的工艺[J]. 材料研究与应用, 2009, 3(2): 134-137. |

| [7] |

NAKAMOTO M, KUBO K, KATAYAMA Y, et al. Extraction of rare earth elements as oxides from a neodymium magnetic sludge[J]. Metallurgical and Materials Transactions B, 2012, 43(3): 468-476. |

| [8] |

SAITO T, SATO H, OZAWA S, et al. The extraction of Nd from waste Nd-Fe-B alloys by the glass slag method[J]. Journal of Alloys & Compounds, 2003, 353(1-2): 189-193. |

| [9] |

MIURA K, ITOH M, MACHIDA K I. Extraction and recovery characteristics of Fe element from Nd-Fe-B sintered magnet powder scrap by carbonylation[J]. Journal of Alloys & Compounds, 2008, 466(1-2): 228-232. |

| [10] |

LI Y, EVANS H E, HARRIS I R, et al. The oxidation of NdFeB magnets[J]. Oxidation of Metals, 2003, 59(1): 167-182. |

| [11] |

王毅军, 刘宇辉, 翁国庆. 盐酸优溶法回收NdFeB废料中稀土元素的研究与生产[J]. 稀有金属与硬质合金, 2007, 35(2): 25-27. |

| [12] |

王建英, 杜继宇, 张雪峰. 从白云鄂博稀土尾矿回收铁的新工艺[J]. 中国稀土学报, 2017, 35(3): 413-417. |

| [13] |

汪金良, 刘兴润. 钕铁硼废料焙砂的碳热还原试验研究[J]. 中国稀土学报, 2019, 37(1): 84-90. |

| [14] |

NAKAMOTO M, KUBO K, KATAYAMA Y, et al. Extraction of rare earth elements as oxides from a neodymium magnetic sludge[J]. Metallurgical and Materials Transactions B, 2012, 43(3): 468-476. |

2020

2020