| 某锂辉石矿石重介质分选—浮选工艺优化研究 |

2. 中国矿业大学 化工学院, 江苏 徐州 221116;

3. 山东省特种设备检验研究院威海分院, 山东 威海 264200

2. School of Chemical Engineering and Technology, China University of Mining and Technology, Xuzhou 221116, Jiangsu, China;

3. Shandong Special Equipment Inspection Institute Weihai Branch, Weihai 264200, Shandong, China

当前随着电池行业的发展,锂矿的需求量也随之增长。锂矿在自然界中主要以锂辉石、锂云母及磷铝石矿的形式存在,其中锂辉石作为锂的主要来源。国内学者对锂辉石矿石的分选进行了大量的研究。张亮等人[1-4]总结了国内外锂矿分选与提取技术,其中浮选是锂辉石矿石分选的最常规方法。陈少学等人[5-6]改进浮选流程,采用预脱泥工艺取得精矿Li2O品位5.00%、回收率73.00%指标;钱志博等人[7]采用磁选和脉石预先浮选的方式来强化锂辉石矿石浮选过程,最终得到品位5.22%的锂精矿;刘星等人[8]考察了浮选过程中有价元素(钽铌和铷)的分布和走向,钽铌富集于锂精矿中,可磁选分离出,铷富集于尾矿中,可从云母中用浮选法回收。

前人研究表明[5-8],锂辉石矿石浮选工艺需对原矿细磨,泥化严重,会造成锂损失率增高。重介质分选适于分选粗粒级给料,不需添加浮选药剂和选矿成本低等优点。陶家荣[9]将重介质分选法引入锂辉石矿石分选领域,并研究了不同粒度下锂辉石矿石重选指标,并对分选指标、投资和后续锂盐提取等五个方面进行对比,得出重介质分选具有显著优势;梁雪峰[10]等人采用“一次粗选一次扫选”重介质分选工艺,第一段重介质悬浮液密度为2.50 g/cm3,第二段重介质悬浮液密度为2.25 g/cm3,给料泵频率为35 Hz,重介质悬浮液与原矿比为8:1的条件下,最终取得了锂精矿Li2O含量为5.78%,Li2O回收率为85.86% 的满意指标。

本研究在山东某锂辉石矿石选矿厂现有工艺布局的实际情况下,结合重介质分选和浮选的特点[8]对现场重介质分选设备和工艺流程进行改造和优化,以提高工艺指标。

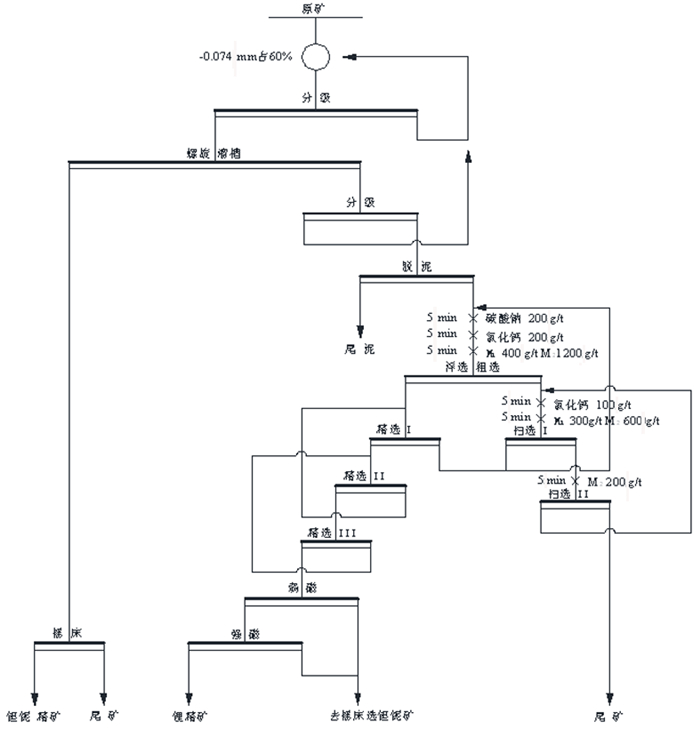

1 试验样品性质原矿为澳大利亚进口锂辉石矿石,原矿样品XRF化学多元素分析和XRD矿物组成测定结果分别见表 1和表 2。原矿破至10 mm以下进行浮沉试验,试验方法参照煤炭浮沉试验方法[11],结果见表 3。

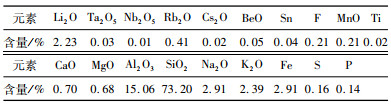

| 表 1 原矿化学多元素分析结果 Table 1 Results of chemical multi-element analysis of raw ore |

|

| 表 2 原矿XRD矿物组成测定结果 Table 2 XRD results of mineral composition of raw ore |

|

| 表 3 原矿浮沉试验结果 Table 3 Float-sink test results of raw ore |

|

从表 1和表 2中可以看出,该矿样主要有用元素为锂和钽。原矿中锂矿物含量较高且种类繁多,以锂辉石为主,其次为锂云母和铁锂云母;钽铌矿物以铌钽锰矿和锡锰钽矿为主,其中锰与铁存在类质同象;脉石矿物以石英、钠长石为主,其次为钾长石、白云母、直闪石和角闪石等。由于钽铌锰矿和钽铌铁矿密度(6.25~7.90 g/cm3)高可以采用重选法很容易回收。锂辉石密度(3.02~3.22 g/cm3)虽然比长石和石英密度(2.55~2.70 g/cm3)稍高,但密度差小,需要用高效重选设备才能分选。含锂云母密度小,在重选过程中,会进入重选尾矿中,只能用浮选法从重选尾矿中回收。

表 3试验结果表明,密度小于2.60 g/cm3浮物主要是木屑等杂质,密度小于2.7 g/cm3浮物产率为16.37%,Li2O品位为0.48%,其中的锂一部分是未解离的锂辉石,一部分是由于锂云母所致,在重介质分选中这部分锂会损失。密度达到3.20 g/cm3时金属分布率48.32%,重产品的Li2O品位达到5.30%,超过化工级精矿指标5.20%的要求,说明采用重介质分选锂辉石可行。

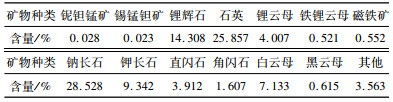

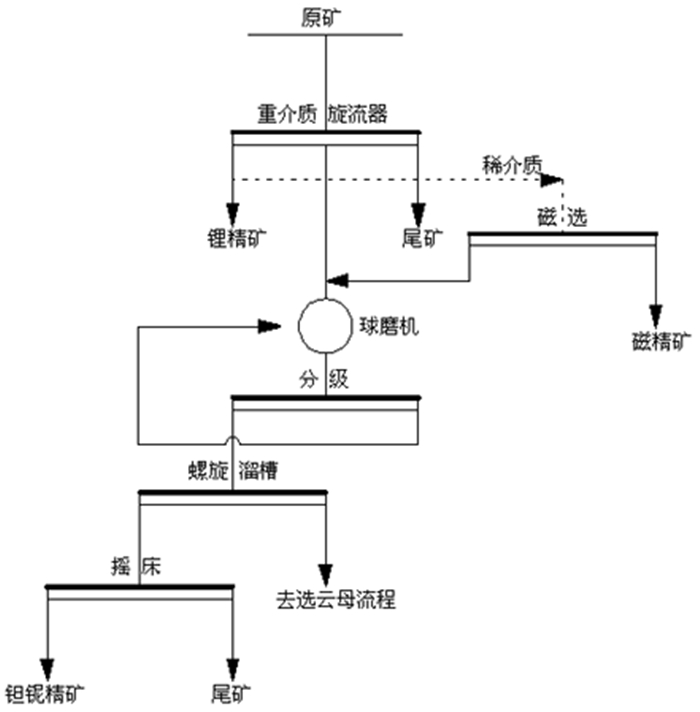

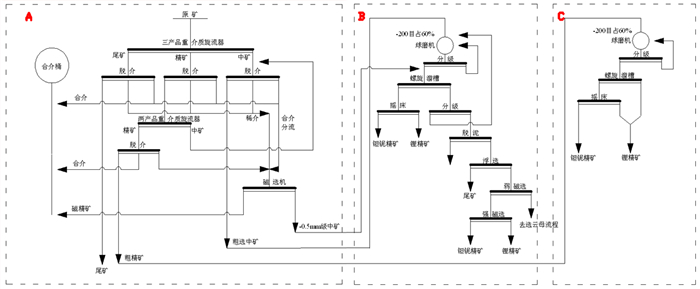

2 原选矿厂工艺流程山东某锂辉石选矿厂处理澳大利亚进口锂辉石矿石。根据矿石性质原设计选矿厂采用浮选工艺和重介质分选工艺处理矿石。浮选系统处理矿石能力为Q=2 000 t/d,采用一段闭路磨矿+浮前脱泥+一次粗选三次精选两次扫选+强磁选(图 1),产出陶瓷级锂精矿或化工级锂精矿;重介质分选系统处理矿石能力为Q=1 200 t/d,采用无压三产品重介旋流器分选+中矿再磨+螺旋溜槽+摇床(图 2),产出化工级锂精矿。两个系统的生产指标见表 4。

|

| 图 1 原设计浮选工艺 Fig.1 Original design flotation process |

|

| 图 2 原设计重介质分选工艺 Fig.2 Original design heavy medium separation process |

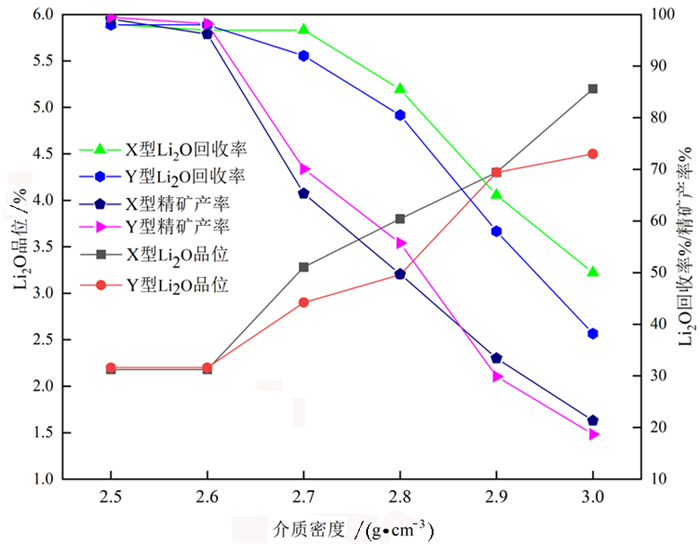

| 表 4 原工艺流程锂精矿指标 Table 4 Lithium concentrate index of the original process |

|

由于重介质旋流器结构不合理,浮选系统和重介质分选系统各自独立运行相互独立,导致现有工艺中重介质分选精矿品位不合格,且无法全粒级分选,浮选精矿品位虽然合格,但是原矿损失率较高。因此对重介质分选设备结构和分选流程进行改造和优化。

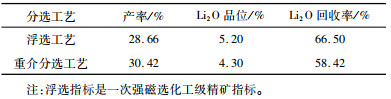

3 重介质旋流器的结构改造原无压三产品WTMC500/350型重介质旋流器(简称Y型)由一个整体柱形旋流器和一个圆柱+角锥形旋流器串联而成,经过多次调试锂精矿最好Li2O品位4.30%,并且回收率较低,尾矿Li2O损失较大,其原因是原重介质旋流器第一段是整体柱状结构,无法提供变化的离心力,来适应现有宽粒级物料的分选,造成第一段轻产物中介质液带出量大,给入第二段旋流器的介质液量不足;并且第二段旋流器体积无法为大量中矿(75.08%)提供足够的分选空间,由于锥角偏小,浓缩作用强,阻碍中矿的排出。改进后的NTMC500- 350/400-T型无压三产品重介质旋流器(简称X型)将原有无压三产品重介质旋流器500/350(简称Y型,见图 3)第一段旋流器整体柱形结构改成渐缩变直径柱体、大锥角过渡变径、渐阔型第一和第二段连接管,第二段旋流器直径由350 mm增大至400 mm,锥角由20°增大至30°(如图 3所示)。

|

| 图 3 旋流器结构优化结果 Fig.3 Structure optimization results of hydrocyclones |

由于第一段渐缩变直径柱体将进入第二段旋流器分选介质的体积量提高,同时也增大了第一段筒体内物料分选时的离心力,增强第一段对细矿粒的分选能力;第二段旋流器直径增大,可为其提供足够的分选空间,降低精矿夹带中矿的现象发生,保证分选精度;渐阔形的第一段和第二段旋流器的连接管减小物料由第一段进入第二段时的阻力,增加介质通过量。

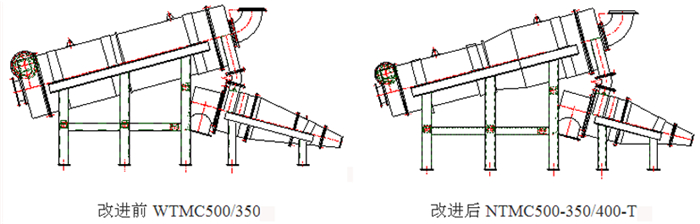

对X型和Y型旋流器的性能进行了对比试验。试验时进料量为50 t/h;X型和Y型旋流器的相同参数:介质进口尺寸(di1)110 mm×110 mm,第一段溢流管直径(do1)160 mm,第二段溢流管直径(do2)100 mm,第二段底流口直径(du2)75 mm,第一段柱体总长度1 750 mm,第二段柱体长度210 mm;相异参数:X型旋流器第一段与第二段连接口直径(di2)80×100 mm,第一段柱段变径比16:3:16,锥角30°,Y型旋流器锥角20°;设备运行压力0.08 MPa。调整介质密度分别为2.50、2.60、2.70、2.80、2.90和3.00 g/cm3进行少量样品的工业试验,试验结果见图 4。

|

| 图 4 X型与Y型重介质旋流器的分选密度对精矿品位、回收率和产率的影响 Fig.4 Effect of medium density on grade, recovery and yield of X and Y type dense medium cyclone |

验结果表明,随着介质密度的增大,X型和Y型旋流器的精矿Li2O回收率和产率都是逐渐降低,Li2O品位逐渐提高。在介质密度ρ≤2.80 g/cm3时,X型旋流器精矿产率低于Y型,回收率却高于Y型,这说明X型旋流器分选精度高于Y型旋流器。在介质密度ρ=2.90 g/cm3时,精矿Li2O品位β=4.30%,此时X型的精矿Li2O回收率比Y型的约高7.00百分点。在ρ≥2.90 g/cm3时,X型旋流器的精矿Li2O品位β=5.20%,达到化工级锂精矿指标要求,但此时Li2O回收率太低,此时Y型旋流器产率和Li2O回收率均低于X型,这表明该密度条件下Y型旋流器分选效果在逐渐变差。在介质密度ρ<2.60 g/cm3时,肉眼可见轻产物中有碎木屑等杂质存在,此结果与浮沉试验数据吻合。

分选结果表明,X型旋流器的结构优于Y型旋流器,由于重介质旋流器结构的优化改善了重选精矿指标,提高了分选精度。综合分析第一段分选介质密度选择2.80 g/cm3,此时精矿Li2O品位β=3.80%,精矿产率γ=49.72%,Li2O回收率ε=85.50%。

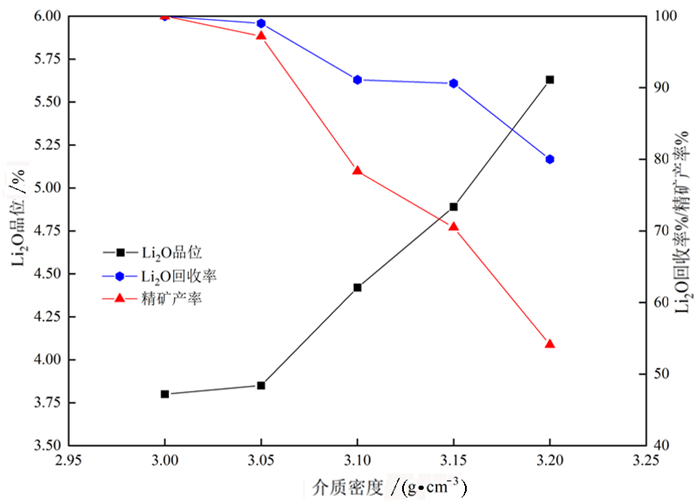

4 工艺流程优化 4.1 三产品重介质旋流器粗选—二产品重介质旋流器精选两段重选流程在原有无压三产品重介质旋流器粗选基础上,增加了有压两产品重介质旋流器(2PZX250)精选。在工业试验中精选介质密度为3.00~3.20 g/cm3、给料压力P=0.08 MPa,试验结果见图 5。

|

| 图 5 改造后分选介质密度对精矿品位、回收率和产率的影响 Fig.5 Effect of medium density on grade, recovery and yield after modification |

两段重介质旋流器分选结果表明,三产品重介质旋流器粗精矿经过有压两产品旋流器精选后分选指标得到了明显提高,在ρ=3.20 g/cm3时,精矿Li2O品位提升至5.63%,但是此时精矿产率较低,仅有54.1%。在ρ=3.15 g/cm3时精矿Li2O品位为4.89%,精选回收率为90.6%,两段综合回收率为77.46%,综合精矿产率γ=35.05%。

4.2 重介质旋流器精矿螺旋溜槽再选流程XRD和XRF结果表明,原矿伴生有钽铌铁矿和磁铁矿,它们的密度比锂辉石密度高,会与锂辉石一起进入重选精矿中,为了回收钽铌铁矿和提高锂精矿质量,决定将旋流器精矿再磨后给入螺旋溜槽分选,以分离出钽铌铁矿和提高锂精矿Li2O品位。将重介质精矿磨至-0.074 mm占60%后给入LX1200型螺旋溜槽精选分选。

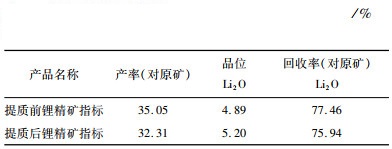

由表 5可知,可获得销售标准(Li2O品位≥5.20%)的锂精矿Li2O品位5.20%,Li2O回收率75.94%,精矿产率32.31%,指标优于现场浮选工艺指标。

| 表 5 螺旋溜槽提质结果 Table 5 Quality improvement results of spiral chute |

|

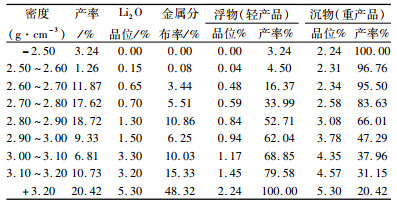

4.3 重介质分选—浮选联合流程

采用重介质旋流器一次粗选一次精选+重选粗精再磨螺旋溜槽重选工艺可获得化工级锂精矿,并且具有以下优点:磨矿量减少,能耗降低、无浮选成本、分选粒度较粗、无脱泥环节、矿石损失率低和锂精粉粒度粗有利于锂盐的提取和加工。但改造后工艺也存在以下缺点:锂精矿和钽铌铁矿未实现同时富集,导致钽铌损失,产品通过筛分脱除介质的同时产生-0.5 mm粒级中矿和两段分选产出的重介粗选中矿,需进一步分选,以提取锂精矿和钽铌精矿。

为弥补重介质分选工艺的缺点,将重介质分选系统与浮选系统串联成一个系统,将重介质分选系统中的-0.5 mm粒级中矿和-10+0.5 mm粒级中矿分别导入浮选系统的不同环节,其工艺见图 6。

|

| 图 6 重介质旋流器—浮选联合分选工艺 Fig.6 Heavy medium cyclone - flotation combined process |

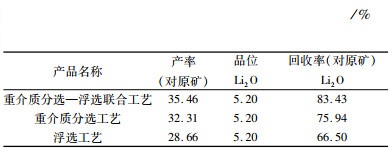

表 6指标表明,当保持精矿Li2O品位5.20%的前提下,三种工艺产率由高到低顺序为:联合工艺(35.46%)>重介质分选工艺(32.31%)>浮选工艺(28.66%);回收率由高到低顺序为:联合工艺(83.43%)>重介质分选工艺(75.94%)>浮选工艺(66.50%)。联合工艺指标明显优于另外两种工艺。

| 表 6 三种工艺获得的锂精矿指标对比 Table 6 Comparison of three process concentrates |

|

5 结论

(1) 改进后重介质分选工艺最终获得了化工级锂精矿,精矿Li2O品位5.20%、Li2O回收率75.94%、产率32.31%,解决原工艺无法产出合格精矿的难题。与原浮选工艺相比,取消了浮选前脱泥环节,降低了原矿损失;入磨量仅为原矿量的32.31%,降低了选厂运行成本。

(2) 重介质分选—浮选联合工艺最终获得的锂精矿Li2O品位5.20%、Li2O回收率83.43%、精矿产率35.46%。解决了重介质工艺中矿难处理的问题,同时降低了浮选入磨矿量、运行成本和原矿损失率。

(3) 三产品无压重介质旋流器经结构改造后,提高了分选精度,在介质密度2.90 g/cm3、精矿Li2O品位4.30%时,精矿回收率比原设备约提高7.00%。

| [1] |

张亮, 杨卉芃, 柳林, 等. 全球提锂技术进展[J]. 矿产保护与利用, 2020(5): 24-31. |

| [2] |

尚玺, 孟宇航, 张乾, 等. 富锂矿物的锂提取与战略性应用[J]. 矿产保护与利用, 2019(6): 152-157. |

| [3] |

董栋, 程宏伟, 郭保万, 等. 锂辉石选矿技术现状及展望[J]. 矿产保护与利用, 2018(4): 130-134. |

| [4] |

吴西顺, 孙艳, 王登红, 等. 国际锂矿开发的技术现状、革新及展望[J]. 矿产综合利用, 2020(6): 110-120. DOI:10.3969/j.issn.1000-6532.2020.06.019 |

| [5] |

陈少学. 某锂辉石矿选矿工艺流程改造[J]. 金属矿山, 2015(S1): 59-61. |

| [6] |

于福顺, 蒋曼, 王建磊, 等. 澳大利亚某锂辉石矿预先脱泥—浮选试验研究[J]. 有色金属(选矿部分), 2019(6): 69-72. DOI:10.3969/j.issn.1671-9492.2019.06.013 |

| [7] |

钱志博, 于洋, 周少珍. 基于强化预处理工艺的某锂矿浮选试验研究[J]. 矿冶工程, 2021(1): 59-62. |

| [8] |

刘星, 李成秀, 程仁举, 等. 国外某锂多金属矿选矿试验研究[J]. 矿产综合利用, 2019(2): 65-69. |

| [9] |

陶家荣. 锂辉石矿重介质选矿工业试验与研究[J]. 有色金属(选矿部分), 2002(2): 13-16. |

| [10] |

梁雪峰, 黄杰, 吴国富, 等. 某地锂辉石矿重介质选矿扩大连续试验[J]. 现代矿业, 2017(11): 132-134. |

| [11] |

中国国家标准化管理委员会. 煤炭浮沉试验方法: GB/T 478—2008[S]. 北京: 中国标准出版社, 2008.

|

2021

2021