| 阶段磨矿—异步浮选工艺回收某铜冶炼渣中的铜 |

2. 青海省有色矿产资源工程技术研究中心, 青海 西宁 810006;

3. 青海省高原矿物加工工程与综合利用重点实验室, 青海 西宁 810006;

4. 西藏玉龙铜业股份有限公司, 西藏 昌都市 854000

2. Research Center of Nonferrous Mineral Resources of Engineering and Technology in Qinghai Province, Xining 810006, Qinghai, China;

3. Qinghai province key laboratory of Plateau Mineral Processing Engineering and Comprehensive Utilization, Xining 810006, Qinghai, China;

4. Tibet Yulong Copper Industry Co., Ltd., Changdu 854000, Tibet, China

随着经济的不断发展,我国铜产量和消费量迅猛增长,铜产量和消费量连续多年位居世界第一,铜冶炼渣数量随之也逐年上升,铜冶炼渣年产量达2 000万t以上,渣中含金属铜近百万吨,金属铁超千万吨及其他有价元素,具有较高的资源价值和经济价值[1-2]。铜冶炼渣是火法冶金的一种产物,主要成分来自铜精矿、熔剂和还原剂灰分中的造渣成分,成分较原生铜矿更为复杂[3]。冶炼渣作为各种氧化物的熔体,其中铁、二氧化硅、氧化钙和氧化铝的含量较高,矿物组成主要为铁橄榄石、磁铁矿和脉石组成的玻璃体[4-6]。冶炼渣中的铜矿物因冶炼工艺手段不同分为氧化铜、冰铜和金属铜等形式[7-8],其中主要以冰铜的形式存在,主要组成为Cu2S和FeS的熔体,是一种人造矿物,可浮性较天然矿物差。铜冶炼渣一般均采用浮选法进行回收,常采用两段闭路磨矿,磨矿细度达到-43 μm占80%以上,采用常规的一段磨矿—浮选工艺会导致部分铜矿物过磨,影响铜的回收。采用阶段磨矿—异步浮选工艺可避免粗粒级铜矿物过磨,提高铜回收率。铜冶炼渣因矿物组成和矿石性质复杂,大力开发高效环保的铜冶炼渣技术、提高铜冶炼资源利用率,减少资源浪费,加快铜冶炼渣选矿技术的推广,发展循环经济具有重要意义。

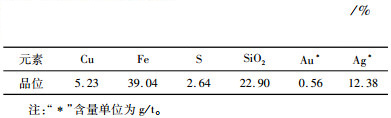

1 铜冶炼渣化学成分该铜冶炼渣为铜精矿底吹熔炼炉渣,经过环冷、破碎后进入铜渣选矿车间,试样多元素分析结果见表 1。矿物组成测定结果见表 2。从表 1可以看出,冶炼渣中铜品位为5.23%,含量比较高,是冶炼渣中主要回收的元素。金含量为0.56 g/t,银含量为12.38 g/t,具有很高的回收价值,可综合回收。从表 2可以看出,冶炼渣中铜矿物主要为冰铜和金属铜,脉石矿物主要为铁酸盐和铁橄榄石,还有大量的玻璃相,玻璃相的存在给选矿带来不利的影响。

| 表 1 试样多元素分析结果 Table 1 Multi-elements analysis results of the sample |

|

| 表 2 试样主要矿物组成 Table 2 Main mineral composition and relative content of the sample |

|

2 选矿原则方案的确定

铜冶炼渣作为一种“人造矿石”,选矿方法主要有浮选、磁选、重选和联合选矿等多种方法,在实际生产中多采用浮选法回收有用矿物。铜冶炼渣因硬度大,铜矿物嵌布粒度不均匀,有一部分铜矿物嵌布粒度粗,还有一部分铜矿物嵌布粒度细,确定采用“阶段磨矿—异步浮选”工艺进行回收,在较粗的磨矿细度下优先回收可浮性较好的粗颗粒铜矿物,浮选尾矿再磨后回收细粒级的铜矿物,进一步提高铜回收率[9-10]。

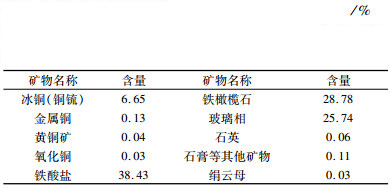

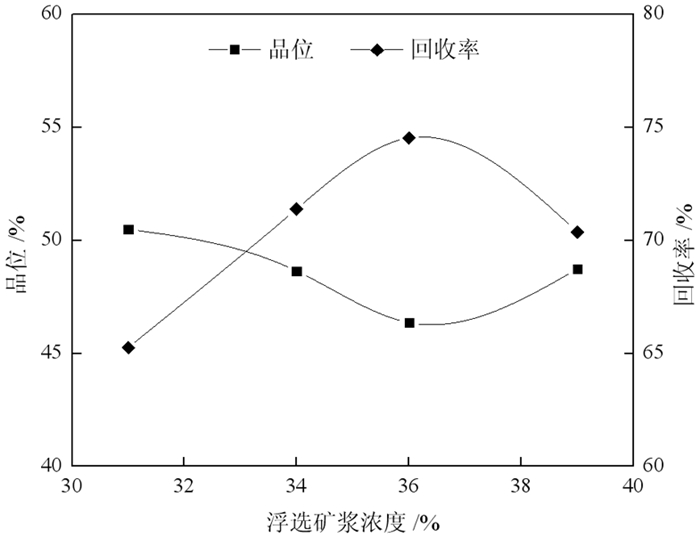

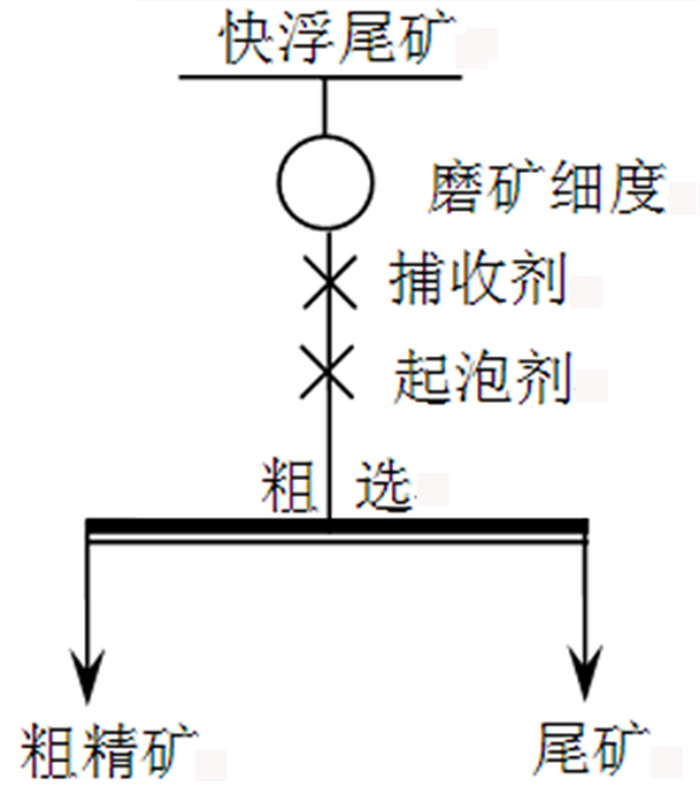

3 结果与讨论 3.1 快速浮选矿浆质量浓度影响铜冶炼渣在浮选过程中,解离后的大颗粒铜矿物较多,且泡沫层较脆。因此,不同的浮选矿浆质量浓度对铜冶炼渣的浮选指标有较大的影响。本次试验主要考察了矿浆质量浓度对铜浮选指标的影响。在磨矿细度-0.074 mm含量在75%的条件下,选择铜选择性较好的Z-200作铜捕收剂,用量为60 g/t,松醇油用量80 g/t,试验流程见图 1,试验结果见图 2。

|

| 图 1 快速浮选试验流程 Fig.1 flow chart of rapid flotation test |

|

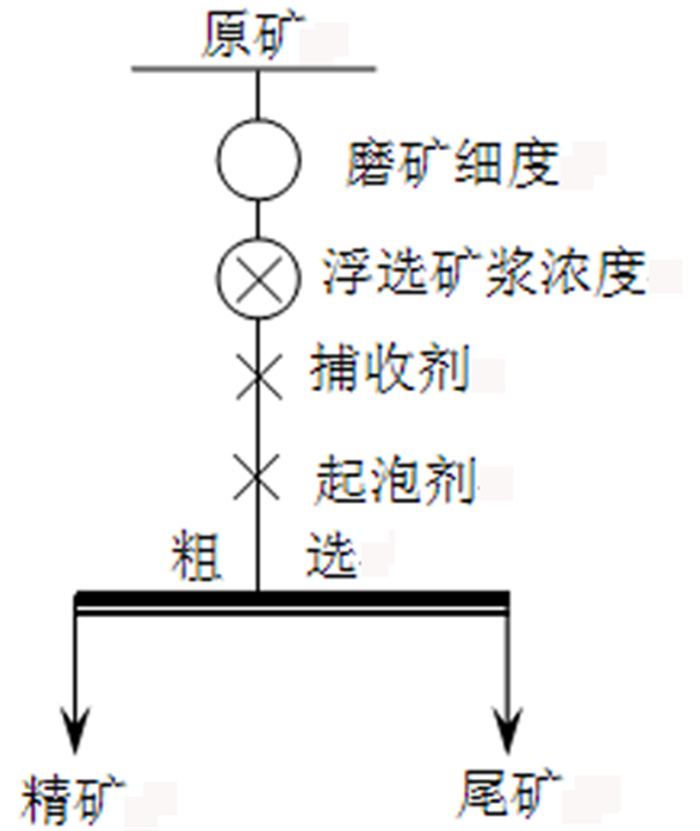

| 图 2 浮选矿浆质量浓度对浮选结果的影响 Fig.2 Effect of pulp density on flotation results |

由图 2可知,浮选矿浆质量浓度对铜冶炼渣浮选指标的影响较大,随着矿浆质量浓度不断增大,铜精矿品位逐渐降低,但变化幅度不大,铜回收率先升高后降低。当浮选矿浆质量浓度为36%时,选别指标最好,可获得含铜46.36%、铜回收率74.52%的铜精矿。

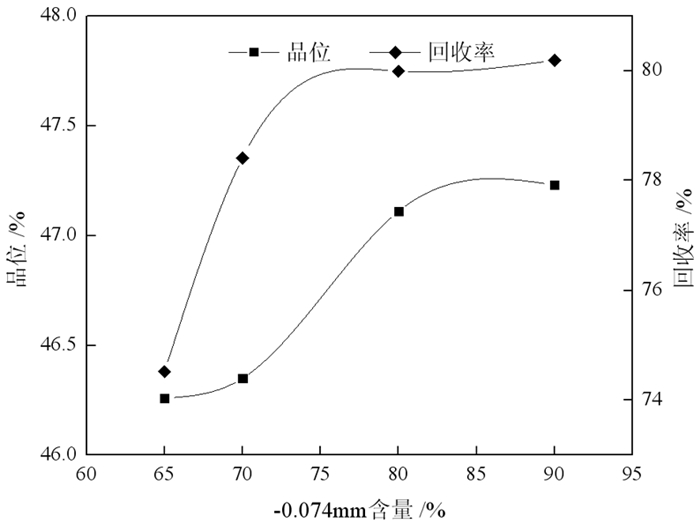

3.2 快速浮选磨矿细度影响铜冶炼渣作为各种氧化物的熔体,结构致密,晶体微小,通常均比较硬,难以磨碎,但冶炼渣中有部分铜矿物嵌布粒度较粗,在较粗的磨矿细度下即可获得单体解离。本次试验主要考察了快速浮选时磨矿细度对铜浮选指标的影响。在浮选矿浆质量浓度36%的条件下,采用铜选择性较好的Z-200作捕收剂,用量为60 g/t,松醇油用量80 g/t,试验流程见图 1,试验结果见图 3。

|

| 图 3 磨矿细度对浮选结果的影响 Fig.3 Effect of grinding fineness on flotation results |

从图 3可知,磨矿细度对冶炼渣浮选指标的影响较小,当磨矿细度-0.074 mm含量在65%~90%之间,精矿品位变化不大,基本都在46%左右,铜回收率随着磨矿细度的增加逐渐升高,当-0.074 mm含量大于80%时,铜回收率变化不大。因此,确定后续的磨矿细度-0.074 mm含量为80%,此时可获得含铜47.11%、铜回收率79.79%的铜精矿。

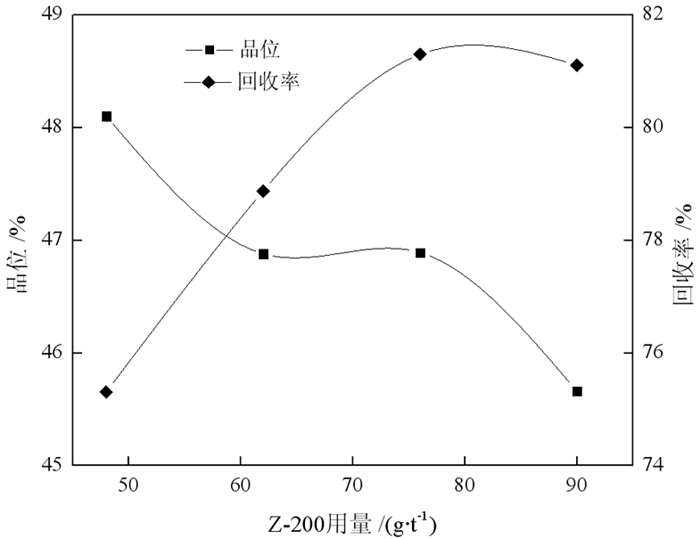

3.3 快速浮选Z-200用量影响本次试验固定磨矿细度-0.074 mm含量占80%,浮选矿浆质量浓度为36%,Z-200作捕收剂,松醇油用量80 g/t,主要考察Z-200用量对冶炼渣选别指标的影响,试验流程见图 1,试验结果见图 4。

|

| 图 4 Z-200用量对浮选结果的影响 Fig.4 Effect of Z-200 dosage on flotation results |

从图 4可知,随着Z-200用量的不断增加,精矿产率逐渐增加,精矿中铜品位先升高后降低,铜回收率逐渐升高。当Z-200用量为76 g/t时,选别指标最佳,当用量继续增加时,铜回收率虽有升高,但品位下降较大。

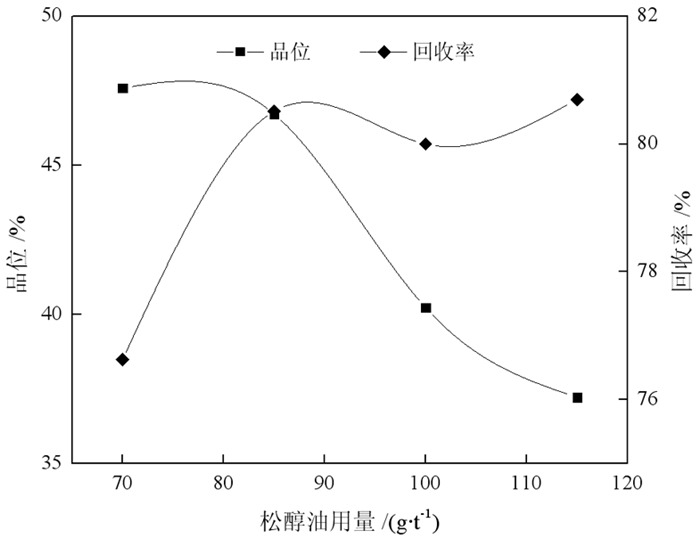

3.4 快速浮选松醇油用量影响本次试验固定磨矿细度-0.074 mm含量占80%,浮选矿浆质量浓度为36%,Z-200用量为76 g/t,主要考察松醇油用量对冶炼渣选别指标的影响,试验流程见图 1,试验结果见图 5。

|

| 图 5 松醇油用量对浮选结果的影响 Fig.5 Effect of pine oil dosage on flotation results |

从图 5可知,随着松醇油用量的不断增加,精矿中铜品位逐渐降低,回收率逐渐升高。综合考虑药剂成本等因素,最终选择松醇油的用量为85 g/t。

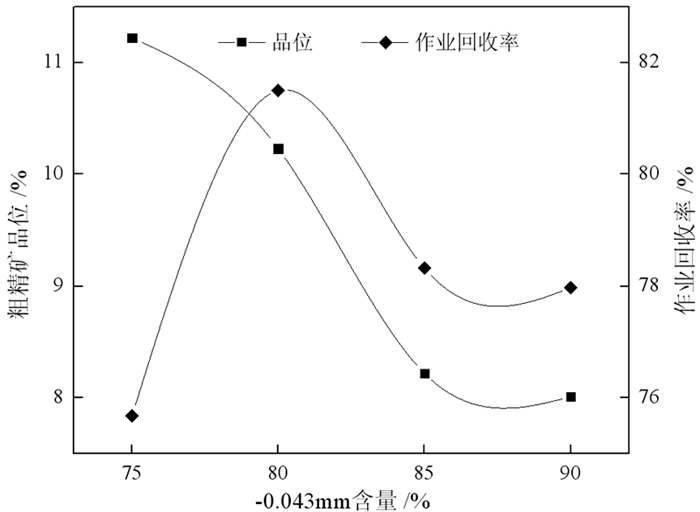

3.5 快速浮选尾矿再磨细度的影响冶炼渣中有部分铜矿物的嵌布粒度较细,需要在较细的磨矿细度下才能达到完全解离。本次试验以快速浮选尾矿作为给矿,主要考察再磨细度对铜浮选指标的影响。采用Z-200+戊基黄药作组合捕收剂,松醇油作起泡剂,试验流程图见图 6,试验结果见图 7。

|

| 图 6 快速浮选尾矿再浮选试验流程 Fig.6 flow chart of rapid flotation tailings flotation tests |

|

| 图 7 快速浮选尾矿再选磨矿细度试验结果 Fig.7 Effect of regrinding fineness on flotation results |

从图 7可知,随着再磨细度的不断提高,铜粗精矿品铜位逐渐降低,铜回收率先升高后基本保持不变。当再磨细度为-0.043 mm占80%时,可获得含铜10.23%、铜作业回收率81.50%的铜粗精矿,铜选别指标最佳。后续确定再磨细度为-0.043 mm占80%。

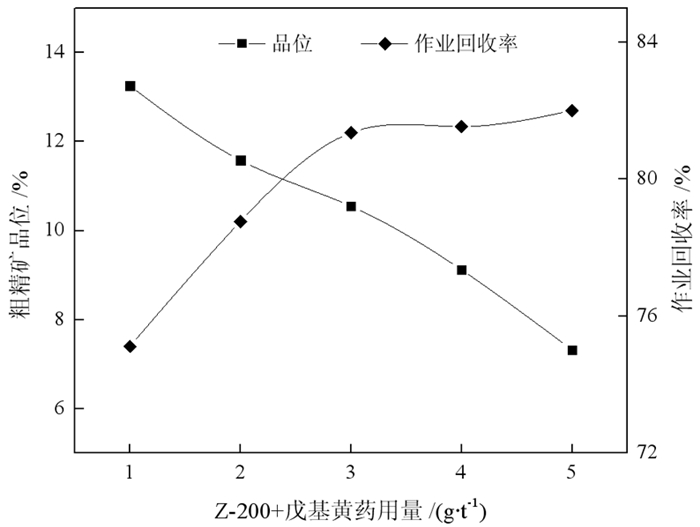

3.6 快速浮选尾矿再浮选捕收剂用量的影响为强化细颗粒铜矿物的回收,在选择Z-200的基础上,同时添加捕收能力的戊基黄药作组合捕收剂。本次试验以快速浮选尾矿作为给矿,主要考察捕收剂用量对铜浮选指标的影响。再磨细度-0.043 mm含量为80%,采用Z-200+戊基黄药作组合捕收剂,松醇油作起泡剂,试验流程图见图 6,试验结果见图 8。

|

| 1:Z-200+戊基黄药用量(22+60 g/t);2:Z-200+戊基黄药用量(30+70 g/t);3:Z-200+戊基黄药用量(38+80 g/t);4:Z-200+戊基黄药用量(46-90 g/t);5:Z-200+戊基黄药用量(54+100 g/t)。 图 8 快速浮选尾矿再浮选捕收剂用量对浮选结果的影响 Fig.8 Effect of collector dosage for flotation results |

从图 8可知,随着捕收剂用量的不断增加,铜粗精矿铜品位逐渐降低,铜回收率先升高后基本保持不变。当Z-200+戊基黄药的用量为(38+80)g/t时,可获得含铜10.55%、铜作业回收率81.36%的铜粗精矿,铜选别指标最佳。

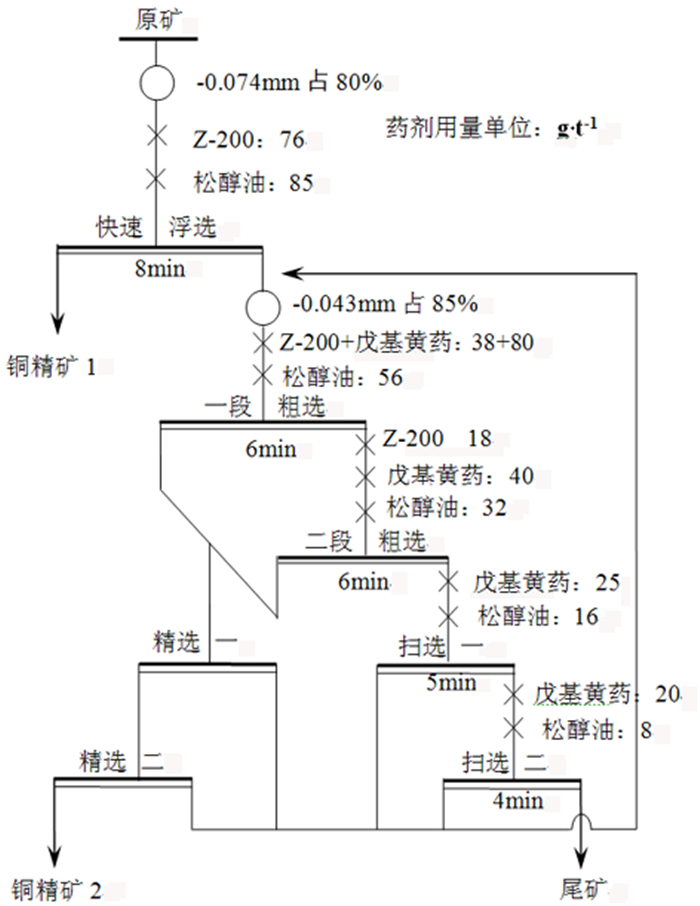

4 全流程闭路试验在条件试验的基础上,考察中矿返回对浮选的影响,在开路基础上进行了全流程闭路试验。由开路中矿工艺矿物学研究发现,中矿铜矿物的单体解离度较低,依次返回上一级浮选作业后均以连生体形式损失在尾矿中,为此对浮选中矿集中返回至再磨作业,提高中矿的单体解离度。试验流程见图 9,试验结果见表 3。

|

| 图 9 全流程闭路试验流程 Fig.9 flow chart of whole process closed circuit test |

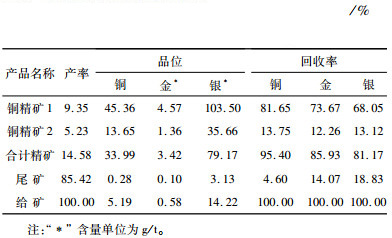

| 表 3 全流程闭路试验流程结果 Table 3 closed circuit test results of the whole process |

|

从表 3可知,冶炼渣含铜5.19%,在磨矿细度-0.074 mm含量占80%的条件下,Z-200作捕收剂,松醇油作起泡剂,经过依次快速浮选可获得含铜45.36%、铜回收率81.65%的铜精矿1,快速浮选尾矿经过再磨,再磨细度为-0.043 mm占80%的条件下,采用Z-200+戊基黄药作组合捕收剂,松醇油作起泡剂,经过两次粗选两次扫选两次精选,可获得含铜13.65%、铜回收率13.74%的铜精矿2。即可获得含铜33.99%、铜回收率95.40%的综合铜精矿,尾矿中铜损失率可控制在5%以下。综合铜精矿中含金3.42 g/t,含银79.17 g/t,金回收率85.94%,银回收率81.17%,该冶炼渣中的铜、金、银均得到较好的回收。

5 结论(1) 冶炼渣中铜品位为5.23%,是矿石中主要回收的元素。金含量为0.56 g/t,银含量为12.38 g/t,具有很高的回收价值,可综合回收。冶炼渣中铜矿物为冰铜和金属铜,脉石矿物主要为铁酸盐和铁橄榄石,还有大量的玻璃相,玻璃相的存在为选矿带来不利的影响。

(2) 冶炼渣中铜矿物嵌布粒度不均匀,既有嵌布粒度较粗的铜矿物和金属铜,还有部分嵌布粒度较细的微细粒铜矿物,选择阶段磨矿阶段选别的工艺可有效避免粗颗粒铜矿物过磨,提高铜的回收率。

(3) 冶炼渣在磨矿细度-0.074 mm含量占80%的条件下,Z-200作捕收剂,松醇油作起泡剂,经过一次快速浮选可获得含铜45.36%、铜回收率81.65%的铜精矿1,快速浮选尾矿经过再磨,再磨细度为-0.043 mm占80%的条件下,采用Z-200+戊基黄药作组合捕收剂,松醇油作起泡剂,经过两次粗选两次扫选两次精选,可获得含铜13.65%、铜回收率13.74%的铜精矿2。即可获得含铜33.99%、铜回收率95.40%的综合铜精矿,尾矿中铜损失率可控制在5%以下。综合铜精矿中含金3.42 g/t,含银79.17 g/t, 金回收率85.94%,银回收率81.17%,该冶炼渣中的铜、金和银均得到较好的回收。

| [1] |

赖祥生, 黄红军. 铜渣资源化利用技术现状[J]. 金属矿山, 2017(11): 205-208. DOI:10.3969/j.issn.1001-1250.2017.11.040 |

| [2] |

王春, 樊建云, 朱艳芬. 铜冶炼急冷渣、缓冷渣铜可选性试验研究[J]. 有色金属(选矿部分), 2016(1): 15-18. DOI:10.3969/j.issn.1671-9492.2016.01.004 |

| [3] |

余志翠. 选矿技术在铜渣综合利用中的应用[J]. 中国高新技术企业, 2016(28): 157-158. |

| [4] |

汪泰, 叶小璐. 从铜渣中综合回收铜、银的浮选试验研究[J]. 矿冶工程, 2017, 37(1): 22-27. |

| [5] |

李磊, 胡建杭, 魏永刚, 等. 铜渣中铜的回收工艺及新技术[J]. 材料导报, 2013, 27(6): 21-26. |

| [6] |

郭正启. 熔融改性强化铜渣铜铁分离技术的研究[D]. 长沙: 中南大学, 2014.

|

| [7] |

韩彬, 童雄, 张国浩, 等. 某铜炉渣的工艺矿物学研究[J]. 矿产保护与利用, 2015, 1(1): 63-68. |

| [8] |

谢海云, 孙瑞, 吴继宗, 等. 铜炉渣的强化浮选试验研究[J]. 有色金属工程, 2020, 10(6): 58-64. DOI:10.3969/j.issn.2095-1744.2020.06.010 |

| [9] |

韩伟. 铜冶炼转炉渣选矿工艺研究与设计[J]. 铜业工程, 2013(1): 25-27. DOI:10.3969/j.issn.1009-3842.2013.01.007 |

| [10] |

张国. 铜冶炼渣浮选回收铜的试验研究[J]. 新疆有色金属, 2015(6): 80-81+83. |

2021

2021