| 碳热还原法制备铁尾矿多孔陶瓷的结构与性能 |

铁尾矿是在铁矿石选矿过程中产生的废弃物。长期以来,我国钢铁产量一直位居世界第一,而每吨铁矿石可以产生约400 kg铁尾矿,导致尾矿堆存量不断增大。但铁尾矿的综合利用率低于20%,其对环境的影响日益显著[1-4],并给人类带来了经济、环境、健康方面的严重挑战,因此合理利用铁尾矿对环境和经济的可持续性发展意义重大[5-7]。铁尾矿主要分为粗颗粒铁尾矿和细颗粒铁尾矿两种类型,其中粗颗粒铁尾矿在各领域的资源化再利用已有许多成果,例如J. Liu等[8]以铁尾矿、二氧化硅和碳酸钙为主要原料,辅以添加剂和稀土元素铈,制备出远红外辐射陶瓷材料;吕杨等[9]以铁尾矿为原料制备出介孔分子筛MCM-41吸附剂,证明了其对废水中的Ni2+具有良好的吸附性能;张学董等[10]用铁尾矿并添加炉渣、粉煤灰、石灰石、外加剂等,制备了孔隙率为31.1%的铁尾矿陶粒,并将其用于污水处理;但是铁尾矿作为原料使用时,存在成分不稳定、尾矿回收率不高、产品附加值不高等问题,使其推广应用的难度加大[11]。对于细颗粒铁尾矿而言,由于含有较多黏土矿物并且自然状态下难以失水[12],基本处于堆存状态而无法利用。

碳热还原法是一种制备多孔陶瓷的特殊方法,原理是在一定温度下,以无机碳作为还原剂,通过原料反应烧结制备多孔陶瓷,该方法制备的碳化物陶瓷普遍具有较高的强度、热化学稳定性、抗热振性能等而备受关注[13-14]。该方法不仅原料来源广、工艺成本低廉、操作简单,合成的碳化物粒度小且更有利于烧结[15],而且制备出的陶瓷孔隙率大且通孔居多,可以在高温下用碳还原金属氧化物制取金属,也可以制备高导热陶瓷[16-17]。铁尾矿常作为制备多孔陶瓷的原材料,而细颗粒铁尾矿不需要进一步加工,因此也可以使其制备过程成本低。

相变储能材料因其存储密度高、化学稳定性好、无毒、无腐蚀性且通过较小的温度变化即可储存或释放更多的热能,已成为国内外能源和材料领域研究与应用的热点之一[18-19]。通常将相变材料填充于微胶囊或封装于多孔固相载体中制成复合相变材料。目前,已有研究者将相变材料嵌入多孔金属载体或石墨载体中[20-21]。与二者相比,多孔陶瓷载体孔隙率高、化学性质稳定以及成本低,并且与相变材料的润湿性好,填充率更高。但其一般由各种金属氧化物及矿物相构成,热导率较低[22-23],使得复合相变材料的换热效率不高。因此如何获得低成本、高热导率的高孔隙率多孔陶瓷载体成为相关技术推广应用的一个关键问题。

本研究以泥状细颗粒铁尾矿和石墨粉为原料,通过碳热还原法制备导热增强型铁尾矿多孔陶瓷,主要将尾矿中低热导率的氧化物和矿物相转变成高热导率的碳化物。探究烧结温度、保温时间和石墨含量对铁尾矿多孔陶瓷结构和性能的影响,以期为高孔隙率铁尾矿多孔陶瓷的热导率提升做出贡献。本研究制备出的多孔陶瓷可以用作相变材料的载体,不仅节约成本而且为铁尾矿的资源化利用提供一种新思路。

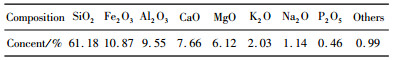

1 试验 1.1 试验原料本试验所用原料为北京密云地区铁矿石选矿后产生的泥状细颗粒铁尾矿,颜色呈灰色泥状,主矿物为石英,其次为多种黏土矿物,如蒙脱石、斜绿泥石、伊利石等[24]。尾矿平均粒径为45.2 μm,平均含水量为30.3%,主要化学成分为SiO2和Fe2O3、Al2O3、CaO、MgO等,具体成分如表 1所示。

| 表 1 铁尾矿的化学成分 Table 1 Chemical composition of iron tailing |

|

石墨粉为高强等静压石墨模具的加工碎屑经破碎后得到的粉体,纯度为99.8%,平均粒径为44.7 μm,具有成本低、强度高、稳定性好的优点。

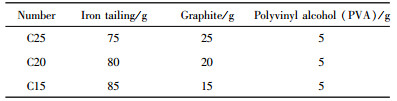

1.2 样品制备将一定量的石墨粉和铁尾矿粉混合,放在滚筒球磨机(GMS3-8)上干磨24 h,然后将质量分数0.067%聚乙烯醇溶液(PVA)放入混合粉料中,使粉料相互黏合成粒,具体原料配方如表 2所示,取黏合后的粉粒放入φ20 mm的钢质模具中,并且在100 MPa压强下压制成圆柱状坯体,之后将坯体放入微波干燥箱中12 h,最后将坯体放入真空热压炉中,在氩气保护条件下进行无压烧结,烧结工艺为:以10 °/min升至600 ℃并保温0.5 h,然后分别以10 °/min的速率升温烧结至1 200 ℃、1 400 ℃、1 600 ℃保温1 h~3 h,随炉冷却后得到铁尾矿多孔陶瓷。

| 表 2 原料配方 Table 2 Raw material formula |

|

1.3 测试方法

采用日本岛津7000型X射线衍射分析仪(XRD),扫描速度2 °/min,测定原料及烧结样品的物相组成;采用物理性能测量系统(PPMS, 6000型)对室温下加工后的试样进行热导率分析;将样品加工成10 mm×10 mm×8 mm的块体,采用万能试验机(WDW-100E)测试每个烧结样品的抗压强度;以水为介质,采用煮沸法测定样品显气孔率和体积密度;采用德国蔡司ZEISS-EVO18型扫描电子显微镜(SEM)对样品进行微观分析。样品的体积密度、显气孔率、抗压强度、热导率等性能指标均为3个样品的平均值。

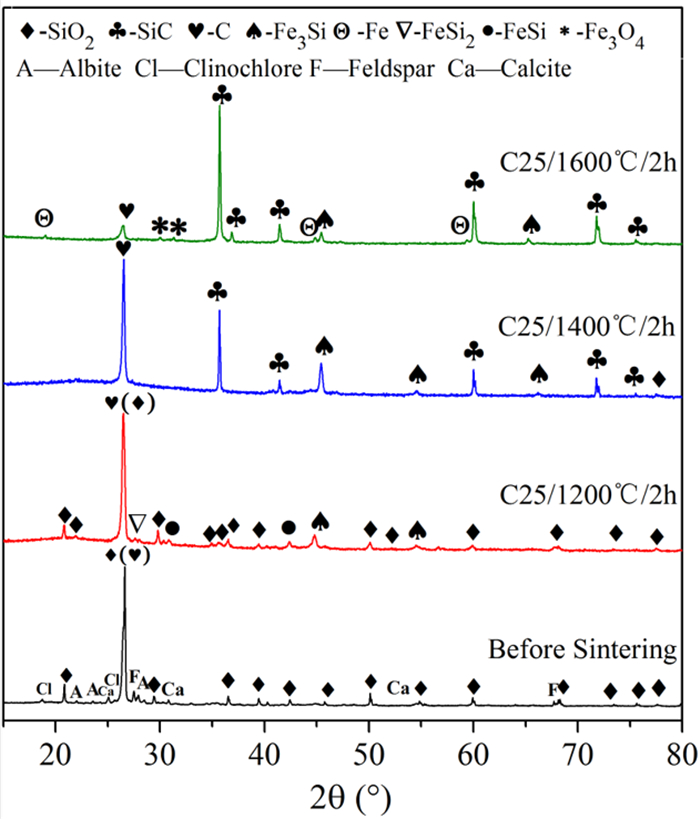

2 结果与讨论 2.1 烧结温度对铁尾矿多孔陶瓷的影响为了探究烧结温度对碳热还原法制备铁尾矿多孔陶瓷结构和性能的影响,采用表 2中编号C25的试验原料配方,将坯体分别烧结至1 200 ℃、1 400 ℃、1 600 ℃并保温2 h,图 1为不同烧结温度下产物的XRD衍射分析图。

|

| 图 1 不同温度下的烧结样品XRD衍射图 Fig.1 XRD pattern of sintered samples at different temperatures |

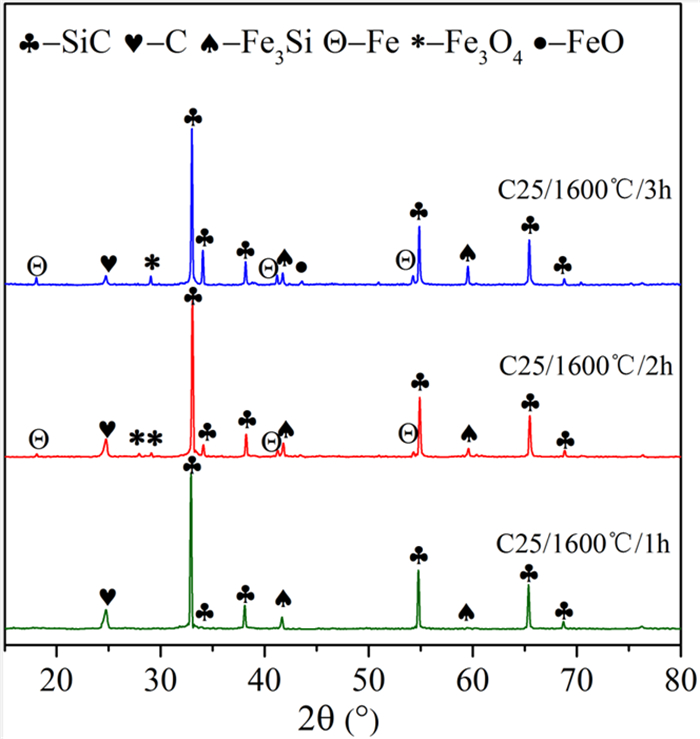

观察各个温度下的XRD衍射曲线,烧结前的最强峰为石英相与石墨相的重叠峰,铁尾矿的成分较为复杂。1 200 ℃的最强峰与烧结前相同,同时有少量铁硅化合物FeSi2、FeSi和Fe3Si峰,但未出现SiC的衍射峰,说明在此温度下SiO2的碳热还原反应尚未开始进行,而铁尾矿中的Fe2O3的碳热还原反应已经开始。20°附近出现一个很小的非晶峰,这是石英相发生液相转变所致[25],与氧化物相比,铁硅化合物的生成将有利于材料导热性能的改善[26]。观察1 400 ℃ XRD曲线,出现SiC峰并且Fe3Si峰明显升高,SiO2、FeSi2和FeSi峰消失,表明SiO2的碳热还原反应已经开始进行,铁硅化合物最终全部转化为Fe3Si,但XRD曲线的最强峰依然是石墨峰,非晶SiO2衍射峰仍然存在,因而只有少部分SiO2发生了反应。至1 600 ℃时,SiC峰持续升高,石墨峰明显降低,SiO2非晶峰消失,并出现铁的衍射峰和很小的Fe3O4的衍射峰,说明此时SiO2的反应已经较为完全,而Fe2O3的还原反应越来越复杂。样品中仍然有少量石墨存在,这主要是由于反应生成的SiC越来越多,包裹在石墨颗粒表面,使其与氧化物隔离而无法参与反应。

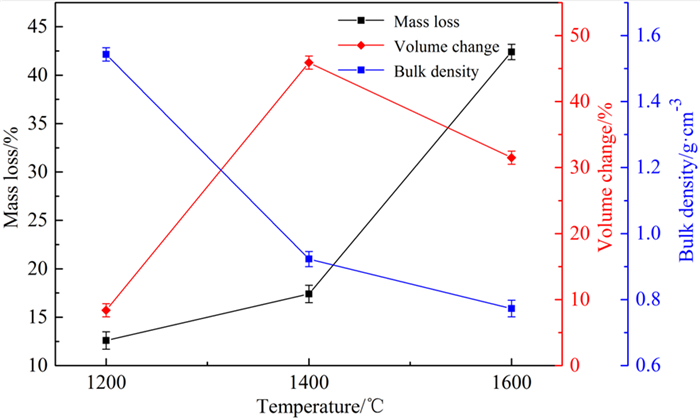

图 2为烧结样品的烧损率、体积变化和体积密度随烧结温度的变化。可以看出,烧损率从12.66%增至42.39%,并且1 400 ℃以后增长迅速,表明1 400~1 600 ℃为SiO2碳热还原反应的主要阶段。各样品的体积在烧结后发生了不同程度的膨胀,尤其是在1 200~1 400 ℃,样品的体积膨胀十分迅速,从8.40%增大至45.90%,参照XRD图谱(图 1)可以看出,此温度区间正是石英峰消失且SiC峰出现的温度,样品中的液相阻止反应生成的气体产物挥发,从而产生了发泡效应。烧结至1 600 ℃,由于SiO2不断消耗,液相含量减少,发泡效应减弱,并且高温下陶瓷的烧结作用增强,使得样品致密化程度增加[27],因而体积有所下降,1 600 ℃时样品体积增加31.70%。样品的体积密度受质量与体积变化的综合影响,烧结1 200 ℃以后迅速下降,从1.54 g·cm-3降至0.77 g·cm-3,尽管在1 400 ℃以后之间样品体积有所收缩,但是由于烧损率快速增加,样品的体积密度依然明显下降。

|

| 图 2 不同温度下的烧结样品烧损率、体积密度和体积变化 Fig.2 Changes in mass loss, bulk density and volume change of sintered samples at different temperatures |

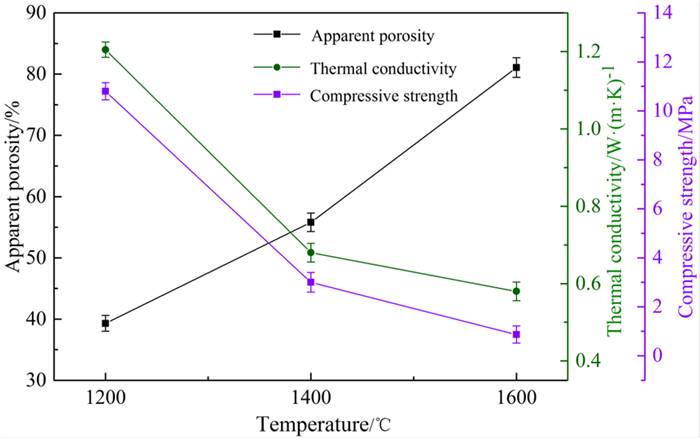

图 3为烧结样品的显气孔率、抗压强度和热导率随烧结温度的变化。从图中可以看出,样品显气孔率的变化趋势与体积密度(图 2)相反,1 200 ℃之后显气孔率迅速上升,从39.30%增至81.07%,说明碳热还原反应不断产生气体产物。样品的抗压强度随温度升高而降低,从10.80 MPa降至0.87 MPa,这与样品显气孔率逐渐增大,体积密度逐渐降低相对应。样品的热导率从1.21 W/(m·K)降至0.58 W/(m·K),这是孔隙率及材料物相组成共同影响所致:一方面随孔隙率增大,样品的实际导热面积减小,使热导率下降[28];另一方面由于反应生成SiC,材料自身的导热能力上升,因此1 400 ℃之后,尽管发生碳热还原反应生成大量SiC,但由于孔隙率增加对热导率的降低作用大于SiC生成对热导率的提高作用,所以样品的热导率仍持续下降。

|

| 图 3 不同温度下烧结样品的显气孔率、热导率和抗压强度变化 Fig.3 Changes in apparent porosity, compressive strength and thermal conductivity of sintered samples at different temperatures |

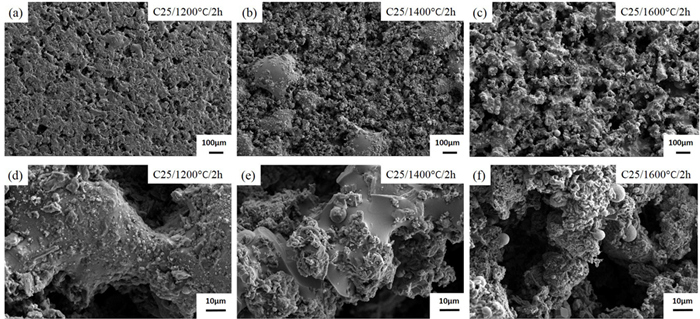

图 4为烧结样品的微观形貌随烧结温度的变化。随着烧结温度升高,样品的表面微观形貌(图 4(a)-(c))发生了显著变化。1 200 ℃的烧结样品以铁尾矿液相结合为主,组织较均匀,但由于PVA的气化和少量Fe2O3反应产生气体而出现少量的气孔。1 400 ℃的烧结样品由于碳热还原反应不断产生气体,导致表面气孔增多,而表面还存在少量冠状气泡,这是液相将气体包裹所致。烧结至1 600 ℃,随着液相的大量消耗以及烧结作用的加强,样品表面逐渐显露出更多的气孔,由于反应成孔,气体自由运动,导致孔洞形状各异。观察烧结样品断口处的骨架形貌(图 4(d)-(f)),1 200 ℃时,骨架以液相烧结为主并且结合紧密,这与表面形貌一致。烧结至1 400 ℃,可以看到有少量小颗粒SiC依附于骨架上,证实此时SiO2的碳热还原反应已经开始进行,但骨架仍以液相烧结为主。烧结至1 600 ℃,骨架形貌发生较大变化,出现较多相互结合的SiC颗粒,几乎将铁尾矿液相覆盖,骨架结合方式改变。

|

| 图 4 不同温度下烧结样品的微观扫描电镜图(SEM)(表面形貌(a)-(c), 骨架形貌(d)-(f)) Fig.4 SEM images of sintered samples at different temperatures (surface (a)-(c), skeleton (d)-(f)) |

考虑到制备出的多孔载体,其孔隙率越高越有利于浸渗相变材料,结合性能分析与微观形貌,烧结至1 600 ℃,铁尾矿的碳热还原反应较为完全,显气孔率为81.07%,热导率为0.58 W/(m·K)。而相同孔隙率的普通铁尾矿多孔陶瓷,其热导率仅为0.076 W/(m·K)[29],因此采用碳热还原法制备的多孔陶瓷热导率提高了6.6倍。

2.2 保温时间对铁尾矿多孔陶瓷的影响为了探究保温时间对碳热还原法制备铁尾矿多孔陶瓷结构和性能的影响,利用控制变量法,采用编号C25原料配方(表 2)并同时烧结至1 600 ℃,保温不同时间(1 h、2 h、3 h)制备样品,图 5为烧结样品XRD衍射分析图。

|

| 图 5 不同保温时间下烧结样品的XRD衍射分析 Fig.5 XRD pattern of sintered samples with different holding time |

从图中可以看出,保温1 h后,产物以SiC峰和Fe3Si峰为主,存在石墨峰和少量Fe3Si峰,没有出现SiO2的峰,说明铁尾矿中SiO2的碳热还原反应基本完成,Fe2O3还原产物最终以Fe3Si为主。保温2 h后,SiC峰和Fe3Si峰略有升高,石墨峰降低,出现少量Fe和Fe3O4的峰,这是由于时间延长,剩余石墨结合Fe2O3逐步进行碳热还原反应且反应较为复杂[30],同时石墨结合铁硅化合物生成SiC。保温3 h后,SiC、Fe3Si和Fe的峰都有所升高,并且出现少量FeO的峰,说明Fe2O3复杂的还原反应越来越完全,产物种类逐渐增多。少量石墨峰仍然存在是由于反应产生的大量气体产物自由运动而冲击骨架,使得骨架并非完全相互连通,少量石墨与未反应的液相接触面积有限,不能全部参与反应,而石墨的存在有利于铁尾矿多孔陶瓷热导率的提高[31]。由于铁尾矿其复杂的成分,导致保温时间越长,烧结产物越复杂,但仍未出现铁尾矿中其他氧化物(Al2O3、CaO、MgO等)碳化后的产物,说明该烧结温度还未达到其碳化温度[32-34]。

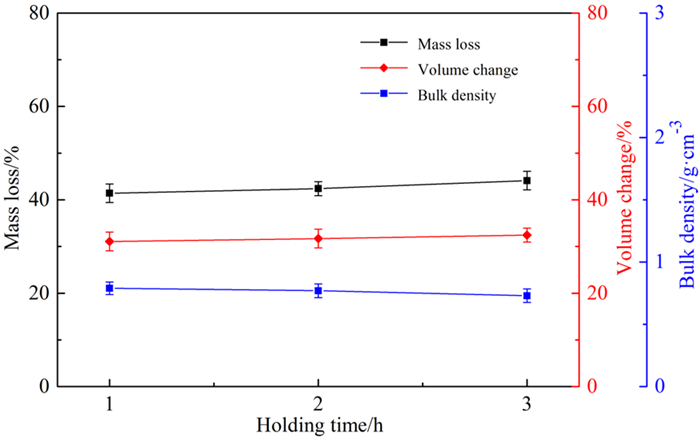

图 6为烧结样品的烧损率、体积变化和体积密度随保温时间的变化。从图中可以看出,样品的质量不断减少,体积略有膨胀,即烧损率从41.41%增至44.12%,体积变化率从31.08%增至32.44%,体积密度从0.79 g·cm-3降至0.73 g·cm-3,变化不大。这是由于烧结温度和石墨含量一定,保温1 h后SiO2基本完全反应,随着保温时间的延长,尽管铁尾矿的碳热还原反应继续进行,但仅有部分被包裹的少量剩余石墨能与铁尾矿液相继续进行还原反应,使得烧损率、体积变化和体积密度变化不大。

|

| 图 6 不同保温时间下烧结样品的烧损率、体积变化和体积密度 Fig.6 Changes in mass loss, bulk density and volume change of sintered samples with different holding time |

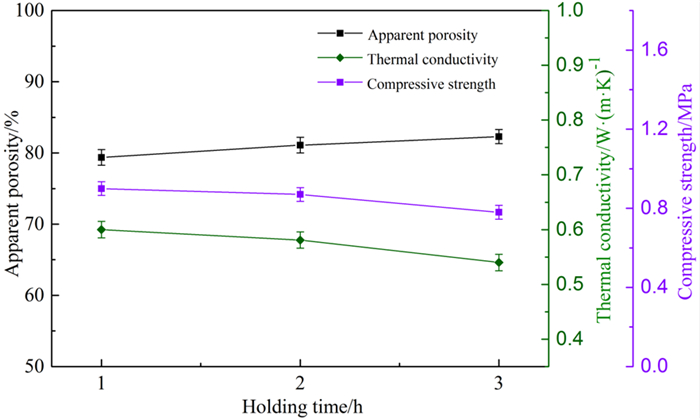

图 7为烧结样品的显气孔率、热导率和抗压强度随保温时间的变化。随着保温时间的延长,显气孔率整体呈现增长趋势,从79.37%增至82.30%,而热导率呈现下降趋势,从0.60 W/(m·K)降至0.53 W/(m·K)。因此,延长保温时间后,尽管不断生成SiC,但由于显气孔率的增大,样品的热导率仍有所降低[35]。样品的抗压强度从0.90 MPa降至0.78 MPa,这是由于生成的大量SiC颗粒之间烧结驱动力较弱,颗粒结合松散[36];其次,多孔骨架中被包裹的石墨颗粒参与碳热还原反应后产生气体,使得样品孔隙率增大,从而降低力学性能。

|

| 图 7 不同保温时间下烧结样品的显气孔率、热导率和抗压强度 Fig.7 Changes in apparent porosity, compressive strength and thermal conductivity of sintered samples with different holding time |

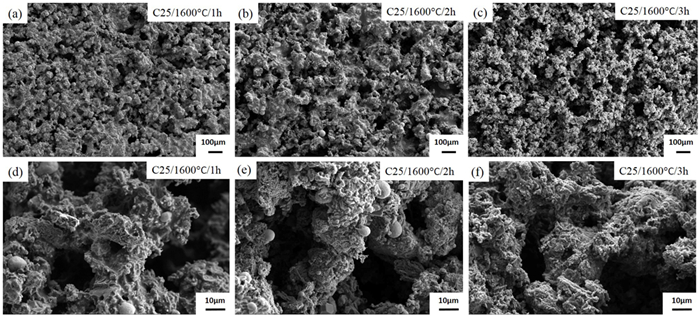

图 8为烧结样品的微观形貌随保温时间的变化。从图 8 (a)-(c)中可以看出,烧结1 h后,由于反应形成复杂的气体通道,样品表面较均匀地分布着形状各异的孔洞,表面气孔尺寸相对较小,骨架之间结合较好。烧结2 h后,样品表面的气孔数量增多,气孔的尺寸增大且形状越来越复杂,样品表面出现更多通孔。烧结3 h后,表面气孔越来越多,骨架结合松散,甚至部分脱落,扩大了气体通道,出现更大的孔洞。观察样品断口骨架的微观形貌(图 8 (d)-(f)),烧结1 h后,骨架出现大量的SiC颗粒,同时存在少量冠状液泡,结合紧密没有出现裂纹等缺陷。延长保温时间后,骨架上烧结产物SiC越来越多,骨架上SiC颗粒尺寸有所增大。烧结3 h后,冠状液泡消失且残留许多由于气体挥发而产生的孔洞,样品的力学性能较差。

|

| 图 8 不同保温时间下烧结样品的微观形貌(SEM)(表面形貌(a)-(c), 骨架形貌(d)-(f)) Fig.8 SEM images of sintered samples with different holding time (surface (a)-(c), skeleton (d)-(f)) |

综上所述,烧结至1 600 ℃后,保温时间对铁尾矿多孔陶瓷的影响较小,考虑烧结样品的热导率和力学性能,保温时间为2 h制备的铁尾矿多孔陶瓷的性能最优。

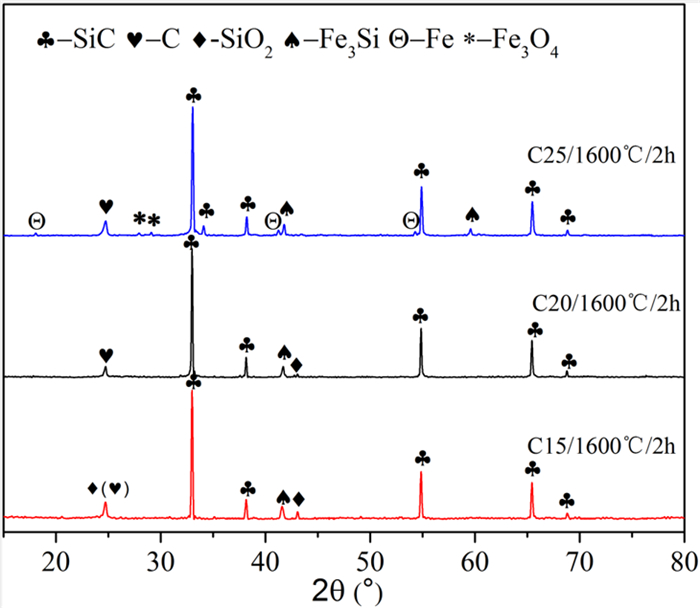

2.3 石墨含量对铁尾矿多孔陶瓷的影响为了探究石墨含量对铁尾矿多孔陶瓷结构和性能的影响,按表 2中三种不同的试验原料配方,将各坯体烧结至1 600 ℃并保温2 h,图 9为烧结样品XRD衍射分析图。

|

| 图 9 不同石墨含量的烧结样品XRD衍射分析 Fig.9 XRD pattern of sintered samples with different graphite contents |

观察C15烧结样品的XRD曲线,SiC峰为主峰并存在SiO2峰和Fe3Si峰,说明石墨与SiO2和Fe2O3发生了碳热还原反应,但此石墨添加量(15%)不足以使SiO2完全反应。观察C20烧结样品的XRD曲线,SiC和Fe3Si峰逐渐升高,石墨峰降低,存在微量的SiO2峰,说明SiO2的碳热还原反应较为完全,Fe2O3的反应持续进行。观察C25烧结样品XRD曲线,SiC峰和Fe3Si峰继续升高,SiO2峰完全消失,石墨峰略有升高,同时曲线出现了少量的Fe和Fe3O4的峰,这是由于石墨含量增多,足以使SiO2的碳热还原反应完全,SiC成为主相,但由于高温下Fe2O3的还原反应的多样性,导致铁尾矿多孔陶瓷成分复杂。无论石墨添加量多少,由于铁尾矿的碳热还原反应产物种类多且相互覆盖结合,并且孔隙结构复杂,因此,总会有少量石墨被包裹在产物颗粒之间而不能完全参与反应。

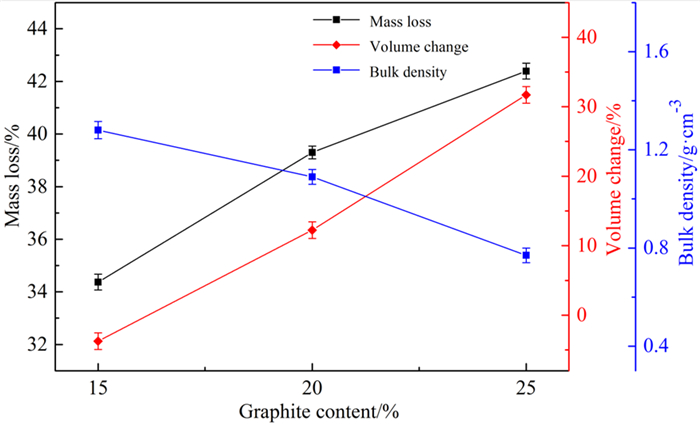

图 10为烧结样品的烧损率、体积变化和体积密度随石墨含量的变化。从图中可以看出,石墨含量对烧结产物的性能有着较大的影响,随着石墨含量的增多,样品烧损率和体积变化几乎呈直线增长,体积密度几乎呈直线降低。由于石墨的还原性,其含量增多会使碳热还原反应越来越完全,产生大量的气体产物,导致样品质量不断下降,即烧损率从34.37%增至42.39%。C15烧结样品由于存在大量液相在烧结冷却时的凝固现象,使得样品体积有所收缩[37],体积变化为-3.74%。

|

| 图 10 不同石墨含量的烧结样品烧损率、体积变化和体积密度 Fig.10 Changes in mass loss, bulk density and volume change of sintered samples with different graphite contents |

随着石墨添加量增多,液相不断消耗并产生发泡效应,导致体积不断膨胀,体积变化增至31.70%。而由于烧结样品的质量不断下降而体积在少量收缩后不断膨胀,导致体积密度不断下降,从1.28 g·cm-3降至0.77 g·cm-3。

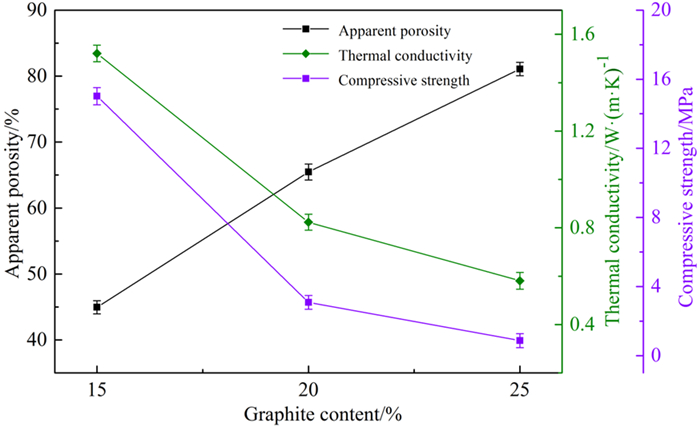

图 11为烧结样品的显气孔率、热导率和抗压强度随石墨含量的变化。由于反应产生的气体增多,在铁尾矿液相中的发泡效应越来越明显,导致样品的显气孔率呈直线增长,从44.96%增至81.07%。C15烧结样品以铁尾矿液相高温烧结为主,力学性能较好,其抗压强度为15.02 MPa。而C20烧结样品由于碳热还原反应越来越完全,导致液相不断消耗,大量气体挥发而形成气体通道,样品致密度降低,使得整体的力学性能降低,其抗压强度为3.09 MPa。C25烧结样品由于反应产生的气体逸出,提高孔隙率,对样品的力学性能影响较大,抗压强度为0.87 MPa。添加石墨后,相同的孔隙率下,虽然样品的热导率整体有了很大的提高[38],但随着石墨含量的增多,热导率呈现下降趋势,从1.52 W/(m·K)降至0.58 W/(m·K),这也进一步证实了热导率受孔隙率的影响较大,尽管生成的SiC越来越多,但随着显气孔率的增大,热导率仍有所降低。

|

| 图 11 不同石墨含量的烧结样品显气孔率、热导率和抗压强度 Fig.11 Changes in apparent porosity, compressive strength and thermal conductivity of sintered samples with different graphite contents |

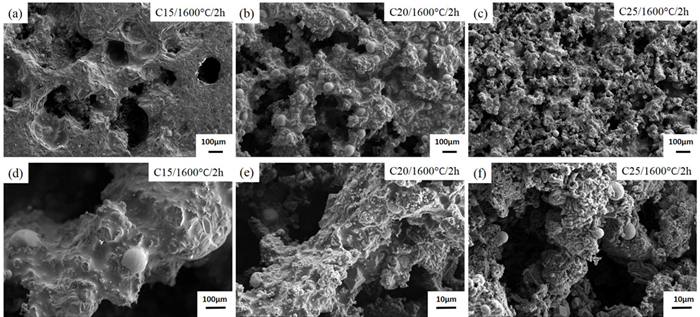

图 12为烧结样品的微观形貌随石墨含量的变化。观察样品表面微观形貌(图 12 (a)-(c)),可以看出C15烧结样品表面存在致密区域,气孔较少且分布不均匀,整体以液相烧结为主,骨架之间结合紧密。C20烧结样品仍以液相烧结为主,但气孔增多且分布仍不均匀,出现大量的冠状液珠,这是由于铁尾矿的液相较多,反应产生的气体增多难以挥发所致。C25烧结样品由于碳热还原反应较为完全,大量气体挥发导致样品表面产生形状各异的通孔且分布均匀。观察样品断口的微观形貌(图 12 (d)-(f)),C15和C20烧结样品骨架烧结结合紧密,没有出现裂纹等缺陷,强度较好,少量冠状液珠依附于骨架上,相比C15烧结样品骨架,C20烧结样品骨架出现较多的SiC颗粒。C25烧结样品骨架从以液相烧结为主向SiC颗粒相互结合转变,同时观察到骨架结合逐渐松散,出现少量由于气体挥发产生的缺口,力学性能降低。

|

| 图 12 不同石墨含量的烧结样品微观分析(SEM)(表面形貌(a)-(c), 骨架形貌(d)-(f)) Fig.12 SEM images of sintered samples with different graphite contents (surface (a)-(c), skeleton (d)-(f)) |

综上所述,添加25%石墨含量的样品的综合性能最优,可以达到提高高孔隙率的铁尾矿多孔陶瓷热导率的目的,但样品的抗压强度较低,因此,如何提高制备样品的力学性能是研究的重点。

3 结论(1) 通过碳热还原法制备的铁尾矿多孔陶瓷,将尾矿中较低热导率的SiO2等氧化物和矿物相转变为高热导率的SiC和金属相,克服了高孔隙率热导率低的局限,可以用作低成本的相变材料多孔载体。

(2) 采用控制变量法,通过改变烧结温度、保温时间和石墨含量三个因素,可以调控铁尾矿多孔陶瓷的性能指标,其显气孔率的变化范围是39.30%~82.30%,热导率变化范围是0.53 W/(m·K)~1.52 W/(m·K),体积密度变化范围是0.73 g·cm-3~1.54 g·cm-3,抗压强度变化范围是0.78 MPa~15.02 MPa。当石墨含量为25%、烧结温度为1600 ℃、保温时间为2 h时,铁尾矿多孔陶瓷的性能最优,其显气孔率为81.07%,热导率为0.58 W/(m·K),与相同孔隙率的普通铁尾矿多孔陶瓷相比,热导率提高了6.6倍。

(3) 铁尾矿多孔陶瓷的结构与性能受烧结温度和石墨含量影响较大,保温时间影响较小。碳热还原反应越完全,产生的气体越多,其热导率受孔隙率的影响远大于SiC生成量的影响;多孔陶瓷通过碳热还原反应产生气体而自然成孔,对多孔陶瓷力学性能有较大影响,因此如何提高制备样品的力学性能是今后试验研究的重点和难点。本研究为铁尾矿在复合相变材料载体领域的利用提供一种新思路。

| [1] |

JOON KYU LEE, JULIE Q. SHANG, HONGLIU WANG, et al. In-situ study of beneficial utilization of coal flyash in reactive mine tailings[J]. Journal of Environmental Management, 2014, 135: 73-80.

|

| [2] |

YIN H R, MA M X, BAI J G, et al. Fabrication of foam glass from iron tailings[J]. Materials Letters, 2016, 185: 511-513. |

| [3] |

王威, 刘红召, 高照国, 等. 某铁尾矿还原焙烧试验研究[J]. 矿产保护与利用, 2015(2): 59-62. |

| [4] |

马亚梦, 谭秀民, 毛香菊, 等. 典型铁尾矿库重金属污染评价及生态修复建议[J]. 矿产保护与利用, 2016(3): 49-56. |

| [5] |

张以河, 胡攀, 张娜, 等. 铁矿废石及尾矿资源综合利用与绿色矿山建设[J]. 资源与产业, 2019, 21(3): 1-13. |

| [6] |

MOHAMED S, VAN D M E M, ALTERMANN W, et al. Addendum to "Process development for elemental recovery from PGM tailings by thermochemical treatment:Preliminary major element extraction studies using ammonium sulphate as extracting agent"[J]. Waste Manage, 2017, 66: 222-224. |

| [7] |

PEDRO DOMINGOS DAUCE, GUILHERME BERNARDES DE CASTRO, MARGARIDA MÁRCIA FERNANDES LIMA, et al. Characterisation and magnetic concentration of an iron ore tailings[J]. Journal of Materials Research and Technology, 2019, 8(1): 1052-1059. |

| [8] |

LIU J, MENG J P, LIANG J S, et al. Effect of rare earth Ce on the far infrared radiation property of iron ore tailings ceramics[J]. Materials Research Bulletin, 2015, 66: 26-31. |

| [9] |

吕扬, 贺燕. 铁尾矿制备的分子筛MCM-41吸附剂对废水中Ni2+的吸附行为[J]. 材料保护, 2010, 43(6): 75-78, 93. |

| [10] |

张学董, 朱晓丽, 么琳, 等. 高掺量铁尾矿陶粒滤料的制备[J]. 科技创新与应用, 2014(15): 26-27. |

| [11] |

李奕然, 叶国华, 朱冰龙, 等. 选择性分散絮凝-磁选工艺回收云南上厂铁尾矿中的铁[J]. 矿产保护与利用, 2018(2): 63-68. |

| [12] |

余长军. 细粒矿物脱水技术研究现状及发展趋势[J]. 煤炭与化工, 2017, 40(2): 1-4. |

| [13] |

HU Y, XIAO Z, WANG H P, et al. Fabrication and characterization of porous CaSiO3 ceramics[J]. Ceramics International, 2019, 45(3): 3710-3714. |

| [14] |

GRINCHUK P S, KIYASHKO M V, ABUHIMD H M, et al. Effect of technological parameters on densification of reaction bonded Si/SiC ceramics[J]. Journal of the European Ceramic Society, 2018, 38(15): 4815-4823. |

| [15] |

许建鑫, 单英春, 王光, 等. 形核密度对AlON粉体合成及其透明陶瓷制备的影响[J]. 无机材料学报, 2018, 33(4): 373-379. |

| [16] |

茅茜茜, 徐勇刚, 毛小建, 等. 碳热还原氮化法结合泡沫前驱体制备超细氮化铝粉体[J]. 无机材料学报, 2019, 34(10): 1123-1127. |

| [17] |

LI C Y, LI K Z, OY H B, et al. Effect of ZrO2 morphology on the ablation resistance of carbon/carbon composites containing ZrC prepared by the carbothermal reduction reaction[J]. Corrosion Science, 2016, 102: 405-412. |

| [18] |

JACOB R, BELUSKO M, LIU M, et al. Using renewables coupled with thermal energy storage to reduce natural gas consumption in higher temperature commercial/industrial applications[J]. Renewable Energy, 2019, 131: 1035-1046. |

| [19] |

FARID M M, KHUDHAIR A M, RAZACK S A K, et al. A review on phase change energy storage:materials and applications[J]. Energy Conversion and Management, 2003, 9-10: 1597-1615. |

| [20] |

AHMAD M, ADAM H M, DAVID R. Melting of phase change material assisted by expanded metal mesh[J]. Applied Thermal Engineering, 2015, 90: 1052-1060. |

| [21] |

PY X, OLIVES R, MAURAN S. Paraffin/porous-graphite-matrix composite as a high and constant power thermal storage material[J]. International Journal of Heat and Mass Transfer, 2001, 44(14): 2727-2737. |

| [22] |

GE S T, LIN L G, ZHANG H J, et al. Synthesis of hierarchically porous mullite ceramics with improved thermal insulation via foam-gelcasting combined with pore former addition[J]. Advances in Applied Ceramics, 2018, 117: 493-499. |

| [23] |

LEE J H, KIM W Y, YANG T Y, et al. Fabrication of porous ceramic composites with improved compressive strength from coal fly ash[J]. Advances in Applied Ceramics, 2011, 110: 244-250. |

| [24] |

李润丰, 周洋, 李世波, 等. 北京地区细颗粒铁尾矿烧结过程与机理研究[J]. 建筑材料学报, 2018, 21(4): 672-677. |

| [25] |

WANG C, CHEN X X, DANG C, et al. Preparation of ceramsite from C&D waste and Baiyunebo tailings[J]. Procedia Environmental Sciences, 2016, 31: 211-217. |

| [26] |

LIN Y J, TANG C P. The effects of starting precursors on the carbothermal syn-thesis of SiC powders[J]. Ceramics International, 2003, 29(1): 69-75. |

| [27] |

邹冀, 张国军, 傅正义. 超高温陶瓷的无压烧结致密化与微结构调控[J]. 稀有金属, 2019, 43(11): 1221-1235. |

| [28] |

于文刚.页岩热导率的影响因素分析及数值模拟[D].成都: 西南石油大学, 2018. http://cdmd.cnki.com.cn/Article/CDMD-10615-1019000058.htm

|

| [29] |

LI R F, ZHOU Y, LI C W, et al. Recycling of industrial waste iron tailings in porous bricks with low thermal conductivity[J]. Construction and Building Materials, 2019, 213: 43-50. |

| [30] |

田茂洪.Fe2O3还原过程中气固反应流的格子气自动机模拟研究[D].重庆: 重庆大学, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10611-1017722437.htm

|

| [31] |

MACHIDA Y, MATSUMOTO N, ISONO T, et al. Phonon hydrodynamics and ultrahigh-room-temperature thermal conductivity in thin graphite[J]. Science, 2020, 367: 309-312. |

| [32] |

GAEL LEVÊQUE, STÉPHANE ABANADES. Investigation of thermal and carbothermal reduction of volatile oxides (ZnO, SnO2, GeO2, and MgO) via solar-driven vacuum thermogravimetry for thermochemical production of solar fuels[J]. Thermochim Acta, 2015, 605: 86-94. |

| [33] |

华富强, 刘艳涛, 杨粮铭, 等. 用于隔热保温的多孔氧化铝陶瓷的制备与研究[J]. 硅酸盐学报, 2019, 38: 1030-1037. |

| [34] |

ROBERT A. FRANK, CHARLES W. FINN, JOHN F. ELLIOTT. Physical chemistry of the carbothermic reduction of alumina in the presence of a metallic solvent: Part Ⅱ. Measurements of kinetics of reaction[J]. Metallurgical and Materials Transactions B. 1989, 20(2): 161-173.

|

| [35] |

葛胜涛.发泡-注凝成型法制备莫来石多级孔陶瓷及其力学/热学性能研究[D].武汉: 武汉科技大学, 2019. http://cdmd.cnki.com.cn/Article/CDMD-10488-1019045571.htm

|

| [36] |

王坤. 碳化硅技术陶瓷无压烧结工艺研究[J]. 陶瓷, 2019(6): 43-53. |

| [37] |

徐建辉, 杨秉俭, 苏俊义. 考虑凝固收缩作用的凝固过程及其液相流动的有限元计算模型[J]. 南昌航空工业学院学报, 1995(2): 11-17. |

| [38] |

李润丰.铁尾矿多孔陶瓷/石蜡复合相变储能材料的制备与性能研究[D].北京: 北京交通大学, 2019. http://cdmd.cnki.com.cn/Article/CDMD-10004-1019253792.htm

|

2020

2020