| 陕北子长煤三种无机抑制剂浮选脱硫降灰研究 |

2. 自然资源部煤炭资源勘查与综合利用重点实验室, 陕西 西安 710021;

3. 国家能源集团宁夏煤业有限责任公司洗选中心, 宁夏 石嘴山 753000

2. Key Laboratory of Coal Resources Exploration and Comprehensive Utilization, Ministry of Natural Resources, Xi'an 710021, Shaanxi, China;

3. Coal Washing & Preparation Center, Ningxia Coal Industry Co., Ltd, CHN ENERGY, ShiZuishan 753000, Ningxia, China

在我国,煤炭占能源结构的70%以上,高硫煤的燃烧过程中会释放SO2、SO3和H2S等有毒有害气体,不仅腐蚀设备,而且污染空气,甚至形成酸雨,对生态环境造成严重危害并影响人体健康,因此必须对高硫煤进行清洁利用[1-2]。煤中硫是评价煤质的重要指标之一,按赋存状态可分为无机硫和有机硫,无机硫主要以硫化物(黄铁矿、白铁矿、砷铁矿)、单质硫、硫酸盐(石膏、绿矾等)形式存在,有机硫多以硫醇、硫醚、硫醌、噻吩等形态存在[3]。据统计,煤中无机硫占60%~70%,有机硫占30%~40%。其中无机硫大多以硫化物形式存在,且以黄铁矿为主。大多数研究者表明应在燃烧前最大程度地脱硫[4],以防在燃烧的过程中产生污染物。目前,浮选法是较为经济有效的方法,可以脱除大部分的无机硫[5],在细粒煤泥的物理法脱硫中占据了重要的地位。

但是常规的浮选方法对硫分的脱除有限,FeS2和煤在可浮性方面具有相似的物理化学特征,一方面需要寻找选择性好的捕收剂,另一方面需要寻找合适的黄铁矿抑制剂[6]。但对于煤炭工业生产来说,高效捕收剂的成本过高,而实现细粒煤有效脱硫的途径主要是寻找一种高效、无污染且经济的黄铁矿抑制剂。朱振娜等[7]针对川东矿区的细粒高硫煤,对比了常规浮选和加入氧化钙抑制剂的浮选脱硫降灰效果,结果表明,在矿浆质量浓度为80 g/L、氧化钙用量为4 000 g/t时,可使精煤的硫分有效降低。刘森等[8]对比了无机抑制剂石灰和有机抑制剂维生素、巯基乙酸剂对于煤泥脱硫降灰的影响,试验结果表明当巯基乙酸用量为400 g/t时,脱硫效果最好。熊明金等[9]以贵州高硫煤为研究对象,采用深度浮选联合氧化方法进行脱灰脱硫提质试验,对比了三种无机抑制剂CaO、NaOH和Na2CO3对硫分的抑制作用,结果表明,用量为4 000 g/t的CaO脱硫降灰效果最好,得到了精煤灰分为5.62%、硫分为1.34%的低灰低硫优质产品。

目前添加抑制剂的浮选脱硫降灰试验研究中,有机抑制剂虽有较好的脱硫效果,但相较其他药剂价格昂贵,无机抑制剂有价格廉价、原料来源广泛等众多优点,但部分由于毒性较高而被禁止使用,例如氰化物、次氯酸钙等[10],只停留在实验室阶段,因此在此研究中,选用三种无毒的无机化合物氧化钙(CaO)、硫酸铵[(NH4)2SO4]、十水合焦磷酸钠(Na4P2O7·10H2O)作为试验的抑制剂,对比三种无毒无机抑制剂的抑制作用,并按照不同的质量比组合药剂进行脱硫降灰试验,通过煤岩光片观察浮选前后,煤中黄铁矿的分布变化情况,以实现高硫煤的高效清洁利用。

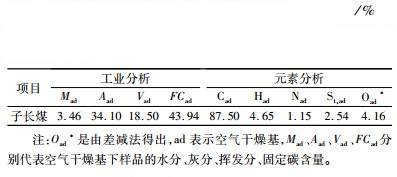

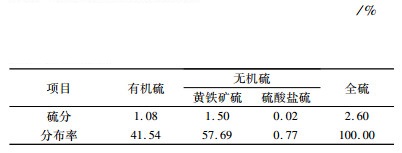

1 试验原煤及试验方法 1.1 试验原料原样采自陕西省延安市子长县禾草沟煤矿。表 1为原煤的工业分析和元素分析结果,表 2为原煤中硫的形态分布结果。

| 表 1 子长原煤的工业分析和元素分析结果 Table 1 The results of proximate analysis and ultimate analysis of Zichang raw coal |

|

| 表 2 子长原煤硫的形态分布 Table 2 The results of morphological distribution of sulfur in Zichang raw coal |

|

由表 1可得子长原煤的灰分为34.10%,硫元素含量为2.54%,属于高灰、中高硫煤,固定碳含量和挥发分都较低,属于低阶烟煤。

由表 2可知子长原煤中有机硫含量为1.08%,占全硫的41.54%;黄铁矿硫含量为1.50%,占全硫的57.69%。煤中黄铁矿含量较高,适宜用物理法脱除。

1.2 试验方法 1.2.1 筛分与浮沉方法筛分试验中,将破碎至-0.5 mm缩分后的原煤称取500.00 g,使用振筛机进行小筛分试验了解其粒度组成。另外再称取500.00 g原煤,按照国标GB/T 478—2008《煤炭浮沉试验方法》进行浮沉试验,试验中所用重液为氯化锌。

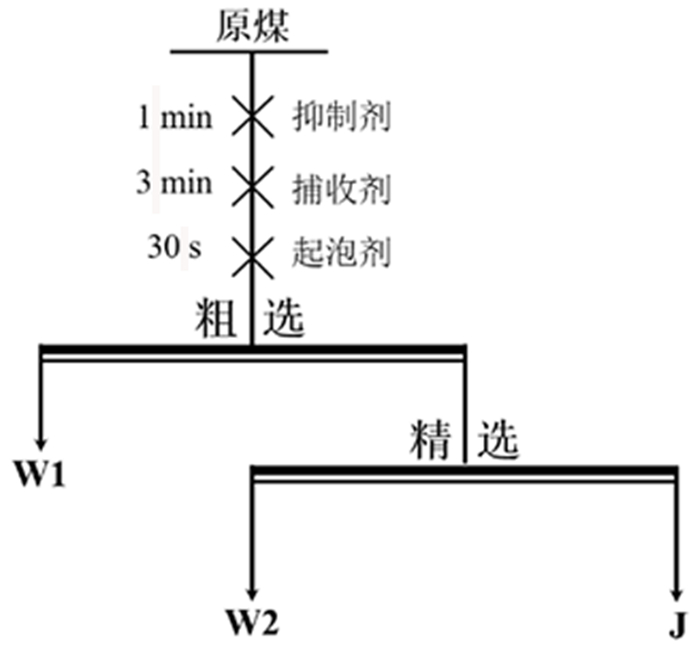

1.2.2 浮选脱硫试验浮选脱硫试验首先探索煤浆浓度、捕收剂最佳用量对浮选效果的影响,选用煤油作为捕收剂、仲辛醇作为起泡剂,捕收剂与起泡剂质量比为4 ∶ 1,试验中浮选机转速1 900 r/min、刮板转速20 r/min、充气量0.2 m3/h。其次探索三种抑制剂CaO、(NH4)2SO4、Na4P2O7·10H2O对子长煤脱硫降灰效果的影响。采用“一次粗选、一次精选”的浮选流程,浮选试验的流程见图 1,试验中共有三种产品,尾煤1、尾煤2以及精煤,分别用W1、W2、J符号来表示,合计的结果用T表示。

|

| 图 1 浮选流程 Fig.1 Flotation diagram |

1.2.3 硫分表征及评价参数

试验根据国标GB/T 214—2007《煤中全硫的测定方法》对所有产品进行全硫测定,测定方法为库伦滴定法,其全硫结果最终由电脑处理得到。试验中采用长沙开元仪器有限公司5E-S3200的测硫仪。评价参数有脱灰率(1)、可燃体回收率(2)、全硫脱除率(3)、脱硫效率(4),其计算公式[11-12]如下所示:

| $ {{\eta _A} = \frac{{100 \cdot {A_y} - {\gamma _j} \cdot {A_j}}}{{{A_y}}}} $ | (1) |

| $ {{\eta _r} = \frac{{{\gamma _j}\left( {100 \cdot {A_j}} \right) \times 100}}{{100\left( {100 - {A_y}} \right)}}} $ | (2) |

| $ {{\eta _{s, t}} = \frac{{100 \cdot {S_y} - {\gamma _j} \cdot {S_j}}}{{{S_y}}}} $ | (3) |

| $ {{\eta _s} = \frac{{{\gamma _j}\left( {{S_y} - {S_j}} \right) \times 100}}{{{S_y}\left( {100 - {A_y} - {S_y}} \right)}}} $ | (4) |

式中:ηA、ηr、ηs, t、ηs分别为脱灰率(%)、可燃体回收率(%)、全硫脱除率(%)、脱硫效率(%),Aj为精煤灰分(%),Ay为原煤灰分(%),Sj为精煤硫分(%),Sy为原煤硫分(%),γj为精煤产率(%)。

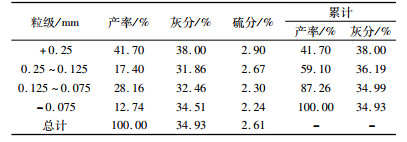

2 结果与讨论 2.1 子长原煤的筛分及浮沉特征| 表 3 原煤筛分试验结果 Table 3 Results of raw coal screening test |

|

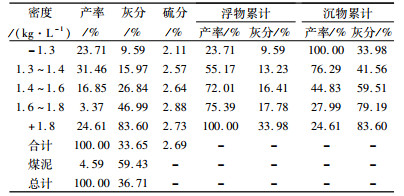

| 表 4 原煤浮沉试验结果 Table 4 Results of raw coal sink-float test |

|

由表 3可知,相较于其他粒级,小筛分试验中+0.25 mm粒级的产率、灰分和硫分最高,分别为41.70%、38.00%和2.90%。但对于脱硫浮选试验来说,一方面需要黄铁矿和煤的解离度较好,但往往在磨矿粒度较大时,煤和黄铁矿的解离不够,另一方面为了防止在浮选时颗粒太粗导致煤样从气泡上脱落,损失在尾煤中,若将+0.25 mm粒级的煤样再磨后,粒度太细又会导致浮选试验难以进行,故选择-0.25 mm粒级的煤样作原煤进行浮选试验。

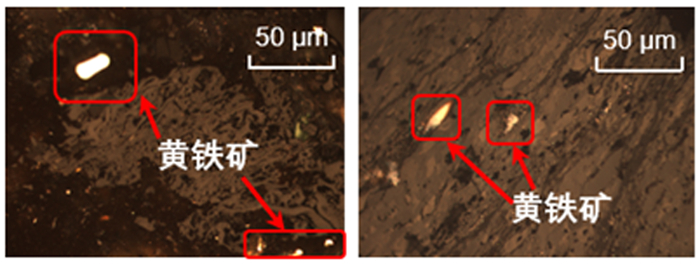

由表 4可知,当密度级在1.3~1.4 kg/L时,产率最高为31.46%,是该煤样的主导密度级。随着密度级的增大,样品的灰分逐渐增大,样品的硫分呈现先增加后减少的趋势,说明该煤样中的硫分主要来源于中间密度级。为进一步探索黄铁矿硫在煤中的嵌布状态,制作了-0.25 mm粒级的煤岩光片,在光学显微镜下观察黄铁矿的嵌布状态,结果见图 2。

|

| 图 2 原煤-0.25 mm粒度级煤岩光片显微镜图片 Fig.2 The particle size of -0.25 mm coal petrography slices microscope image of raw coal |

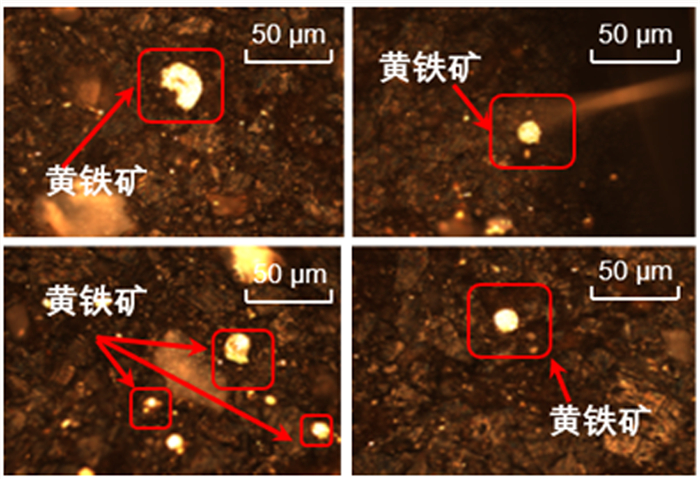

图 2显示,红色框中为黄铁矿,是无机硫的主要存在形态[13],在-0.25 mm粒级中主要呈现分散状的分布,以莓球状为主,也有星点状的黄铁矿微晶存在,主要和煤连生[14],且嵌布粒度大部分小于50 μm,通过密度差异对硫分进行脱除的物理法较为困难,适宜采用利用表面性质差异的浮选法。

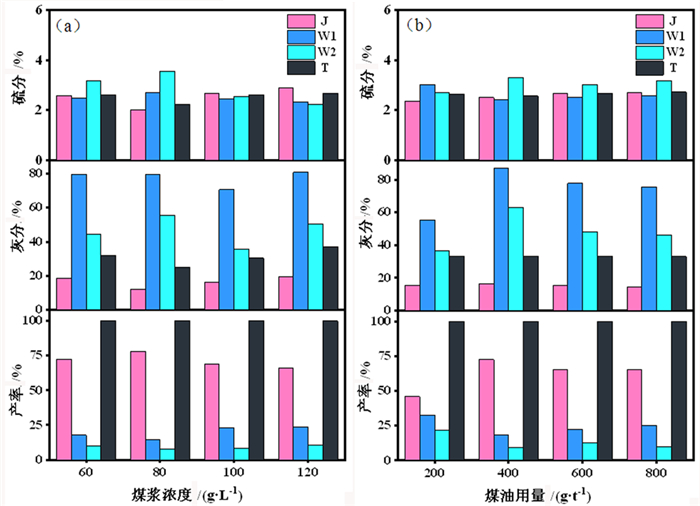

2.2 浮选试验条件探索探索了煤浆浓度、煤油(捕收剂)用量对分选效果的影响,不同因素下子长煤浮选试验的结果如图 3所示,各因素对各评价参数的影响绘于图 4。

|

| 图 3 不同煤浆浓度、煤油用量下的浮选脱硫降灰试验结果 Fig.3 Desulphurization and ash reduction test results of flotation under different pulp density and dosage of kerosene |

|

| 图 4 不同煤浆浓度和煤油用量下的评价参数 Fig.4 Evaluation parameters under different pulp density and dosage of kerosene |

图 3(a)结果显示,随着煤浆浓度的增加,在80 g·L-1时精煤产率达到最大(为77.99%),精煤灰分和硫分最低(分别为12.13%和2.00%)。

图 3(b)表明,精煤产率随着煤油用量的增大呈先增大后降低的规律,并在煤油用量为400 g/t时达到最大,为72.84%。随着煤油用量的逐渐增大,精煤灰分约在14.38%~16.01%之间,精煤硫分约在2.37%~2.71%之间,波动范围均较小,说明煤油用量的变化对于此种煤的脱硫降灰效果影响不大。

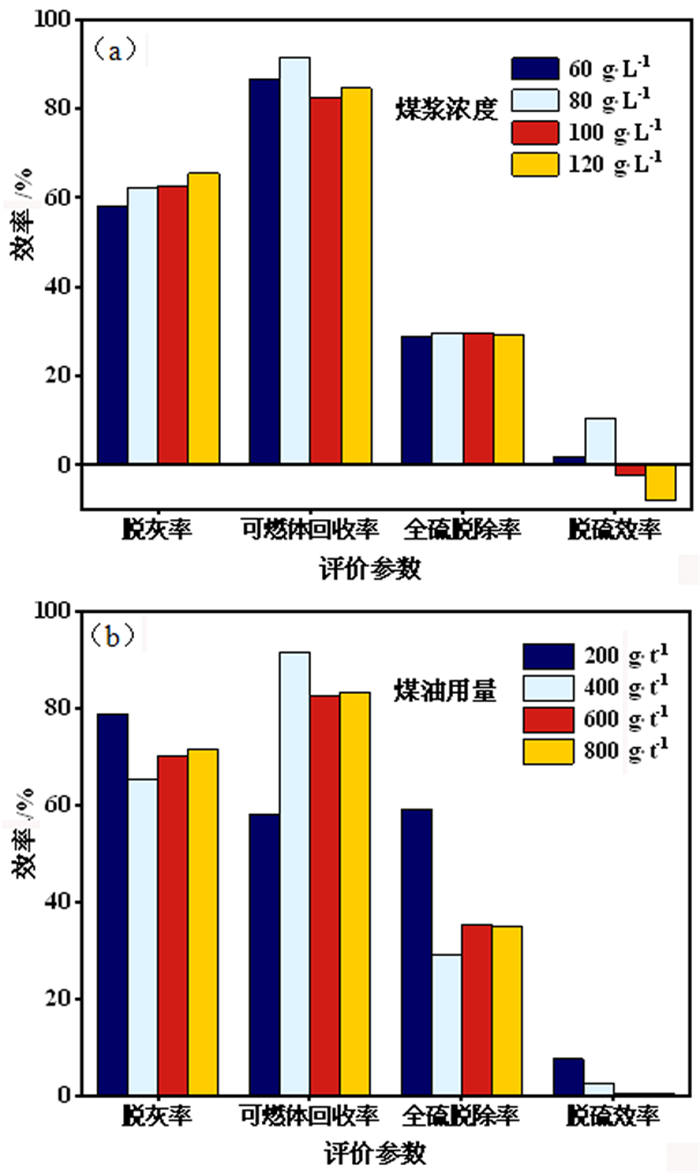

在图 4(a)中,煤浆浓度逐渐增大,脱灰率逐渐增大,可燃体回收率和脱硫效率在煤浆浓度为80 g/L时达到最大,全硫脱除率的变化范围较小,脱硫效率在100 g/L和120 g/L时出现了负值,说明精煤的硫分大于原煤的硫分,其原因是黄铁矿和煤表面疏水性都较好,煤油作捕收剂时对其不具有选择性,但此次试验目的是寻找合适的抑制剂,对捕收剂的选择性不作研究。因此在煤浆浓度为80 g/L时分选效果最好。

由图 4(b)可知,可燃体回收率在煤油用量为400 g/t时达到最大91.40%,脱灰率为65.17%,全硫脱除率为29.15%,脱硫降灰效果相较其他用量较好,结合图 3(b)中其精煤的产率最大为72.84%,为得到更多的合格精煤产品,因此煤油捕收剂的最佳用量为400 g/t。

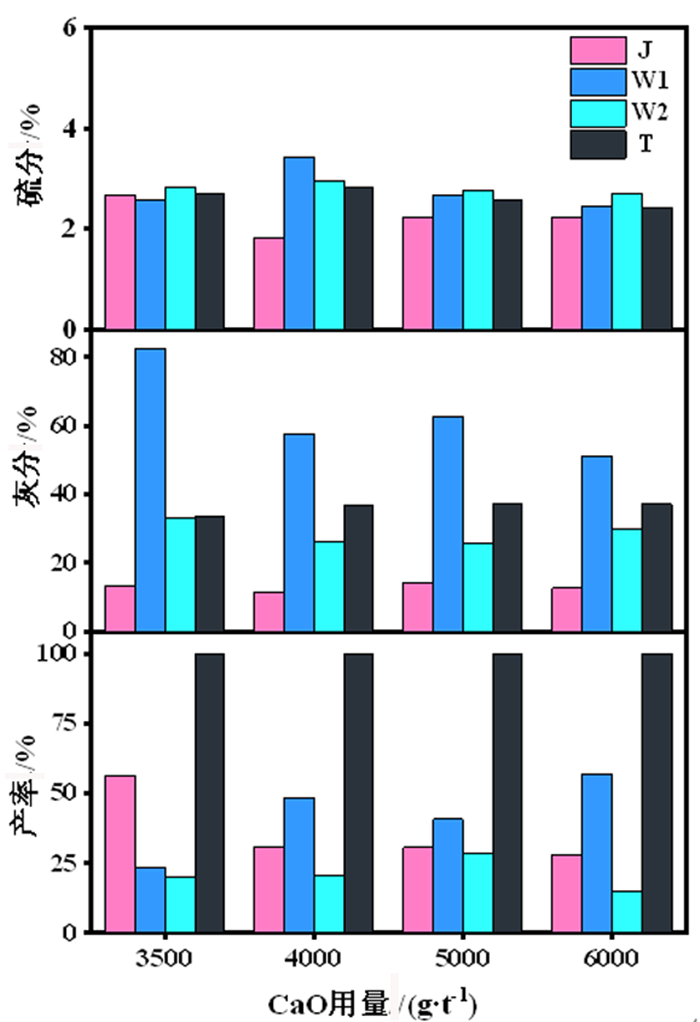

2.3 无机抑制剂对脱硫降灰效果的影响 2.3.1 CaO用量对脱硫降灰效果的影响CaO作抑制剂,用量分别为3 500、4 000、5 000、6 000 g/t时,考察其对脱硫降灰效果的影响。浮选试验结果见图 5。

|

| 图 5 不同CaO用量下的浮选脱硫降灰试验结果 Fig.5 Desulphurization and ash reduction test results of flotation under different dosage of CaO |

图 5结果显示,随着CaO用量的增加,精煤产率由56.36%逐渐减小到28.08%,变化幅度较大,精煤硫分先减少后增大。CaO在水中生成Ca2+,Ca2+在黄铁矿的表面产生吸附,进而形成有CaO、CaSO4、Ca(OH)2和Fe(OH)3等亲水性物质的薄膜,提高矿物表面的水化性,从而降低黄铁矿的可浮性,抑制其上浮[15-18]。但在其用量逐渐增大的过程中,CaO过多会促使煤颗粒凝聚,使泡沫发黏,影响浮选过程的正常进行,降低其分选效果[19-20]。所以在CaO用量为4 000 g/t时,精煤的灰分和硫分最低,此时的脱硫降灰效果最好。

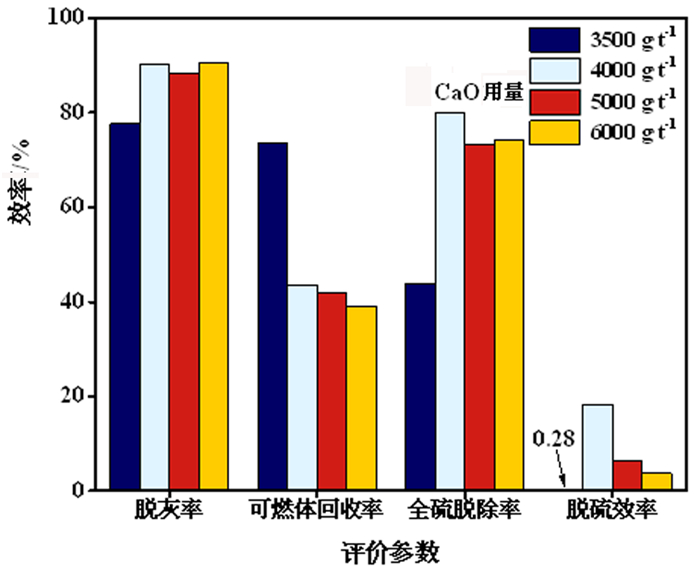

由图 6可知,不同CaO用量下脱灰率呈现先增大后逐渐趋于平稳的趋势,可燃体回收率呈现逐渐减小的趋势,全硫脱除率和脱硫效率均呈现先增大后减小的趋势,并在用量为4 000 g/t时达到最高。此结果和图 5所体现的硫分的变化规律一致,说明CaO的抑制作用显著。

|

| 图 6 不同CaO用量下的评价参数 Fig.6 Evaluation parameters under different dosage of CaO |

2.3.2 (NH4)2SO4用量对脱硫降灰效果的影响

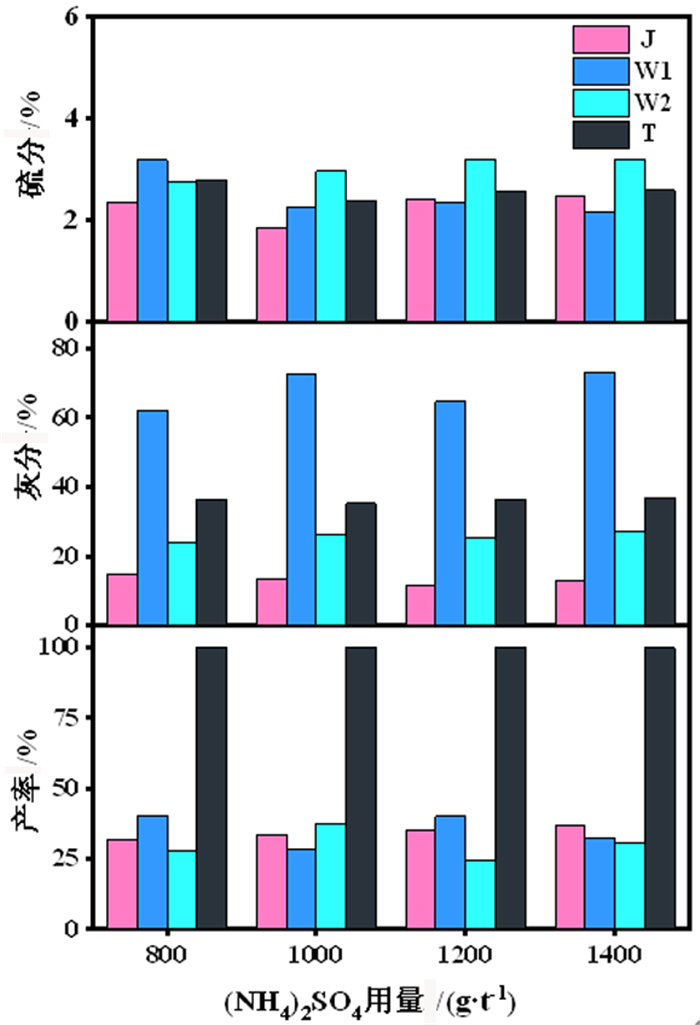

(NH4)2SO4作抑制剂,用量分别为800、1 000、1 200、1 400 g/t时,考察其对脱硫降灰效果的影响。浮选试验结果见图 7。

|

| 图 7 不同(NH4)2SO4用量下的浮选脱硫降灰试验结果 Fig.7 Desulphurization and ash reduction test results of flotation under different dosage of (NH4)2SO4 |

由图 7可知,随着(NH4)2SO4用量的增加,精煤的产率由31.67%增大至36.85%,变化幅度较小;(NH4)2SO4用量为1 200 g/t时,精煤灰分达到最低,为11.66%,但整体变化范围较小,脱灰效果相差不大;精煤的硫分在用量为1 000 g/t时最低,为1.83%。

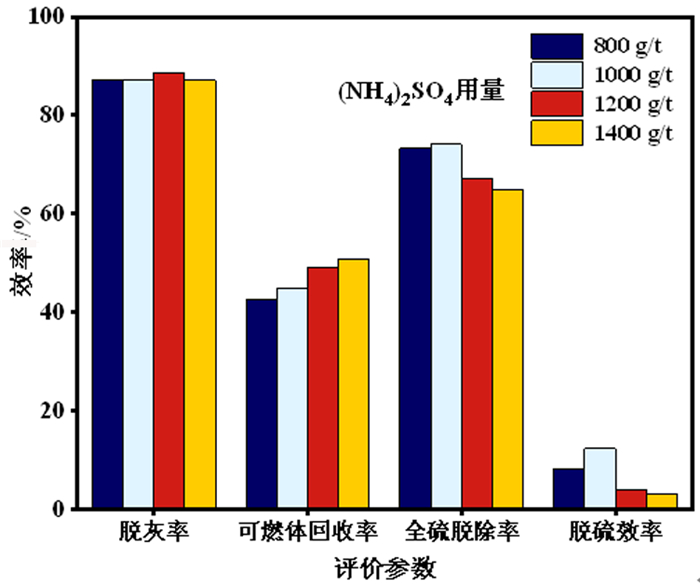

由图 8可知,随着(NH4)2SO4用量的增加,脱灰率均在87.00%以上,且上下浮动范围只有1.63%,说明其脱灰效果较好且比较稳定;可燃体回收率逐渐增大,在1 000 g/t时全硫脱除率和脱硫效率达到最高,分别为74.10%和12.35%,所以(NH4)2SO4的最佳用量为1 000 g/t。

|

| 图 8 不同(NH4)2SO4用量下的评价参数 Fig.8 Evaluation parameters under different dosage of (NH4)2SO4 |

2.3.3 Na4P2O7·10H2O用量对脱硫降灰效果的影响

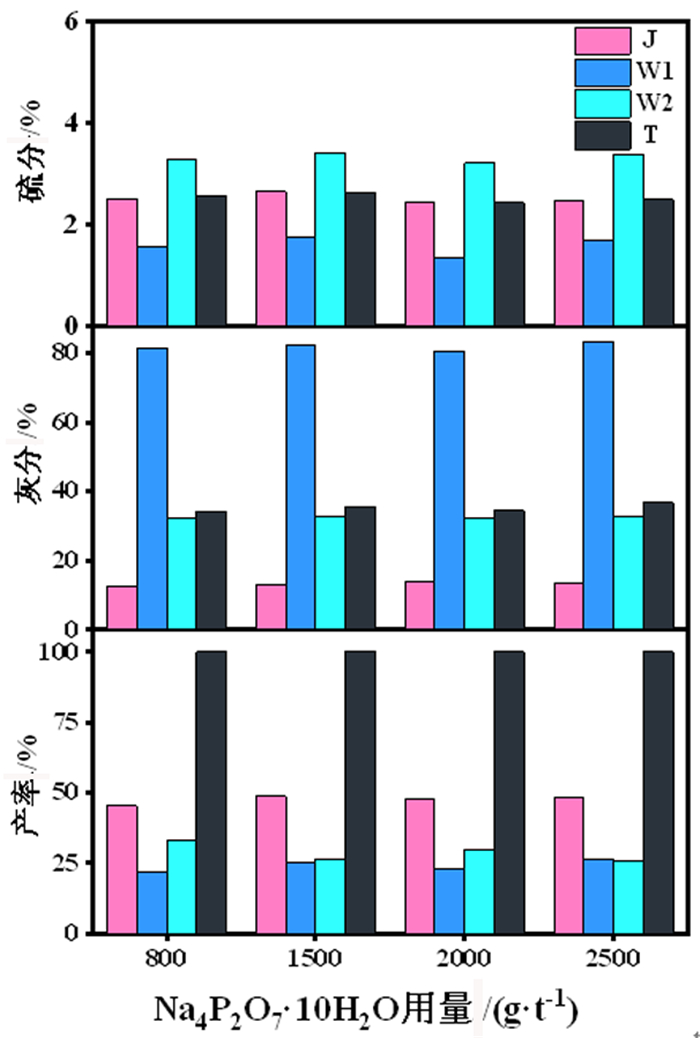

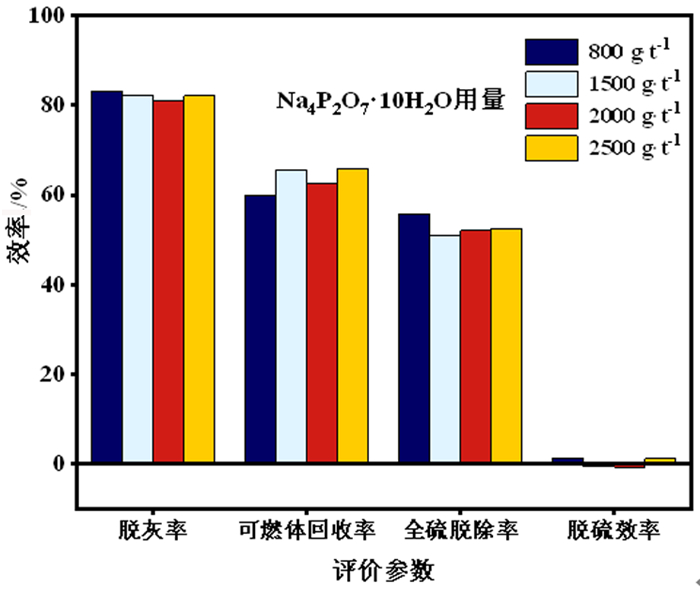

Na4P2O7·10H2O作抑制剂,用量分别为800、1 500、2 000、2 500 g/t时,考察其对脱硫降灰效果的影响。浮选试验结果见图 9。

|

| 图 9 不同十水合焦磷酸钠用量下的浮选试验结果 Fig.9 Desulphurization and ash reduction test results of flotation under different dosage of Na4P2O7·10H2O |

由图 9可知,浮选后的精煤硫分较高,均在2.40%以上,而W1硫分较低,最低为1.33%。精煤的灰分较为稳定变化较小,且和不加抑制时的浮选结果相比,大致相同,均在13.00%上下浮动。通常情况下焦磷酸钠和二价的金属离子有较强的络合能力[21],能生成对应的金属盐,从而吸附在矿物的表面提高亲水性,但在粗选加入Na4P2O7·10H2O抑制剂后,出现了完全相反的试验结果。焦磷酸钠作为闪锌矿和硫铁矿的常用抑制剂,在煤浮选中的作用机理可能更为复杂,试验中不仅没有提高黄铁矿表面的亲水性,反而使其更多地被分选至精煤中,增强了煤油对于黄铁矿的捕收作用,所以Na4P2O7·10H2O不适用于本煤样的浮选脱硫降灰试验。

在图 10中,随着Na4P2O7·10H2O用量的逐渐增加,四个评价参数的变化不明显,均在较小的范围内浮动,脱灰率均在80.00%以上,较不加抑制的试验有所提高,但又低于CaO和(NH4)2SO4的作用效果;可燃体回收率较高均在60.00%以上;全硫脱除率在50.00%上下浮动,脱硫效率均低于2.00%,且出现了负值,说明其脱硫效果差。所以本试验中不将Na4P2O7·10H2O列入组合抑制剂的浮选试验中。

|

| 图 10 不同Na4P2O7·10H2O用量下的评价参数 Fig.10 Evaluation parameters under different dosage of Na4P2O7·10H2O |

2.3.4 CaO和(NH4)2SO4组合抑制剂对脱硫降灰效果的影响

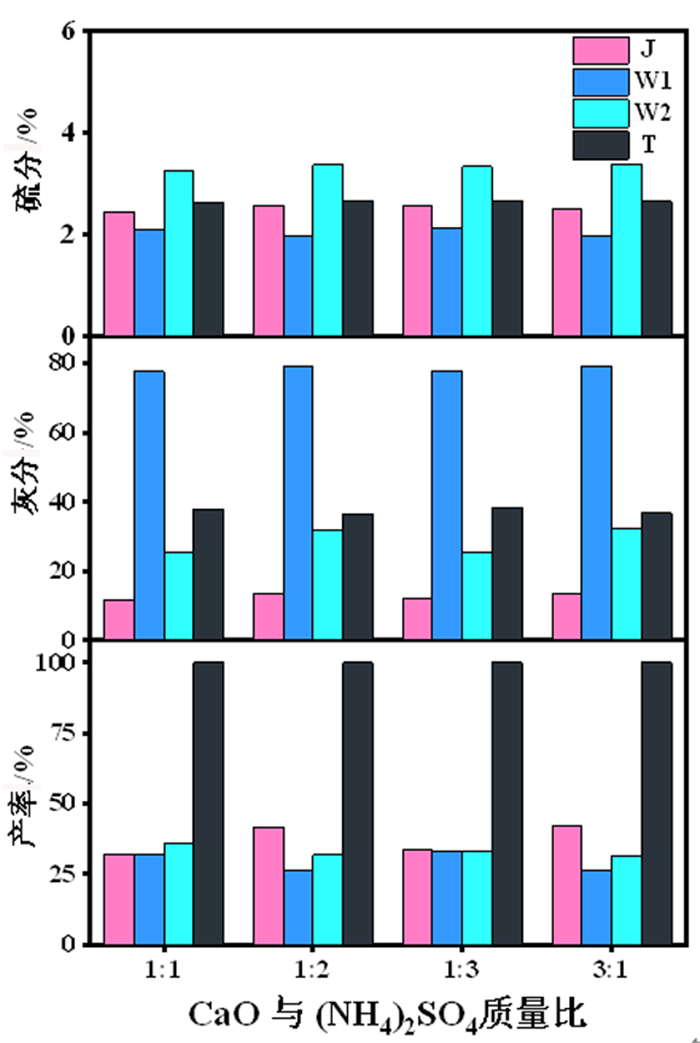

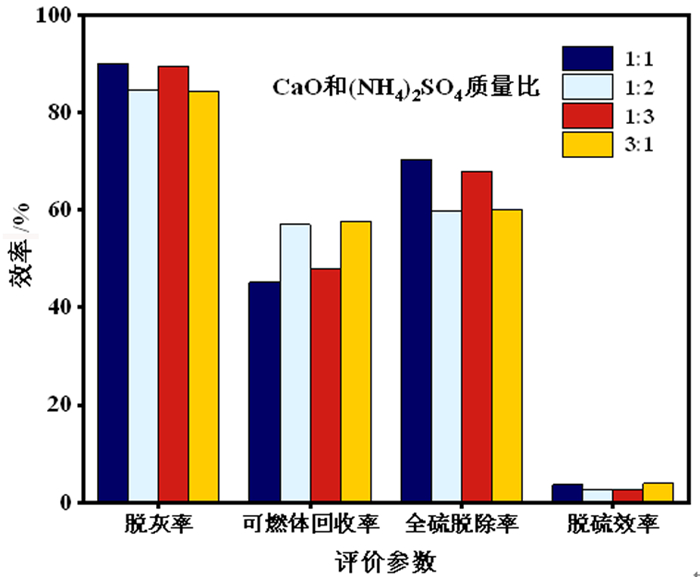

根据上述的试验结果,选择CaO和(NH4)2SO4作为组合抑制剂,由于(NH4)2SO4在用量增加后的试验结果及评价参数的变化较小,且CaO较多会影响(NH4)2SO4在煤样表面的吸附,所以以CaO的最佳药剂用量为准,变化(NH4)2SO4的药剂用量。试验中设计四个药剂比例,CaO和(NH4)2SO4分别按照1 ∶ 1、1 ∶ 2、1 ∶ 3、3 ∶ 1混合探索对浮选脱硫降灰的影响。浮选试验结果见图 11。

|

| 图 11 不同CaO和(NH4)2SO4质量比下的浮选脱硫降灰试验结果 Fig.11 Desulphurization and ash reduction test results of flotation under different quality ratio of CaO and (NH4)2SO4 |

图 11结果显示,在药剂组合为3 ∶ 1时精煤的产率最高为42.21%,精煤灰分在11.85%~13.60%之间,精煤的硫分普遍高于W1的硫分,这和Na4P2O7·10H2O作抑制剂时的试验结果相似。相较于单种抑制剂作用下的试验结果,组合抑制剂的脱硫降灰效果有所下降。

由图 12可知,不同质量比例组合抑制剂下的四项评价参数变化规律不明显,脱硫效率的变化较小,浮动范围在2.52%~3.91%之间,且脱硫效率较单种抑制剂较低。此两种无机抑制剂的组合并未展现较好的协同作用,其主要原因是CaO在水中溶解生成的Ca2+本应和黄铁矿表面的SO42-结合生成CaSO4抑制黄铁矿的上浮,但溶液中因为(NH4)2SO4的电离作用,会出现游离的SO42-,导致了Ca2+的减少从而使其抑制效果下降。因此组合抑制剂的脱硫降灰效果降低。

|

| 图 12 不同CaO和(NH4)2SO4质量比例下的评价参数 Fig.12 Evaluation parameters under different quality ratio of CaO and (NH4)2SO4 |

2.4 脱硫后煤中黄铁矿分布变化

为探究脱硫前后煤中的黄铁矿的分布变化,将CaO作为抑制剂浮选后的精煤硫分为1.83%的J产品制作煤岩光片,结果见图 13。

|

| 图 13 脱硫后煤中黄铁矿的分布状态 Fig.13 Distribution of pyrite in coal after desulfurization |

观察图 13可得,浮选后精煤中的黄铁矿仍呈现分散状分布,但较图 2中原煤的黄铁矿分布密度有所下降,黄铁矿的平均嵌布粒径也有所减小,说明浮选后大部分的黄铁矿被分选至尾煤中,精煤中的黄铁矿含量也显著下降,从侧面也印证了CaO作抑制剂时浮选脱硫效果好。

3 结论(1) 子长县原煤中的全硫含量为2.54%,属于中高硫煤,煤中黄铁矿硫为1.50%,占全硫的57.69%,-0.25 mm粒级煤岩光片中黄铁矿主要呈现分散状的分布,以莓球状为主,也有星点状的黄铁矿微晶存在,且大部分和煤连生。

(2) 当最佳煤浆浓度为80 g/L、煤油作捕收剂最佳用量为400 g/t、仲辛醇作起泡剂最佳用量为100 g/t,抑制剂CaO在用量为4 000 g/t时,精煤产率为31.07%,精煤硫分最低,为1.83%,脱硫效率最高,为18.28%;抑制剂(NH4)2SO4在用量为1 000 g/t时,精煤产率为33.6%,精煤硫分为1.83%,精煤的脱硫效率为12.35%;抑制剂Na4P2O7·10H2O浮选脱硫降灰效果较差,精煤硫分均高于原煤硫分;CaO和(NH4)2SO4组合抑制剂的脱硫降灰试验效果并未展现较好的协同作用,脱硫降灰效果下降。

(3) 抑制剂CaO和(NH4)2SO4对浮选脱硫效率有较大的提升,但试验中煤油对煤和黄铁矿的捕收作用相差较小,组合抑制剂的协同效果不显著,在后续的研究中需要对不同的调整剂、捕收剂进行深入的探讨,针对不同类型的无机抑制剂开展更深入的研究,实现高硫煤的清洁高效利用。

| [1] |

袁鉴. 煤炭脱硫技术研究进展[J]. 洁净煤技术, 2015, 21(4): 99-103. YUAN J. Research progress of coal desulfurization[J]. Clean Coal Technolgy, 2015, 21(4): 99-103. |

| [2] |

曹新鑫, 高艳芳, 柳菲, 等. 煤炭燃前脱硫工艺及其进展[J]. 煤炭技术, 2008(4): 115-117. CAO X X, GAO Y F, LIU F, et al. Development of desulfurizing process for coal before combustion[J]. Coal Technology, 2008(4): 115-117. |

| [3] |

魏强, 唐跃刚, 李薇薇, 等. 煤中有机硫结构研究进展[J]. 煤炭学报, 2015, 40(8): 1911-1923. WEI Q, TANG Y G, LI W W, et al. Research advances on organic sulfur structures in coal[J]. Journal of China Coal Society, 2015, 40(8): 1911-1923. |

| [4] |

曹世明, 曹亦俊, 马子龙, 等. 焦煤中微细粒嵌布黄铁矿的浮选脱除研究[J]. 中国矿业大学学报, 2019, 48(6): 1366-1374. CAO S M, CAO Y J, MA Z L, et al. The flotation separation of fine pyrite locked in coking coal[J]. Journal of China University of Mining & Technology, 2019, 48(6): 1366-1374. |

| [5] |

刘登朝. 西曲8#高硫煤浮选脱硫试验研究[J]. 选煤技术, 2015(1): 13-16. LIU D C. Experimental study on flotation desulfurization of high-sulfur coal in Xiqu mine 8#[J]. Coal Preparation Technology, 2015(1): 13-16. |

| [6] |

KHOSO S A, GAO Z, TIAN M, et al. The synergistic depression phenomenon of an organic and inorganic reagent on FeS2 in Cu-S flotation scheme[J]. Journal of Molecular Liquids, 2020, 299: 112198. DOI:10.1016/j.molliq.2019.112198 |

| [7] |

朱振娜, 张海军, 杨露. 川东矿区高硫煤浮选脱硫试验研究[J]. 煤炭技术, 2017, 36(11): 312-315. ZHU Z N, ZHANG H J, YANG L. Experimental study on high-sulfur coal desulfurization by flotationin eastern sichuan basin mining area[J]. Coal Technology, 2017, 36(11): 312-315. |

| [8] |

刘森, 吴炎. 高硫煤中黄铁矿浮选抑制试验研究[J]. 洁净煤技术, 2015, 21(3): 40-43. LIU S, WU Y. Effects of pyrite depressor on high-sulfur coal flotation[J]. Clean Coal Technology, 2015, 21(3): 40-43. |

| [9] |

熊明金, 黄叶钿, 符剑刚, 等. 高硫煤深度浮选联合化学氧化脱灰脱硫提质研究[J]. 洁净煤技术, 2020, 26(4): 64-71. XIONG J M, HUANG Y T, FU J G, et al. Study on deashing, desulfurization and upgrading of high sulfur coal by deep-flotation combined with chemical oxidation[J]. Clean Coal Technology, 2020, 26(4): 64-71. |

| [10] |

程晨, 宋杨, 杨博, 等. 氧化钙强化高硫细煤泥浮选试验研究[J]. 贵州大学学报(自然科学版), 2020, 37(5): 54-60. CHENG C, SONG Y, YANG B, et al. Experimental study on enhanced flotation of high-sulfur fine coal slime by calcium oxide[J]. Journal of Guizhou University(Natural Sciences), 2020, 37(5): 54-60. |

| [11] |

王云雁, 朱申红, 马先军, 等. 细粒煤磁选-浮选脱硫脱灰试验研究[J]. 洁净煤技术, 2015, 21(3): 36-39. WANG Y Y, ZHU S L, MA X J, et al. Desulfurization and deashing of fine coal through magnetic separation-flotation[J]. Clean Coal Technolgy, 2015, 21(3): 36-39. |

| [12] |

陶有俊, 邓明瑞, 孙萌, 等. 细粒煤重介质离心分选脱硫试验研究[J]. 中国矿业大学学报, 2012, 41(5): 753-757. TAO Y J, DENG M R, SUN M, et al. Experiment research on desulphurization of fine coal using a centrifugal dense medium separation[J]. Journal of China University of Mining & Technology, 2012, 41(5): 753-757. |

| [13] |

王庆峰, 朱申红, 智雪娇, 等. 高硫煤磁选-浮选联合脱硫降灰的试验研究[J]. 选煤技术, 2014(1): 1-7. WANG Q F, ZHU S H, ZHI X J, et al. Experimental study on desulfurization and ash reduction of highsulfur coal by magnetic separation and flotation combined process[J]. Coal Preparation Technology, 2014(1): 1-7. |

| [14] |

张新海, 李勇, 马荣锴, 等. 某螯合捕收剂协同有机盐抑制剂浮选国外某高硫铜矿[J]. 矿产保护与利用, 2019, 39(4): 135-139. ZHANG X H, LI Y, MA R K, et al. Experimental study on flotation of a foreign High sulfur copper mineby a chelating collector cooperate with an organic salt inhibitor[J]. Conservation and Utilization of Mineral Resources, 2019, 39(4): 135-139. |

| [15] |

胡岳华, 章顺力, 邱冠周, 等. 石灰抑制黄铁矿的活化机理研究[J]. 中南大学学报(自然科学版), 1995(2): 176-180. HU Y H, ZHANG S L, QIU G Z, et al. Study on the activation mechanism of pyrite inhibited by lime[J]. Journal of Central South Univerisity(Science and Technology), 1995(2): 176-180. |

| [16] |

宋国君, 邓久帅, 先永骏, 等. 黄铁矿解抑活化机理研究现状及进展[J]. 矿物学报, 2017, 37(3): 328-332. SONG G J, DENG J S, XIAN Y J, et al. Derepression and activation of pyrite[J]. Acta Mineralogica Sinica, 2017, 37(3): 328-332. |

| [17] |

赵连兵, 先永骏, 文书明, 等. 黄铁矿的抑制及活化分选研究进展[J]. 矿产保护与利用, 2020, 40(2): 74-81. ZHAO L B, XIAN Y J, WEN S M, et al. Research progress on inhibition and activation separation of pyrite[J]. Conservation and Utilization of Mineral Resources, 2020, 40(2): 74-81. |

| [18] |

王李鹏, 叶雪均, 江皇义. 被石灰抑制的黄铁矿活化浮选技术进展[J]. 有色金属科学与工程, 2011, 2(4): 67-70. WANG L P, YE X J, JIANG H Y. Activation flotation technology advances of lime-suppressed pyrite[J]. Nonferrous Metals Science and Engineering, 2011, 2(4): 67-70. |

| [19] |

黄会蓉, 金会心. 高硫煤浮选脱硫概况及其研究展望[J]. 选煤技术, 2011(6): 69-71. HUANG H R, JIN H X. Overview and research prospect of high sulfur coal flotation desulfurization[J]. Coal Preparation Technology, 2011(6): 69-71. DOI:10.3969/j.issn.1001-3571.2011.06.023 |

| [20] |

邱廷省, 罗仙平, 方夕辉. 黄铁矿氧化抑制行为及机理研究[J]. 矿产综合利用, 2001(5): 17-20. QIU Y S, LUO X P, FANG X H. Study on depression behavior and oxidation mechanism of pyrite[J]. Multipurpose Utilization of Mineral Resources, 2001(5): 17-20. DOI:10.3969/j.issn.1000-6532.2001.05.005 |

| [21] |

李健民, 宋凯伟, 章晓林, 等. 组合抑制剂柠檬酸钠和焦磷酸钠在某铅锌矿分离浮选中的作用[J]. 过程工程学报, 2017, 17(3): 500-505. LI J M, SONG K W, ZHANG X L, et al. Effect of combined reagents of sodium citrate and sodium pyrophosphate on flotation separation of a polymetallic lead-zinc ore[J]. The Chinese Journal of Process Engineering, 2017, 17(3): 500-505. |

2022

2022