| 含钒褐铁矿氧化焙烧过程中钒的赋存状态及浸出机理研究 |

2. 广东省矿产资源开发和综合利用重点实验室,广东 广州 510651;

3. 广东省资源综合利用研究所,广东 广州 510651

2. Guangdong Provincial Key Laboratory of Development & Comprehensive Utilization of Mineral Resources, Guangzhou 510651, China;

3. Guangdong Institute of Resources Comprehensive Utilization, Guangzhou 510651, China

石墨型钒矿是目前发现的除钒钛磁铁矿、石煤型钒矿以外的一种新型钒矿资源,是高碳含钒石煤部分碳质在动力变质和热液活动作用下变质成石墨而形成的。已发现的大型石墨型钒矿V2O5品位一般为0.4%~0.7%,具有巨大的经济价值[1]。钒的赋存矿物主要以含钒矿物为主,包括钒云母、含钒褐铁矿、含钒黏土——高岭土和伊利石等,少量以钒的独立矿物形式存在,包括钙钒榴石、钒钛矿、钒电气石、钒铀钡铅矿等[2-4]。含钒褐铁矿是石墨型钒矿中的典型钒矿物,V2O5品位为2%~6%。

提高浸出率是冶金提钒工艺研究的主要目标,而钒的赋存状态是决定浸出难易程度的重要因素。研究表明,含钒褐铁矿中的钒主要以V5+形成的络阴离子吸附在褐铁矿表面或者被还原成V3+进入矿物晶格内部替代Fe3+两种赋存形式存在[5],吸附态钒的存在和疏松的晶体结构使含钒褐铁矿相比于其他钒矿物更易实现钒的浸出[6-8]。

现阶段对石墨型钒矿的研究主要集中于含钒矿物的选矿分离和冶金提钒工艺技术的改善和优化,而对于影响钒浸出率的重要因素——钒的赋存状态以及冶金提钒过程中氧化焙烧机理的研究却鲜有报道,另外,由于单一钒矿物氧化焙烧体系研究较难实现,目前多数研究局限于原矿基础上的多矿物复杂体系研究[9-10]。

本文以某石墨型钒矿中的典型钒矿物——含钒褐铁矿为对象,采用工艺矿物学的研究方法,对氧化焙烧过程中含钒褐铁矿中钒的赋存状态变化、钒的氧化行为以及钒的赋存状态对钒浸出的影响进行研究,从而探讨含钒褐铁矿在氧化焙烧体系下的钒的浸出机理,以期为石墨型钒矿提钒工艺的设置和优化提供理论依据和方向性指导。

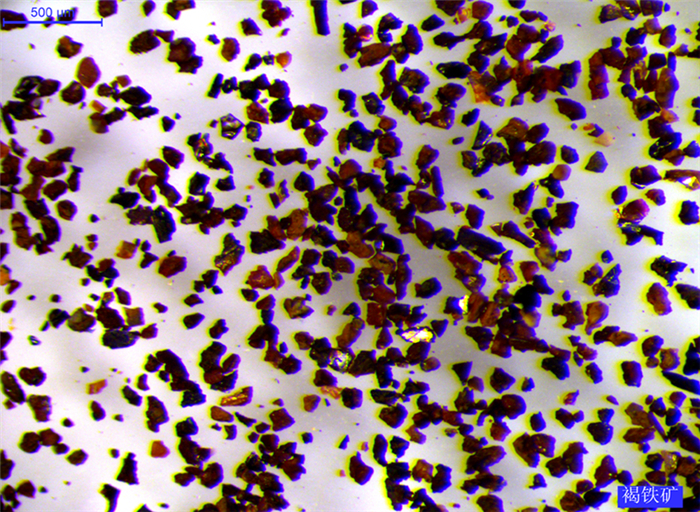

1 试验样品准备试验所用主要矿样含钒褐铁矿取自非洲某石墨钒矿(图 1)。采用MLA矿物自动定量测试技术测得含钒褐铁矿矿样纯度分别为95.85%,样品化学成分分析结果和矿物组成分别见表 1和表 2。可以看出,由于褐铁矿本身就是一种混合物,含量较复杂,以胶状褐铁矿为主,混有黏土杂质。

|

| 图 1 含钒褐铁矿纯矿物 Fig.1 The single mineral of limonite-V |

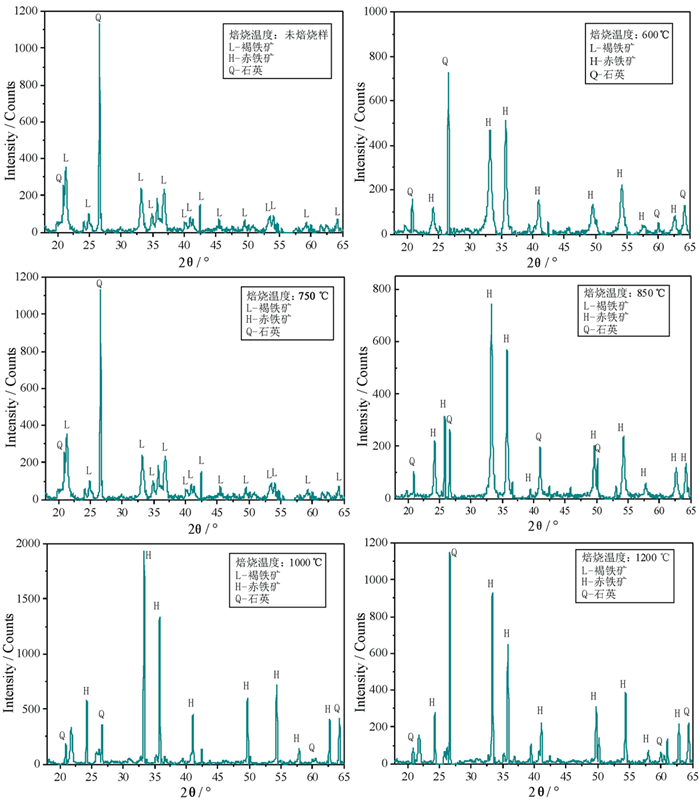

| 表 1 含钒褐铁矿化学成分分析结果 Table 1 The chemical composition analysis results of limonite-V |

|

| 表 2 含钒褐铁矿矿物组成 Table 2 The mineral composition of limonite-V |

|

2 焙烧过程中矿物性质的变化

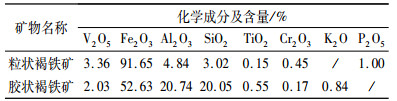

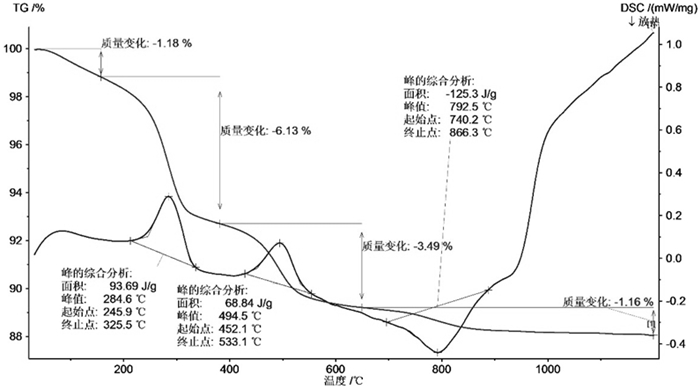

含钒褐铁矿的TG-DSC热重曲线和不同温度焙烧样的XRD衍射图谱如图 2、图 3所示。

|

| 图 2 含钒褐铁矿TG-DSC测试结果 Fig.2 The TG-DSC curve of limonite-V |

|

| 图 3 含钒褐铁矿不同温度焙烧样XRD图谱 Fig.3 The XRD pattern of limonite-V in different roasting temperature |

由图 2可知,本样品以针铁矿为主,焙烧过程中含钒褐铁矿的物化性质、晶体结构和矿相组成均发生不同程度的变化:当焙烧温度 < 200 ℃,吸附水首先脱除;在200~400 ℃温度区间,羟基水脱失,含钒褐铁矿变成FeO;400~650 ℃,OH继续脱除变成FeO,FeO开始向α-Fe2O3转化;当大于650 ℃时,发生α-Fe2O3和γ-Fe2O3之间的相变反应;随着温度继续升高新相的结构致密程度增加,在1 000 ℃时以赤铁矿形式稳定存在[11-12]。

3 焙烧过程中钒的氧化行为为研究焙烧过程中钒的氧化行为,采用文献[13]中介绍的硫酸亚铁铵化学滴定法测定不同焙烧温度下含钒褐铁矿中钒的价态分布,具体步骤如下:将含钒褐铁矿纯矿物磨细后在不同温度下进行焙烧,称取适量焙烧样置于弱碱溶液中浸出,可将其中全部的V5+和部分的V4+转入溶液,全部的V3+和部分V4+留在渣中,浸出液中的V5+直接用硫酸亚铁铵标准溶液滴定;在磷酸-氢氟酸介质中,浸出液中的V3+可通过加入定量、过量的V5+标准溶液,硫酸亚铁铵标准溶液返滴定剩余的V5+来测定;而V4+可用硫酸亚铁铵滴定法测定总V,再由差减法求得。

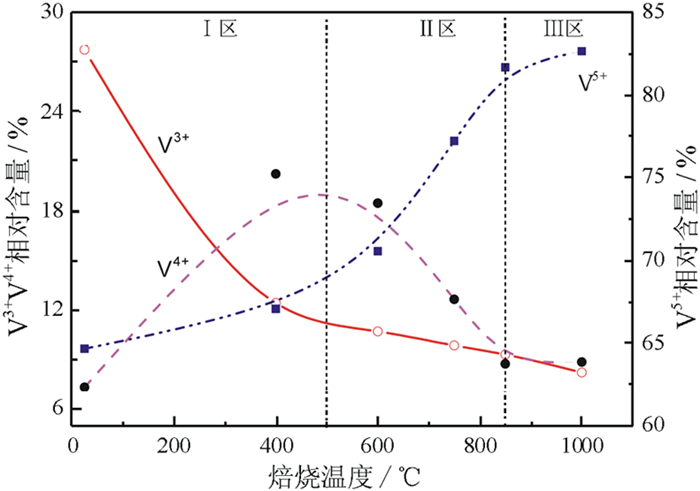

含钒褐铁矿不同焙烧温度下钒的氧化行为如图 4所示。可以看出,V3+的相对含量曲线在Ⅰ区范围内急剧下降,在500 ℃左右基本趋于平缓;V4+相对含量变化曲线则呈抛物线状,在400~600 ℃之间出现一个峰值,为20%左右,峰值对应的焙烧温度约为500 ℃。V5+相对含量曲线呈现出明显的台阶型,在II区,V5+增长趋势最为明显,相对含量由65%左右增加到80%以上,在Ⅰ区和Ⅲ区的温度范围内,曲线基本保持水平。

|

| 图 4 含钒褐铁矿氧化焙烧过程中钒的氧化行为 Fig.4 The oxidation behavior of limonite-V in oxidizing roasting process |

已有研究表明,含钒褐铁矿中钒主要以V5+形成的络阴离子吸附在褐铁矿表面或者被还原成V3+进入矿物晶格内部替代Fe3+两种赋存形式存在。本样品中的含钒褐铁矿中V3+、V4+、V5+的占比分别为30.01%、7.48%、62.51%,钒主要以V5+和V3+价态形式存在。在氧化焙烧过程中发生钒的氧化反应,Ⅰ区(焙烧温度 < 500 ℃)主要为V3+氧化反应区,主要反应是V3+氧化为V4+;Ⅱ区内(约500~850 ℃),V3+和V4+的氧化反应同时存在,但主要是V4+的氧化反应;Ⅲ区为平衡区,V3+和V4+的氧化反应均达到平衡。

4 钒的赋存状态变化利用MLA矿物自动定量检测技术中的扫描电镜形貌观察和元素面扫描分析对焙烧样的形貌特征和钒的赋存状态的变化进行研究。

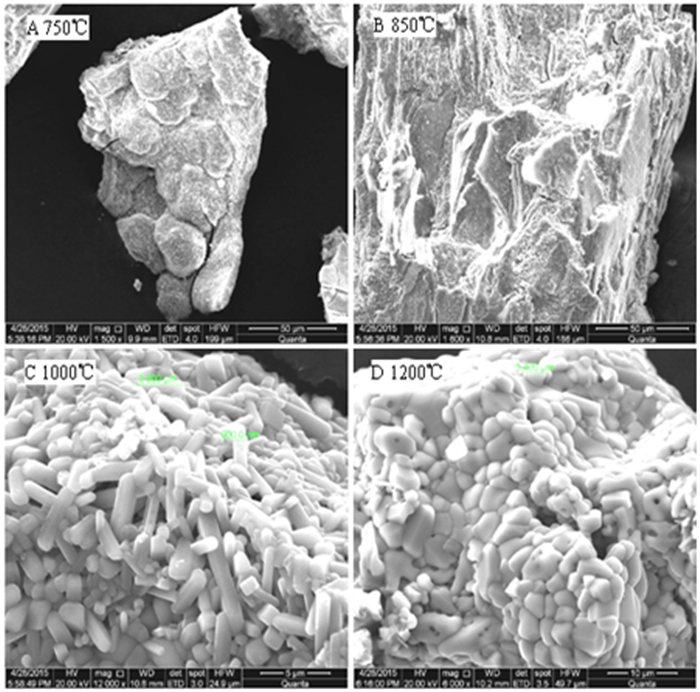

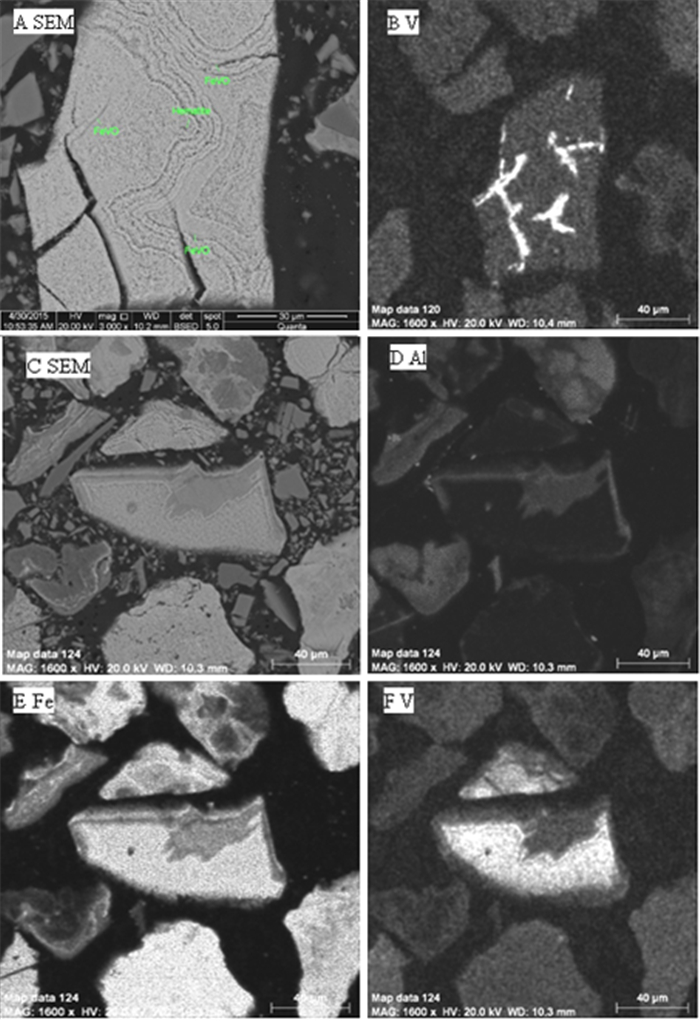

4.1 焙烧样的形貌特征含钒褐铁矿不同温度焙烧样在扫描电镜下的形貌特征如图 5所示。在温度为750 ℃时,焙烧样中的褐铁矿已转化为赤铁矿,颗粒基本保持矿物的形态特征;温度到达850 ℃时,矿物表面开始有微细的熔融圆粒出现,赤铁矿开始发生液相烧结;在1 000 ℃时,大部分赤铁矿颗粒发生熔融,出现表面圆润光滑0.9×3.5 μm的规则长柱状结晶体;1 200 ℃温度下,熔融现象更加明显,结晶后形成直径为3.4 μm中心微凹的透镜状颗粒,并相互兼并胶结在一起,这些胶结物将矿物中的钒包裹起来,对钒的浸出造成很大的影响。

|

| 图 5 不同温度焙烧样SEM形貌图 Fig.5 The SEM pictures of roasted sample in different temperature |

4.2 焙烧样中钒的赋存状态

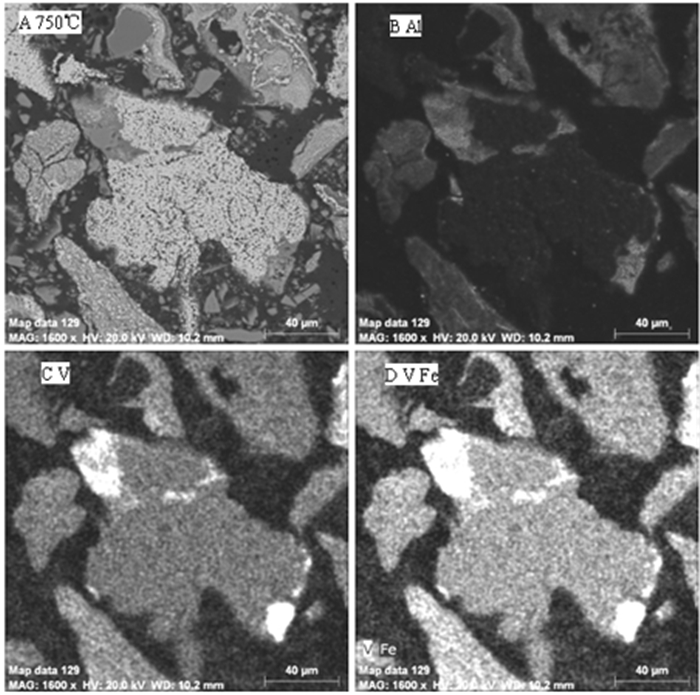

焙烧温度为750 ℃时,含钒褐铁矿焙烧样扫描电镜面扫描分析如图 6所示。由图 6可知,在此温度下矿物外观形貌虽然没有明显变化(图A),但是转变为赤铁矿的矿物内部已经出现熔融结晶颗粒,矿物中的钒开始富集在含铝较高的区域,并与铁的分布呈现出明显的消长关系。

|

| 图 6 750 ℃焙烧样SEM形貌图 Fig.6 The SEM pictures of roasted sample in 750 ℃ |

焙烧温度为850 ℃时,焙烧样扫描电镜面扫描分析结果如图 7所示。可以看出,矿物中钒的局部富集现象更加明显,而且高温下某些含铁高的物质在矿物边缘发生凝结,对含钒矿物形成包裹。

|

| 图 7 850 ℃焙烧样SEM形貌图 Fig.7 The SEM pictures of roasted sample in 850 ℃ |

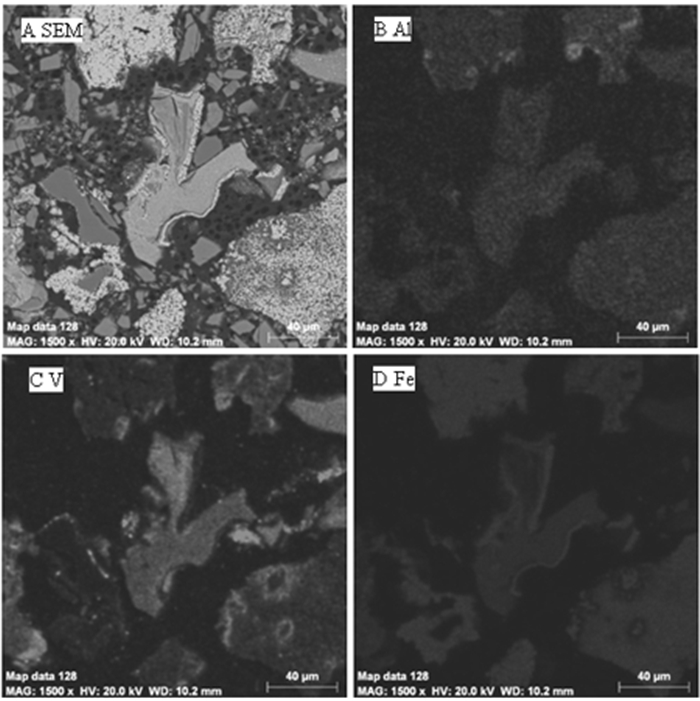

焙烧温度为1 000 ℃时,焙烧样扫描电镜面扫描分析如图 8所示。可以看出,在此温度下矿物中的钒开始出现分异富集,部分钒不再与铝有明显的赋存关系,而是高温熔融后与铁结合形成类似钒铁矿(FeVO)的物质包裹在赤铁矿中呈脉状或不规则块状分布。

|

| 图 8 1 000 ℃焙烧样SEM形貌图 Fig.8 The SEM pictures of roasted sample in 1 000 ℃ |

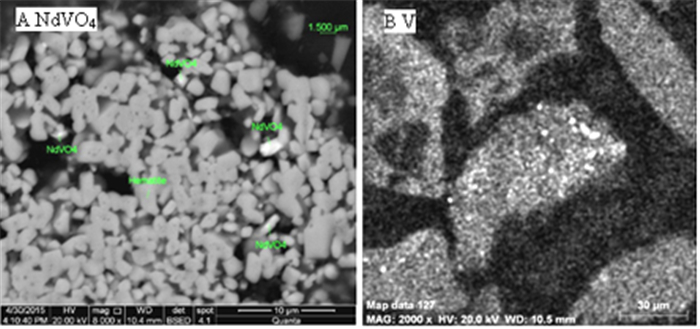

温度进一步升高,达到1 200 ℃时,焙烧样中的钒分异富集现象更加明显,除普遍存在钒铁矿包裹体外,部分区域的钒跟矿物中少量的稀土元素Nd结合形成钒酸钕(NdVO4)呈圆粒状包裹体嵌布于赤铁矿结晶孔隙中。焙烧样扫描电镜面扫描分析如图 9所示。

|

| 图 9 1 200 ℃焙烧样SEM形貌图 Fig.9 The SEM pictures of roasted sample in 1 200 ℃ |

综上所述,含钒褐铁矿中钒的赋存状态的变化复杂多样,在750~850 ℃的温度区间内,含钒褐铁矿转化形成的赤铁矿中在含铝、硅较高的区域出现钒的富集,使钒较易浸取;另一方面,钒的氧化在此温度区间内达到基本平衡,因此有理由推知此温度区间对矿样进行焙烧浸出可获得较高的浸出率;但是当温度超过850 ℃时,某些含铁量较高的物质在颗粒边缘发生凝结,将含钒矿物区域包裹,对浸出产生一定的影响;随着焙烧温度增至1 000 ℃以上时,形成边缘包裹的高铁物质彼此之间发生兼并胶结,将钒束缚在胶结体内部,而且在高温下矿物内部的钒发生分异富集,形成微细粒钒铁矿(FeVO)和少量钒酸钕(NdVO4)包裹体嵌布在赤铁矿中,钒的富集化很大程度上降低了浸出液中的置换离子进入矿物内部接触钒离子的可能性,再加上包裹体的束缚,致使高温下冶金提钒的浸出率大大降低。

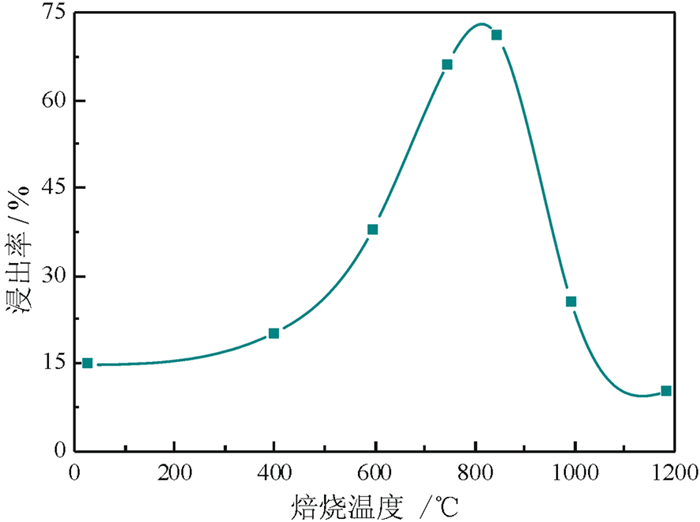

5 焙烧过程对钒的浸出率的影响为验证上述矿物焙烧机理研究结论的可靠性,对含钒褐铁矿不同温度下的焙烧样进行浸出试验,具体步骤如下:每次称取20 g焙烧样,加入8 g/L NaOH 50 mL作为浸出剂,在80 ℃浸出3 h,采用磁力搅拌。浸出完成后,过滤,浸出渣烘干称重,取代表性样品分析钒含量,计算浸出率:

| $ \eta = \left( {1 - {m_2}\gamma /{m_1}\alpha } \right) \times 100\% $ | (1) |

式中,η为钒浸出率,%;m1为浸出试样质量,g;m2为浸出渣质量,g;α为试样中V2O5含量, %;γ为浸出渣中V2O5含量,%。

含钒褐铁矿不同焙烧温度对钒浸出率的影响如图 10所示。可以看出,在 < 500 ℃的温度范围内,虽然矿物中V5+的含量达到65%,但由于其以络阴离子形式附着在矿物表面,在碱性溶液中可稳定存在,因此随着焙烧温度的增加,钒的浸出率曲线增长缓慢,此温度区间仅仅是少量的钒溶解进入碱性浸出液;在500~800 ℃的温度范围内,钒的浸出率增长明显加快,并在800 ℃达到最大约为75%,可知焙烧过程中褐铁矿转化为赤铁矿后,矿物中的钒在铝、硅较高区域的富集,使钒较易浸取,另一方面,钒的氧化在此温度区间内达到基本平衡,使V5+的含量达到最大,进一步增加了钒有效浸出的可能性;当温度 > 1 000 ℃时,钒的浸出率骤然下降,甚至低于初始值,分析可知,此温度范围内边缘包裹体彼此兼并胶结,将钒束缚在胶结物内,而且矿物内部钒的分异富集降低了钒与浸出液接触的可能性,严重影响了矿物中钒的有效浸取。

|

| 图 10 不同焙烧温度对钒浸出率的影响 Fig.10 Effect of roasting temperature on the vanadium leaching |

综上所述,焙烧过程中钒的赋存状态的变化对钒的浸出造成了很大的影响,高浸出率的获取首先必须满足以下三个条件:矿物晶体结构中的钒得以有效释放;低价钒完成向高价钒的转化,钒的氧化反应达到平衡;矿物焙烧过程中未发生严重的液相烧结使钒被包裹,或者钒未发生局部富集形成致密的包裹体。

6 结论(1) 含钒褐铁矿在温度升高过程中,依次发生吸附水的脱失和脱羟基反应,并在500 ℃和800 ℃温度范围内,分别发生褐铁矿向α-Fe2O3的转化和钒的氧化反应。随着温度升高新相的结构致密程度增加,在1 000 ℃时以赤铁矿形式稳定存在。

(2) 含钒褐铁矿中钒以V5+为主,焙烧温度 < 500 ℃,主要为V3+氧化反应区,主要反应是V3+氧化为V4+;500~850 ℃范围内,V3+和V4+的氧化反应同时存在,但主要是V4+的氧化反应;> 850 ℃为平衡区,V3+和V4+的氧化反应均达到平衡。

(3) 含钒褐铁矿中钒的赋存状态的变化复杂多样,在750~850 ℃的温度区间内,钒在含铝、硅较高的矿物区域出现局部富集,另一方面,钒的氧化反应达到基本平衡;当温度超过850 ℃时,某些含铁较高的物质在颗粒边缘发生凝结,将赋存钒的矿物区域包裹,对浸出产生一定的影响;随着焙烧温度增至1 000 ℃以上时,形成边缘包裹的高铁矿物彼此之间发生兼并胶结,将钒束缚在较致密的胶结物内部,而且在高温下矿物内部的钒发生分异富集,形成微细粒钒铁矿(FeVO)或者钒酸钕(NdVO4)包裹体嵌布在赤铁矿中。

| [1] |

刘建国, 张军, 汤玉和. 浮选富集某石墨尾矿中的钒云母[J]. 现代矿业, 2015(8): 61-62. |

| [2] |

梁冬云, 李波. 稀有金属矿工艺矿物学[M]. 北京: 冶金工业出版社, 2015, 209.

|

| [3] |

屈启龙, 谢建宏, 王冠甫. 高碳钒矿综合回收石墨试验研究[J]. 矿业快报, 2007(456): 35-37. |

| [4] |

宾智勇. 钒矿石无盐焙烧提取五氧化二钒试验[J]. 钢铁钒钛, 2006, 27(1): 21-26. DOI:10.7513/j.issn.1004-7638.2006.01.005 |

| [5] |

舒多友, 侯兵德, 张命桥, 等. 黔东北地区钒矿床地球化学特征及成因研究[J]. 矿床地质, 2014, 33(4): 857-869. |

| [6] |

肖文丁. 广西上林石煤的矿物学和湿法提钒研究[J]. 有色金属, 2007, 59(3): 85-90. |

| [7] |

林海玲, 范必威. 方山口石煤提钒焙烧相变机理的研究[J]. 稀有金属, 2001, 25(4): 273-277. |

| [8] |

陈铁军, 邱冠周, 朱德庆. 石煤提钒焙烧过程钒的价态变化及氧化动力学[J]. 矿冶工程, 2008, 28(3): 64-67. |

| [9] |

宁顺明, 马荣骏. 我国提钒的技术开发及努力方向[J]. 矿冶工程, 2012, 32(5): 57-61. |

| [10] |

何东升. 石煤型钒矿焙烧-浸出过程的理论研究[D]. 长沙: 中南大学, 2007.

|

| [11] |

辽宁省地质局中心实验室. 矿物差热分析[M]. 北京: 地质出版社, 1975, 86-90.

|

| [12] |

杨南如, 岳文海. 无机非金属材料图谱手册[M]. 武汉: 武汉工业大学出版社, 2000, 211.

|

| [13] |

龚明明, 孙浩波, 宫增艳, 等. 石煤钠化焙烧物中不同价态钒的测定[J]. 湿法冶金, 2012(4): 260-263. |

2018

2018