| 矿石提锂技术现状与研究进展 |

2. 自然资源部多金属矿综合利用评价重点实验室,河南 郑州 450006;

3. 重庆大学 材料科学与工程学院,重庆 400044

2. Key Laboratory for Polymetallic Ores'Evaluation and Utilization, MNR, Zhengzhou 450006, China;

3. College of Materials Science and Engineering, Chongqing University, Chongqing 400044, China

锂是欧盟、美国、日本、中国等世界主要经济体各自设定的对国家经济发展和国家安全至关重要的关键矿产,是新能源产业发展不可或缺的矿产原料[1]。锂广泛应用于锂电池、玻璃与陶瓷、锂基润滑脂、冶金铸造、医药和原子能工业等领域。随着新能源汽车及储能产业的快速发展,近几年用于可充电锂电池的锂消费量占比逐年递增,已成为锂消费量最大的领域。2018年全球锂产品(折算为碳酸锂)产量为43.18万t,锂电池行业的消费量占比56%,超过其它行业锂消费量的总和(44%)[2]。全球锂的消费需求快速增长,预计2025年全球锂消费(以碳酸锂计)需求约85万t,复合年均增长率为10%以上。

地壳中锂含量稀少,其丰度为0.006 5%,但全球锂资源丰富。据美国地质调查局数据,截至2019年底全球探明锂矿储量(以Li计)为1 700万t,约83%探明锂矿储量集中于智利、澳大利亚、阿根廷和中国四个国家,该四个国家储量分别为860万t、280万t、170万t、100万t。锂资源分为卤水型和矿石型,其中卤水型锂矿约占64%,矿石型锂矿约占36%,矿石锂主要赋存于花岗伟晶岩矿床[3]。卤水锂资源主要分布在智利、玻利维亚、阿根廷南美“锂三角”高原地区以及中国青藏高原地区,矿石锂资源主要分布在澳大利亚、中国、墨西哥、津巴布韦、葡萄牙等国家[4]。岩石锂矿物主要包括锂辉石、锂云母、磷锂铝石和透锂长石等。目前,商业化开采的锂资源主要是卤水锂矿和锂辉石矿。

尽管卤水锂资源总量占据优势,并且卤水提锂成本低于矿石提锂,但2018年以来矿石提锂产量超过卤水提锂产量,原因是卤水提锂生产周期长、易受天气影响导致卤水提锂生产扩张缓慢。2018年矿石提锂产量占比达51%,2019年约60%的锂盐产品源自矿石提锂[2]。分析未来全球锂盐生产新增和扩建项目可以发现,未来矿石提锂产量占比将会进一步提高,矿石提锂与卤水提锂长期并存发展、不会被卤水提锂替代。鉴于锂盐生产中矿石提锂的举足轻重地位,本文对锂辉石、锂云母、铁锂云母、透锂长石和磷锂铝石等矿石资源中锂的提取技术进行综述,梳理矿石提锂技术现状与研究进展。

2 锂辉石中提取锂锂辉石(LiAlSi2O6)是链状硅酸盐矿物,其Li2O理论含量为8.03%,但由于部分锂被钠、钾置换,通常Li2O含量为6%~7.5%。锂辉石常与石英和长石等脉石矿物共生形成伟晶岩锂辉石矿,矿石中Li2O含量为1%~4%[5]。锂辉石是最重要且储量最大的锂矿石资源,是目前矿石提锂商业化的主要来源。锂辉石提锂工艺主要包括硫酸法、碱法、硫酸盐焙烧法和氯化焙烧法。

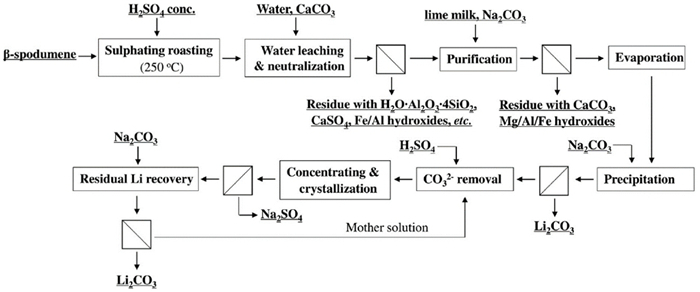

硫酸法[6]是处理锂辉石矿的最常用、最成熟工艺,首先将粉碎后的锂辉石精矿在1 000~1 100 ℃焙烧,自然界存在的是α-锂辉石,经煅烧后转型为β-锂辉石,使其转变为β-锂辉石,然后将浓硫酸与β-锂辉石混合均匀,在250 ℃左右的温度下进行硫酸熟化焙烧,使锂转化为可溶性硫酸锂,水浸后得到硫酸锂溶液,浸出液净化除杂、蒸发浓缩后加入碳酸钠溶液沉淀得到碳酸锂产品。此方法锂回收率高,约90%,工艺简单,但需消耗大量的硫酸,其原则工艺流程如图 1所示[7]。除硫酸以外,有研究者将氢氟酸引入锂辉石提锂工艺[8, 9],也取得较高的浸出率,但距工业化应用还有较远的距离。

|

| 图 1 锂辉石提取碳酸锂的硫酸法工艺流程示意图[7] Fig.1 Schematic diagram for Li recovery from spodumene treated by sulfuric acid method[7] |

碱法工艺包括石灰石烧结法、纯碱焙烧法、碱溶液压煮法。石灰石烧结法[10]是将锂辉石与石灰石混合在825~1 050 ℃烧结,使锂转化为氢氧化锂,球磨、水浸得到氢氧化锂浸出液,除杂后蒸发结晶得到氢氧化锂产品或化学沉淀得到碳酸锂,锂回收率为70%~80%。此方法曾得到工业应用,由于浸出液浓度低使得蒸发能耗大,浸出渣具有胶凝性导致设备维护困难而遭淘汰。纯碱焙烧法是将锂辉石与纯碱混合在600±75 ℃下焙烧,锂转化为碳酸锂,用二氧化碳在水中碳化浸出得到含碳酸氢锂的浸出液,过滤后热解回收碳酸锂[11],由于二氧化碳碳化的液固比过大,造成提取效率低,该法未能工业化实施。另外,有人采用氢氧化钠溶液、碳酸钠溶液、石灰乳等不同碱溶液对锂辉石压煮提取锂[12, 13],通常是锂辉石与高碱度溶液在100~250 ℃下压力浸出,锂转化为可溶性的LiOH或Li2SiO3,再通过净化除杂、蒸发浓缩等技术手段回收锂产品,压煮法需要耐高温高压的压煮器,对设备要求较高,不利于工业实施。

硫酸盐焙烧法是采用硫酸钠、硫酸钾或硫酸钙等硫酸盐与锂辉石混合在850~1 150 ℃下焙烧,使锂转化为硫酸盐,水浸提取锂[14]。硫酸盐焙烧法通常需要使用价格昂贵的硫酸钾作为助剂,导致生产成本较高。氯化焙烧法指采用氯气或氯化钙等氯化剂与锂辉石在高温下焙烧使锂转化为氯化锂。Barbosa等[15]以Cl2为氯化剂在1 100 ℃下对β-锂辉石进行高温氯化挥发焙烧,收集挥发出的LiCl气体。由于Cl2腐蚀性太强,Barbosa等[16]对氯化工艺进行改进,以氯化钙作为氯化剂与β-锂辉石在900 ℃下焙烧,水浸分离得到氯化锂溶液,锂的提取率为90.2%。

如上所述,对于锂辉石提锂的研究较多,无论是α-锂辉石还是β-锂辉石,很多方法仅停留于实验室研究阶段、不具有经济性和可操作性。已经商业化应用50多年的硫酸法仍然是目前锂辉石提锂的唯一工业化方法[17]。

3 锂云母中提取锂锂云母是一种层状铝硅酸盐矿物,其化学式为KLi2-xAl1+x(Al2xSi4-2xO10)(OH, F)2,其中x=0~0.5,Li2O含量为3.3%~7.74%,通常作为提锂矿物原料。近年来随着锂需求的激增,从锂云母中提取锂盐日益受到重视,研究逐渐增多。根据不同的矿相重构工艺,锂云母矿中提取锂的方法主要分为五种:硫酸法、石灰石烧结法、硫酸盐焙烧法、压煮法和氯化焙烧法。

硫酸法是采用硫酸与锂云母反应,H+替代Li+,生成可溶性硫酸锂,浸出液净化除杂后加入碳酸盐反应得到碳酸锂沉淀,根据处理方式不同,硫酸法分为硫酸浸出法和硫酸熟化法。

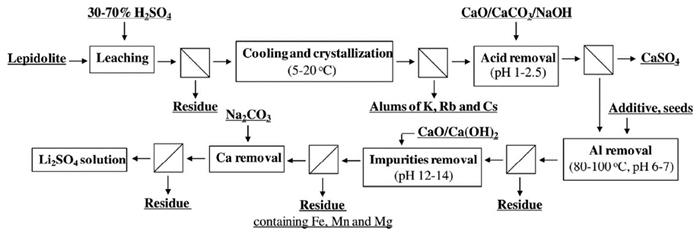

刘金练等[18, 19]采用硫酸溶液对锂云母浸出,粒度小于180 μm的锂云母精矿与浓硫酸质量比为1.2 : 1,在液固比为2.5 : 1、温度为138 ℃的条件下搅拌浸出10 h,锂浸出率达94.18%。硫酸浸出法的原则工艺流程见图 2[7, 20]。硫酸熟化法[21, 22]是将浓硫酸与锂云母拌匀后于150~350 ℃下低温熟化焙烧,硫酸浸出法是直接使用硫酸溶液对锂云母进行矿浆搅拌浸出。Vieceli等[23, 24]对锂云母预先进行机械活化后,再用98%浓硫酸在165 ℃熟化4 h,经80 ℃水浸后提取了90%锂,浸出液经净化除杂后回收得到碳酸锂。

|

| 图 2 硫酸浸出法从锂云母中提取锂的工艺流程示意图[7, 20] Fig.2 Schematic diagram for Li extraction from lepidolite by sulfuric acid leaching[7, 20] |

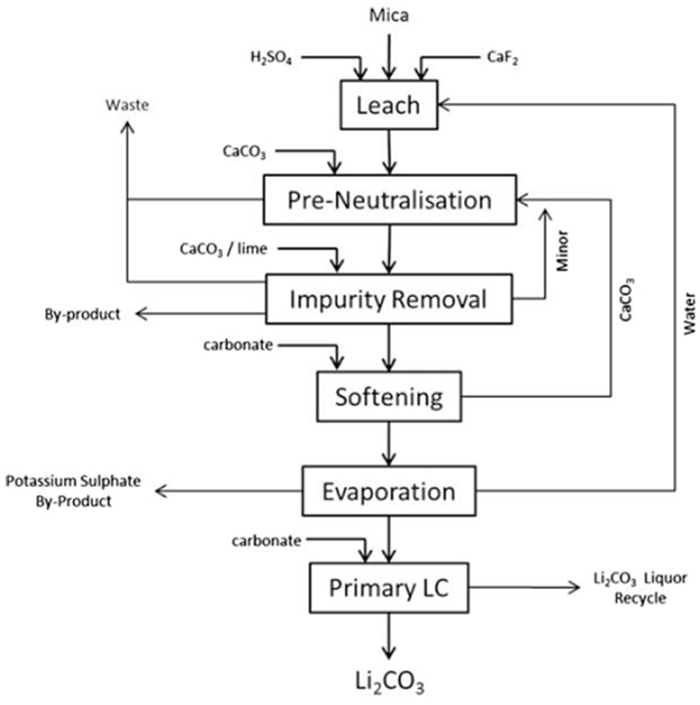

郭慧等[25, 26]将氢氟酸引入锂云母的硫酸浸出形成氟化学法,氢氟酸破坏锂云母矿物晶体结构,将锂转化为可溶性硫酸锂,在锂云母:氢氟酸:硫酸为1 : 2 : 3.5 (g/mL/mL)的酸矿比下85 ℃浸出3 h,提取了98%的锂。澳大利亚Lithium Australia公司在硫酸法基础上开发了Sileach工艺[27],采用全湿法工艺提取硅酸盐矿物中的锂,以硫酸为浸出剂,并辅以萤石作助浸剂,锂浸出率达95%以上,该工艺在2016年已完成半工业运行试验,其工艺流程示意图见图 3。Rosales等[28]提出直接采用氢氟酸浸出锂云母,提取锂、铝和硅,以用量7% HF在矿浆浓度为1.82%、温度为123 ℃的条件下浸出2 h,提取了90%的锂,得到纯度99.1%的氟化锂产品,然而矿浆浓度仅为1.82%,工业上不具有可操作性。

|

| 图 3 锂云母提锂的Sileach工艺原则流程[27] Fig.3 Schematic diagram for Li extraction from lepidolite by the Sileach process[27] |

石灰石烧结法[29]是将石灰石或者石灰与锂云母矿按3 : 1的质量比混匀后于800~1 000 ℃焙烧1~3 h,破坏锂云母矿相结构,生成包含碳硅灰石、正硅酸钙、萤石等的焙砂,焙砂经水淬、磨细后,通过水浸得到含氢氧化锂的浸出液,溶液经净化、蒸发浓缩、冷结晶回收一水氢氧化锂产品。本方法优点是可处理包括锂云母在内的各种品位锂矿石,仅需消耗廉价的石灰石,碱性体系对设备腐蚀小;缺点是要求高品级的石灰(Si、Fe、Al杂质尽可能低),炉料及烧结块需要细磨,浸出液中锂浓度低造成蒸发量大,浸出渣具有凝聚性、易结块导致设备故障频次高,渣量大(40 t渣/t产品)。该方法曾在20世纪80年代应用于江西锂盐厂、四川绵阳锂厂等国内数家工厂,90年代被淘汰。

硫酸盐焙烧法[30-32]最早源于1909年德国学者Wadman提出的硫酸钾法,以硫酸钠、硫酸钾、硫酸钙、硫酸亚铁等单一硫酸盐或复合硫酸盐作为焙烧助剂,与锂云母在850~1 000 ℃下焙烧,焙砂经水或稀硫酸浸出后实现锂的溶出。颜群轩等[33-35]对锂云母的硫酸盐焙烧工艺进行了详细的研究:在m(锂云母精矿) : m(硫酸钠) : m(硫酸钾) : m(氧化钙)质量比为1 : 0.5 : 0.1 : 0.1的条件下于850 ℃煅烧30 min,焙砂经水浸后提取锂,锂浸出率为91.61%;采用硫酸钠和氯化钙的复合助剂,在m(锂云母精矿) : m(硫酸钠) : m(氯化钙)质量比为1 : 0.5 : 0.3的条件下880 ℃煅烧30 min,水浸提取锂,锂浸出率提高至94.8%,回收得到纯度为99.5%的碳酸锂。该方法在锂云母提锂的工业生产中得到应用。

压煮法是将锂云母在850~900 ℃温度下用水蒸气焙烧脱氟,再与盐溶液在高温高压下浸出,使锂溶出,根据所用药剂不同又分为食盐压煮法[36]、石灰乳压煮法[37]、纯碱压煮法[38]等。仇世源等[36]将脱氟后的锂云母与氯化钠溶液在200 ℃下压煮,溶出碱金属氯化物,锂提取率为75%。颜群轩等[37]将860 ℃脱氟后的锂云母与同质量的石灰乳混合,按照4 : 1的液固比在150 ℃下压煮60 min,得到锂含量为1 743 mg/L的浸出液,锂浸出率为98.9%。该方法要求耐高温高压的压煮器,对设备要求较高,工业上操作性较差。

氯化焙烧法[39]指氯化剂与锂云母混合在800~1 000 ℃焙烧,使锂转化为可溶性氯化锂,再经水浸提取锂,所用氯化剂通常为氯气、盐酸、氯化钙、氯化钠、氯化钾、氯化铵等。颜群轩等[40]将锂云母矿与氯化钠及氯化钙按1 : 0.6 : 0.4的质量比,在880 ℃下焙烧30 min,水浸焙砂以提取锂,对应的浸出率为92.86%。伍习飞等[41]采用氯气与锂云母在850 ℃下氯化焙烧3h,然后水浸提取锂和钾,对应的浸出率分别为94.49%和71.06%。氯化焙烧工艺中引入氯,对设备管道的防腐提出了更高的要求。

截至目前,江西省宜春市实现了锂云母提锂产业化利用,已形成了锂云母提取5万t碳酸锂/年的产能,2018年产量约1.8万t碳酸锂。当地企业采用复合硫酸盐焙烧工艺提锂,Li2O含量为3%~3.5%的锂云母精矿与复合硫酸盐助剂混合后经回转窑950~1 100 ℃的高温焙烧、破坏锂云母结构,再经水浸、净化除杂、蒸发浓缩、碳化沉淀后得到工业级碳酸锂或电池级碳酸锂。

4 铁锂云母中提取锂铁锂云母的化学式为K(Li, Al, Fe)3(Al, Si)4O10(F, OH)2,尽管同为铝硅酸盐矿物,但是与锂云母相比,其锂含量低(2% ~ 4% Li2O)、铁和氟含量高(约12.78% Fe、约6.52% F)。

Martin等[42]开发了以盐酸直接处理铁锂云母并回收碳酸锂的工艺,铁锂云母与29%盐酸在110 ℃下酸解7 h,提取了94%的锂,往浸出液中添加亚铁氰化钠与Fe3+反应形成亚铁氰化铁(FeⅢ[FeⅢFeⅡ(CN)6]3),亚铁氰化铁与NaOH溶液转化为针铁矿的同时再生亚铁氰化钠;往除铁后的滤液中加入NaOH调节pH至3.0,按化学计量加入NaF,沉淀回收可用于铝电解的钠/钾冰晶石(Na2.6K0.4)AlF6,母液经电渗析和蒸发浓缩后加入碳酸钠溶液,沉淀反应得到纯度为98%的碳酸锂。

捷克学者Jandová等[43]开发了铁锂云母的石膏焙烧法提锂工艺,在m(铁锂云母精矿) : m(CaSO4) : m(Ca(OH)2)为6 : 4.2 : 2的质量比下于950 ℃煅烧60 min,焙砂在90 ℃热水中浸出10 min,锂浸出率为96%。Jandová等[44, 45]采用石灰石对约1.2% Li、约0.9% Rb的铁锂云母精矿进行焙烧提锂研究,石灰石用量为精矿质量的5倍,在825 ℃焙烧1 h,焙砂粉碎后用90~95 ℃热水在10 : 1的液固比下浸出30 min,锂提取率达90%。Siame等[46]通过浮选—磁选工艺得到了2.07% Li2O的铁锂云母精矿,然后考察对比了石灰石、石膏和硫酸钠三种助剂与铁锂云母精矿焙烧的效果,石灰石焙烧过程锂转化为锂霞石造成锂提取率低于10%,石膏和硫酸钠作为焙烧助剂时,锂转化生成了溶解度较小的可溶性物相KLiSO4和Li2KNa(SO4)2,石膏和硫酸钠的最优焙烧温度为1 050 ℃和850 ℃,各自的锂提取率为84%和90%。德国学者Martin和Schneider等[47, 48]提出了CO2碳化处理铁锂云母精矿的新工艺,将铁锂云母于950 ℃焙烧热分解,焙砂球磨后在100 : 1的液固比下采用10 MPa的CO2在230 ℃水溶液中浸出,锂提取率较低,为75%,得到锂含量低(100 mg/L)的浸出液,经济性差。

由于铁锂云母矿物组成复杂、锂含量低、铁铝含量高的缘故,目前还缺乏技术可行、经济合理的提取工艺,上述研究仅停留于实验室阶段。

5 透锂长石中提取锂透锂长石(LiAlSi4O10)是层状硅酸盐矿物,其Li2O理论含量为4.88%,通常Li2O含量为3.5%~4.5%。透锂长石在1 100 ℃时热分解为β-锂辉石和SiO2,因此,β-锂辉石的提锂工艺可适用于透锂长石,加之透锂长石产地少、储量小,所以关于透锂长石提取锂的研究报道很少。Sitando等[49]进行了从透锂长石精矿中回收碳酸锂的研究,将Li2O含量为4.10%的透锂长石精矿于1 100 ℃煅烧2 h,得到β-锂辉石和SiO2的固溶体,焙砂球磨后与浓硫酸拌匀于300 ℃下焙烧,在7.5 : 1的液固比下水浸,锂的浸出率为97.30%,浸出液经净化、浓缩、碳酸钠沉淀等回收得到纯度为99.21%的碳酸锂。

6 磷锂铝石中提取锂磷锂铝石是复杂的氟磷酸盐矿物,通用化学式为(Li, Na)AlPO4(F, OH),其Li2O理论含量为10.1%,自然界中从未发现大量聚集的磷锂铝石矿床,通常与其它锂矿物共生。磷锂铝石地质发育于花岗伟晶岩,通常发现于含有富氟矿物—黄玉的花岗岩中。独立存在的磷锂铝石矿床非常少见,因此关于磷锂铝石矿的提取工艺研究很少[50]。与其它硬岩型锂矿类似,磷锂铝石矿提锂工艺也需强酸/碱熟化或者高温焙烧破坏矿物结构。1936年,Siegens和Roder[51]发明了磷锂铝石矿的硫酸法工艺,磷锂铝石矿与硫酸在100~200 ℃熟化,然后850 ℃焙烧、水浸得到硫酸锂的浸出液,锂浸出率为95%。1952年,美国矿务局[52]发布了对磷锂铝石矿采用石膏和石灰(质量比1 : 2)混合焙烧、提取锂的研究报告,Li2O含量为8.46%的磷锂铝石精矿与石膏及石灰在950 ℃下焙烧2 h,然后以5 : 1的液固比水浸,提取了97.3%的锂。1962年,Frevel和Kressley[53]发明了SO3气体处理磷锂铝石的工艺,经900 ℃焙烧转型,水浸提取了67.5%的锂,提取率低。

7 结语就锂盐生产而言,矿石提锂与卤水提锂将在未来长期并存发展、保持互补关系。矿石提锂技术成熟,硫酸法是目前国内外矿石提锂的主要工业生产方法,但硫酸法存在浸出液杂质含量高、硫酸消耗量大的问题。石灰烧结法由于其耗能大、回收率低及对石灰的质量要求高等缺点,已经淘汰;硫酸盐法几乎能处理所有的含锂矿石,但是焙烧过程温度必须严格控制,且硫酸钾的价格昂贵使其生产成本高;氯化焙烧法具有工艺流程简单、锂的回收率高达90%等优点,但存在高温氯化产生的气态产物LiCl难以收集等不足;压煮法对生产工艺条件及生产原料的要求较为苛刻。未来矿石提锂技术趋势是降低成本、降低能耗、提高锂收率,比如加拿大Stria Lithium公司正在开发的氯化焙烧工艺。

| [1] |

毛景文, 杨宗喜, 谢桂青, 等. 关键矿产——国际动向与思考[J]. 矿床地质, 2019, 38(4): 689-698. |

| [2] |

杨卉芃, 柳林, 丁国峰. 全球锂矿资源现状及发展趋势[J]. 矿产保护与利用, 2019, 39(5): 26-40. |

| [3] |

KESLER S E, GRUBER P W, MEDINA P A, et al. Global lithium resources: relative importance of pegmatite, brine and other deposits[J]. Ore Geology Reviews, 2012, 48: 55-69. DOI:10.1016/j.oregeorev.2012.05.006 |

| [4] |

王秋舒, 元春华. 全球锂矿供应形势及我国资源安全保障建议[J]. 中国矿业, 2019, 28(5): 1-6. |

| [5] |

WIETELMANN ULRICH, MARTIN STEINBILD. Ullmann's Encyclopedia of Industrial Chemistry-Lithium and Lithium Compounds[M]. Frankfurt: Wiley-VCH Verlag GmbH & Co. KGaA, 2000.

|

| [6] |

DESSEMOND C, LAJOIE L F, SOUCY G, et al. Spodumene: The lithium market, resources and processes[J]. Minerals, 2019, 9(6): 334. DOI:10.3390/min9060334 |

| [7] |

LI H, EKSTEEN J, KUANG G. Recovery of lithium from mineral resources: State-of-the-art and perspectives-A review[J]. Hydrometallurgy, 2019, 189: 105129. DOI:10.1016/j.hydromet.2019.105129 |

| [8] |

ROSALES G D, RUIZ M C, RODRIGUEZ M H. Novel process for the extraction of lithium from β-spodumene by leaching with HF[J]. Hydrometallurgy, 2014, 147: 1-6. |

| [9] |

GUO H, YU H, ZHOU A, et al. Kinetics of leaching lithium from α-spodumene in enhanced acid treatment using HF/H2SO4 as medium[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(2): 407-415. DOI:10.1016/S1003-6326(19)64950-2 |

| [10] |

AVERILL W A, OLSON D L. A review of extractive processes for lithium from ores and brines[J]. Energy, 1978, 3(3): 305-313. DOI:10.1016/0360-5442(78)90027-0 |

| [11] |

MAURICE A, OLIVIER C A. Carbonatizing roast of lithiumbearing ores: US 3380802[P], 1968-4-30.

|

| [12] |

XING P, WANG C, ZENG L, et al. Lithium extraction and hydroxysodalite zeolite synthesis by hydrothermal conversion of α-spodumene[J]. ACS Sustainable Chemistry & Engineering, 2019, 7: 9498-9505. |

| [13] |

CHEN Y, TIAN Q, CHEN B, et al. Preparation of lithium carbonate from spodumene by a sodium carbonate autoclave process[J]. Hydrometallurgy, 2011, 109(1-2): 43-46. DOI:10.1016/j.hydromet.2011.05.006 |

| [14] |

AME S K, JOHAN W S. Method of recovering lithium salts from lithium-containing minerals: US2230167[P], 1941-1-28.

|

| [15] |

BARBOSA L, VALENTE G, OROSCO R, et al. Lithium extraction from β-spodumene through chlorination with chlorine gas[J]. Minerals Engineering, 2014, 56: 29-34. DOI:10.1016/j.mineng.2013.10.026 |

| [16] |

BARBOSA L I, GONZALEZ J A, RUIZ M D C. Extraction of lithium from β-spodumene using chlorination roasting with calcium chloride[J]. Thermochimica Acta, 2015, 605: 63-67. DOI:10.1016/j.tca.2015.02.009 |

| [17] |

SALAKJANI N K, SINGH P, NIKOLOSKI A N. Production of Lithium-A Literature Review. Part 2. Extraction from Spodumene[J]. Mineral Processing and Extractive Metallurgy Review, 2019, 1-16. |

| [18] |

LIU J L, Y IN, Z L, LI X H, et al. Recovery of valuable metals from lepidolite by atmosphere leaching and kinetics on dissolution of lithium[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(3): 641-649. DOI:10.1016/S1003-6326(19)64974-5 |

| [19] |

LIU J, YIN Z, LI X, et al. A novel process for the selective precipitation of valuable metals from lepidolite[J]. Minerals Engineering, 2019, 135: 29-36. DOI:10.1016/j.mineng.2018.11.046 |

| [20] |

李良彬, 胡耐根, 黄学武, 等.硫酸法锂云母提锂工艺中精硫酸锂溶液的生产方法: 2006101453625[P].2008-5-28.

|

| [21] |

张秀峰, 伊跃军, 张利珍, 等. 锂云母精矿的硫酸熟化研究[J]. 矿产保护与利用, 2018(4): 59-62. |

| [22] |

ZHANG X, TAN X, LI C, et al. Energy-efficient and simultaneous extraction of lithium, rubidium and cesium from lepidolite concentrate via sulfuric acid baking and water leaching[J]. Hydrometallurgy, 2019, 185: 244-249. DOI:10.1016/j.hydromet.2019.02.011 |

| [23] |

VIECELI N, NOGUEIRA C A, PEREIRA M F C, et al. Effects of mechanical activation on lithium extraction from a lepidolite ore concentrate[J]. Minerals Engineering, 2017, 102: 1-14. DOI:10.1016/j.mineng.2016.12.001 |

| [24] |

VIECELI N, NOGUEIRA C A, PEREIRA M F C, et al. Recovery of lithium carbonate by acid digestion and hydrometallurgical processing from mechanically activated lepidolite[J]. Hydrometallurgy, 2018, 175: 1-10. DOI:10.1016/j.hydromet.2017.10.022 |

| [25] |

郭慧.锂云母氟化学法提锂反应机理及浸取液硫酸盐体系成矾除铝的研究[D].福州: 福州大学, 2014.

|

| [26] |

GUO H, KUANG G, WAN H, et al. Enhanced acid treatment to extract lithium from lepidolite with a fluorine-based chemical method[J]. Hydrometallurgy, 2019, 183: 9-19. DOI:10.1016/j.hydromet.2018.10.020 |

| [27] |

GRIFFITH C S, GRIFFIN A C, ROPER A, et al. Development of SiLeach? Technology for the Extraction of Lithium Silicate Minerals. Extraction 2018[C]. Springer International Publishing, Cham, pp. 2235-2245.

|

| [28] |

ROSALES G D, PINNA E G, SUAREZ D S, et al. Recovery process of Li, Al and Si from Lepidolite by leaching with HF[J]. Minerals, 2017, 7(3): 36. DOI:10.3390/min7030036 |

| [29] |

林高逵. 江西锂云母-石灰石烧结工艺的改进研究[J]. 稀有金属与硬质合金, 1999(137): 46-48. |

| [30] |

VIECELI N, NOGUEIRA C A, PEREIRA M F C, et al. Optimization of lithium extraction from lepidolite by roasting using sodium and calcium sulfates[J]. Mineral Processing & Extractive Metallurgy Review, 2017, 38(1): 62-72. |

| [31] |

郭春平, 周健, 文小强, 等. 锂云母硫酸盐法提取锂铷铯的研究[J]. 有色金属(冶炼部分), 2015(12): 31-33. |

| [32] |

HUI S, JIAYING J, JIAN Z, et al. Lithium recovery from lepidolite roasted with potassium compounds[J]. Minerals Engineering, 2020, 145: 106087. DOI:10.1016/j.mineng.2019.106087 |

| [33] |

YAN Q, LI X, WANG Z, et al. Extraction of lithium from lepidolite by sulfation roasting and water leaching[J]. International Journal of Mineral Processing, 2012, 110-111: 1-5. DOI:10.1016/j.minpro.2012.03.005 |

| [34] |

YAN Q, LI X, WANG Z, et al. Extraction of valuable metals from lepidolite[J]. Hydrometallurgy, 2012, 117-118(0): 116-118. |

| [35] |

颜群轩.锂云母中有价金属的高效提取研究[D].长沙: 中南大学, 2012.

|

| [36] |

仇世源, 张景怀, 阚素荣, 等. 宜春锂云母食盐压煮法制取碳酸锂新工艺[J]. 新疆有色金属, 1996(1): 44-48. |

| [37] |

YAN Q, LI X, YIN Z, et al. A novel process for extracting lithium from lepidolite[J]. Hydrometallurgy, 2012, 121-124: 54-59. DOI:10.1016/j.hydromet.2012.04.006 |

| [38] |

王文祥, 黄际芬, 刘志宏. 宜春锂云母压煮溶出新工艺研究[J]. 有色金属(冶炼部分), 2001(5): 19-21. |

| [39] |

ZHANG X, ALDAHRI T, TAN X, et al. Efficient co-extraction of lithium, rubidium, cesium and potassium from lepidolite by process intensification of chlorination roasting[J]. Chemical Engineering and Processing-Process Intensification, 2020, 147: 107777. DOI:10.1016/j.cep.2019.107777 |

| [40] |

YAN Q X, LI X H., WANG Z X, et al. Extraction of lithium from lepidolite using chlorination roasting-water leaching process[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(7): 1753-1759. DOI:10.1016/S1003-6326(11)61383-6 |

| [41] |

伍习飞, 尹周澜, 李新海, 等. 氯化焙烧法处理宜春锂云母矿提取锂钾的研究[J]. 矿冶工程, 2012, 32(3): 95-98. |

| [42] |

MARTIN G, PATZOLD C, BERTAU M. Integrated process for lithium recovery from zinnwaldite[J]. International Journal of Mineral Processing, 2017, 160: 8-15. DOI:10.1016/j.minpro.2017.01.005 |

| [43] |

JANDOVA J, VU H N, BELKOVA T, et al. Obtaining Li2CO3 from zinnwaldite wastes[J]. Ceramics-Silikáty, 2009, 53(2): 108-112. |

| [44] |

JANDOVA J, DVORAK P, VU H N. Processing of zinnwaldite waste to obtain Li2CO3[J]. Hydrometallurgy, 2010, 103(1): 12-18. |

| [45] |

VU H, BERNARDI J, JANDOVA J, et al. Lithium and rubidium extraction from zinnwaldite by alkali digestion process: Sintering mechanism and leaching kinetics[J]. International Journal of Mineral Processing, 2013, 123: 9-17. DOI:10.1016/j.minpro.2013.04.014 |

| [46] |

SIAME E, PASCOE R D. Extraction of lithium from micaceous waste from China clay production[J]. Minerals Engineering, 2011, 24(14): 1595-1602. DOI:10.1016/j.mineng.2011.08.013 |

| [47] |

MARTIN G, SCHNEIDER A, VOIGT W, et al. Lithium extraction from the mineral zinnwaldite: part Ⅱ: Lithium carbonate recovery by direct carbonation of sintered zinnwaldite concentrate[J]. Minerals Engineering, 2017, 110: 75-81. DOI:10.1016/j.mineng.2017.04.009 |

| [48] |

SCHNEIDER A, SCHMIDT H, MEVEN M, et al. Lithium extraction from the mineral zinnwaldite: part Ⅰ: effect of thermal treatment on properties and structure of zinnwaldite[J]. Minerals Engineering, 2017, 111: 55-67. DOI:10.1016/j.mineng.2017.05.006 |

| [49] |

SITANDO O, CROUSE P L. Processing of a Zimbabwean petalite to obtain lithium carbonate[J]. International Journal of Mineral Processing, 2012, 102: 45-50. |

| [50] |

CHOUBEY P K, KIM M S, SRIVASTAVA R R, et al. Advance review on the exploitation of the prominent energy-storage element: Lithium. Part Ⅰ: from mineral and brine resources[J]. Minerals Engineering, 2016, 89: 119-137. DOI:10.1016/j.mineng.2016.01.010 |

| [51] |

HANS S, OSKAR R. Process for the production of lithium salts: US2040573[P]. 1936-5-12.

|

| [52] |

KALENOWSKI L H, RUNKE S M. Recovery of Lithium from Spodumene-Amblygonite Mixtures[R]. USA: Bureau of Mines, Department of the Interior, 48631952, 1952.

|

| [53] |

FREVEL L K, KRESSLEY L J. Separation of lithium from lithium bearing micas and amblygonite: US3032389[P]. 1962-5-1.

|

2020

2020