| 碱酸法制备高纯石墨试验研究 |

高纯石墨作为一种战略性新型材料[1-2],由于其独特的物理化学性能,被广泛应用于生物科学、航空航天、电子信息等国家重要领域[3-4]。随着技术的发展,各行业对石墨的纯度要求越来越高,但我国石墨工业生产水平较低,大部分企业生产仍滞留在初级加工上,无法满足我国科技发展及工业市场对高纯石墨的需求。因此加强石墨的提纯研究并提高产品质量,对我国高纯石墨产业的发展具有重大意义。

目前,国内外制备高纯石墨的方法主要有碱酸法、氢氟酸法、氯化焙烧法以及高温提纯法[5-7]。其中,氯化焙烧法、氢氟酸法效率高、效果好、能耗低,但因其腐蚀设备,并会产生大量有毒有害废弃物,因而在工业上的应用受限[8-9]。碱酸法提纯石墨具有生产成本小,产品质量高,生产设备简单、通用性强等优点,是我国石墨提纯生产中应用最广泛的方法[10-11]。李小波等[12]以某地隐晶质石墨为原料,采用酸碱法进行提纯试验研究,将石墨精矿固定碳含量由79.82%提高到了97.65%。

试验以黑龙江某地细鳞片石墨浮选精矿为原料进行碱酸法提纯试验,考察了NaOH用量、焙烧温度及时间、浸出水用量、HCl用量以及酸浸时间等条件对提纯效果的影响,确定了适宜的工艺参数。通过XRD图谱分析了提纯过程中杂质的去除机理,同时探讨了水浸出过程中硅酸钠的溶解行为。

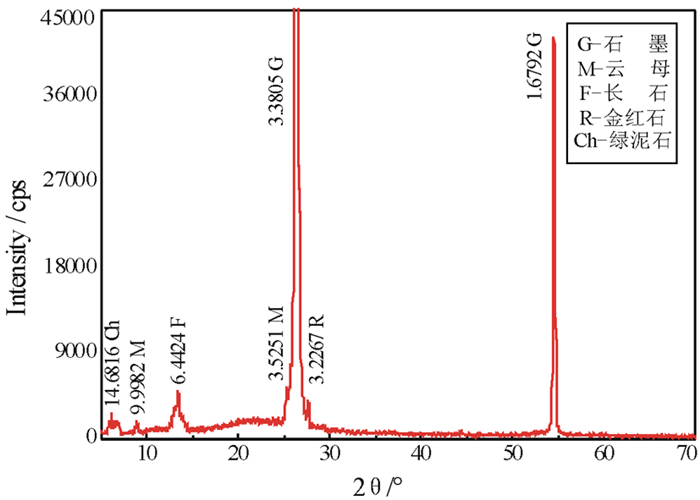

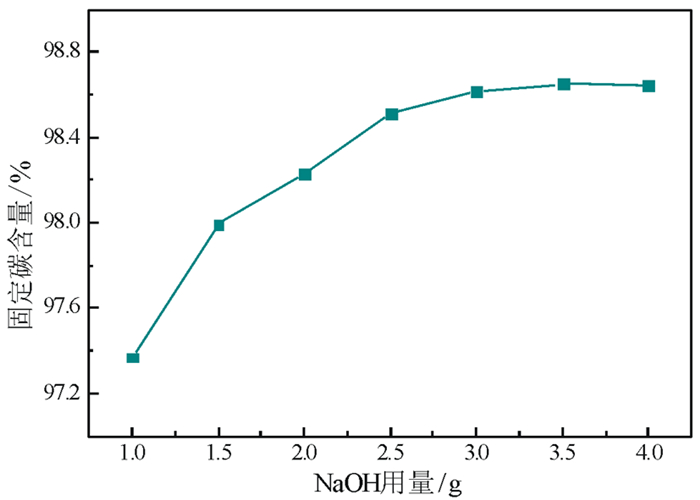

1 试验材料与方法 1.1 试验原料试验原料选取自黑龙江某细鳞片石墨矿经浮选后得到的浮选精矿,固定碳含量为95.89%,其化学成分分析及XRD物相分析分别见表 1及图 1。

|

| 图 1 浮选精矿XRD衍射图谱 Fig.1 XRD spectra of flotation concentrate |

| 表 1 浮选精矿化学成分分析 Table 1 Chemical composition analysis of flotation concentrate |

|

结合表 1、图 1结果可知,石墨浮选精矿中主要杂质成分是SiO2、TiO2、Al2O3、Fe2O3、P2O5,主要杂质矿物为云母、长石、金红石和绿泥石等,需要进一步通过化学方法进行提纯。

1.2 药剂与仪器设备药剂:盐酸、氢氧化钠均为分析纯。

仪器设备:EX125ZH分析天平,奥豪斯仪器有限公司;101A-3鼓风干燥箱,上海试验仪器厂有限公司;SRJX-4-13高温箱式电阻炉,沈阳长城工业电炉厂;DK-98-11电热恒温水浴锅,河南省予华仪器有限公司;H2050R-1离心机,湖南湘仪仪器开发有限公司。

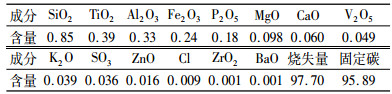

1.3 试验方法采用碱熔焙烧—水浸出—酸浸出联合工艺流程,称取5.00 g石墨及一定质量NaOH、去离子水混匀后置于一定温度下马弗炉中,反应一定时间后,水浸出洗涤,再加入一定量酸浸出后洗涤至中性,烘干制得高纯石墨产品。提纯试验流程如图 2所示。

|

| 图 2 提纯试验流程图 Fig.2 Purification test flow chart |

2 结果与讨论 2.1 碱熔焙烧 2.1.1 NaOH用量试验

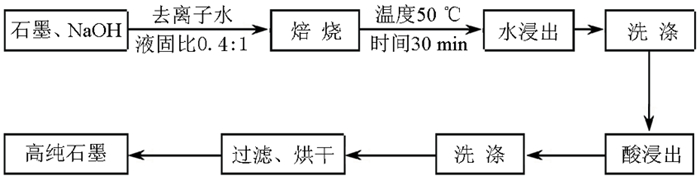

固定碱熔条件为:焙烧温度650 ℃,焙烧时间60 min,浸出水用量60 mL,洗涤。改变NaOH用量分别为1.0、1.5、2.0、2.5、3.0、3.5、4.0 g,试验结果如图 3所示。

|

| 图 3 NaOH用量对提纯效果的影响 Fig.3 Effect of NaOH dosage on purification |

由图 3可知,随着NaOH用量的增加,提纯产物中固定碳的含量先快速上升然后趋于稳定。当NaOH用量较少时,难以与石墨混合均匀并充分作用,导致杂质不易去除,固定碳含量低;当NaOH用量为3.0 g时,提纯产物固定碳含量为98.62%;继续提高NaOH用量,提纯效果变化不大,且水洗时残留的过多NaOH使溶液中Na+浓度变高,抑制硅酸钠Na2SiO3溶解[13],不利于石墨提纯。故确定NaOH用量为3.0 g。

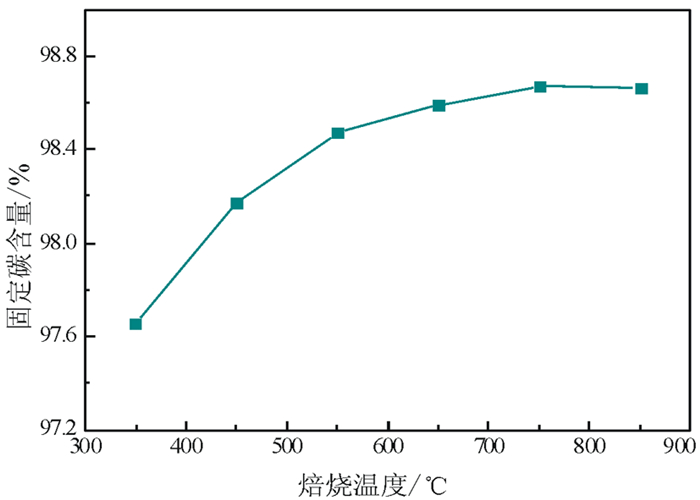

2.1.2 焙烧温度试验固定碱熔条件为:NaOH用量3.0 g,焙烧时间60 min,浸出水用量60 mL,洗涤。改变焙烧温度分别为350、450、550、650、750、850 ℃,试验结果如图 4所示。

|

| 图 4 焙烧温度对提纯效果的影响 Fig.4 Effect of roasting temperature on purification |

由图 4可知,随着焙烧温度的升高,提纯产物中固定碳含量先快速增加,并在750 ℃达到最大值98.67%,继续提高焙烧温度,固定碳含量略有降低。随着焙烧温度的升高,石墨浮选精矿中云母、长石等硅酸盐杂质矿物分解为相应的氧化物,有利于后续与碱反应生成可溶性化合物,提高杂质的去除效果[14];但温度过高会导致石墨氧化程度快速增加,反而降低了提纯产物的固定碳含量。故确定焙烧温度为750 ℃。

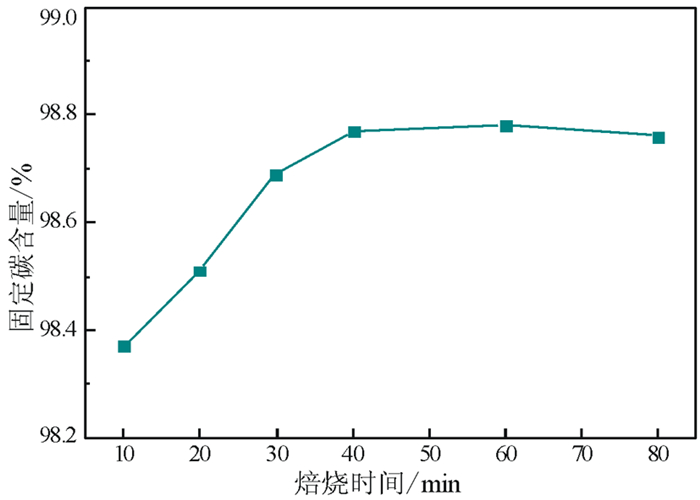

2.1.3 焙烧时间试验固定碱熔条件为:NaOH用量3.0 g,焙烧温度750 ℃,浸出水用量60 mL,洗涤。改变焙烧时间分别为10、20、30、40、60、80 min,试验结果如图 5所示。

|

| 图 5 焙烧时间对提纯效果的影响 Fig.5 Effect of roasting time on purification |

由图 5可知,随着焙烧时间的增加,提纯产物中固定碳含量先快速增加然后基本保持不变,焙烧时间较短时,NaOH与云母、长石等硅酸盐矿物未完全反应,因此固定碳含量较低;焙烧时间为40 min时固定碳含量最高,为98.77%;延长焙烧时间,此时只有石墨的氧化反应在进行,导致固定碳含量略有降低。故确定焙烧时间为40 min。

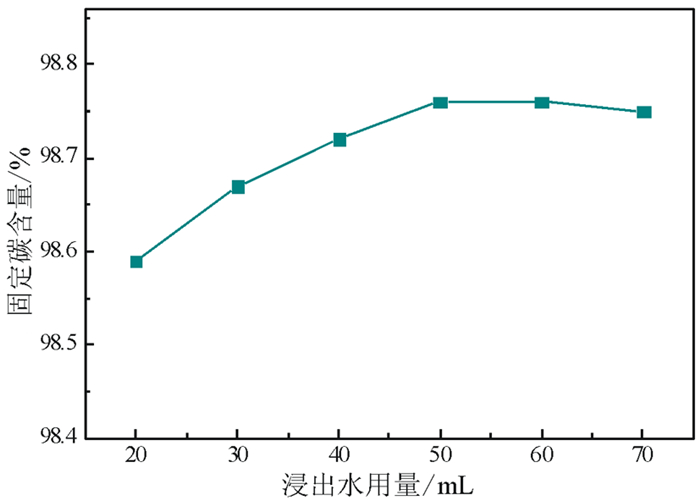

2.2 浸出水用量试验云母、长石和绿泥石等硅酸盐矿物与NaOH在高温熔融后会反应生成Na2SiO3等可溶性物质,可以通过水浸出的方式溶解去除。Na2SiO3在常温下水溶性不好,水浸出试验的本质是探究其利于溶解的条件,试验主要从浸出水的用量进行探讨。

固定碱熔条件为:NaOH用量3.0 g,焙烧温度750 ℃,焙烧时间40 min,改变水浸出去离子水用量分别为20、30、40、50、60、70 mL,试验结果如图 6所示。

|

| 图 6 浸出水用量对提纯效果的影响 Fig.6 Effect of leaching water consumption on purification |

由图 6可知,随着浸出水用量的增加,提纯产物中固定碳的含量先缓慢增加后趋于稳定。焙烧后混合试样呈黏稠态附着在银坩埚上,当浸出水用量为20 mL时,水量难以将焙烧产物全部淹没,可溶性杂质无法完全溶解去除,导致提纯效果较差;当浸出水用量为50 mL时,提纯产物固定碳含量较高,为98.76%;继续增加浸出水的用量,削弱了碱性环境,抑制了硅酸钠的水解,导致提纯产物中固定碳含量略有降低。故确定浸出水用量为50 mL。

2.3 酸浸水浸产物中含有较多的Mg2+、Ca2+和Ba2+等离子,H2SO4中的SO42-会与这些碱金属离子生成微溶物和沉淀吸附在石墨鳞片上,阻碍其他杂质的继续溶出,降低固定碳含量;HCl、HNO3中的Cl-和NO3-基本不与其他离子反应生成沉淀,但HCl成本低,氧化性较弱,故确定采用HCl进行酸浸。

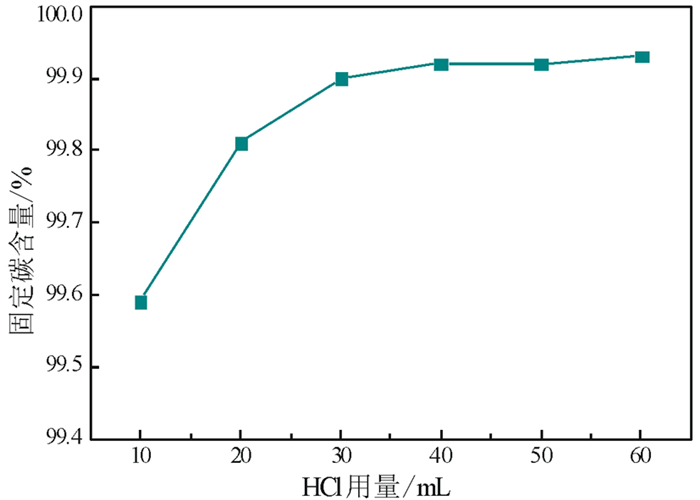

2.3.1 HCl用量试验固定碱熔条件为:NaOH用量3.0 g,焙烧温度750 ℃,焙烧时间40 min;浸出水用量50 mL,洗涤;固定酸浸条件为:HCl浓度1.0 mol/L,酸浸时间20 min,洗涤至中性。改变HCl用量分别为10、20、30、40、50、60 mL,试验结果如图 7所示。

|

| 图 7 HCl用量对提纯效果的影响 Fig.7 Effect of HCl dosage on purification |

由图 7可知,当HCl用量小于40 mL时,提纯产物中固定碳含量随着HCl用量的增加而快速增加,当HCl用量超过40 mL后,固定碳含量基本保持不变。这是因为酸浸过程中盐酸会与金属氧化物或氢氧化物杂质反应生成可溶性盐,当HCl用量少时,石墨中的杂质还没有被完全去除,增加HCl用量可继续与石墨中的杂质反应,从而提高固定碳含量;HCl用量过多时,石墨中的杂质已基本与HCl反应完全,所以固定碳的含量基本不再增加。故确定HCl用量为40 mL,此时提纯产物固定碳含量为99.92%。

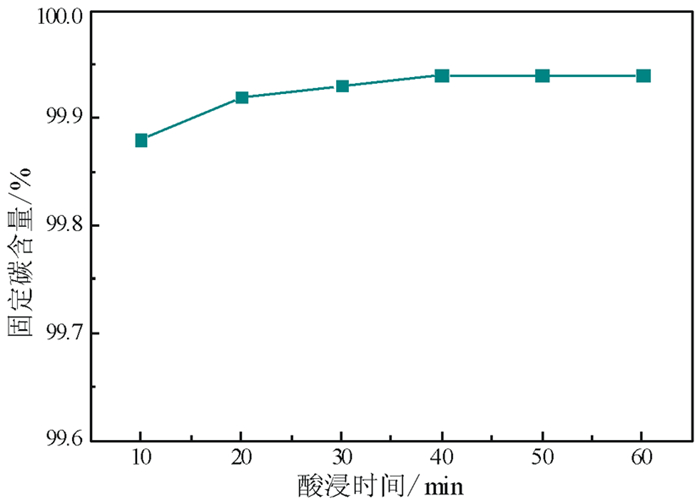

2.3.2 酸浸时间试验固定碱熔条件为:NaOH用量3.0 g,焙烧温度750 ℃,焙烧时间40 min;浸出水用量50 mL,洗涤;固定酸浸条件为:HCl浓度1.0 mol/L,用量40 mL,洗涤至中性。改变酸浸时间分别为10、20、30、40、50、60 min,试验结果如图 8所示。

|

| 图 8 酸浸时间对提纯效果的影响 Fig.8 Effect of acid leaching time on purification |

由图 8可知,提纯产中固定碳的含量随着酸浸时间的增加而缓慢上升,然后基本保持不变。酸浸时间的适当延长,有利于杂质的完全去除,使固定碳含量提高;但酸浸时间过长,会生成难溶的硅酸,影响提纯效果,还会延长生产周期,降低设备利用率。故确定酸浸时间为40 min,此时固定碳含量为99.94%。

通过碱熔焙烧—水浸出—酸浸出联合工艺,确定了适宜的工艺参数:碱熔焙烧NaOH用量3.0 g,焙烧温度750 ℃,焙烧时间40 min;浸出水用量50 mL,洗涤;酸浸HCl浓度1.0 mol/L,用量40 mL,酸浸时间40 min,洗涤至中性,可以制得固定碳含量为99.94%的石墨最终提纯产物,产品达到高纯石墨标准。

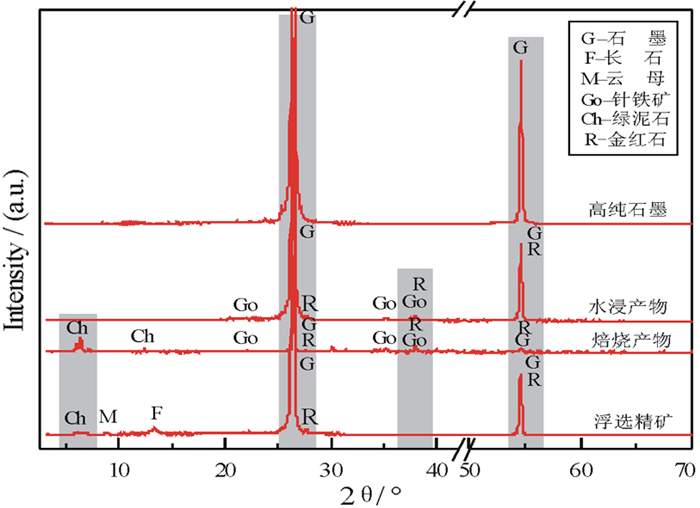

2.4 机理探讨 2.4.1 XRD物相分析对碱熔焙烧、水浸出以及酸浸各阶段的产物进行XRD物相分析,以探讨提纯过程中杂质矿物存在形态的变化,结果如图 9所示。

|

| 图 9 各产物XRD衍射图谱 Fig.9 XRD spectra of intermediate product and purified graphite concentrate |

由图 9可以看出,浮选精矿中杂质矿物主要是云母、长石、金红石和绿泥石;焙烧可以去除云母和长石;水浸出可以去除绿泥石;酸浸出可以去除针铁矿和金红石,制得高纯石墨。

加入NaOH后产物固定碳含量急剧降低,导致焙烧产物中石墨的衍射峰显著降低;水浸洗去NaOH之后,固定碳含量快速上升,使得水浸之后衍射峰急速增加。焙烧产物中云母和长石的衍射峰消失,表明其在高温下已与NaOH完全反应,达到去除的目的。绿泥石衍射峰强度相较于浮选精矿略有增加并有新的衍射峰生成,这可能是云母和长石等硅酸盐矿物分解产生了Fe3+、Mg2+,在热液作用下形成了绿泥石[15];热液作用下形成的绿泥石性质不稳定,水浸出时被溶解洗涤去除,故在水浸产物中绿泥石的衍射峰完全消失。焙烧产物中出现了针铁矿的衍射峰,这是由于浮选精矿中的Fe与NaOH反应生成了Fe(OH)3,在水热作用下脱去H2O形成了针铁矿FeO(OH)[16],而针铁矿无法通过水浸的方式被去除。酸浸洗涤后,金红石和针铁矿的衍射峰完全消失,说明二者已经被去除。

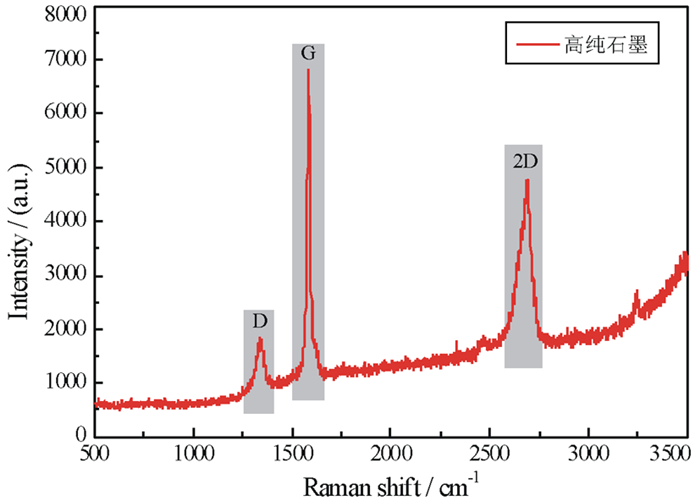

对制备所得高纯石墨进行激光拉曼光谱分析,由图 10可知,高纯石墨的拉曼光谱在1 338.68 cm-1和1 586.49 cm-1处分别出现了两个明显的强峰,称之为D峰和G峰。通常可以用二者的相对强度比值来说明石墨及其材料的结构缺陷程度及晶体无序度[17]。ID/IG=0.19,说明该高纯石墨结晶程度高,石墨化程度高。结合XRD图谱,高纯石墨中石墨的特征峰未发生偏移及明显的宽化现象,说明碱酸法提纯未破坏石墨本身的结构。

|

| 图 10 高纯石墨拉曼光谱 Fig.10 Raman spectra of high purity graphite |

碱熔焙烧过程中云母、长石等硅酸盐与NaOH反应生成硅酸钠等物质;金属氧化物或金属离子与NaOH形成金属氢氧化物沉淀,部分沉淀与硅酸钠形成聚合物沉淀。可能发生如下两类反应:

(1) 硅酸盐与NaOH熔融反应并分解,以长石为例;

| $ {\rm{2KAlS}}{{\rm{i}}_{\rm{3}}}{{\rm{O}}_{\rm{8}}}{\rm{ + 12NaON}} \buildrel \Delta \over = {{\rm{K}}_{\rm{2}}}{\rm{O + A}}{{\rm{l}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{\rm{ + 6N}}{{\rm{a}}_{\rm{2}}}{\rm{Si}}{{\rm{O}}_{\rm{3}}}{\rm{ + 6}}{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (1) |

(2) 金属离子与OH-反应生成金属氢氧化物沉淀,部分沉淀与硅酸钠形成聚合物沉淀,以铁为例:

| $ {\rm{F}}{{\rm{e}}^{{\rm{3 + }}}}{\rm{ + 3O}}{{\rm{H}}^ - } = {\rm{Fe}}{\left( {{\rm{OH}}} \right)_{\rm{3}}} \downarrow $ | (2) |

| $ {\rm{Fe}}{\left( {{\rm{OH}}} \right)_3} + n\cdot{\rm{N}}{{\rm{a}}_{\rm{2}}}{\rm{Si}}{{\rm{O}}_{\rm{3}}} = {\rm{Fe}}{\left( {{\rm{OH}}} \right)_3} \cdot n{\rm{N}}{{\rm{a}}_{\rm{2}}}{\rm{Si}}{{\rm{O}}_{\rm{3}}} \downarrow $ | (3) |

酸浸过程中主要发生的化学反应是Fe、Mg等的金属氢氧化物沉淀与H+反应,生成可溶性的离子;同时硅酸钠与酸反应生成硅酸。主要反应如下:

(1) 金属氢氧化物沉淀与H+反应,以铁为例:

| $ {\rm{Fe}}{\left( {{\rm{OH}}} \right)_3} + {\rm{3HCl}} = {\rm{FeC}}{{\rm{l}}_{\rm{3}}} + {\rm{3}}{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (4) |

(2) 硅酸钠与酸反应生成硅酸:

| $ {\rm{N}}{{\rm{a}}_{\rm{2}}}{\rm{O \cdot Si}}{{\rm{O}}_{\rm{2}}}{\rm{ + 2HCl = 2NaCl + }}{{\rm{H}}_{\rm{2}}}{\rm{Si}}{{\rm{O}}_{\rm{3}}} $ | (5) |

石墨浮选精矿中主要杂质成分是硅酸盐,经碱熔焙烧后生成硅酸钠,而硅酸钠溶解性不好,因此研究硅酸钠的溶解性对于改善石墨提纯效果很有必要。

硅酸钠在水溶液中会发生多种物理化学反应,存在如下平衡[18]:

| $ {\rm{Si}}{{\rm{O}}_{\rm{2}}}\left( {{\rm{OH}}} \right)_{\rm{2}}^{2 - }{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}} \rightleftharpoons {\rm{SiO}}\left( {{\rm{OH}}} \right)_{\rm{3}}^ - {\rm{ + O}}{{\rm{H}}^ - } $ | (6) |

| $ {\rm{Si}}{{\rm{O}}_2}\left( {{\rm{OH}}} \right)_2^ - + {{\rm{H}}_2}{\rm{O}} \rightleftharpoons {\rm{SiO}}{\left( {{\rm{OH}}} \right)_4} + {\rm{O}}{{\rm{H}}^ - } $ | (7) |

| $ {\rm{Si}}{{\rm{O}}_2}{\left( {{\rm{OH}}} \right)_{4({\rm{aq}})}} \rightleftharpoons {\rm{Si}}{{\rm{O}}_{2({\rm{s}})}} + {\rm{2}}{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (8) |

在水浸过程,硅酸钠会水合溶解形成水合物Si(OH)4,但该水合物在弱碱性条件下会水解解聚析出SiO2沉淀。经过多次洗涤过滤后,OH-浓度会逐渐降低,导致析出SiO2沉淀附着在硅酸钠表面,因此硅酸钠溶解性会逐渐降低。因此,硅酸钠水溶解重点在于提高OH-浓度,保持弱碱性环境,这样既能阻止SiO2沉淀的析出,又能抑制硅酸钠水解形成水合物,促进硅酸钠的溶解。所以在本试验中应当尽量减少水浸出水用量,提高OH-浓度。

3 结论(1) 对黑龙江某地碳品位为95.89%的细鳞片石墨浮选精矿进行碱酸法提纯,适宜的工艺参数为:碱熔焙烧NaOH用量3.0 g(碱固比0.6 : 1),焙烧温度750 ℃,焙烧时间40 min;浸出水用量50 mL,洗涤;酸浸HCl浓度1.0 mol/L,用量40 mL,酸浸时间40 min,洗涤至中性,过滤烘干后可以制得固定碳含量为99.94%的高纯石墨。

(2) 碱酸法提纯的过程,实质上是杂质组分与NaOH作用后分解,并与OH-反应生成不溶性沉淀或共聚物沉淀,再通过酸浸过程中HCl提供的H+溶解沉淀、去除杂质的过程。

(3) 水浸过程中,合理控制浸出水用量,以相对提高OH-浓度,保持弱碱性环境,有助于促进硅酸钠溶解,从而利于石墨提纯效果。

| [1] |

Wang H, Feng Q, Tang X, et al. Preparation of high-purity graphite from a fine microcrystalline graphite concentrate:effect of alkali roasting pre-treatment and acid leaching process[J]. Separation science & technology, 2016, 51(14): 2465-2472. |

| [2] |

杜轶伦, 张福良. 我国石墨资源开发利用现状及供需分析[J]. 矿产保护与利用, 2017(6): 109-116. |

| [3] |

王星, 胡立嵩, 夏林, 等. 石墨资源概况与提纯方法研究[J]. 化工时刊, 2015, 29(2): 19-22. DOI:10.3969/j.issn.1002-154X.2015.02.006 |

| [4] |

滕飞.高压碱浸-常压酸浸法提纯鳞片石墨的研究[D].昆明: 昆明理工大学, 2015.

|

| [5] |

罗立群, 谭旭升, 田金星. 石墨提纯工艺研究进展[J]. 化工进展, 2014, 33(8): 2110-2116. |

| [6] |

张鸿波, 李悦, 张忠新. 焙烧活化隐晶质石墨提纯试验研究[J]. 矿产综合利用, 2014(1): 61-64. DOI:10.3969/j.issn.1000-6532.2014.01.015 |

| [7] |

张琳, 方建军, 赵敏捷, 等. 隐晶质石墨提纯研究进展[J]. 化工进展, 2017, 36(1): 261-267. |

| [8] |

魏丽丹, 张文斌. 石墨提纯方法现状及发展趋势[J]. 黑龙江生态工程职业学院学报, 2013, 26(6): 26, 96. |

| [9] |

姜芳, 涂文懋. 碱酸法提纯某微晶石墨[J]. 金属矿山, 2014, 32(9): 82-84. |

| [10] |

荆正强, 胡瑞彪. 莫桑比克某球形石墨提纯试验[J]. 现代矿业, 2015, 31(3): 230-232. DOI:10.3969/j.issn.1674-6082.2015.03.082 |

| [11] |

谭旭升.碱酸法提纯石墨及除硅动力学研究[D].武汉: 武汉理工大学, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10497-1015811638.htm

|

| [12] |

李小波, 涂文懋, 胡鸿雁. 隐晶质石墨提纯试验研究[J]. 炭素技术, 2013, 32(5): 23-26. |

| [13] |

袁韵茹, 张凌燕, 邱杨率, 等. 莫桑比克大鳞片石墨化学提纯试验研究[J]. 硅酸盐通报, 2017, 36(8): 2600-2606. |

| [14] |

Ge P, Wang H J, Zhao J, et al. Preparation of high purity graphite by an alkaline roasting-leaching method[J]. New carbon materials, 2010, 25(1): 22-28. |

| [15] |

饶强, 戴朝成, 张怀胜, 等. 绿泥石在三大岩中的赋存状态和成因[J]. 四川地质学报, 2016, 36(4): 561-566. DOI:10.3969/j.issn.1006-0995.2016.04.007 |

| [16] |

刘海波.热处理铝代针铁矿的结构演化及其表面反应性[D].合肥: 合肥工业大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10359-1014120888.htm

|

| [17] |

Wu Z S, Ren W, Gao L, et al. Synthesis of graphene sheets with high electrical conductivity and good thermal stability by hydrogen arc discharge exfoliation[J]. ACS nano, 2009, 3(2): 411-417. DOI:10.1021/nn900020u |

| [18] |

杨晓峰.白钨矿与含钙脉石分离抑制剂的遴选及作用机理研究[D].昆明: 昆明理工大学, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10674-1016036982.htm

|

2018

2018