2. 中国科学院大学,北京 100049;

3. 艾伯哈特-卡尔斯-图宾根大学,图宾根 72076;

4. 云南省应用天文技术工程实验室,云南 昆明 650216

2. University of Chinese Academy of Sciences, Beijing 100049, China;

3. Eberhard Karls University of Tübingen, Tübingen 72076, Germany;

4. Astronomical Technology & Engineering Laboratory of Yunnan, Kunming 650216, China

积分视场光谱仪(Integral Field Spectroscopy, IFS) 可以同时获取面源天体的空间和光谱信息,因而广泛应用于天文观测,并且已经成为国际上大中型光学望远镜配备的常规观测设备[1]。积分视场单元是积分视场光谱仪的核心部件,主要功能是对面源进行视场切割。光纤阵列切割是积分视场单元中最主要且应用最广泛的视场切割方式。根据科学目标的不同,积分视场光谱仪所要求的空间分辨率和光谱分辨率也不同,因此对于积分视场单元的工艺及性能要求也不同。对于光纤式积分视场单元,光纤阵列排布精度影响面源天体的视场切割精度;微透镜阵列与光纤阵列的共轴精度影响光纤出射光斑质量和光纤透过率;赝狭缝端光纤排布精度影响积分视场单元谱线位置及光谱覆盖范围;赝狭缝端光纤沿光轴方向排布精度影响谱线宽度;每根光纤的透过率直接影响面源天体各空间位置的光度,测量每根光纤透过率有利于获得准确的光度信息;焦比退化影响光谱分辨率和谱线宽度。因此通过实验手段客观评价光纤阵列排布精度以及阵列中每根光纤的性能是积分视场光谱仪研制过程的重要环节。

目前光纤式积分视场单元的检测方法主要有两种:(1) 对积分视场单元进行逐根光纤检测,缺点是花费时间长;(2) 对积分视场单元进行光纤抽样检测,这种方法虽然可以减少检测时间,但是不能检测所有光纤的性能指标,对后续光谱数据处理带来一定影响。文[2]对波兹坦多孔光谱光度测量仪(Potsdam Multi-Aperture Spectrophotometer, PMAS) 的32×32光纤式积分视场单元进行了光纤焦比退化检测,利用激光器作为光源,在测试光路中利用CCD通过离焦方式进行光纤逐根检测,不具备排布精度和透过率等相关参数的检测功能。文[3]研究了基于光学可复制积分视场光谱仪(Visible Integral Field Replicable Unit Spectrographs, VIRUS)/霍比埃伯利望远镜暗能量实验(Hobby-Eberly Telescope Dark Energy Experiment, HETEDEX) 项目的自动化/半自动化积分视场单元试验平台,并对光纤焦比退化和光纤透过率进行检测,利用4×4的光纤阵列进行了实验原理验证。自动化/半自动化方法采用高精度位移平台及检测光路逐根检测所有光纤的焦比退化及透过率,检测过程中需要手动对准光纤。文[4]对VIRUS-P光纤式积分视场单元的透过率和焦比退化进行了检测,利用白光光源通过检测系统检测光纤透过率,分别利用600 nm,400 nm和365 nm的单色光源对光纤焦比退化进行逐根检测,不同单色光焦比退化测量结果差异仅为F/0.02,证明可以用白光进行焦比退化检测。文[5]研究检测了威廉赫歇尔望远镜(William Herschel Telescope, WHT)大视场速度探测器(WHT Enhanced Area Velocity Explorer, WEAVE)的光纤式积分视场单元以及多目标光谱仪(Multi-Object Spectrograph, MOS) 中光纤的焦比退化,利用自动化软件控制光源以及小型相机移动来逐根检测光纤出射焦比退化,并利用白光和赝狭缝端光纤出射焦比计算赝狭缝端光纤沿光轴方向的位置精度,位置精度取决于光纤焦比退化的检测精度。云南天文台丽江天文观测站2.4 m望远镜的中国丽江积分视场光谱仪(China Lijiang IFU, CHiLI) 由美国德克萨斯大学奥斯汀分校研制,出厂时并未提供积分视场单元的检测报告,而是利用实际观测数据验证了积分视场光谱仪的性能[6-7]。云南天文台光纤阵列太阳望远镜(Fiber Array Solar Telescope, FASOT) 项目第1台原理样机由云南天文台与英国杜伦大学共同研制,其中英国杜伦大学Jeremy Allington-Smith等人为该系统研制了积分视场单元,样机于2013年11月在非洲加蓬共和国观测日全食,获得了日冕绿线的闪耀偏振光谱[8]。2012年样机在实验室调试时,为了实现两个光纤阵列偏振态的共空间调节,云南天文台设计了一台装调监视系统,该系统是云南天文台光纤阵列检测系统的雏形。为了实现积分视场光谱仪的国产化,云南天文台先后联系了哈尔滨工程大学、北京星源奥特科技有限公司和上海昊量光电设备有限公司加工光纤式积分视场单元,这3家单位在研制积分视场单元的过程中没有检测手段,不能在加工过程中和研制完成后检验积分视场单元的相关性能。为此,从2013开始,云南天文台设计研制用于光纤阵列积分视场单元性能检测的实验系统,对积分视场单元进行性能检测。通过检测提高加工工艺,三家单位制作了几套满足观测要求的光纤式积分视场单元,用于多台FASOT原理样机的科学观测。到2016年,云南天文台的检测系统可以检测光纤阵列排布精度、赝狭缝端光纤排布精度、微透镜阵列与光纤阵列共轴精度、光纤焦比退化和光纤透过率等参数,但是并没有考虑赝狭缝端光纤沿光轴方向排布精度的检测,且光路比较复杂,成像检测和激光检测采用两套不同的光学系统[9]。基于云南天文台的检测方法,2019年哈尔滨工程大学重新设计了检测系统[10]。同年,云南天文台改进了检测装置光路,把成像检测和激光检测进行集成设计,但是检测过程与数据处理过程完全分离,没有实现自动化[1, 11]。

本文对文[12]设计的云南天文台光纤式积分视场单元集成化检测系统进一步优化,实现了系统的可视化和自动化检测功能,并改进了光纤透过率检测方法,增加了赝狭缝端光纤沿光轴方向排布精度的检测功能,将原来需要数周的检测时间缩短至一天内。

1 检测系统自动化设计与实现 1.1 光纤式积分视场单元集成化检测系统简介光纤式积分视场单元集成化检测系统主要由光源、平行光管、分束器、成像系统和CCD等5部分组成,实物如图 1。图中M1和M2为平面反射镜,B1和B2为遮光板,BS为分束器,M2,B1,B2和待测光纤阵列端及待测光纤赝狭缝端安装在高精度电动位移平台上。系统光源采用卤素灯加积分球的形式,并用稳压电源保证光源辐射强度的稳定性。根据设计要求,针对无微透镜阵列耦合的50 μm芯径光纤(光纤中心间距125 μm),在CCD上成像大于等于5个像素。根据探测器参数(采用Pike F-505B CCD作为探测器,像素尺寸为3.45 μm×3.45 μm,靶面大小为2 452×2 054) 进行设计,成像系统主要参数如表 1。该系统可一次性检测160×160光纤阵列端排布精度,160根光纤赝狭缝端排布精度以及光纤性能的基本参数。

|

| 图 1 光纤式积分视场单元集成化检测系统实物图 Fig. 1 Picture of fiber IFU integrated test system |

| F/# | FOV(object height)/mm | Wave length/nm | Magnification | Effective focal length/mm | Back focal length/mm |

| 3.45 | 20 | 380~700 | 0.345 | 207.32 | 102.62 |

自动化控制需要根据检测流程及检测方法进行设计。检测步骤:(1) 将B1和B2移进光路拍摄系统背景光场,移出B1拍摄赝狭缝端背景光场,移入B1移出B2拍摄阵列端背景光场;(2) 移出B1和B2,在CCD上同时获得光纤阵列端和赝狭缝端图像,这时需要扣除背景,保存扣除背景后的图像;(3) 将M2移入光路,拍摄含有赝狭缝端背景光场的入射光场,并扣除赝狭缝端背景光场,得到入射光纤阵列之前的光强分布;(4) 移出M2,控制赝狭缝端使其沿光轴方向移动,拍摄多幅不同离焦位置图像(焦面前后离焦),由于赝狭缝端的移动造成背景光场变化,因此每拍摄一幅离焦像后需要再次移入B2,拍摄此时的赝狭缝端背景光场并扣除,多次重复B2的移入移出操作。通过前4步,可以获得所需要的全部图像,从下一步开始进行数据处理。检测步骤光路图如图 2。

|

| 图 2 检测步骤光路图 Fig. 2 Sketchmap of optical testing system |

数据处理过程分为两部分。第1部分是排布精度和透过率的检测,排布精度包括赝狭缝端光纤位置精度和阵列端光纤位置精度。阵列端如有微透镜阵列耦合,通过调焦拍摄微透镜阵列图像,计算每个微透镜的中心位置,并与光纤阵列中每根光纤的中心位置进行比较,计算微透镜阵列与光纤阵列耦合的共轴精度。光纤或微透镜中心位置计算采用传统的二值化图像处理方式,对中心位置进行直线拟合得到排布精度。每根光纤的透过率可以用

| $ T=\frac{I_{\text {out }}}{I_{\text {in }}} \times 100 \% $ | (1) |

计算得到。其中,T为每根光纤透过率;Iin为光纤阵列端入射光强,可以通过上述检测步骤第2步和第3步获得,这里需要确定每根光纤在CCD上对应的像素范围,并扣除入射光强分布对应于光纤的像素范围,得到每根光纤对应的入射光强;Iout为赝狭缝端光纤出射光强,可以通过上述检测步骤第2步获得。

第2部分是赝狭缝端光纤出射焦比和光纤沿光轴方向排布精度的检测。光纤具有焦比退化的特性,光纤的出射焦比小于入射焦比,图 3为赝狭缝端光纤像(上图)及离焦像(下图)。

|

| 图 3 光纤赝狭缝端图像 Fig. 3 Image of pseudo slit |

赝狭缝端光纤出射焦比可以通过

| $ F/\# = \frac{{\Delta {l^\prime }}}{{\Delta {D^\prime }}} $ | (2) |

得到[5],其中,F/#为出射焦比;Δl′为像端位移变化量;ΔD′为光纤像斑直径变化量。我们检测出射焦比的方法是采用固定CCD位置,移动赝狭缝端位置(成像系统物端) 获得,通过轴向放大率公式推导物端位移变化量Δl与Δl′之间的关系[6]并代入(2) 式,得到F/#与Δl的关系式

| $ F / \#=\frac{\Delta l \beta_{1} \beta_{2}}{\Delta D^{\prime}} , $ | (3) |

其中,β1为物端位移Δl时的垂轴放大率;β2为在物面时的垂轴放大率,即成像系统放大率。根据高斯公式和放大率公式[6]可以获得β1与β2的关系式

| $ \beta_{1}=\beta_{2}+\frac{\Delta l {\beta_{2}}^{2}}{f^{\prime}}, $ | (4) |

其中,f′为成像系统焦距。将(4)式代入(3) 式可以得到出射焦比公式

| $ F / \#=\frac{\Delta l \beta_{2}{ }^{2}}{\Delta D^{\prime}}+\frac{\Delta l^{2} \beta_{2}{ }^{3}}{f^{\prime} \Delta D^{\prime}}. $ | (5) |

赝狭缝端光纤沿光轴方向排布精度的检测放到第2部分的原因是可以利用(5) 式的拟合结果得到每根光纤光斑的半峰全宽轮廓,计算最小半宽对应的位置信息,从而得到赝狭缝端光纤沿光轴方向的排布精度。

根据上述的操作步骤和检测方法,本文设计了系统的自动化控制软件。控制系统流程如图 4。

|

| 图 4 控制系统流程图 Fig. 4 Flow chart of control system |

为了操作方便,我们设计了程序可视化界面,分为自动操作和手动操作界面。手动操作界面可以根据实际情况设定位移平台位置、位移步数、相机控制和数据保存路径等参数。设定相关参数后,通过自动操作界面可实现一键式全自动化检测功能。图 5为软件控制界面,点击“输出参数”按钮可以列出检测的主要参数,点击相应的参数可以在软件界面右侧显示最终检测结果。

|

| 图 5 软件控制界面 Fig. 5 Interface of software control |

为了确保检测结果的可靠性,在检测之前需要做相应的系统定标工作,主要包括系统放大率检测、位移平台移动精度定标和光源强度稳定性定标。其中,系统放大率检测结果和位移平台移动精度影响焦比退化的计算精度,光源强度稳定性影响光纤透过率的计算精度。

我们利用实验室现有的某单位最早加工的一个不合格产品进行自动化系统的性能评估(其他合格产品已经安装到望远镜上进行科学观测)。该产品为20×20微透镜耦合的光纤阵列,每根光纤芯径为50 μm,数值孔径为0.22,每个微透镜边长为300 μm,光纤入射焦比为5.473。微透镜在胶合时受损,部分光纤损坏,光纤排布精度和透过率均不满足观测要求,但是不影响自动化系统的性能评估,图 6为该产品阵列端成像,(a) 为积分视场单元示意图,是一个光纤阵列两个赝狭缝系统,(b) 为微透镜阵列像,(c) 为光纤阵列像。

|

| 图 6 阵列端成像 Fig. 6 Image of fiber array |

在安装调试控制系统后需要重新对成像系统放大率定标。系统放大率的检测方法是通过沿垂轴方向移动赝狭缝端光纤,分别获得物像的位置信息用于计算成像系统放大率。图 7展示了赝狭缝端单根光纤以不同步长移动不同步数时的系统放大率。在放大率检测过程中统计赝狭缝端所有光纤移动不同步数和不同位置的信息,计算系统放大率的均方根为0.326,与文[1]中利用分辨率板计算的放大率结果一致。

|

| 图 7 单根光纤移动不同位置时的系统放大率 Fig. 7 Magnification of image system by moving single fiber |

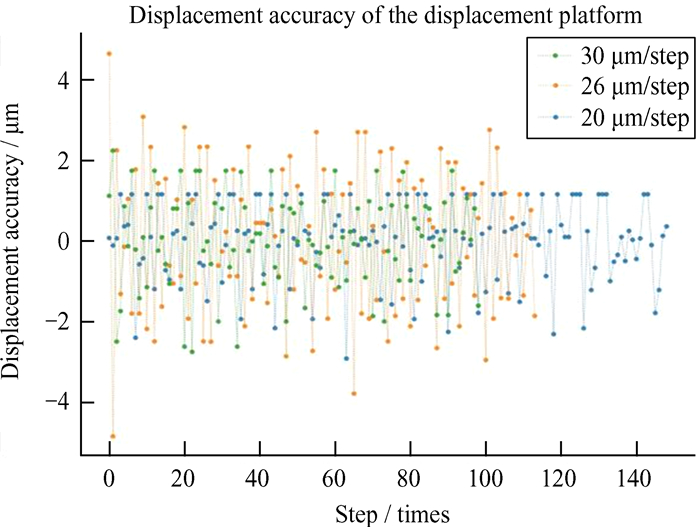

电动位移平台位移精度的定标方法与检测放大率方法类似,利用光纤中心位置在移动相同步数时的距离变化计算得到。图 8为赝狭缝端单根光纤以不同步长移动不同步数时的位移精度。在位移精度定标过程中,我们统计了赝狭缝端视场内的所有光纤移动不同步数和不同位置的信息,计算位移精度的均方根为1.35 μm,与厂家提供的2 μm最小分辨率吻合。

|

| 图 8 单根光纤移动不同位置时的位移精度 Fig. 8 Displacement of image system by moving single fiber |

光源强度稳定性的定标方法是先将光源打开稳定2 h后,再持续1.6 h做光强稳定性分析,光纤透过率计算可以在3 min内完成,1.6 h光强监测满足光纤透过率要求。图 9为光强度稳定性测试结果,均方根为0.4%。

|

| 图 9 光源光强稳定性 Fig. 9 Light source stability |

本文只介绍微透镜阵列与光纤阵列耦合的共轴精度和赝狭缝端光纤沿光轴方向排布精度的检测结果,该产品的这两个参数之前没有做过检测。图 10为阵列端微透镜和光纤在CCD中心位置的坐标,其中红色圆点为光纤位置,黑色圆点为微透镜位置。图 11为微透镜阵列与光纤阵列每根光纤对应耦合的共轴精度偏差。按照共轴精度±10 μm光纤数量合格率为90%的工艺要求,加上损坏的光纤,检测的共轴精度合格率为75%。

|

| 图 10 微透镜阵列与光纤阵列坐标 Fig. 10 Coordinates of lens and fibers |

|

| 图 11 微透镜阵列与光纤阵列耦合的共轴精度。(a) x方向的偏差;(b) y方向的偏差 Fig. 11 Accuracy of optical axis between fiber array and lenslet array. (a) Deviation in x direction; (b) deviation in y direction |

赝狭缝端光纤沿光轴方向排布精度检测是本次改进新增的功能,位置结果对于光纤焦比退化产生的原因起到辅助分析作用。赝狭缝的数据分析结果如图 12,(a) 为每根光纤成清晰像时的实际位置,蓝色直线为数据拟合直线;(b) 为赝狭缝端光纤沿光轴方向的排布精度。

|

| 图 12 赝狭缝端光纤沿光轴方向排布精度 Fig. 12 Accuracy of fiber position along optical axis |

本文设计实现了云南天文台光纤式积分视场单元集成化检测装置自动化控制系统,这里只讨论算法与控制方面的不足,主要有(1) 位移平台的离焦控制及图像拍摄过程所花费的时间最多,需要进一步优化。目前拍摄不同位置离焦像次数进行焦比退化计算过程中,离焦像位置图像拍摄数量较多,不是最优化图像数量,需要进一步优化提高工作效率。(2) 程序中只考虑常见的圆形、正方形和六边形微透镜阵列在计算光纤效率时的算法(与清晰度有关),其他形状的微透镜在计算光纤效率时并未考虑。目前对于透过率的检测仅适用于阵列端有微透镜且为六边形密堆积排布或者正方形的光纤阵列,主要原因在于非密堆积排列阵列之间会出现缝隙,这对于模板的制作存在困难,难以准确确定入射光范围,且此部分误差难以衡量,因此透过率检测结果与之前利用激光的检测结果相差较大,还需要在算法与操作流程方面进一步分析原因。(3) 在确定焦面位置时需要人工干预,目前该系统不具备自动调焦功能。(4) 光纤阵列与微透镜阵列耦合后的涂胶均匀性并没有利用算法进行评价,涂胶均匀性会影响光纤透过率。目前国际上没有标准评价方法,但是可以利用成像的方法计算像斑的真实轮廓,对于评估引起光纤透过率的变化起到辅助分析的作用。(5) 算法只适用于视场范围内的光纤阵列,对于更大光纤阵列的检测需要自动控制位移平台进行扫描并定位,软件中没有扫描定位功能,对于较大光纤阵列的检测需要手动干预。

未来工作重点应放在检测结果的准确性、检测设备的通用性,并进一步增加检测功能,为研制精度更高的积分视场光谱仪提供技术支持。

| [1] | 王咸奇. 积分视场单元(IFU) 光纤阵列排布及光纤性能集成化检测系统研制[D]. 北京: 中国科学院大学, 2019. WANG X Q. Development of integrated test system for fiber array and fiber performance of IFU[D]. Beijing: University of Chinese Academy of Sciences, 2019. |

| [2] | SCHMOLL J, ROTH M M, LAUX U. Statistical test of optical fibers for use in PMAS, the potsdam multi-aperture spectrophotometer[J]. Publications of the Astronomical Society of the Pacific, 2003, 115(809): 854–868. DOI: 10.1086/375696 |

| [3] | GRUPP F. Measuring the properties of optical fibers: first results from the AIP fiber testbench for fiber bundle IFUs[J]. New Astronomy Reviews, 2006, 50(4/5): 323–325. |

| [4] | MURPHY J D, MACQUEEN P J, HILL G J, et al. Focal ratio degradation and transmission in VIRUS-P optical fibers[C] // Proceedings of SPIE. 2008. |

| [5] | SAYÈDE F, YOUNES Y, FASOLA G, et al. First results of tests on the WEAVE fibres[C] // Proceedings of SPIE. 2016. |

| [6] |

郁道银, 谈恒英. 工程光学[M]. 北京: 机械工业出版社, 2015: 21-35. YU D Y, TAN H Y. Engineering optics[M]. Beijing: China Machine Press, 2015: 21-35. |

| [7] |

刘辰旭, 郝蕾. 中国丽江积分视场光谱仪[J]. 科学, 2016, 68(6): 4–7 LIU C X, HAO L. China Lijiang Integral Field Spectrograph[J]. Science, 2016, 68(6): 4–7. |

| [8] |

李欢, 郝蕾. 中国丽江积分视场光纤光谱仪分辨能力实验室测试结果[J]. 天文学进展, 2017, 35(2): 109–120 LI H, HAO L. The test results of spectral resolution of China Lijiang integral field unit[J]. Progress in Astronomy, 2017, 35(2): 109–120. |

| [9] | QU Z Q, DUN G T, CHANG L, et al. Spectro-imaging polarimetry of the local corona during solar eclipse[J]. Solar Physics, 2017, 292(2): 37. DOI: 10.1007/s11207-017-1055-x |

| [10] | 常亮, 敦广涛, 程向明. 积分视场光纤光谱仪光纤排布检测系统及其检测方法: 201610824209.9[P]. 2016-09-14. CHANG L, DUN G T, CHENG X M. Test system and methods for fiber array of IFS: 201610824209.9[P]. 2016-09-14. |

| [11] | 蒋航. 阵列光纤定位方法及检测[D]. 哈尔滨: 哈尔滨工程大学, 2019. JIANG H. Research on array optical fiber localization and detection methods[D]. Harbin: Harbin Engineering University, 2019. |

| [12] | 王咸奇, 许良, 常亮. 一种用于积分视场光纤光谱仪光纤性能的集成化检测装置: 201821344181. X[P]. 2018-08-20. WANG X Q, XU L, CHANG L. An integrated test system for IFS: 201821344181. X[P]. 2018- 08-20. |