| 锅炉管爆管失效分析 |

工业锅炉受热面管由多根管道组成,在工业锅炉的运作中起着十分重要的作用。水或者水汽混合物在受热面管内流过,烟气及热辐射等各种热量以对流传热的方式将热量传递给管内介质。锅炉管道长期在高温、高压下运行, 其失效机理包括长期过热、短期过热、磨损、烟气侧氧腐蚀、应力腐蚀裂纹、热疲劳、高温腐蚀和质量控制失误等。20 G钢管是最为常用锅炉管道用钢,该钢含碳量较低,有较佳塑性和韧性,其冷热成型和焊接性能良好,其失效分析和预防具有很大的研究空间[1-2]。

1 概述 1.1 失效情况概述某厂锅炉炉膛内管道失效锅炉材质为20 G钢管,规格约为ϕ62 mm,管道服役4年,锅炉经检修20天后点炉,点炉前打压正常,点炉后3天发生多管爆裂失效,爆裂口均在向火面。爆裂口存在两种形貌,一种呈喇叭状开口,裂口处明显胀粗,另一种裂口无明显胀粗,形貌为树皮状龟裂纹,且后者居多,部分龟裂纹未穿透管壁。爆裂前锅炉管外部烟气温度900℃左右,内部温度约270℃,压力5.0 MPa。

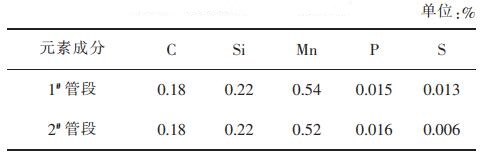

1.2 样品情况和宏观形貌取爆裂失效锅炉管中两段,记做1#和2#。1#管段:该管直管段直径约为ϕ61.5 mm,爆裂口处管径明显胀粗,鼓胀处直径为ϕ67.7 mm;管壁厚度不均,最厚处为5.2 mm,最薄处2.4 mm;爆裂口沿纵向开裂,呈喇叭状,长33.6 mm,最大宽度7.8 mm;爆裂口管壁逐渐减薄呈刀刃状,刃口厚度约为0.64 mm,减薄处管壁外表面氧化皮有明显纵向裂纹;爆裂口内壁呈暗红色,有明显氧化层。爆裂口宏观形貌见图 1(a)。

|

| 图 1 失效管宏观形貌 |

2#管段:该管直管段直径约为ϕ62 mm,向火面内壁氧化结垢较严重,呈棕红色和暗红色,剥落垢层后发现有多处腐蚀圆坑,氧化结垢层厚度在0.5~1.8 mm。向火面外壁氧化明显,有众多平行于管子轴向的裂纹,破口边缘为钝边,形貌如树皮状[3-4],宏观形貌见图 1(b)和图 1(c)。

2 分析方法与结果 2.1 化学成分检测分别对两个管段和2#管段内壁剥落氧化垢层进行化学成分分析。两管段试样用直读光谱仪进行成分分析,被检管件各元素成分检验结果均符合GB 5310-2008中20 G钢管的化学成分要求,见表 1。对2#管段内壁剥落氧化垢层进行湿法化学成分分析,检验结果显示,氧化垢层主要成分为铁氧、钙氧和镁氧化合物,检验结果见表 2。

|

|

表 1 失效管成分检验结果 |

|

|

表 2 化学成分检验结果 |

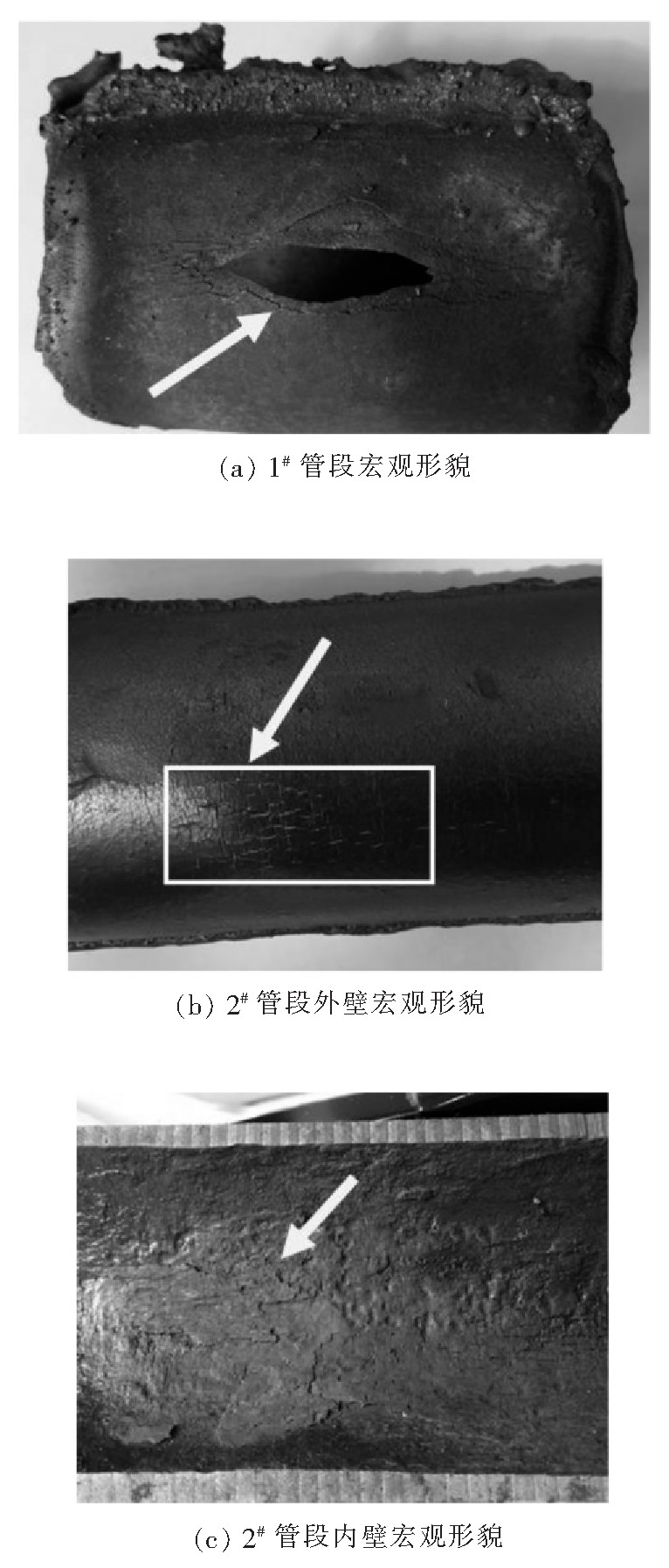

在对失效管进行非金属夹杂物分析时发现,硅酸盐类夹杂物分布较广,存在多个视场且含量较高,形态多为连续排布,最长的达到300滋m左右,见图 2。非金属夹杂物的存在会破坏基体的连续性,利于裂纹的萌生和发展。在基体受到腐蚀时,非金属夹杂物与基体结合的部位先受到腐蚀,然后界面处的局部腐蚀会向基体扩展,从而造成点蚀,进而降低材料的力学性能,使材料更容易断裂。

|

| 图 2 非金属夹杂物 |

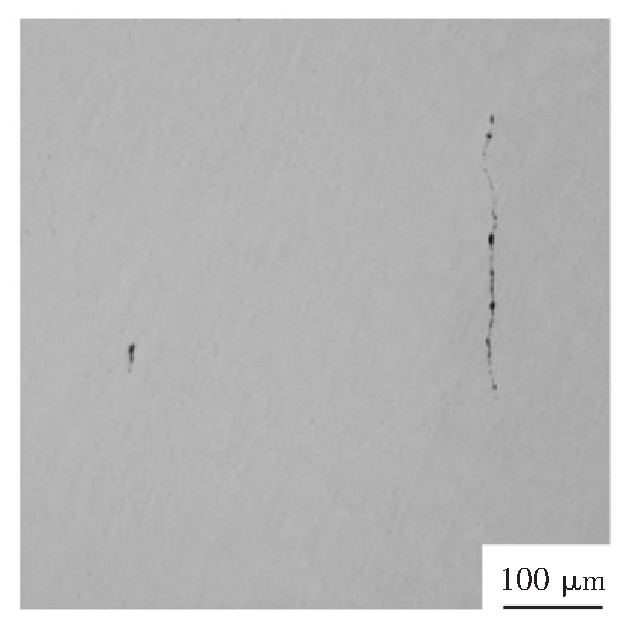

1#管段破口处形貌如图 3(a)所示,可以看出管壁边缘已经变得很薄,且显微组织形态沿破口方向拉长变形;破口附近的显微组织为铁素体+珠光体,其中珠光体球化明显,依据DL/T 674-1999《火电厂用20号钢珠光体球化评级标准》,球化级别为4级~5级,且晶界处有碳化物析出,见图 3(b)[5]。

|

| 图 3 1#管段破口处形貌 |

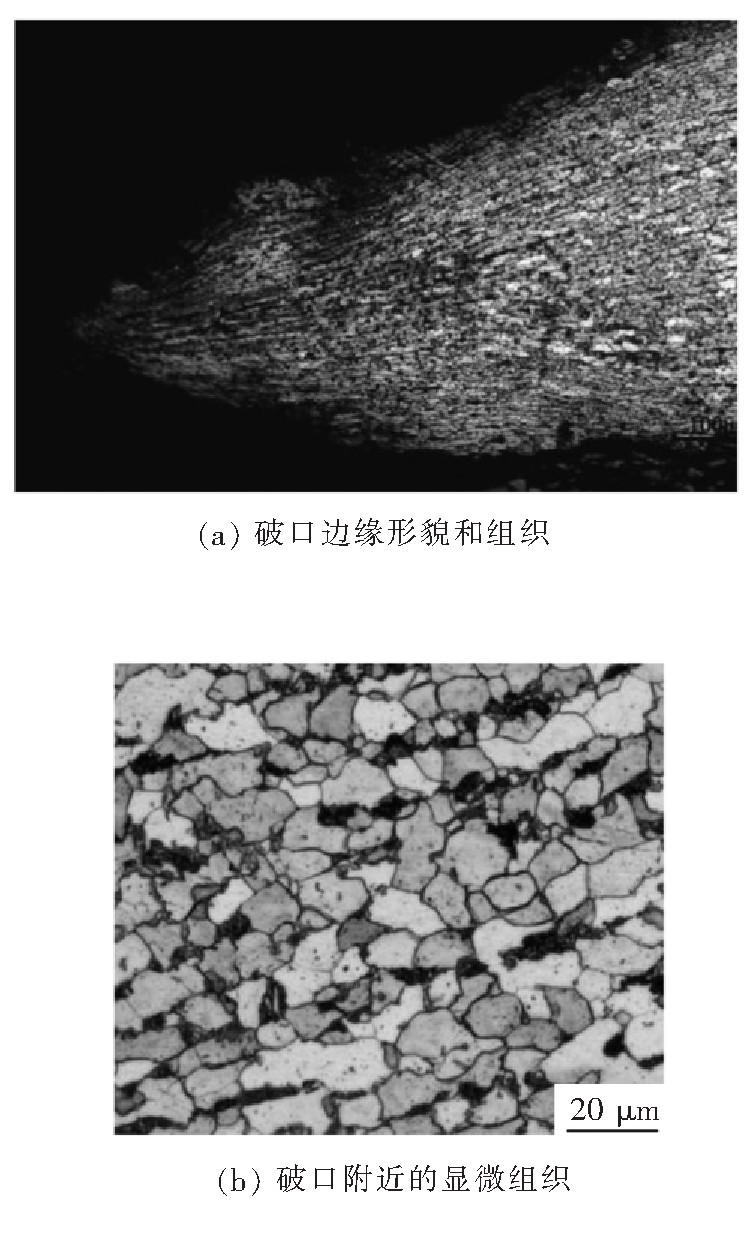

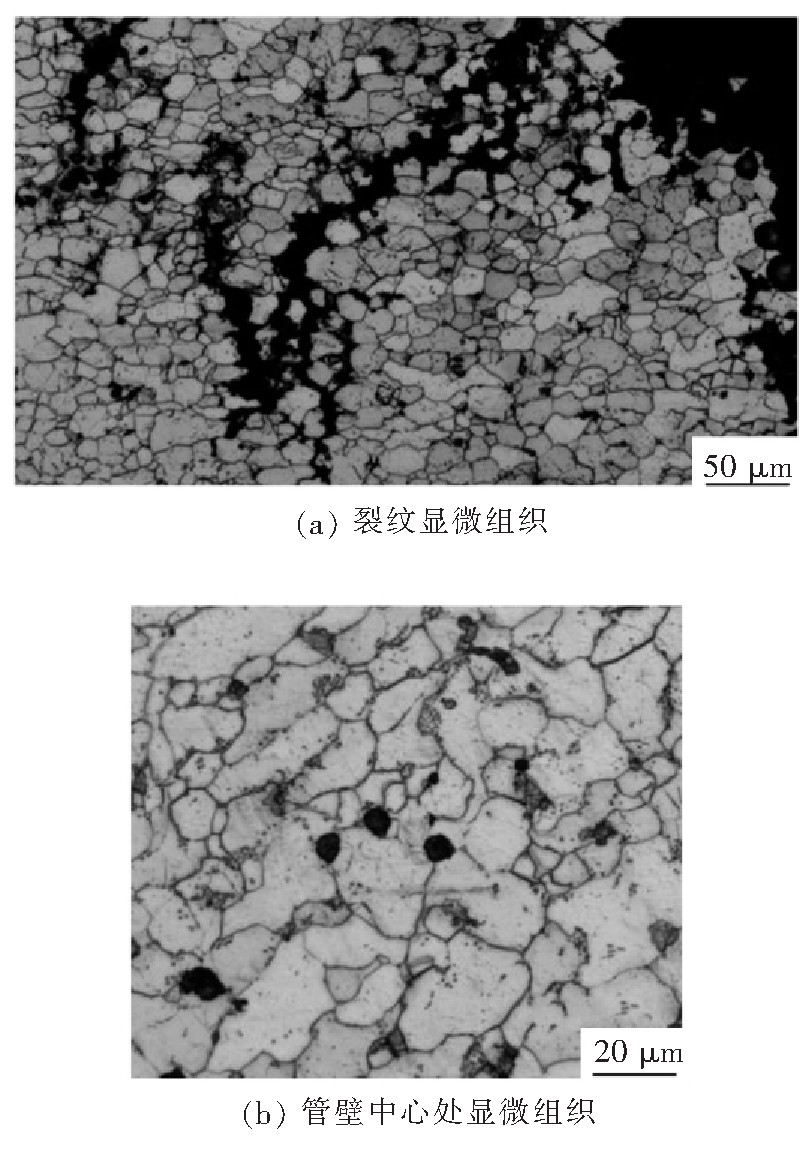

2#管段管壁分布有多条裂纹,呈网状分布,主裂纹由细小裂纹组成,同时裂纹沿晶扩展,是典型的腐蚀裂纹形态,见图 4(a)。这些细小裂纹的存在,破坏了晶粒之间的紧密联系,致使材料的强度和塑性降低,在外力的作用下,极易发生脆性断裂。观察裂纹处显微组织发现,组织出现高温氧化和脱碳现象,组织中珠光体大部分或全部消失,显微组织主要是铁素体晶粒,见图 4(a);管壁中心处的组织中,虽然保留有珠光体,但珠光体已发生了严重的球化现象,甚至出现球状石墨,球化级别达到5级,见图 4(b)。从组织特征看,2#管段有氢腐蚀和长期过热的特征。

|

| 图 4 2#管段显微组织 |

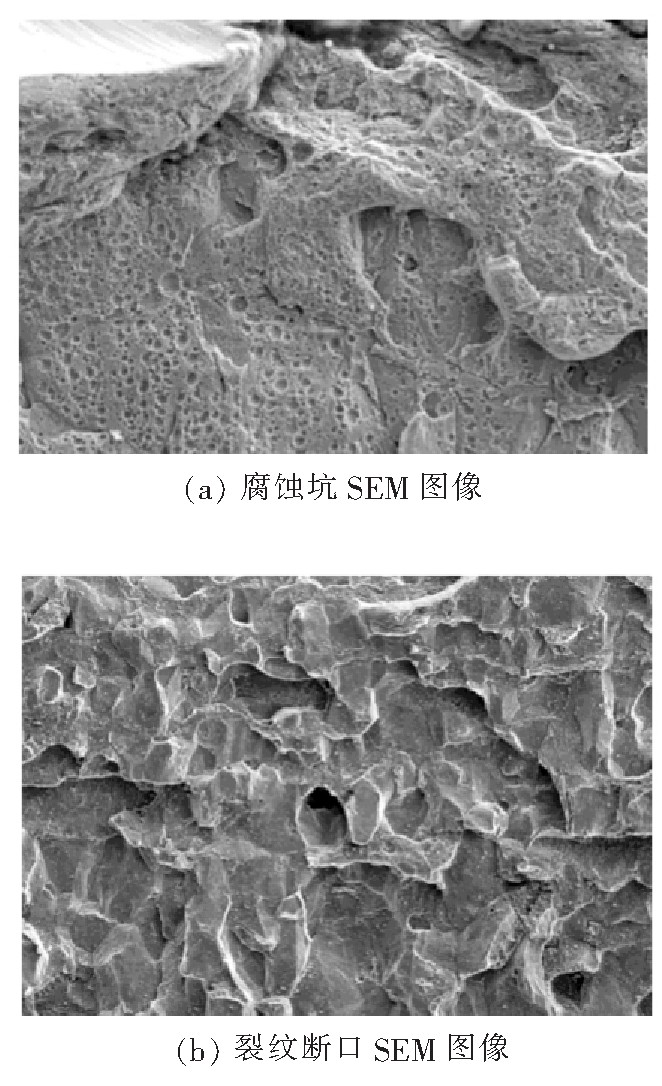

对2#管段树皮状处裂纹进行SEM分析,断口内壁平滑,存在大量腐蚀坑[6-9],见图 5(a);断口为典型的冰糖状沿晶断裂,为脆性断口见图 5(b)。

|

| 图 5 2#管爆裂处SEM图像 |

1)参考GB 5310-2008标准中20 G的成分要求,失效管段化学成分符合标准要求。

2)根据1#管段爆裂口宏观形貌和金相组织分析,爆裂口呈喇叭状张开,管径有明显胀粗,管壁逐渐减薄呈刀刃状,爆裂口为韧性断裂,具有高温瞬时开裂特征。爆裂口处的显微组织中,珠光体球化严重;爆裂口处管壁出现因塑性变形产生的细小裂纹,显微组织随变形方向被拉长。说明爆裂口处在较短时间内受到接近相变温度Ac1的高温过热,使该处管壁强度急剧下降,在内部压力作用下,产生切向拉应力使管径慢慢胀粗,管壁减薄,当管壁厚度减薄超过其所能承受的强度极限后引发爆管。

3)根据2#管段宏观形貌、管内垢层分析、金相组织及断口SEM分析,2#管段内壁氧化垢层严重,内壁出现腐蚀坑,管壁组织脱碳严重,由内表面向管壁厚度方向形成大量的晶间裂纹,具有典型的长期过热和氢腐蚀特征。管壁在长期高温和氢腐蚀影响下,管壁表层组织逐渐脱碳,并生成氧化铁垢层,使管壁减薄,同时形成的垢层会使得锅炉传热性能变差,一般垢层的导热系数只有钢铁导热系数的10%,也就是说,1 mm的结垢附着在管壁上时,相当于对钢管加厚了几毫米甚至更多,大大增加了锅炉管的热阻[10]。随着水垢的不断增厚,水流受阻,管壁得不到有效冷却,使得管壁长期处在过热的状态下,会使得钢管的抗拉强度不断下降,随着管壁温度升高,组织球化严重,甚至出现球状石墨,锅炉管长期处于超温状态,沿管轴向产生裂纹。

4)失效管中C类非金属夹杂物含量较高且分布较广,这有利于点腐蚀的形成和裂纹的扩展,从而影响管件的使用寿命,对锅炉管失效起到促进作用[11]。

4 结论综上所述,本次失效的发生是由2种形式失效的钢管引起的。第1种是短时高温失效,管壁在高温和腐蚀的作用下发生氧化反应,生成较厚的氧化垢层。当停炉或负荷变化较大时,管壁上的氧化垢层容易发生剥落,并在某处聚集,引起水流不畅或阻塞,使阻塞部位或脱落减薄的钢管短时升温剧烈,发生短期过热爆管,这是本次失效最主要的原因。第2种是长时高温失效,该管道在长期过热和氢腐蚀的作用下,产生沿轴向龟裂纹,引发失效。氢腐蚀的产生是由于垢下局部区域酸化并析氢,产生的氢由于结垢的阻碍无法向外扩散转而向材料内部渗入。氢腐蚀发生后,钢管发生管壁腐蚀,形成大量的晶界裂纹,在高温和氢蚀的作用下,使组织严重脱碳,降低钢管的使用寿命。根据对产生龟裂纹管件的分析,该批锅炉管服役时间不长,大部分腐蚀坑和裂纹未穿透整个管壁,只有部分裂纹穿透管壁造成渗水,为本次失效的次要原因。

| [1] |

王烽, 虞元, 常可. 20管坯钢高温压缩时的裂纹形成机理[J]. 物理测试, 2000, 18(2): 7-10. |

| [2] |

赖朝彬, 严明华, 吕瑞国, 等. 20钢管坯表面裂纹研究[J]. 江西冶金, 2001, 21(1): 7-13. |

| [3] |

徐文华. 工业锅炉过热器常见爆管原因分析及处理方法探讨[J]. 工业锅炉, 2005(5): 40-42. |

| [4] |

林金峰, 张建华. 过热管爆管原因分析[J]. 化学工程与装备, 2013(3): 184-187. |

| [5] |

赵文涛, 胡婷, 杨佳. 20G钢管断裂失效分析及措施预防[J]. 科技咨询, 2011(14): 93. |

| [6] |

马光耀, 陈菁. 余热锅炉受热面管道内壁的氧化膜腐蚀[J]. 材料科学与工程学报, 2016, 34(6): 1015-1019. |

| [7] |

机械工业理化检验人员培训和资格检验委员会.金相检验[M].上海: 上海科学普及出版社, 2003.

|

| [8] |

王智春, 王温玲, 蔡文河, 等. 余热锅炉受热面管泄漏失效分析[J]. 理化检验(物理分册), 2018, 54(9): 680-684. |

| [9] |

杨晓, 夏申琳, 李雪峰. 20G管道用钢失效原因分析[J]. 物理测试, 2019, 33(2): 44-47. |

| [10] |

蒋朝勇. 工业锅炉受热面管失效分析及其预防措施[J]. 中国设备工程, 2019(15): 60-61. |

| [11] |

王权, 韩凤英. 20G钢非金属夹杂物的行为研究[J]. 钢铁钒钛, 2012, 33(3): 93-97. |

2020, Vol. 40

2020, Vol. 40