| 冷轧硅钢浅槽紊流酸洗工艺改进及质量控制 |

新钢中冶新材公司常化酸洗机组生产中高牌号无取向硅钢, 机组设计速度25 m/mim, 主要对热轧无取向硅钢进行常化和酸洗处理。机组主要有三个功能:一是对高牌号无取向硅钢进行常化处理, 使热轧组织均匀, 提高其电磁性能; 二是通过抛丸、酸洗去除带钢表面氧化铁皮; 三是切除带钢裂边, 为冷轧提供表面质量优良的钢卷。

1 氧化铁皮的形成及结构热轧硅钢在加热、轧制及冷却过程中与空气接触, 在不同温度、时间等条件下, 带钢表面所生成的氧化铁皮的结构、厚度、性质也不一样。通常带钢表面氧化铁皮是在热轧结束后到570℃以前, 带钢与空气接触, 表面生成一层郁氏体[1] (Fe3O4在FeO中的固溶体), 由于时间很短, FeO中固溶的Fe3O4很少。当温度下降到570℃时, 郁氏体开始发生共析反应生成α-Fe+Fe3O4的混合物, 当氧量充分时, Fe3O4与氧进一步发生反应, 生成Fe2O3。因此, 氧化铁皮的结构是:内层(紧贴钢的基体)为FeO, 外层(直接与大气接触)为Fe2O3, 中间层为Fe3O4。氧化铁皮的组成和各结构层厚度随着钢的化学成分、热轧温度、加热及终轧温度、轧后冷却速度、周围介质的含氧量变化而变化。

2 酸洗机理及浅槽紊流的优点 2.1 酸洗机理酸洗的过程主要是去除氧化铁皮的过程, 通常利用盐酸将带钢表面的氧化铁皮去除, 盐酸酸洗有溶解、机械剥离和还原的作用。

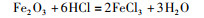

2.1.1 溶解作用带钢表面氧化铁皮中各种铁的氧化物溶解于酸溶液, 生成可溶解于酸液的正铁及亚铁氯化物, 其反应方程式见式(1), (2), (3), 从而把氧化铁皮从带钢表面除去, 这种作用一般叫溶解作用。

|

(1) |

|

(2) |

|

(3) |

FeO与盐酸进行置换反应, FeO层结构疏松, 内部有较大的孔洞, 酸洗过程中酸液容易渗入FeO结构内部, 最容易被还原分解, 即最容易酸洗干净; Fe3O4较FeO结构相对致密, 但也存在较多缺陷和孔隙; Fe2O3结构是最紧密的, 酸液不容易渗入内部, 在酸洗溶液中溶解得较慢, 最难被酸还原分解。在温度相同的情况下, 同一酸洗液中, 反应式(3)的反应速度最快, 反应式(2)次之, 反应式(1)很难进行。在此情况下, 氧化铁皮的消除还需要借助机械剥离作用和还原作用。

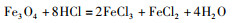

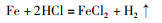

2.1.2 机械剥离作用带钢表面氧化铁皮中除含铁的各种氧化物之外, 还夹杂着部分的金属铁, 而且氧化铁皮又具有多孔性, 那么酸溶液就可以通过氧化铁皮的孔隙和裂缝与氧化铁皮中的铁或基体铁作用, 并相应产生大量的氢气。由这部分氢气产生的膨胀压力, 就可以把氧化铁皮从带钢表面上剥离下来。这种通过反应中产生氢气的膨胀压力把氧化铁皮剥离下来的作用, 叫作机械剥离作用。其化学反应见式(4)。

|

(4) |

据有关资料介绍, 盐酸酸洗时, 有33%的氧化铁皮是由机械剥离作用去除的。

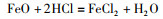

2.1.3 还原作用在反应式(4)中, 金属铁与酸反应时, 首先产生氢原子。一部分氢原子相互结合成为氢分子, 促使氧化铁皮剥离; 另一部分氢原子靠其化学活泼性及很强的还原能力, 将高价铁的氧化物和高价铁盐还原成易溶于酸溶液的低价铁氧化物及低价铁盐。其化学反应见式(5), (6), (7)。

|

(5) |

|

(6) |

|

(7) |

分析使用过的酸洗溶液, 发现酸液中只含有极少量的三价铁离子(例如, 在盐酸酸洗时, 废酸中含二价铁离子120 g/L, 三价铁离子只有5~6 g/L)。这是因为酸洗时生成的初生氢使三价铁的化合物还原成亚铁化合物[2]。

2.2 浅槽紊流酸洗的优点紊流酸洗的原理是通过提高酸液的流速, 使酸液在带钢表面流动形成紊流, 促进物质传递, 使带钢表面急速升温, 再加上紊流作用使带钢表面接触的酸液不断更新, 促使铁皮与酸的反应加速进行, 从而可以大幅度地缩短酸洗时间。

浅槽紊流酸洗, 与其他酸洗方式相比有不少优点。

1) 采用紊流酸洗的方式可以缩短酸洗时间, 一般可缩短三分之一的酸洗时间。

2) 减少废酸产生量。在连续酸洗的实际操作中, 废酸中铁盐的质量体积浓度达到125 g/L时, 需要将废酸排放到盐酸再生装置进行废酸处理, 而在紊流酸洗的操作中, 废酸中铁盐的质量体积浓度达到125~135 g/L时才排放至酸再生机组进行处理, 并可保证带钢酸洗质量, 这是由于紊流酸洗时酸溶液能与带钢表面的铁皮充分进行化学反应的结果。

3) 酸洗后的带钢表面洁净。利用酸液的喷射压力既可洗掉轧入基铁深处的铁皮, 也能冲刷掉带钢表面的污染物, 因此带钢表面洁净度较高[3]。

3 酸洗的影响因素及工艺改进中冶新材常化酸洗机组生产工艺流程如下:

开卷→焊接→常化→喷丸→预漂洗→酸洗→漂洗→切边→卷曲。

酸洗机组采用喷丸+酸洗的方式, 喷丸可以去除和疏松带钢表面的氧化铁皮, 再经过酸洗可有效去除带钢表面的氧化铁皮。酸洗槽采用浅槽紊流结构, 喷嘴布置符合流体力学原理, 酸液流动方向和带钢运行方向相反, 提供了较强的紊流效果, 这样可以降低酸洗时间并提高酸洗效果

3.1 酸洗质量的影响因素段酸洗质量受到带钢表面氧化程度、酸液浓度、酸液温度、酸液中铁盐含量等因素的影响, 以上因素中, 带钢氧化程度由热轧和常化决定, 酸洗只能通过喷丸机破坏其氧化层, 达到易于酸洗的目的。

3.1.1 酸液温度酸液温度升高有利于提高酸洗速度, 减少酸洗时间。盐酸酸洗的常用酸洗温度是在70~80℃。但是, 随着温度的上升, 酸液蒸发量和所需热能量也随之增加, 消耗提高。

3.1.2 酸液浓度酸液浓度越高, 酸洗速度越快, 浓度与速度成正比关系。

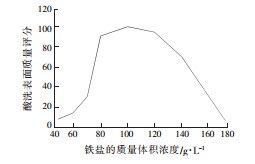

3.1.3 铁盐含量酸液中铁盐含量的高低对酸洗速度有很大的影响。在盐酸酸洗中, 随着氯化亚铁含量的增加, 酸洗时间急剧减少到最小, 此时氯化亚铁的质量体积浓度比饱和浓度低4%~8%;此后酸洗时间又急剧增加, 直至饱和浓度, 此时酸洗时间最长。在实际生产中发现, 当1号酸槽的铁盐质量体积浓度在80~125g/L时, 酸洗效果最佳。1号酸槽铁盐含量与酸洗表面质量大致对应关系如图 1所示

|

| 图 1 1号酸槽铁盐含量与酸洗表面质量的关系 |

常化酸洗机组自投产以来, 经过常化的产品牌号存在难酸洗的问题, 酸洗后表面黑或存在纵向不规则黑条纹, 冷轧容易污染乳化液。由于热轧卷曲温度不同以及常化处理后硅钢氧化铁皮的差异性, 为了保证酸洗的有效进行, 应尽最大能力去除氧化铁皮, 提高带钢表面光洁度。通过生产实践和工艺摸索, 对影响酸洗质量的各种因素加以控制, 并进行了优化, 主要包括以下因素:酸洗温度、铁盐含量和常化炉水套流量。

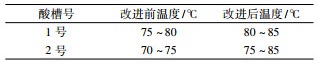

3.2.1 提高酸洗温度酸洗温度的提高具体见表 1。

| 表 1 酸洗温度的改进 |

|

| 点击放大 |

实际生产中, 经过多次调整酸洗温度和试验跟踪, 发现把酸洗温度提高5~10℃, 带钢酸洗后表面更白, 基本无氧化铁粉残留, 酸洗质量较好。

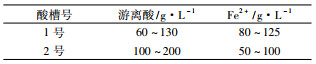

3.2.2 调整铁盐含量由于生产初期未摸索到铁盐含量对酸洗质量的影响, 排废酸量较少, 铁盐的质量体积浓度控制在125~145 g/L, 达到了氯化亚铁的饱和浓度, 酸液温度低时甚至出现了氯化亚铁的结晶析出, 大大影响了酸洗效果。之后通过制定严格的排酸制度, 每班排废酸4~5次, 每次排1.5 m3, 将铁盐质量体积浓度控制在80~125 g/L时, 酸洗效果最佳。改进后的酸液成分见表 2。

| 表 2 改进后酸液成分 |

|

| 点击放大 |

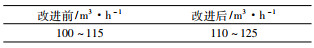

生产中通过对常化炉水套流量进行调整和摸索, 发现增大水套流量, 让带钢在出了常化炉后进行快速冷却, 迅速降低带钢表面温度, 可以有效抑制带钢常化后的氧化, 减少氧化铁膜的生成, 酸洗后表面更白。水套流量的改进见表 3。

| 表 3 水套流量的改进 |

|

| 点击放大 |

通过改进以上工艺参数, 取得了一定的效果, 470以上牌号带钢的酸洗质量有了很大的提高, 冷轧后带钢表面光亮度和洁净度提高, 达到了提升产品质量的目的。

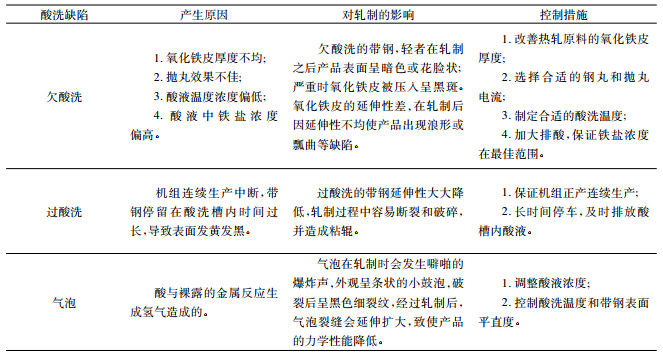

4 酸洗质量控制热轧硅钢经过常化、抛丸、酸洗、漂洗和干燥后, 其表面应呈灰白色或银白色, 但是如果存在操作不当、酸洗工艺不合理和机械设备故障时, 就会造成带钢出现不同的质量缺陷。缺陷类型主要有:欠酸洗、过酸洗、酸洗气泡等。酸洗缺陷及控制措施见表 4。

| 表 4 酸洗缺陷及控制措施 |

|

| 点击放大 |

生产过程中做到精心操作, 严格执行酸洗工艺和操作规程, 及时检修和维护设备, 便可有效地提高酸洗质量, 降低产品缺陷的产生。

5 结语对氧化铁皮的形成机理、酸洗原理等进行了综述, 通过生产实践摸索和研究, 对酸洗工艺进行了改进, 发现了酸液的温度、成分等工艺参数对生产高端和高附加值硅钢质量影响的规律, 目前各项工艺参数仍在不断优化完善, 以便进一步提高产品质量。

| [1] |

冷光荣, 范红梅, 王艳辉, 等. 热轧带钢表面氧化铁皮的成因与控制[J]. 江西冶金, 2012, 32(4): 1-3. |

| [2] |

潘霏.热轧硅钢表面氧化皮的特征和酸洗加速技术研究[D].华东理工大学硕士学位论文, 2013: 6 - 9. http://cdmd.cnki.com.cn/Article/CDMD-10251-1013155343.htm

|

| [3] |

廖砚林. 带钢紊流酸洗技术的发展[J]. 轧钢, 1993(2): 41-43. |

2018, Vol. 38

2018, Vol. 38