| 降低梅钢高炉喷煤系统氮气消耗的生产实践 |

梅山钢铁股份有限公司(简称梅钢)大高炉喷煤有4个系列制粉系统,其中A系列与B系列为4#高炉煤粉仓提供合格煤粉,B系列与C系列为5#高炉煤粉仓提供合格煤粉。4#高炉煤粉仓底部通过输送泵可单独为5#高炉煤粉仓提供煤粉,D系列为4#高炉和5#高炉煤粉仓提供合格煤粉。高炉喷吹系统包含2个罐并列、2根喷煤主管和2个分配器。制粉系统由干燥气发生炉系统、煤粉制备系统、煤粉收集器与输送系统组成[1-3]。

自2020年以来,全球经济下滑,钢铁行业面临着利润空间逐步减小的严峻形势[4],因此,为提高企业的经济效益,降低炼铁成本势在必行。高炉喷煤常用的输送介质为氮气,按梅钢的要求,氮气用量要控制在一定范围内,若超出该范围,氮气消耗成本会大幅度增加。为了降低高炉喷煤区域氮气的消耗,同时确保高炉喷煤系统稳定喷吹[5],本文分析了影响喷煤系统氮气消耗的因素,在实际生产过程中,通过采取一系列降低喷煤系统氮气消耗的措施,最终取得了较好的经济效益,为企业实现低成本炼铁提供参考。

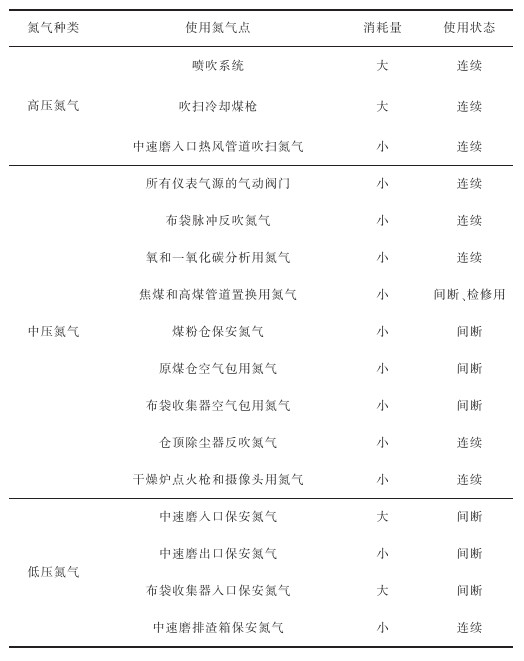

1 喷煤系统氮气消耗现状梅钢炼铁厂氮气消耗一直处于较高水平,为探明喷煤系统氮气消耗高的原因,将氮气分为高压氮气(1 600 kPa)、中压氮气(600 kPa)、低压氮气(300 kPa)共3个种类,梅钢大高炉喷煤系统氮气的使用情况如表 1所列。

|

|

表 1 梅钢大高炉喷煤系统各处用氮气使用状态 |

2020年2—8月份每月喷煤粉氮气消耗为158.77 m3/t。由于喷煤系统氮气消耗高,导致高炉喷吹氮气压力常低于1 250 kPa,喷吹系统的氮气压力低将直接影响喷吹稳定性,从而增加高炉煤量的消耗,高炉炉况无法稳定顺行。

2 喷煤系统氮气消耗高的原因分析 2.1 喷吹速率不稳定和二次补气流量不匹配在喷吹二次补气流量一定时,喷吹罐罐压越高,单位时间内的喷煤量会越大,即在喷吹二次补气流量一定时,若要使喷吹速率稳定,就必须降低喷吹罐罐压设定值;同样,在喷吹罐罐压一定时,喷吹的二次补气流量越大,单位时间内喷煤量就会越小,即在喷吹罐罐压一定时,为稳定喷吹速率,必须减小喷吹二次补气流量的设定值;单位时间内喷煤量的大小与喷吹二次补气流量和喷吹罐罐压的高低有关,喷煤量随喷吹罐罐压升高而增大,但随喷吹二次补气流量增大而减小。目前,4#高炉需要的煤量为56 t/h,每个系列喷吹速率设定为28 t/h,二次补气流量为950 m3/h,5#高炉需要的煤量为74 t/h,每个系列喷吹速率设定为37 t/h,二次补气流量为700 m3/h。目前,2座高炉喷煤分配器压力都高于热风压力100 Pa,而实际生产过程中,要求分配器压力高于热风压力50 Pa,就能保证高炉顺利喷吹且不堵塞喷煤主管和喷吹支管。目前,2座高炉喷煤二次补气流量明显偏大,造成氮气消耗高。

2.2 制粉系统保安氮气手动阀门开度大和阀门泄漏原煤中的水分较高,为18%左右,由于高炉喷吹煤粉水分要求小于2.8%,在制粉生产过程中,中速磨入口温度常会超过喷煤工艺要求的温度(330 ℃),这将导致制粉系统“生产模式”下,中速磨入口保安氮气阀门会自动打开。当中速磨入口温度低于300 ℃时,关闭中速磨入口保安氮气阀门,设置低压氮气(300 kPa),保安氮气管道直径为200 cm,当保安氮气阀门打开时,保安氮气流量为3 000 m3/h,导致氮气消耗增加。另外,制粉系统检测仪器等问题造成系统的氧含量超过12%时,中速磨出口保安氮气阀门亦会自动打开,这也会造成氮气消耗过高。

制粉系统和喷吹系统有较多的气动氮气阀门,由于使用时间太长造成气动阀门磨损,气动氮气阀门会出现关闭不严或发生内泄漏现象,致使制粉系统和喷吹系统少量氮气泄漏,造成氮气消耗增加。

2.3 高炉煤枪处理不当高炉喷吹时每根煤枪吹扫冷却时消耗的氮气流量为300 m3/h,2座高炉共有68根煤枪,当1座高炉短期休风使用高压氮气(1 600 kPa)吹扫冷却煤枪时,氮气的流量为4 500 m3/h。如果高炉休风后没有及时停止吹扫冷却煤枪氮气,会造成氮气消耗过高。

在喷吹过程中煤枪时常磨损风口小套和煤粉结焦风口,此时,要求停止风口喷吹,把不能喷吹的煤枪切换成吹扫冷却煤枪氮气,若不能在短时间内恢复煤枪喷吹,会造成氮气消耗过高。

2.4 高炉休风过程中停煤不及时当高炉炉前渣铁没有及时出净,高炉休风时间过长,则会导致喷煤不能快速停煤。随着高炉风量不断减少,内部温度升高,所需的煤量会逐步减少。由于喷吹罐压降低,喷吹速率降低较缓慢,只有通过增大二次补气流量才能达到降低喷吹速率的目的,以满足高炉热量的需求,但这会造成氮气消耗高。

2.5 停止制粉后未能及时停止布袋收集器运行布袋收集器中的脉冲阀门使用中压氮气(600 kPa),制粉系统布袋收集器有12个箱体,每个箱体有9组脉冲阀门,1组脉冲阀门对应14条布袋,每个系列共有1 512条布袋。制粉系统布袋收集器脉冲氮气消耗流量为500 m3/h,目前有3套制粉系统,脉冲氮气总消耗氮气量为1 500 m3/h,正常情况下,制粉系统停机后脉冲氮气使用30 min后需停止布袋收集器运行,而在实际生产中,制粉结束后并未在30 min后立即停止收集器运行,这也会造成氮气消耗增加。

3 改进措施 3.1 优化高炉煤枪控制只要高炉休风后及时关闭吹扫煤枪冷却氮气阀门,高炉休风1 h,喷煤系统可以节约氮气流量4 500 m3/h。

1根煤枪因其他原因不能在30 min内快速恢复喷吹,将不能喷吹的煤枪作及时退枪处理,每根煤枪节约可氮气消耗300 m3/h。

3.2 优化高炉减风时降低喷吹罐罐压和布袋收集器的控制当有异常情况发生时,应立即降低喷吹罐罐压。先关闭喷吹罐锥部流化和稳压阀门,同时减小底部流化调节阀门开度,减少氮气消耗。

制粉系统停止30 min后必须停止收集器运行,这一举措可节约氮气流量500 m3/h。

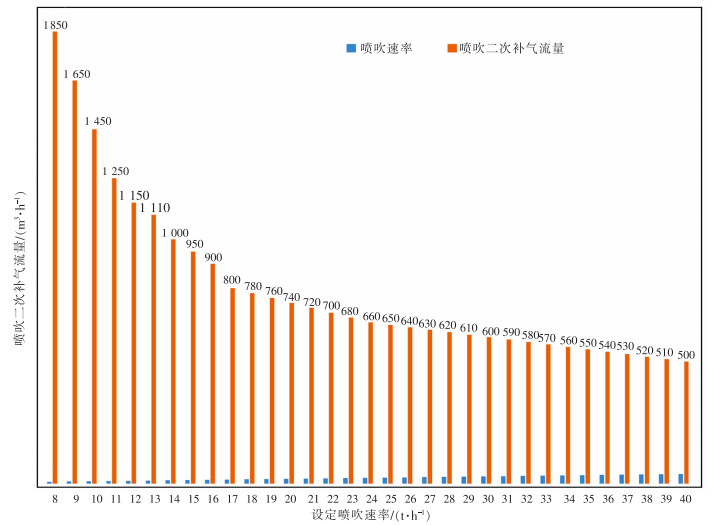

3.3 优化喷吹速率和喷吹二次补气流量的对应关系在喷吹过程中,保持一定的喷吹二次补气流量是减少喷煤主管堵塞、确保高炉正常稳定喷吹的主要手段之一,但喷吹二次补气流量过大,不仅会导致喷煤主管、喷煤支管的气动阀门磨损加快,而且使喷煤系统无法实现浓相喷煤输送。因此,为了保持稳定的喷吹速率必须提高喷吹罐罐压[6-7],但这样会导致高炉喷煤生产的运行成本增加。在避免喷煤主管堵塞的前提下,优化喷吹二次补气流量与喷吹速率之间的一一对应关系,避免凭经验操作,以节约高炉喷煤氮气消耗量,喷吹速率和喷吹二次补气流量对应关系如图 1所示。

|

| 图 1 喷吹速率和喷吹二次补气流量对应关系 |

通过优化喷吹速率和二次补气流量的对应关系,4#高炉二次补气流量降低200 m3/h, 5#高炉二次补气流量降低50 m3/h。

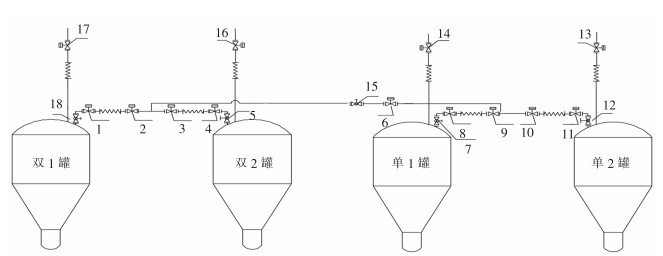

3.4 回收泄压时喷吹罐内的氮气高炉喷吹系统采用2罐并列、2个系列同时喷吹的直接喷吹工艺[8-10],双系列喷吹工艺中,若其中1个喷吹罐喷吹结束后即将进入泄压操作,而单系列喷吹工艺中的1个喷吹罐此时正处于充压操作。正常情况下,将双系列喷吹工艺中即将泄压的1个喷吹罐内氮气回收到单系列充压操作的喷吹罐中[11-13],这样不但可以节约高炉喷吹氮气、稳定高炉喷吹系统氮气管网压力,还能降低喷吹系统的运行成本。喷煤系统中的氮气回收系统如图 2所示。

|

| 1. 双1罐压力平衡阀门1;2. 双1罐压力平衡阀门2;3. 双2罐压力平衡阀门1;4. 双2罐压力平衡阀门2;5. 双2罐手动阀门;6. 氮气利用阀门;7. 单1罐手动阀门;8. 单1罐压力平衡阀门1;9. 单1罐压力平衡阀门2;10. 单2罐压力平衡阀门1;11. 单2罐压力平衡阀门2;12. 单2罐手动阀门;13. 单2罐泄压阀门;14. 单1罐泄压阀门;15. 氮气利用手动阀门;16. 双2罐泄压阀门;17. 双1罐泄压阀门;18. 双1罐手动阀门。 图 2 喷煤系统中的氮气回收系统 |

制粉系统的保安氮气压力为300 kPa,降低保安氮气流量的主要措施之一是调整保安氮气手动阀门开度,将中速磨入口、中速磨出口、布袋收集器入口的保安氮气手动阀门开度由100%调整为50%,在使用保安氮气时氮气消耗量会减少,制粉系统保安氮气流量降低为1 500 m3/h;另外,也可以控制中速磨出口氧含量和中速磨入口温度,降低中速磨出口氧含量超标频次和中速磨入口温度超过320 ℃的频次,以此降低氮气的消耗。

由于制粉喷吹系统阀门长期磨损,会出现密封不严导致泄漏现象,因此要求每3 h现场巡检一次,若发现氮气气动阀门密封不严、泄漏,应及时更换阀门。目前,喷煤更换了B系列中速磨出口保安氮气阀门、布袋收集器入口保安氮气阀门、喷吹罐部分内泄漏的阀门,从而降低氮气消耗。

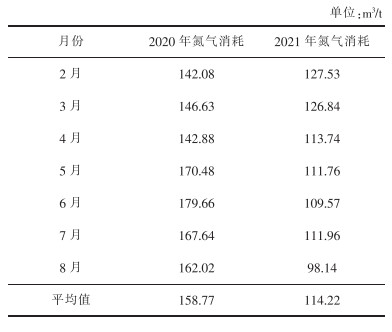

4 实施效果通过采取以上有效措施,梅钢炼铁厂高炉喷煤氮气消耗量从2021年2月开始呈逐月下降趋势,2020年实施前与2021年实施后煤粉氮气消耗对比情况如表 2所列。

|

|

表 2 2020年实施前与2021年实施后煤粉氮气消耗情况对比 |

梅钢大高炉每月均喷煤量为85 349 t,喷煤氮气单价为0.21元/m3,喷煤改造前平均月氮气消耗指标为158.77 m3/t,改造后2021年平均月氮气消耗指标为114.22 m3/t[14-15],降低的氮气消耗总量为:

85 349×(158.77-114.22)×7=2.661 61×107(m3)。

降低氮气消耗产生的经济效益为:

2 661.61×0.21=558.94(万元)。

梅钢大高炉喷煤氮气消耗大幅降低,喷煤的生产运行成本明显减少,高炉喷煤总管氮气压力也更加稳定。

5 结论本文针对喷煤系统氮气消耗量高、稳定喷吹生产受到制约等问题,从喷煤系统的氮气使用源头进行排查和分析,将喷煤区域生产用氮气分为高压、中压、低压3类,根据氮气分类制定了降低氮气消耗的有效措施:优化高炉煤枪控制、优化高炉减风时降低罐压和布袋收集器的控制、优化喷吹速率和喷吹二次补气流量之间的对应关系、回收泄压时喷吹罐内的氮气以及降低制粉系统保安氮气使用量和更换泄漏的阀门。上述措施实施后,制粉和喷吹系统氮气消耗量有所降低,2021年2—8月平均氮气消耗比2020年2—8月下降2.661 61×107 m3,产生经济效益558.94万元,为高炉炉况稳定顺行创造了有利条件。

| [1] |

王生莉. 酒钢450 m3高炉喷煤降低氮气消耗实践[J]. 酒钢科技, 2013(4): 55-59. |

| [2] |

张瑞红. 煤粉制备系统的安全防治探讨[J]. 煤炭技术, 2009, 28(10): 180-181. |

| [3] |

宗仲勇, 孔繁星, 左瑞芳. 煤矸石制砖窑余热制气锅炉研究与应用[J]. 科技致富向导, 2015(2): 454-456. |

| [4] |

卢郑汀, 仇友金, 李信平, 等. 焦炭质量对昆钢2 500 m3高炉冶炼的影响[J]. 炼铁, 2017, 36(3): 55-57. |

| [5] |

杨会军, 陈杰. 浅析GSP气化工艺煤粉输送系统稳定性操作及其对气化过程的影响[J]. 化肥工业, 2015, 42(6): 51-54. DOI:10.3969/j.issn.1006-7779.2015.06.015 |

| [6] |

宋鹏. 梅山高炉喷煤工艺的改造与实践[J]. 炼铁, 1991, 10(1): 23-26. |

| [7] |

凌贵斌, 孙艳. 浅议高炉冶炼中焦炭的化学组成和作用及喷煤工艺[J]. 科技致富向导, 2012(18): 206. |

| [8] |

汤清华, 王筱留, 祁成林, 等. 高炉喷吹煤粉知识问答[M]. 北京: 冶金工业出版社, 1997.

|

| [9] |

张信昭. 喷粉冶金基本原理[M]. 北京: 冶金工业出版社, 1988.

|

| [10] |

王敏, 吴玉林. 石钢2号高炉富氧喷煤实践[J]. 炼铁, 1995, 14(3): 17-19. |

| [11] |

刘克显, 王玉涛, 魏颖, 等. 高炉煤粉喷吹控制系统述评[J]. 东北大学学报(自然科学版), 2001, 22(3): 253-256. |

| [12] |

王国雄. 现代高炉粉煤喷吹[M]. 北京: 冶金工业出版社, 1997.

|

| [13] |

韦素云. 高炉炼铁喷吹自动控制系统的研发与应用[J]. 包钢科技, 2016, 42(1): 50-53. |

| [14] |

高波. 新钢2 500 m3高炉喷煤技术进步[J]. 江西冶金, 2017, 37(5): 13-16. |

| [15] |

尹志华, 冯帅, 李杰. La2O3对高炉喷吹煤粉燃烧率的影响及分析[J]. 江西冶金, 2021, 41(2): 39-43. |

2022, Vol. 42

2022, Vol. 42