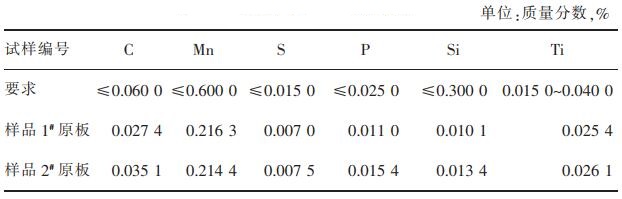

| 新钢酸洗板SPHC-S冲压开裂分析 |

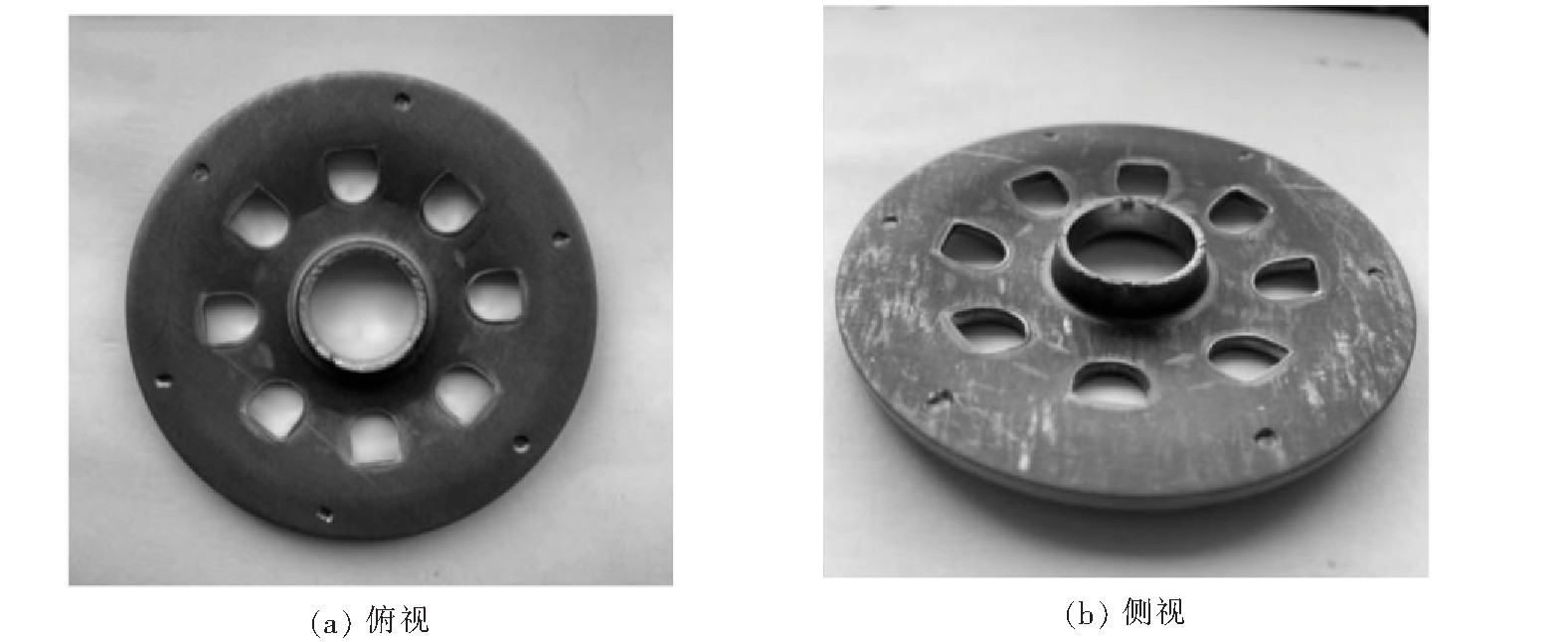

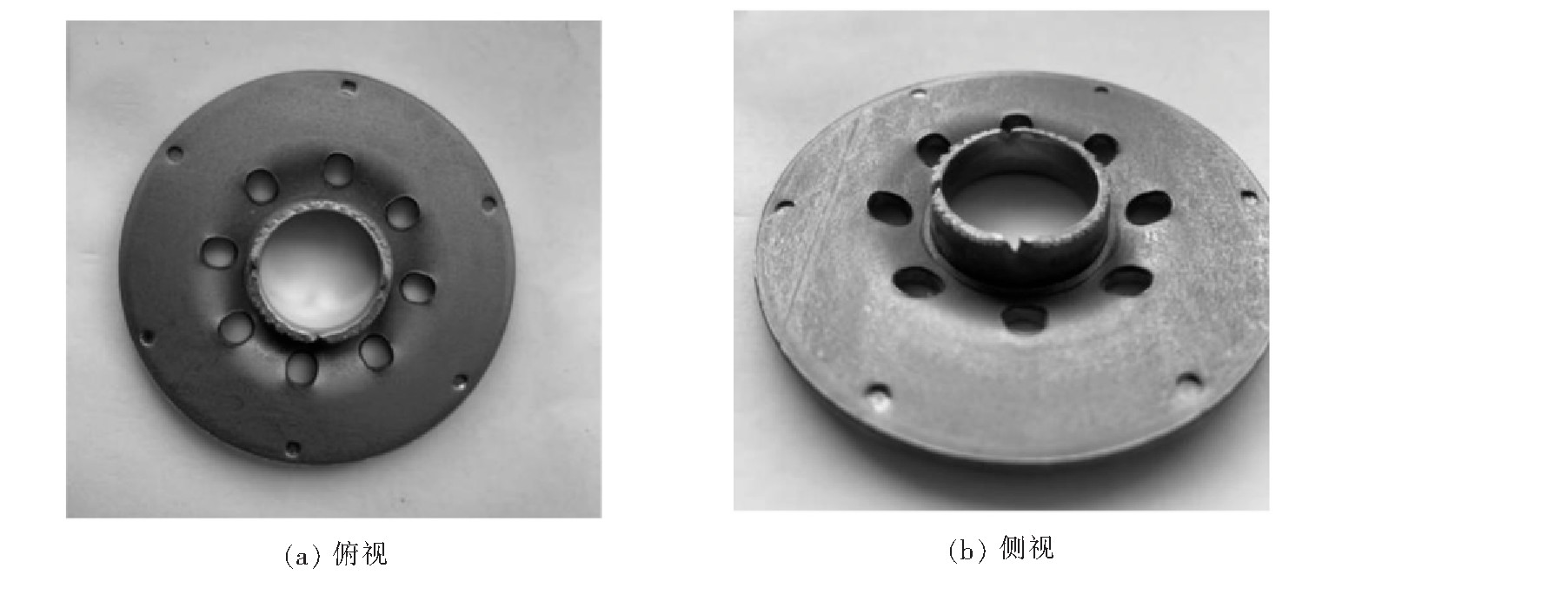

热轧酸洗板是介于热轧板和冷轧板之间的中间产品,是部分冷轧板的理想、经济的替代产品。随着热轧装备的提升和技术的进步,热轧酸洗板的应用越来越广阔[1]。机油滤芯盖就主要用热轧酸洗板SPHC-S生产,要求有较高的强度、韧性和塑性。某用户在使用新钢SPHC-S时,发现钢板在冲压过程中筒壁处出现开裂现象。冲压开裂部一般在分条后在其冲床的传动侧,凸缘外边缘的端部。在端部,可以观察到除了开裂部位,其他位置也存在微裂纹。此产品冲废率为10%,超出了用户的接受范围。针对此情况,对开裂部位取样,利用光谱仪、金相显微镜、扫描电镜等检测手段对开裂原因进行分析。

1 实验材料及方法开裂实物照片见图 1、图 2。可见明显顶端开裂,2#样比1#样的裂纹开口更大,端部的整个圆周基本都有可视微裂纹。为了分析冲压件开裂原因,在来料底部平面取5 mm×5 mm×板厚的试样进行金相组织观察,对于开裂及周边部位进行SEM形貌观察。对原材料进行了成分、性能测试。

|

| 图 1 冲压件1#宏观形貌 |

|

| 图 2 冲压件2#宏观形貌 |

从表 1来看,样品1#和样品2#的成分都满足标准JIS G3131要求[2]。S、P等对冲压有影响的有害元素控制良好,含量都很低,WMn/WS比值控制较好[3]。样品2#的碳含量稍微高了一点。

|

|

表 1 SPHC-S样品化学成分 |

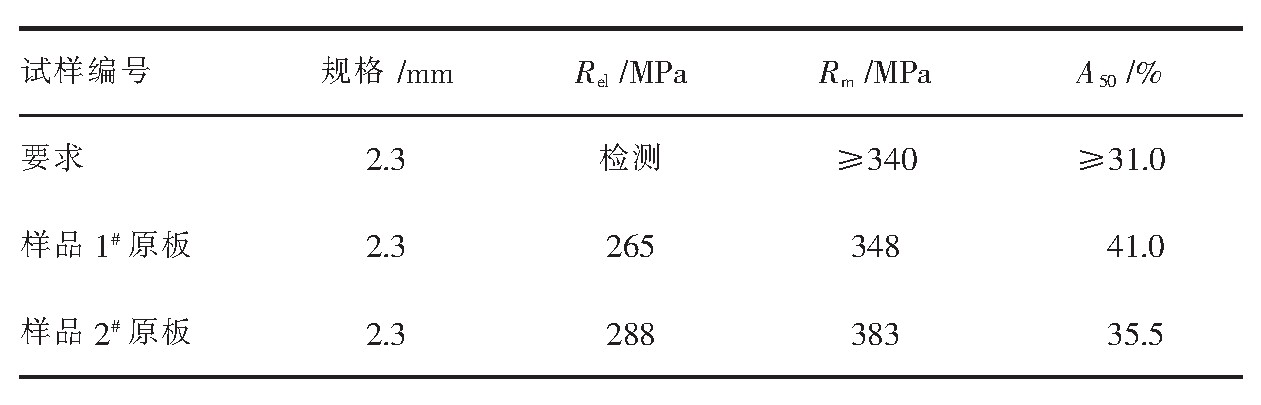

由表 2可知,原板的性能满足出厂要求。样品1#的抗拉强度偏下线,延伸率较高。样品2#的抗拉强度与延伸率均适中。总体来说样品1的性能更好。

|

|

表 2 SPHC-S样品力学性能 |

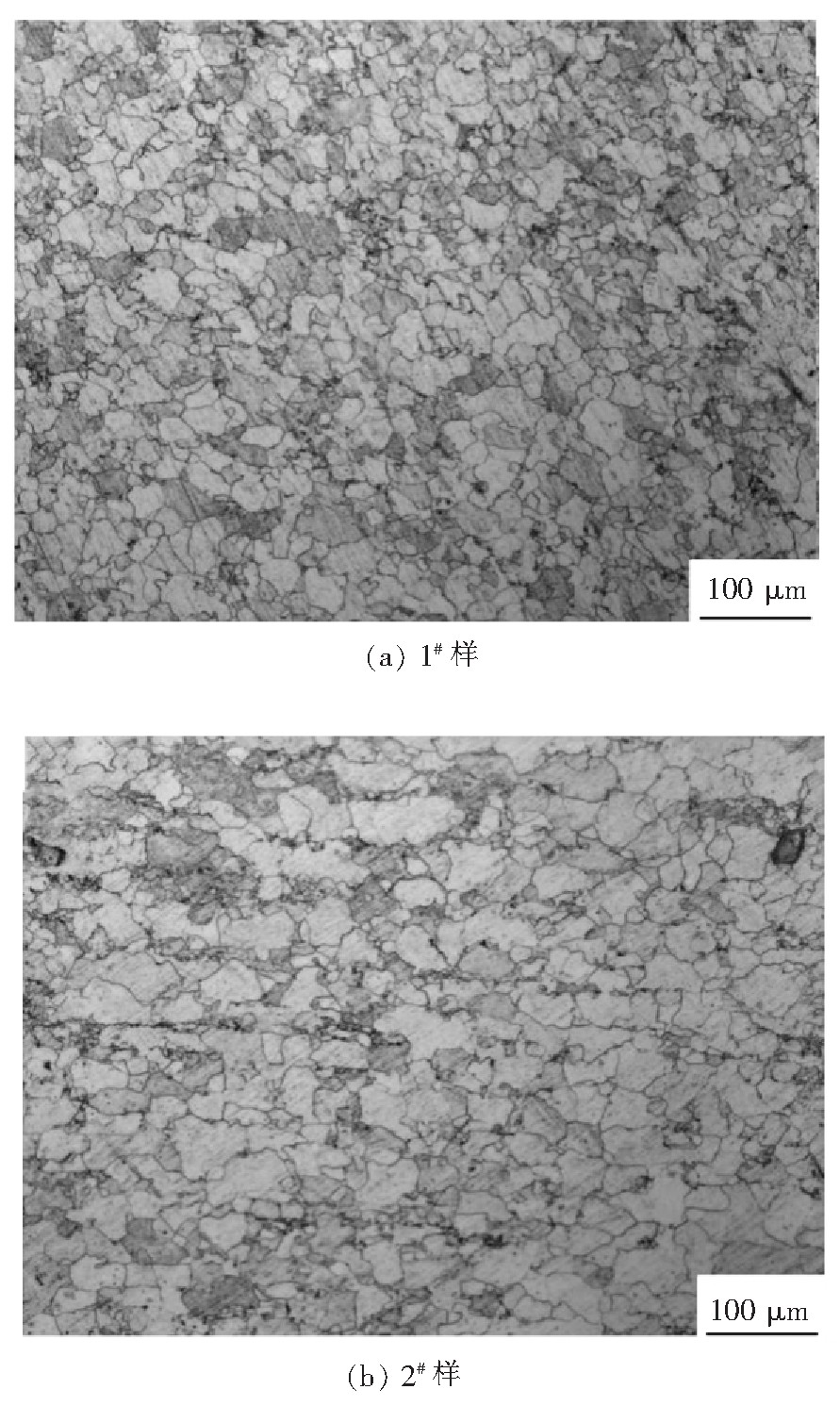

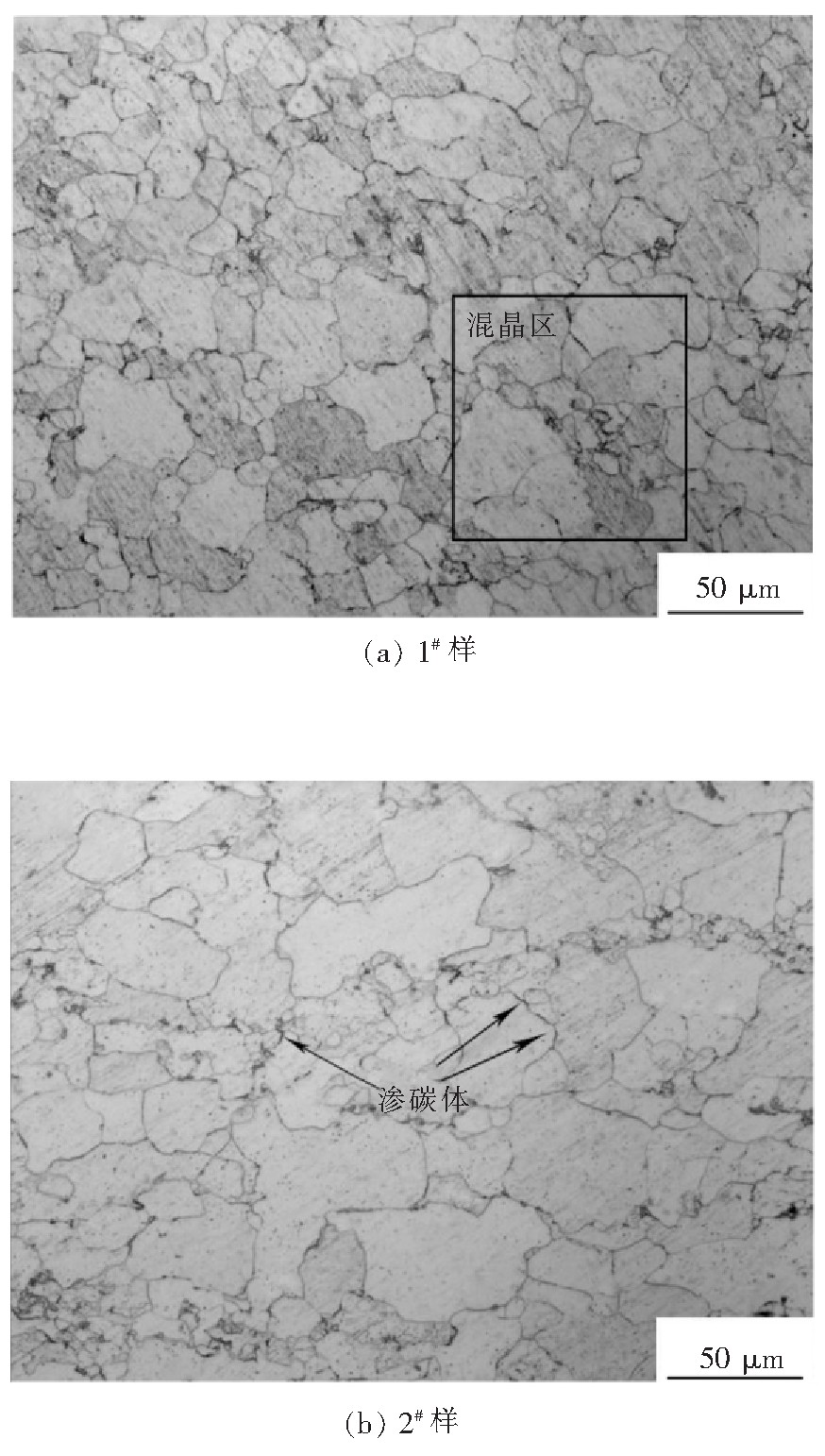

分别在1#、2#开裂样底部平面线切割取5 mm×5 mm×板厚试样,镶嵌制成金相样品用4%硝酸酒精溶液进行侵蚀,观察其金相组织。如图 3、图 4所示。从图 3中可以观察到两个试样的组织均以多边形铁素体+游离渗碳体为主,还有少量晶界渗碳体,都属于正常组织。

|

| 图 3 200倍金相组织 |

|

| 图 4 500倍金相组织 |

但在两个试样中均发现混晶现象。混晶组织的成形性差,容易在成形过程中发生开裂现象。另外由于材料存在混晶,冲压时由于各部分变形不均匀,会随机出现褶皱和重叠现象,这一点在未开裂处同样可以发现。组织中混晶现象均可以通过500倍高倍金相组织更加清晰的观察得到。

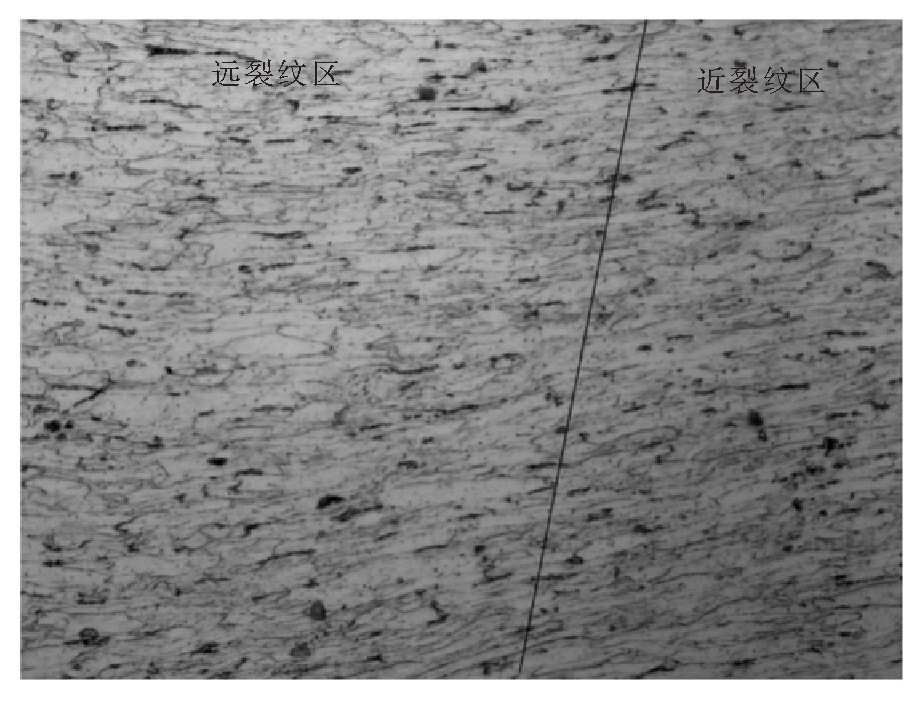

为了进一步说明混晶组织引起的变形不均匀现象,对裂纹附近平面进行金相组织观察,如图 5所示。可以发现靠近裂纹处的晶粒与远离裂纹处晶粒方向具有明显偏差,说明混晶组织在冲压过程中发生变形不协调现象,这种现象造成了晶粒之间的应力集中加剧,使得粗晶粒提早产生裂纹,导致了材料的断裂。

|

| 图 5 裂纹附近平面处金相组织(500倍) |

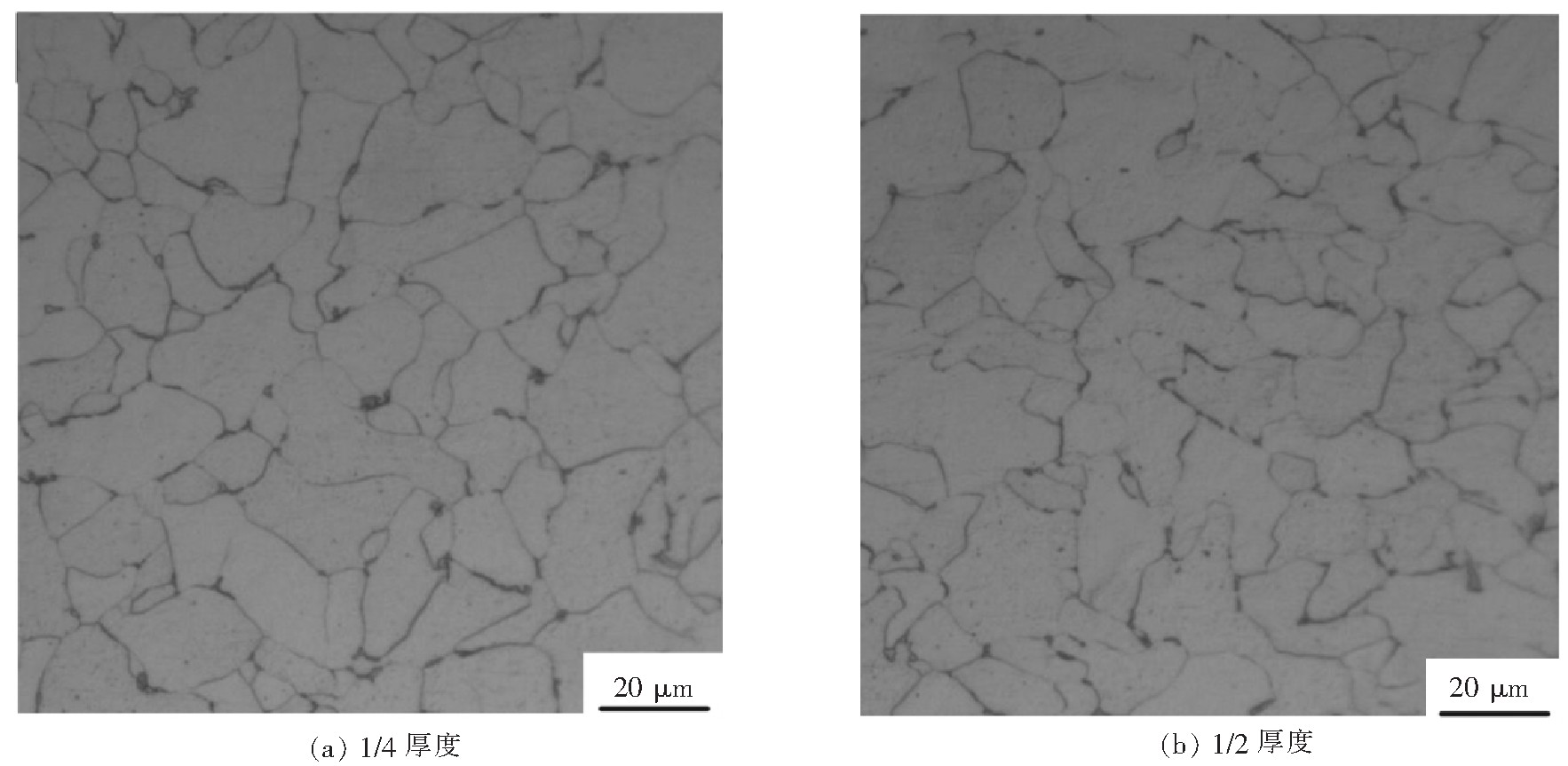

将本试样与冲压不开裂的正常样进行金相组织对比,见图 6。可以发现正常样的晶粒尺寸均匀,均为20μm左右,且随厚度方向变化不大,组织也为多边形铁素体+游离渗碳体+少量晶界渗碳体。而本试样中由于混晶组织的存在,较大晶粒的晶粒尺寸在50μm左右而较小晶粒尺寸在10μm左右。

|

| 图 6 正常样不同厚度处金相组织 |

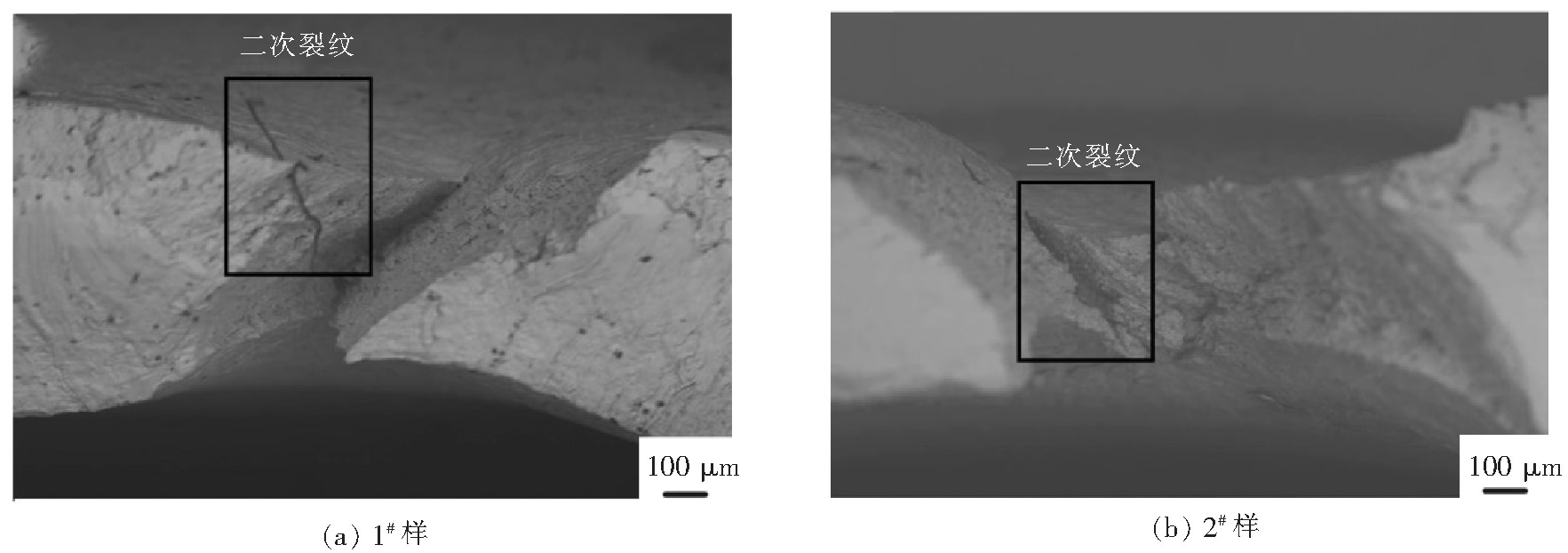

图 7为扫描电镜观察断口形貌图像,大部分开裂样品断口形貌,断口较为平整,呈现典型的韧性开裂形貌,具有拉长韧窝和撕裂岭等特征,并且可以在主裂纹周围发现明显的二次裂纹。2#样相较于1#样,主裂纹更深更大,二次裂纹也更长,横贯整个断面。

|

| 图 7 1号样、2号样断口低倍SEM形貌 |

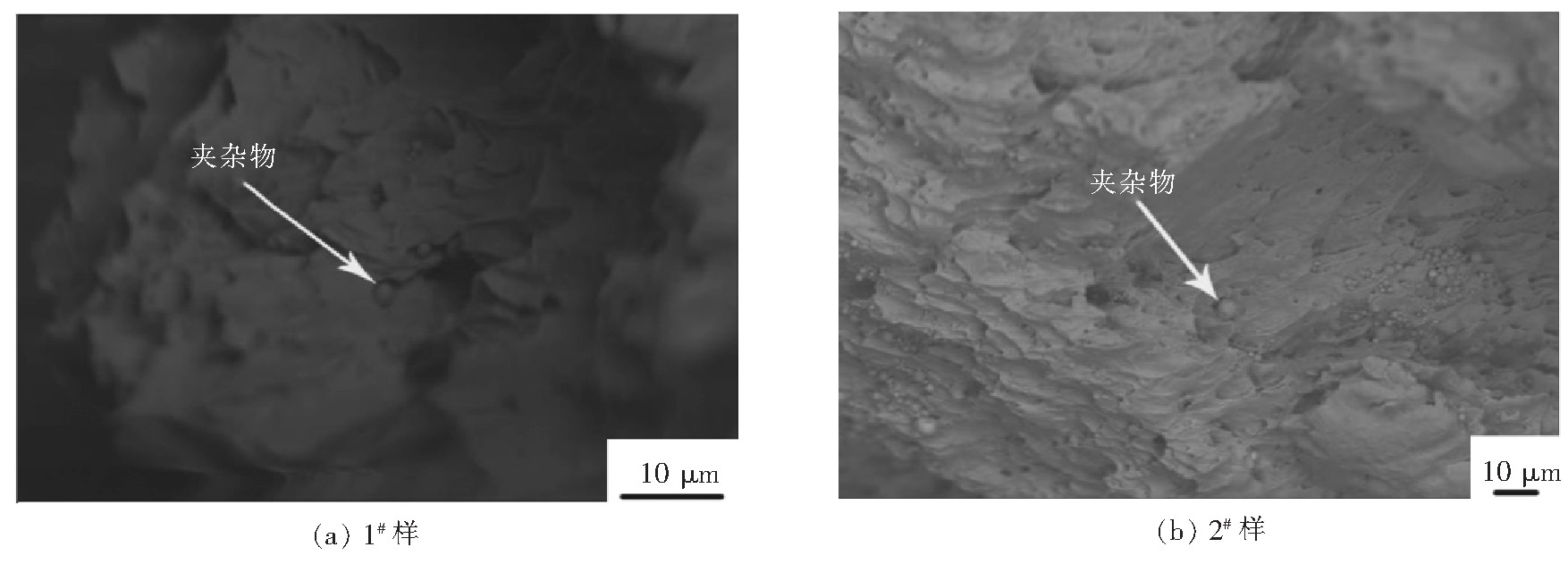

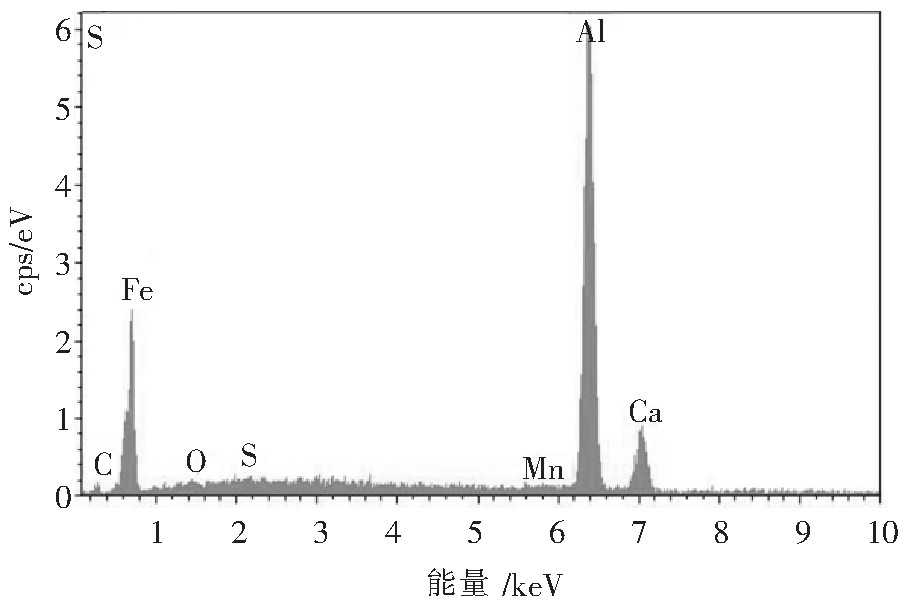

在高倍的SEM图像,图 8中可以清晰的观察到剪切韧窝的存在,是在剪切应力作用下形成的。变形组织呈不规则的流线型,表明钢板在冲击过程中发生不均匀变形,在局部形成了应力集中。在始裂端的变形组织中观察到少量的夹杂物,通过EDS能谱分析,如图 9所示,确定其成分为铝酸钙类夹杂。夹杂物的尺寸1#样约为2 mm, 2#样约为5 mm,按照国家标准GB/T 10561的评级标准不到0.5级,均属于极其细小的夹杂物,对后续的加工成形不会造成危害[4],因此,夹杂物不是本次冲压开裂的原因。

|

| 图 8 1号样、2号样断口高倍SEM形貌 |

|

| 图 9 夹杂物EDS能谱分析 |

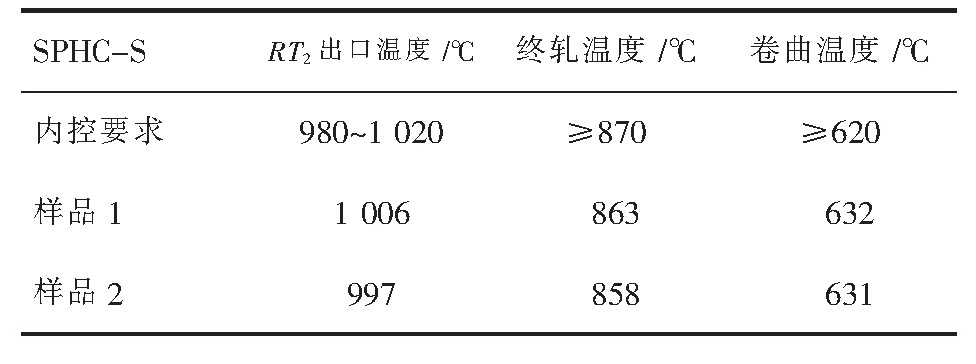

从金相组织来看,产生冲压开裂的主要原因是产品的组织出现了混晶现象,而发生混晶问题的主要原因还是终轧温度较低,在两相区轧制造成的[5-6]。查看这两个批号的热轧工艺,工艺参数见表 3。可以看到样品1和样品2均没有达到终轧温度的要求,造成两相区轧制。

|

|

表 3 热轧工艺参数 |

从以上实验分析可以知道混晶现象可能造成试样变形的不协调与应力集中,从而导致开裂;应力集中与变形不均匀在宏观断口形貌上体现在二次裂纹的生成以及不规则的流线型变形组织。而且晶粒越粗大,成形性能越差[7]。2号样的晶粒明显更粗大,混晶现象也更严重,因此,成形性能明显要低于1号样,开裂程度更严重。造成混晶现象主要是终轧温度低,在两相区轧制,先共析铁素体就会吞并由形变奥氏体转变的细小铁素体[8-9],从而出现组织粗大和混晶情况,因此,避免发生混晶现象就要严格控制终轧温度。本次样品1和样品2终轧温度偏低的原因主要是冷坯料进炉、RT2温度低,成品的规格较薄仅2.3 mm,轧制过程中温降较大等原因所致。因为酸洗板表面要求比较严格,加热温度太高或加热时间太长对表面氧化铁皮的去除都会带来难度[10]。因此,热装热送是较好的方式,可以减少加热时间,同时钢板心部和表面的温度差也会比较小。针对此问题就要做到以下几点,(1)优化生产组织,保证生产酸洗板的时候热装热送;(2)适当提高RT2温度以及中间坯厚度,同时可采用升温轧制等手段来保证终轧温度在工艺要求范围内;(3)可适当调整成分。因为C、Mn和B等元素均能降低材料的相变温度,因此,适当增加上述元素可以在较低的温度轧制而不产生混晶现象。但值得注意的是B是淬透性很强的元素,低温轧制很容易造成轧机打滑而损伤钢板表面质量,因此,要综合考虑再使用。通过采用热装热送的方式,适当提高RT2温度以及重新规定了C含量的下限,成功解决了开裂问题。在使用新工艺生产的SPHC-S后,用户未反映有开裂的现象。

5 结论1)材料的成分性能均合格,夹杂物尺寸很小,但是组织发现混晶现象。混晶是本次开裂的主要原因,且晶粒越粗大,开裂越严重。

2)终轧温度低,在两相区轧制是造成混晶的主要原因。通过采用热装热送的方式,适当提高RT2温度以及重新规定了C含量的下限,成功解决了开裂问题。

| [1] |

陈永和, 周铭, 顾卫伟. 国内外酸洗热轧板的生产及发展[J]. 上海金属, 2007, 29(5): 71-81. DOI:10.3969/j.issn.1001-7208.2007.05.013 |

| [2] |

干明, 张涛, 刘宇, 等. 首钢迁钢板坯纵裂纹成因分析及控制措施[J]. 矿冶, 2013, 22(S1): 51-54. |

| [3] |

程刚, 焦玉亮, 聂玉利, 等. 泰钢板坯纵裂纹原因分析及控制措施[J]. 中国冶金, 2007(5): 33-35. DOI:10.3969/j.issn.1006-9356.2007.05.009 |

| [4] |

殷胜, 裴新华, 刘学伟. 热轧汽车结构用SPHC冲压开裂原因及对策分析[J]. 梅山科技, 2012(2): 42-44. |

| [5] |

殷雪, 孙赛阳, 孙彦辉, 等. 转炉→吹氩站→连铸工艺生产SPHC钢洁净度研究[J]. 炼钢, 2013, 29(6): 31-36. DOI:10.3969/j.issn.1002-1043.2013.06.009 |

| [6] |

任长春, 裴新华. 边部组织状态对低碳热轧酸洗板冲压成形的影响[J]. 锻压技术, 2012, 37(5): 133-136. DOI:10.3969/j.issn.1000-3940.2012.05.033 |

| [7] |

张笑笑, 王雷刚, 黄瑶. 镀锌板冲压成形性的模拟与实验研究[J]. 锻压技术, 2011, 36(6): 19-23. DOI:10.3969/j.issn.1000-3940.2011.06.006 |

| [8] |

常军, 张开华, 程兴德, 等. 终轧温度和卷取温度对低碳铝镇静钢性能的影响[J]. 钢铁钒钛, 1999(1): 34-39. |

| [9] |

齐喜爱, 沈鹏杰. 冷轧产品边裂成因分析及控制[J]. 金属材料与冶金工程, 2010, 38(4): 32-34. DOI:10.3969/j.issn.1005-6084.2010.04.009 |

| [10] |

左军, 刘勇, 张开华, 等. 汽车梁用热轧钢板减量化生产技术研究[J]. 轧钢, 2009, 26(14): 15-17. |

2020, Vol. 40

2020, Vol. 40