| 37Mn5钢中宏观大尺寸夹杂物形成机理及控制 |

2. 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

2. State Key Laboratory of Advanced Metallurgy, University of Science and Technology Beijing, Beijing 100083, China

37Mn5钢是生产J55级石油套管的专用钢种[1]。由于石油套管一般在严酷的开采环境中使用,因而对钢的性能要求较高[2]。为此,对钢中杂质元素和夹杂物控制提出了严格要求。近年来,随着冶金技术与装备的不断升级,一些典型杂质元素如硫、磷已经可以控制到理想水平,但大尺寸夹杂物(50~500 μm的大尺寸微观夹杂物及大于500 μm的宏观夹杂物)的控制与国外相比还有一定差距。这些大尺寸夹杂物极易引起轧材管坯表面裂纹等缺陷[3],已成为制约此钢种质量提升的关键因素。目前,已有部分学者对37Mn5钢冶炼过程中夹杂物的特征及演变规律[1, 4-5]进行了研究,但对于钢中导致探伤不合格的宏观大尺寸夹杂物的研究却较少。

大尺寸夹杂物的出现随机性很大,影响因素复杂多变,不仅受冶炼工艺影响,而且还与合金、造渣剂、脱氧剂的选型及加入方式密切相关,甚至钢包、中间包等耐火材料的使用和管理也会对其产生一定的影响[6-8]。其成因及控制是近年来国内外冶金学者关注的热点。日本神户制钢通过添加示踪剂的方法,发现LF钢包精炼过程出现的卷渣现象是CaO类夹杂物形成的主要原因[9]。国内部分学者研究认为,大尺寸夹杂物的形成与连铸过程二次氧化、非稳态浇注以及凝固过程小尺寸夹杂物聚集有关[10-12]。上述研究对大尺寸夹杂物的控制起到了一定的指导作用,但针对特定钢种,工艺路线及操作水平的不同,大尺寸夹杂物的成因也有所不同。因此,结合特定工艺条件,探明大尺寸夹杂物的成因非常关键。

本文以37Mn5钢实际生产中时常出现大尺寸夹杂物导致热轧材超声探伤不合格现象为背景,研究该类夹杂物特征及成因,明确与冶炼工艺之间的对应关系,并针对性地提出改进措施,显著降低了探伤缺陷发生率。

1 冶炼工艺及取样分析37Mn5钢基本化学成分如表 1所列,生产工艺流程为:100 t电炉(EAF)-钢包精炼(LF)-真空精炼(VD)-钙处理-方坯连铸(CC)-棒材轧制成型。电炉终点碳含量控制范围为0.05%~0.20%,出钢过程铝脱氧、合金化后,按一定比例加入钙铝预熔渣和石灰进行造渣。LF钢包精炼过程通过添加铝粒、铝线及碳化硅以控制炉渣氧化性。VD过程强搅拌脱气,极限真空时间为15~20 min,破空后喂入钙线进行钙处理,软吹时间为20~25 min。浇铸时使用氩气封长水口和内装浸入式水口,避免二次氧化。全流程跟踪生产,在LF精炼前期、中期、末期以及VD破空取钢样和渣样,钙处理后只取钢样,送至国家钢铁材料测试中心(NACIS)检测钢成分和炉渣成分。对每一个钢样,取规格为ϕ10 mm×10 mm的金相样,通过扫描电镜对夹杂物形貌、成分特性进行分析。

|

|

表 1 37Mn5钢化学成分 |

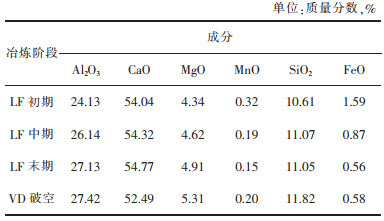

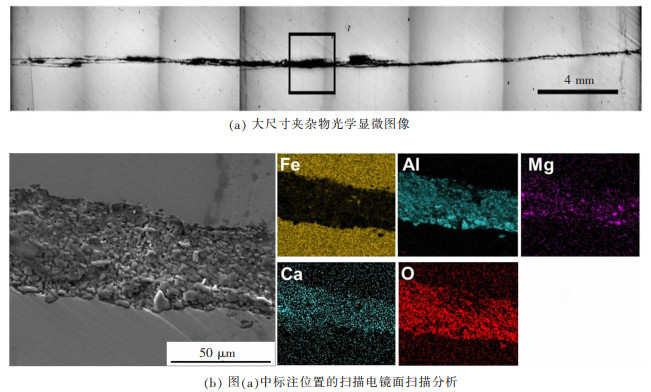

使用超声波探伤仪(NCS-UT300)对轧材缺陷位置进行准确定位,确认缺陷在皮下5 mm处。经切样、磨抛后找到肉眼可观察到的缺陷,在光学显微镜下进行观察,其形貌如图 1(a)所示,纵截面尺寸约20 mm,属于宏观夹杂物。进一步利用扫描电镜下进行区域观察及面扫描分析,如图 1(b)所示。由图 1(b)可以看出,大尺寸夹杂物包含Ca、Mg、Al、O元素,为CaO-MgO-Al2O3系,由大量尺寸小于10 μm、形状不规则夹杂物聚集而成。对大尺寸族群夹杂物中60个小尺寸颗粒进行能谱分析,将成分投影到1 600 ℃下CaO-MgO-Al2O3(由FactSage 7.0计算得到)三元相图,结果如图 2所示。由图 2可以看出,大尺寸夹杂物成分均在液相区之外,熔点较高。其相应的成分(摩尔含量)范围为:CaO 5%~40%,Al2O3 45%~80%,MgO 0~40%。

|

| 图 1 大尺寸夹杂物光学显微图像及扫描电镜面扫描分析 |

|

| 图 2 CaO-MgO-Al2O3系夹杂物成分分布 |

由图 1(b)可看出,大尺寸夹杂物由许多小尺寸夹杂物聚集而成。为了探明大尺寸CaO-MgO-Al2O3系夹杂物的形成原因,本文重点关注整个冶炼过程小尺寸夹杂物的演变规律。结合热力学分析,对精炼过程洁净度进行评估,进一步阐明大尺寸夹杂物的形成原因,并提出对应的改进措施。

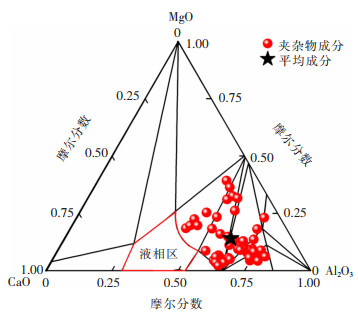

不同冶炼阶段小尺寸夹杂物形貌及成分如图 3所示。由图 3(a)可以看出,LF精炼初期夹杂物均为形状不规则的MgO·Al2O3,且尺寸较小(≤5 μm)。LF精炼中期夹杂物类型与LF精炼初期基本一致。到LF精炼末期夹杂物CaO含量显著增加,如图 3(b)所示,夹杂物尺寸呈增加趋势,部分夹杂物尺寸>10 μm。关于铝镇静钢LF精炼过程夹杂物的演变规律已有很多报道[13-15],随着反应的进行,夹杂物经过MgO·Al2O3→CaO-MgO-Al2O3的转变过程,是由于溶解的Ca不断向夹杂物扩散所导致。VD破空夹杂物类型主要为CaO-MgO-Al2O3类和部分MgO·Al2O3类。VD破空后进行钙处理,夹杂物类型与LF精炼末期基本一致,如图 3(c)所示。将钙处理后夹杂物成分投影到1 600 ℃下CaO-MgO-Al2O3三元相图中,如图 4所示。由图 4可以看出,大部分夹杂物在液相区内,但仍有部分夹杂物在液相区之外,说明夹杂物改性并不彻底。这些未改性的夹杂物熔点高,与钢液之间界面能大,有自发聚集的趋势。

|

| 图 3 不同冶炼阶段夹杂物形貌及成分分析 |

|

| 图 4 钙处理后夹杂物成分分布 |

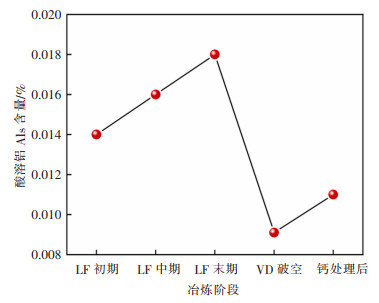

Al是37Mn5钢冶炼过程中的控氧元素,在很大程度上影响钢液洁净度。不同冶炼阶段Als(酸溶铝)含量如图 5所示。由图 5可以看出,LF精炼初期Al质量分数仅为0.014%(收得率为12%),与电炉冶炼终点过氧化程度以及铝的加入量有关。当电炉冶炼终点过氧化程度严重而喂铝量相对不足时,冶炼初期Al含量较低。跟班炉次出钢前碳含量仅为0.08%(指质量分数,下同),过氧化程度较为严重。LF精炼过程补铝后Al含量呈增加趋势,末期达到0.018%。VD过程Al烧损严重,破空后降低至0.009 1%,具体原因将在后文中进行详细分析。钙处理后,Al含量略有回升,达到0.011%,这可能与钙线中含有一定的铝有关。

|

| 图 5 不同冶炼阶段Als含量 |

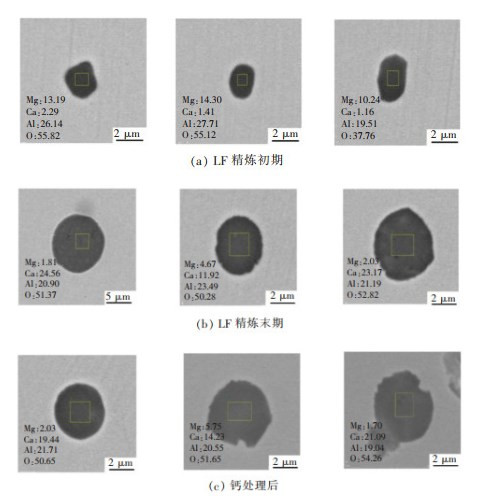

炉渣是精炼过程控制的核心。不同冶炼阶段炉渣成分如表 2所列。由表 2可以看出,LF精炼初期FeO含量达到1.59%,炉渣氧势较高,这主要与炉渣碱度以及钢液中Al含量有关,当炉渣碱度以及钢液中Al含量偏低时,脱氧速度较慢。VD过程伴随着Al2O3含量的增加以及CaO含量的降低,结合前述的VD过程出现了严重的Al损失,说明VD过程发生了剧烈的渣钢反应,其冶金机理和对钢液洁净度的影响将在后文进一步说明。

|

|

表 2 不同阶段炉渣化学成分 |

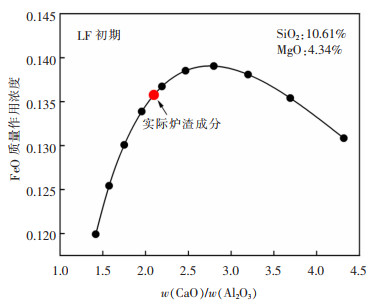

炉渣是影响钢液洁净度的关键因素。由表 2可知,LF精炼初期FeO含量偏高,整个精炼过程FeO被还原的速度较慢。为了查明原因,采用分子-离子共存理论[16]研究了LF精炼初期w(CaO)/w(Al2O3)对渣中FeO质量作用浓度(无量纲)的影响,结果如图 6所示。由图 6可以看出,随着w(CaO)/w(Al2O3)的增加,FeO质量作用浓度呈先增加后减小的趋势。当w(CaO)/w(Al2O3)为3.0时,FeO质量作用浓度值最大,说明FeO最容易被还原。而实际w(CaO)/w(Al2O3)如图 6中箭头所示,较最佳值偏小,导致FeO被还原的速度较慢,也间接说明了电炉出钢过程石灰加入量相对不足。电炉终点过氧化严重,同时出钢过程造渣制度不合理,导致冶炼初期钢液洁净度不理想。

|

| 图 6 w(CaO)/w(Al2O3)对FeO质量作用浓度的影响 |

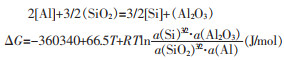

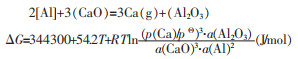

由图 5可知,VD过程Al烧损严重,伴随着大量Al2O3类夹杂物的生成,对钢液洁净度危害大。因此,探明Al烧损严重的原因非常关键。VD脱气过程,渣钢反应剧烈,主要反应如式(1)和式(2)所列[17-18]。

|

(1) |

|

(2) |

式(1)和式(2)中:ΔG为反应的吉布斯自由能变,J/mol;T为温度,K;R为理想气体常数,J/(K·mol);a为对应组元的活度;p(Ca)为Ca的蒸气压,Pa;pΘ为标准态蒸气压,Pa。

真空条件下,Al还原CaO的能力大大增强。Al与CaO在界面发生反应后,部分Ca随即以气体的形式挥发,如图 7所示。

|

| 图 7 真空条件下Al与CaO反应示意 |

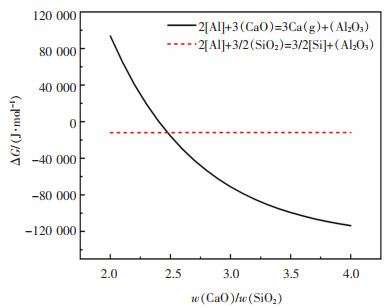

为了明确反应式(1)和式(2)之间的竞争机制,以LF精炼末期炉渣成分为基础,设定MgO含量为4.91%,Al2O3含量为27.13%,温度为1 823 K,计算了不同碱度条件下反应式(1)和式(2)的吉布斯自由能变,结果如图 8所示。

|

| 图 8 不同炉渣碱度条件下反应式(1)和式(2)吉布斯自由能变 |

从图 8可以看出,当碱度(w(CaO)/w(Al2O3))为2.5时,两个反应同时发生;当碱度大于2.5时,Al与CaO之间的反应优于Al与SiO2。LF精炼末期炉渣碱度为4.95,可知VD过程Al烧损严重主要是由Al与CaO反应导致的。VD后渣中CaO含量降低也证明了这一点。

5 大尺寸夹杂物形成原因结合探伤发现的毫米级宏观大尺寸夹杂物和冶炼过程钢、渣以及夹杂物的变化规律,将这类宏观大尺寸夹杂物形成机理总结如下:由于电炉终点过氧化严重,导致出钢过程铝的大量烧损,在钢液中形成了大量的氧化铝夹杂物,由于LF炉精炼渣系的不合理性,使得这些夹杂物在精炼过程很难高效地被炉渣吸收和去除,VD过程剧烈的渣钢反应加剧了Al的烧损,进一步形成大量的氧化铝类夹杂物,而后期的钙喂入量通常难以做到与钢液中的氧化铝类夹杂物数量相匹配,当钢中夹杂物数量较多而钙加入量不足时,钙处理后仍会有部分夹杂物没有变性,处于液相区之外,而这些高熔点的氧化铝类夹杂物尽管尺寸不大,但由于它们与钢液之间的界面能较大[19-20],不容易被润湿,在连铸过程中,这些颗粒并不大的夹杂物通过碰撞、合并、聚集形成更大尺寸的夹杂物,当尺寸超过特定长度时,形成探伤缺陷。由此可知,提升钢液洁净度是减少这类大尺寸夹杂物数量的关键因素。

6 改进工艺 6.1 电炉出钢过程为提高钢液洁净度,电炉终点控制非常关键。当电炉过氧化严重时,合金收得率低,脱氧产物增多,导致后续精炼过程脱氧任务重,降低精炼效率。因此,有必要从电炉出钢开始控制夹杂物的生成数量,即要严格控制电炉出钢时的钢液过氧化程度。此外,出钢过程铝及渣料的加入量也很重要,当铝及石灰加入量不足时,LF精炼初期铝含量及炉渣碱度偏低,脱氧速度慢。LF精炼过程补铝,伴随着夹杂物的生成,对钢液洁净度不利。改进后,电炉终点碳含量为0.1%~0.2%,LF精炼初期Al含量保持在0.03%~0.04%,精炼过程不再补铝,即实现“全程保铝”。

6.2 LF精炼过程为了保证LF精炼过程良好的脱氧效果,需要严格控制精炼渣的碱度。冶炼过程添加SiC主要起扩散脱氧的目的,但如果添加量过多则会增加炉渣中SiO2含量,降低炉渣碱度,一方面导致脱氧速度降低,另一方面也会影响夹杂物的吸附。因此,LF精炼过程SiC的加入量需严格控制。工艺改进后,实现SiC早加、少加、精炼后期不添加。精炼末期炉渣二元碱度控制在5.5~7.0之间。

6.3 VD脱气过程VD的主要任务为脱气。在前期精炼炉渣成分控制合理且夹杂物有效去除的前提下,要尽可能减少真空条件下钢液中的Al与炉渣中CaO的反应,由此可以降低Al的烧损,从而减少夹杂物数量,在钙的喂入量一定时,才能保证较好的变性效果。为了保证脱氧效果,LF精炼末期需要保证较高的炉渣碱度,在此条件下,VD过程Al与CaO反应的热力学条件理想。为了减少钢渣反应程度,动力学条件的控制极其关键。优化VD过程搅拌强度是一种行之有效的方法。

通过对上述一系列工艺优化后,37Mn5钢液洁净度明显提高,有效减少了冶炼过程的夹杂物数量,轧材一次探伤合格率提高了15%以上。

7 结论1)37Mn5钢中宏观大尺寸夹杂物为高熔点CaO-MgO-Al2O3,尺寸约为20 mm,属于宏观夹杂物。由大量不规则、尺寸小于10 μm的夹杂物聚集而成。夹杂物中Al2O3含量均大于45%,CaO和MgO的含量均小于40%,全部在液相区外。

2)冶炼过程夹杂物从LF精炼初期的MgO·Al2O3逐步向LF精炼末期的CaO-MgO-Al2O3转变,VD破空后进行钙处理,夹杂物类型与LF精炼末期夹杂物类型基本一致,但仍有一部分CaO-MgO-Al2O3类夹杂物处于液相区外,说明钢液中高熔点的Al2O3类夹杂物过多,钙处理后不能使其完全变性。

3)理论计算结果表明,LF精炼初期炉渣中w(CaO)/w(Al2O3)的比例偏小,导致FeO质量作用浓度偏小,被还原的速度相对较慢;VD真空过程中,较高碱度炉渣中CaO与Al的反应要优于SiO2与Al的反应,导致VD过程Al严重烧损,钢液中新生成的夹杂物数量较多。

4)宏观大尺寸夹杂物形成机理为:由于电炉出钢和VD过程生成的高熔点Al2O3类夹杂物没有被有效去除,并且VD后钙处理没有完全变性这类夹杂物,这些小尺寸夹杂物与钢液润湿性差,在连铸过程中容易碰撞、合并、聚集,形成大尺寸夹杂物。通过降低电炉终点过氧化程度、提高LF精炼过程Al2O3类夹杂物去除率、降低VD过程铝损失,大尺寸夹杂物数量显著降低。

| [1] |

马艳杰, 彭海涛, 戴静, 等. 37Mn5钢中显微夹杂物的特征研究[J]. 铸造技术, 2016, 37(1): 18-20. |

| [2] |

姚同路, 林平, 佟溥翘. 石油套管钢LF精炼过程T[O]和夹杂物的控制[J]. 特殊钢, 2009, 30(2): 43-45. DOI:10.3969/j.issn.1003-8620.2009.02.015 |

| [3] |

秦绪华, 齐晓峰, 张秀华. 37Mn5钢管内壁鳞片状缺陷原因分析及改进措施[J]. 中国冶金, 2020, 30(8): 42-45. |

| [4] |

王祎, 张立峰, 任英, 等. 37Mn5钢精炼过程夹杂物转变机理[J]. 钢铁, 2020, 55(5): 39-44. DOI:10.3969/j.issn.1672-5115.2020.05.013 |

| [5] |

王翊, 汪易航, 杨树峰. BOF-LF-VD-CC生产37Mn5钢夹杂物的行为演变[J]. 中国冶金, 2020, 30(2): 26-32. DOI:10.3969/j.issn.1007-0958.2020.02.009 |

| [6] |

龙鹄, 成国光, 丘文生, 等. 轴承钢中大尺寸夹杂物的特征、来源及改进工艺[J]. 中国冶金, 2020, 30(9): 53-59. |

| [7] |

印传磊, 翟万里, 蒋栋初, 等. 42CrMo钢大尺寸夹杂物的来源与控制[J]. 中国冶金, 2021, 31(1): 36-41. |

| [8] |

刘浏, 范建文, 王品, 等. 轴承钢精炼中大型夹杂物来源的示踪[J]. 钢铁, 2017, 52(9): 34-41. |

| [9] |

太田裕己, 木村世意, 三村毅, 等. 超清浄軸受鋼の取鍋精錬時におけるCaO含有介在物の挙動[J]. 神戸製鋼技報, 2011, 61(1): 98. |

| [10] |

张广杰, 张飞. 无钙处理条件下轴承钢钢水可浇性技术的研究与应用[J]. 中国冶金, 2014, 24(5): 40-44. |

| [11] |

王新华, 李金柱, 姜敏, 等. 高端重要用途特殊钢非金属夹杂物控制技术研究[J]. 炼钢, 2017, 33(2): 50-56. |

| [12] |

刘浏. 高品质特殊钢关键生产技术[J]. 钢铁, 2018, 53(4): 1-7. |

| [13] |

DENG Z Y, ZHU M Y. Evolution mechanism of non-metallic inclusions in Al-killed alloyed steel during secondary refining process[J]. ISIJ International, 2013, 53(3): 450-458. DOI:10.2355/isijinternational.53.450 |

| [14] |

GUO J, CHENG S S, CHENG Z J. Mechanism of non-metallic inclusion formation and modification and their deformation during compact strip production (CSP) process for aluminum-killed steel[J]. ISIJ International, 2013, 53(12): 2142-2151. DOI:10.2355/isijinternational.53.2142 |

| [15] |

YOSHIOKA T, NAKAHATA K, KAWAMURA T, et al. Factors to determine inclusion compositions in molten steel during the secondary refining process of case-hardening steel[J]. ISIJ International, 2016, 56(11): 1973-1981. |

| [16] |

张鉴, 成国光, 王力军. 冶金熔体和溶液的计算热力学: 金属熔体·炉渣熔体·熔盐·熔锍·水溶液·有机溶液·总结、计算方法和程序[M]. 北京: 冶金工业出版社, 2007.

|

| [17] |

TODOROKI H, NODA M, TOHGE T, et al. Effects of Al and Ca in ferrosilicon alloys for deoxidation on inclusion composition in type 304 stainless steel[EB/OL]. 2001.

|

| [18] |

MU H, WEBLER B A, FRUEHAN R J. Reduction of slag and refractories by aluminium in steel and inclusion modification[C]//Advances in Molten Slags, Fluxes, and Salts: Proceedings of the 10th International Conference on Molten Slags, Fluxes and Salts 2016.

|

| [19] |

OGINO K, NOGI K, KOSHIDA Y. Effect of oxygen on the wettability of solid oxide with molten iron[J]. Tetsu-to-Hagane, 1973, 59(10): 1380-1387. |

| [20] |

NOGI K. Wetting phenomena in materials processing[J]. Tetsu-to-Hagane, 1998, 84(1): 1-6. |

2021, Vol. 41

2021, Vol. 41