| 高氧搪瓷钢的生产实践 |

搪瓷制品涉及到日用、家电、厨房、卫浴、化工、医药、食品、建筑装饰、户外用品、环保等各个领域;产品从简单满足国内人民需要,到现在出口全世界各国。搪瓷钢从成分划分,主要有3大体系,分别是:

1)低碳钢系列:加碳、高硼,形成氮化硼、碳化硼、氮化铝,不能加钛,否则形成碳化钛,强度太高,影响性能。

2)超低碳钢:加氮,加钛,形成氮化铝、氮化钛、极少量的碳化钛。

3)高氧钢:氧的含量≥0.020%,控制低碳,目前国外某品牌的氧含量最高达0.039%,国内某品牌的氧含量达0.036%。

我国搪瓷工业起步晚,还有很大部分依赖进口,国内目前做得最好品牌仍与国外品牌存在一定的差距,新钢搪瓷钢在国内起步更晚,投放市场后质量波动大,严重影响用户的信心,因此,要完全做好该产品系列,还有很多需要从机理上,去研究与解决的问题[1]。

1 搪瓷钢常出现的问题 1.1 鳞爆鳞爆是在钢板搪瓷后出现在板面上的一种缺陷,瓷层破裂后的钢板表面就像鱼鳞一样,因而称之为鱼鳞爆。此缺陷在搪瓷钢行业称之为绝症,是不可接受的缺陷,具体见图 1。

|

| 图 1 鳞爆 |

基板与瓷层之间的结合力即为密着性。密着力不良主要表现为:瓷釉和钢板完全剥离,基板裸露;或在规定冲击试验中瓷釉和基板的结合力低于1级,见图 2。钢板抗冲击力差,瓷层易脱落。

|

| 图 2 密着力 |

在钢板和瓷釉高温烧成中,瓷釉内的水和钢板内的碳反应生成一氧化碳,在瓷釉表面形成针孔。针孔的存在使钢板直接裸露在大气中,降低搪瓷用钢板的使用寿命[2]。

2 搪瓷钢常见问题的机理与对策措施 2.1 鳞爆的机理与对策措施 2.1.1 鳞爆的机理分析搪瓷钢产生鳞爆的主要原因是搪瓷制胚在高温烧结时,瓷浆内的结晶水与钢板表面的铁、碳反应生成原子氢,原子氢向钢中扩散,以原子或分子的形式溶解于铁,或吸附在钢中的组织孔隙、晶界位错、基体与非金属夹杂物之间的空位处等,当搪瓷板冷却时,氢在钢中的溶解度急剧下降,如果钢中没有足够的吸氢场所,氢原子会大量逸出,最后氢原子在瓷层与钢板之间穴处以氢分子形式聚集产生压力,最后大到足够使瓷层破裂。产生氢的主要反应式如式(1)、式(2)所示:

|

(1) |

|

(2) |

氢可以从钢板的制造过程中、瓷釉的水中、搪瓷炉窑的空气中产生[2]。

在炼钢工序成分控制中C、H含量偏高,易造成鳞爆[3]。

在每年的梅雨季节是搪瓷钢鳞爆高发的季节,主要是因为原板表面粗糙度太高,涂油量太多,板面的凹坑处易积水和积油,因而导致在搪瓷后产生鳞爆。

2.1.2 解决鳞爆的措施针对产生鳞爆的原因,在搪瓷基析板的生产过程中,主要做了如下工作:

1)对搪瓷钢基板的制造过程中严格控制C、N的含量,以减少鳞爆的发生。

2)增加基体钢中的储氢陷阱[4]。一方面是控制钢中的夹杂物数量及大小[5],一方面是在组织内形成足够多的晶界位错。

对超低碳成分体系的搪瓷钢为增加储氢陷阱,主要是控制N的成分、其次是控制热轧终轧温度及卷取温度、冷轧压下率、退火温度等关键工艺参数。

对高氧体系的搪瓷钢为增加储氢陷阱,主要是控制钢中O的成分、热轧终轧温度及卷取温度、冷轧压下率、退火温度等关键工艺参数。

3)控制基板表面适当的粗糙度,以减少板面凹坑处积水积油量。

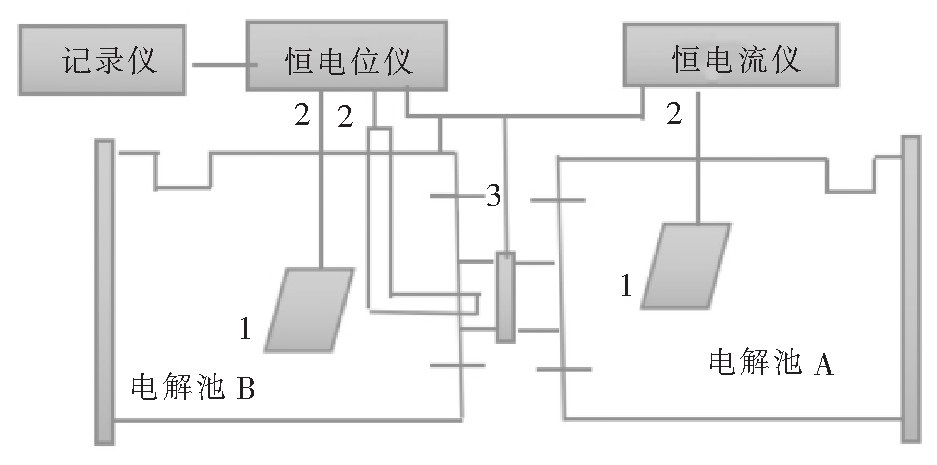

4)通过电化学方法[6, 7]自制了一套简易检测氢渗透的方法。具体见图 3。

|

| 1-铂电极;2-参比电极;3-试样。 图 3 电化学渗氢测试方法示意 |

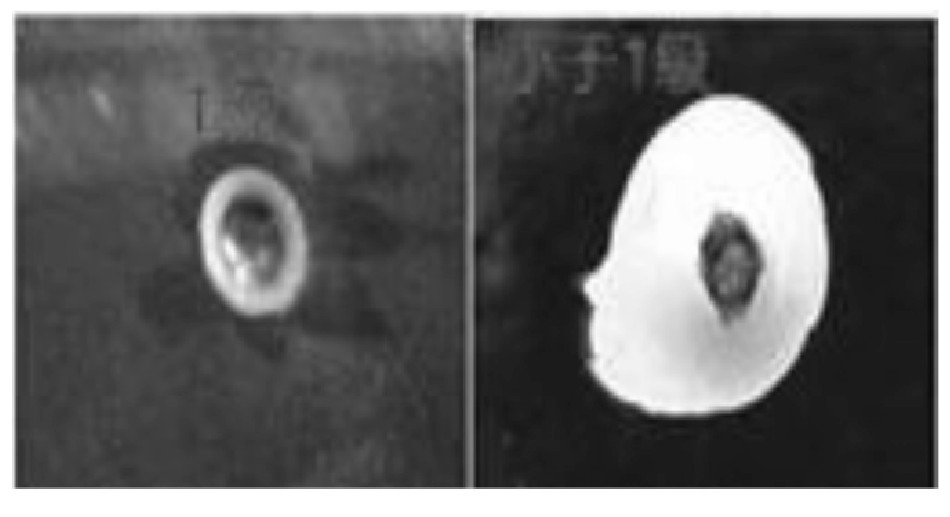

通过上述几个方面工作的开展,新钢搪瓷钢板储氢性能有了较大的提升,表 1为改进前后氢渗透试验结果及国内某品牌测试结果对比情况。

|

|

表 1 改进前后氢渗透试验结果及国内某品牌测试结果对比 |

从表 1数据可以看出,新钢搪瓷钢改进前氢渗透时间仅为国内某品牌的50%,储氢性能差,改进后氢渗透时间基本与国内某品牌接近,明显提高了产品的储氢性能。通过工艺的改进基本杜绝了鳞爆的产生,产品最终得到了用户的认同。

2.2 密着性的机理分析与对策措施密着性是通过落球冲击法,即按国标GB13790-2008涂搪密着性标准判断将100 g钢球从2 m高处垂直冲击搪瓷钢板,观察瓷釉层脱落情况[7]。

目前对密着性存在如下几个方面的理论:(1)物理密着理论又称机械密着[8]。这一观点认为:瓷釉与金属的密着是熔融的瓷釉进入金属表面的凹穴,以机械方式与金属相互镶嵌在一起产生的,界面粗糙度越高,机械结合力就越强。但是另外的研究发现,虽然瓷釉与金属之间的界面相当的光滑,密着性仍相当好,若是把钢板象铸铁那样进行喷砂处理,涂搪烧成后界面的结合反而差了,也就是说机械密着有一定的局限性,不能解释所有的密着现象;(2)化学密着理论。该理论认为:瓷釉与金属的结合是由于二者之间通过扩散、熔融等复杂的化学反应,形成了各种键的缘故;(3)枝晶密着理论,这种理论既包括物理结合又包括化学结合。枝晶体是在冷却阶段形成的树枝状晶体,根据热力学原理,树枝状晶体是不同晶核的形成过程,很多学者借助金相法和X-射线分析方法对铁-瓷釉的交界面作了详细的研究,发现在此界面有枝晶体存在,枝晶体既与瓷釉牢固的结合,也与金属牢固的结合,枝晶体的形成是与金属颗粒从瓷釉熔融物中还原并析出有关[8]。

物理结合体现在枝晶体使搪瓷和金属的界面变得粗糙,依靠机械力,使它们产生良好的密着,化学结合方面体现在烧成阶段,金属和瓷釉之间发生复杂的化学反应,在瓷层与金属的边界处产生了化学键,这些化学键把瓷层和金属紧密地结合在一起。

根据上述密着理论,本文主要在以下2个方面做了一些改进工作,改进后的搪瓷钢取得了较好的效果,也减少了鳞爆的发生机率。

1)在提高机械密着性方面做工作,通过反复试验将板面粗糙度及峰值密度控制在一个合适的范围内。

2)在提高化学密着性方面做工作,通过添加一定量的合金元素,增强搪瓷与金属界面结合力。

2.3 针孔的机理分析与对策措施在钢板和瓷釉高温烧成中,瓷釉内的水和钢板内的碳反应生产CO,在瓷釉冷却中,CO溢出,瓷釉进入大气,在瓷釉表面形成针孔,针孔的存在使钢板直接裸露在大气中,降低搪瓷用钢板的使用寿命。反应式如下:

|

(3) |

因而要控制针孔的发生,主要是从冶炼过程RH脱碳、连铸控制碳在一定的范围内。控制精炼过程中脱碳的含量,另一方面是做好保护浇铸及控制好保护渣、耐材的成份。

通过上述工作的开展,从精炼到连铸碳情况控制较好。

3 应用效果通过多批次的工艺试验,主要是通过炼钢工艺的改进,控制C、N成分范围(≤0.002%),夹杂物类型(硫化物与氧化物为主)、大小(夹杂物颗粒≤5滋m);通过辊面粗糙度的优化,控制板带表面粗糙度的合理范围,最终产品满足用户使用要求,消除了鳞爆。各批次具体控制指标及用户使用反馈情况如表 2所示。

|

|

表 2 试验结果 |

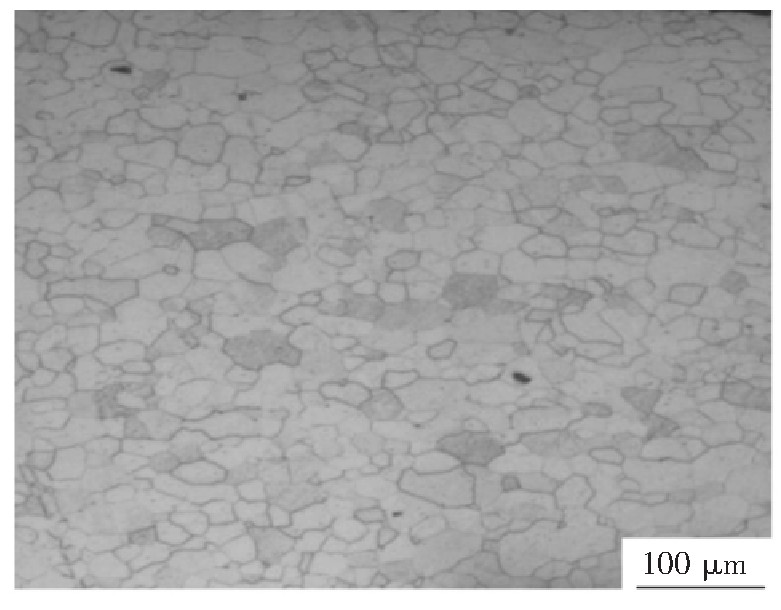

改进后的晶粒度控制在7.5级左右,晶粒均匀,满足一定的成型要求,如图 4所示。

|

| 图 4 改进后的晶相(7.5级) |

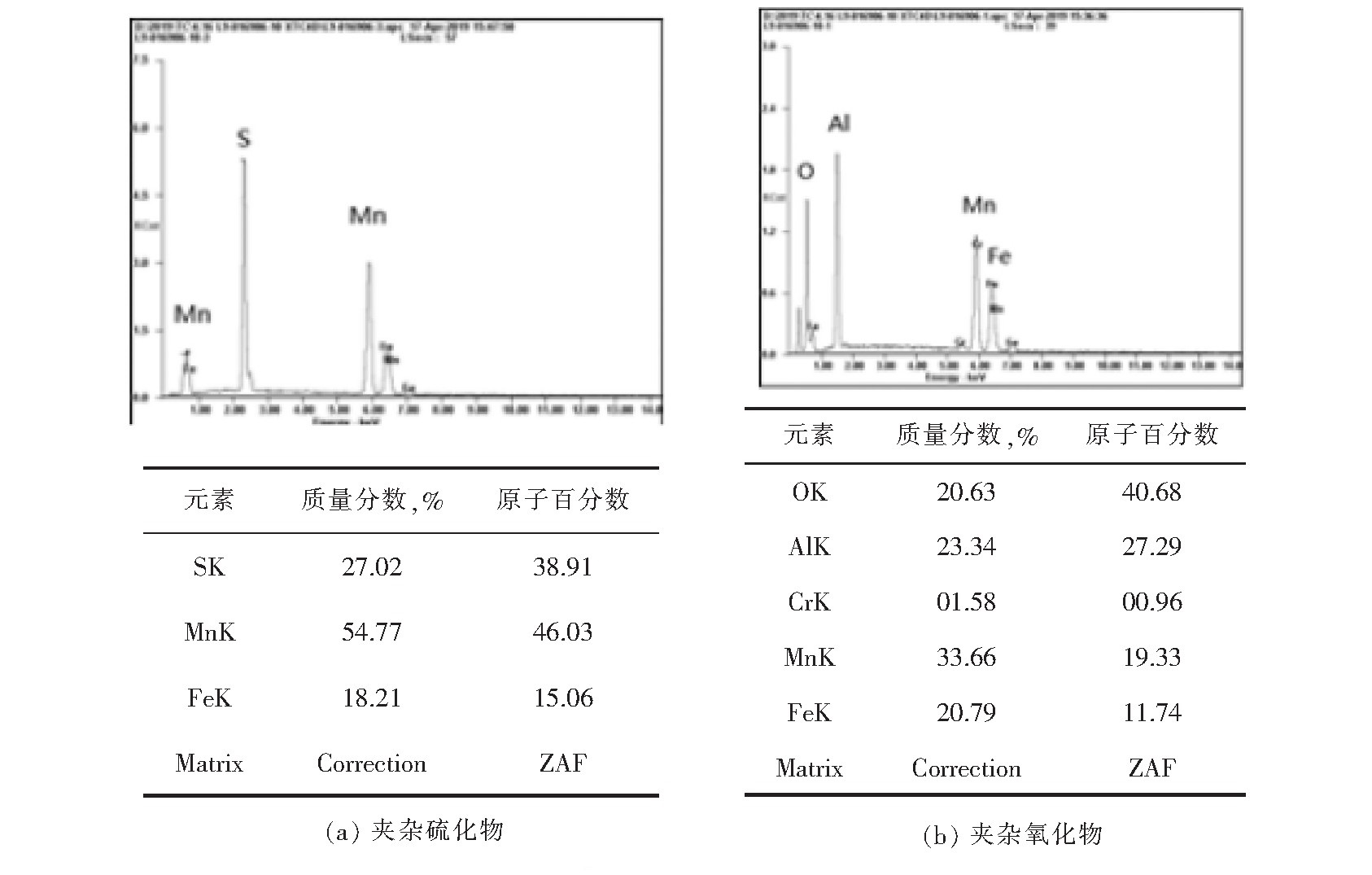

高氧搪瓷钢改进后钢中夹杂物主要是硫化物(如MnS)与氧化物(Al2O3、MnO等),通过电镜扫描结果如图 5所示。

|

| 图 5 改进后钢中夹杂物类型 |

改进后未发生过鳞爆现象,完全满足用户的使用需求。

4 结论通过对新钢搪瓷钢的机理分析与技术改进,得出以下结论:

1)控制C、N的含量可以极大地改进搪瓷钢的抗鳞爆性能及降低搪瓷后的针孔率。

2)控制钢中一些合金元素的含量可提高钢板与瓷釉的密着力,同时密着力的提高反过来又可提高搪瓷钢板的抗鳞爆性。

3)搪瓷钢中夹杂物类别及大小可通过炼钢工艺的调整来控制。

| [1] |

凌诒泓. 钢板搪瓷的鱼鳞爆[J]. 玻璃与搪瓷, 1991(4): 46-51. |

| [2] |

许亚华, 周焕勤. 国外搪瓷用钢板生产技术及宝钢的应用[J]. 宝钢情报, 1991(1): 44-48. |

| [3] |

毕镐候. 解决钢板搪瓷鳞爆缺陷的技术途径[J]. 华东搪瓷, 1990, 66(4): 1-7. |

| [4] |

孙全社. 宝钢搪瓷用钢的开发与应用[J]. 上海金属, 2005, 27(6): 47-50. DOI:10.3969/j.issn.1001-7208.2005.06.011 |

| [5] |

孙全社, 金蕾, 吕锋, 等. 冷轧超低碳搪瓷钢板的开发[J]. 宝钢技术, 2001(1): 35-38. DOI:10.3969/j.issn.1008-0716.2001.01.010 |

| [6] |

张万灵, 刘建荣. 冷轧搪瓷钢板抗鳞爆性能检测方法评述[J]. 武钢技术, 2009, 47(6): 44-46. DOI:10.3969/j.issn.1008-4371.2009.06.015 |

| [7] |

林西华, 费敬银, 骆立立, 等. 45钢电镀锌-镍合金过程中的渗氢行为及其氢脆敏感性[J]. 材料保护, 2013, 46(6): 8-10. |

| [8] |

程海燕, 程麟, 凌志达. 搪瓷瓷釉与金属之间的密着[J]. 玻璃与搪瓷, 2007, 35(5): 33-35. DOI:10.3969/j.issn.1000-2871.2007.05.009 |

2020, Vol. 40

2020, Vol. 40