| 高炉制粉喷吹工艺生产实践及优化 |

梅钢大高炉拥有两座高炉,其中1座4号高炉有效容积3 200 m3,4号高炉设计利用系数2.2 t/(m3·d),大高炉喷煤有3套制粉系统,A系列与B系列制粉为4号高炉提供合格煤粉,B系列与C系列制粉为5号高炉提供合格煤粉,制粉系列设计干煤粉出力能力为51 t/h,制粉系统由干燥气发生炉系统、煤粉制备系统、煤粉收集与输送系统组成[1-3]。4号高炉的喷吹系统采用双系列、双罐并列,2根喷吹主管、2个分配器工艺。喷煤系统按烟煤和无烟煤混喷设计,制粉系统按强爆炸性烟煤设计,正常喷煤比为180 kg/t,最大喷煤比为200 kg/t[4-7]。

目前国内很多钢铁公司提供给高炉的原燃料达不到精料标准,因而会引发高炉的炉况波动,影响高炉的煤比。2020年,钢铁行业因新冠疫情的影响受到冲击,为了更好让企业存活下来,降本增效成为当今钢铁企业的主要任务[8-11]。

梅钢公司要达到降本增效的目的,高炉生产面临的首要任务是降低高炉焦比、提高高炉煤比。因此,本文主要从优化制粉喷吹工艺、满足高炉喷煤的要求方面进行分析与讨论。

1 存在的问题 1.1 磨煤机衬板及叶轮磨损大A系列中速磨于2019年12月进行了大修,2020年3月中速磨衬板磨损严重,衬板的中间部分为凹槽,A系列制粉量从原来55 t/h减少到45 t/h。B系列中速磨于2019年5月进行了大修,2020年3月中速磨磨辊和衬板及叶轮磨损非常严重,衬板的整个表面部分为光板,同时有部分衬板已经断裂。B系列制粉量从原来50 t/h减少到40 t/h。C系列中速磨于2018年12月进行了大修,2020年3月中速磨磨辊和衬板及叶轮磨损严重,衬板的整个表面部分为光板,其中部分衬板已经断裂,磨辊端面磨损严重。C系列制粉量从原来55 t/h减少到45 t/h。一般4号高炉需求煤量55 t/h,5号高炉需求煤量65 t/h,2座高炉需要煤量120 t/h。目前,3座制粉系统磨制的煤粉无法满足2座高炉的用煤量需求。

1.2 中速磨入口热风管道积煤和中速磨排渣箱排出红渣由于制粉系统磨辊、衬板、磨盘磨损严重,在制粉过程中没有磨制的煤粉进入中速磨的排渣室,由于进入排渣室的煤粉多,中速磨排渣室的石子煤来不及被刮板刮走,因此从排渣管道排出。中速磨制粉时间越长,石子煤进入中速磨入口热风管道内越多,造成制粉系统中速磨入口热风管道积煤,致使在制粉时制粉系统的风量变小,制粉系统入口负压变小,中速磨入口温度升高。因制粉系统中氧的存在,易引发中速磨入口热风管道积煤的燃烧,给生产带来一定的隐患。

中速磨排渣箱管道排出的石子煤中含有电焊条及铁丝,易使中速磨的排渣口堵塞,由于排渣室氧浓度较高,易使长时间无法排出的石子煤产生红渣甚至自燃,给制粉生产带来安全隐患。

1.3 给煤机下料管道和振动筛的筛网堵塞给煤机下料管道在煤粉的冲击下易被磨穿,形成泄漏点吸收冷风,煤粉黏结在管道上,使下料管道变窄,致使进入中速磨磨盘中的煤粉减少。供制喷作业的原煤水分较高,且原煤中含有少量的焦粉,容易使原煤仓倒锥体下部和给煤机进口下料管道的原煤悬浮,如果制粉系统开机时给煤机不能提供煤量,使悬浮在振动筛中的原煤处理时间过长。振动筛的筛网容易被原煤中细小的棉絮状杂质堵塞,如筛网中的棉絮状杂质不能被及时清理,将影响制粉系统中速磨的台时产量。

1.4 布袋收集器压差变高因原煤的水分高,制出的煤粉水分也偏高,煤粉黏接到布袋上的时间变长,脉冲氮气无法全部打落布袋上的煤粉,随着制粉时间的延长,布袋收集器的压差升高;布袋的正常使用寿命是1年,3台制粉系统的布袋使用寿命是10个月,布袋使用时间长使布袋的透气性、过滤性变差,使布袋压差升高。A系列布袋收集器进出口压差从原来900 Pa升到1 200 Pa,B系列布袋收集器进出口压差从原来1 000 Pa升到1 500 Pa,C系列布袋收集器进出口压差从原来1 100 Pa升到1 400 Pa。

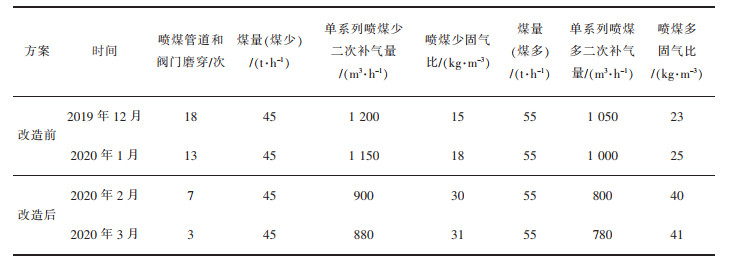

1.5 喷煤设备磨损大目前4号高炉喷煤系统的设备磨损很大,主要表现为喷煤管道和阀门磨穿。从表 1喷煤管道及阀门磨穿统计情况可以看出,从2009年11月22日至2020年1月底共发生磨穿31次。

|

|

表 1 喷煤管道及阀门磨穿统计情况 |

喷煤主管和喷煤支管所用材料为普碳钢,主管壁厚为4 mm,支管壁厚为3 mm。目前4号高炉喷吹消耗的氮气量较多,固气比较低,煤流速度快,喷吹属于稀相输送,对喷煤管道及阀门磨损很大,不利于高炉的均喷、广喷。

2 采取的措施为了更好地提高中速磨的台时产量和提高高炉煤比,采取以下措施进行改进。

2.1 中速磨检修原煤焦粉配比5%, 无烟煤配比55%,烟煤配比40%,定期更换中速磨磨棍、衬板,每2年一次大修;焦粉配比15%,无烟煤配比50%,烟煤配比35%,改为8—10个月大修。3台中速磨具体大修时间见表 2。

|

|

表 2 3台中速磨大修时间 |

为了提高制粉系统的台时产量,在每周检查或者检修中速磨时,同时对振动筛筛网进行清理和给煤机进行检查,确保设备运行正常。

2.2 中速磨上升管和布袋收集器进风管道内部加耐磨泥每次中速磨大修,拆下中速磨上升管道和布袋收集器进风口管道,在中速磨上升管道和布袋收集进风口管道内部涂抹约8 cm厚的耐磨泥,内部管道也需全部覆盖耐磨材料,待耐磨泥晾干后再进行回装。同时对长时间使用的布袋进行整体更换,降低了布袋收集器的压差,确保制粉系统的烟囱粉尘浓度达到国家的标准(小于10 mg/m3)。

2.3 中速磨入口热风管道和中速磨排渣箱安装吹扫氮气管道为了减少中速磨入口热风管道积煤,在中速磨入口热风管道内安装吹扫氮气管道,氮气管道上开有均匀分布的小孔,以保证一部分积煤进入排渣室,再通过刮板刮出进入排渣管道从而顺利排出,剩余的少量积煤利用高炉计划休风对热风管道进行集中清理,确保制粉系统的风量保持正常水平。在中速磨排渣室安装3路吹扫氮气管道,以降低中速磨排渣口的氧浓度,使排出的石子煤不是红渣,确保制粉系统的安全生产。

2.4 优化制粉系统工艺参数为了更好的提高制粉系统的台时产量和确保高炉大煤比的完成,同时为了安全喷煤生产,制粉系统的工艺参数要求做出了相应的优化调整,中速磨入口温度最高值从原来290 ℃提高到320 ℃,中速磨出口温度从原来的最低值80 ℃降到75 ℃,制粉系统主排风机调节阀的开度增加2%,煤粉粒度大于74 μm为70%以上。上述参数的调整提高了中速磨的台时产量,确保了高炉的煤量,降低了高炉的焦比,提高了公司的经济效益。

2.5 喷吹管道检修4号高炉于2009年5月12日开炉至2020年5月,喷吹主管磨穿6次,磨穿位置位于分配器附近的主管和喷煤主管煤流调节阀前后1 m处。从表 1可知,喷吹支管磨穿次数为22次,磨穿的位置为喷煤支管弯头处。定期点检测量喷煤主管和支管壁厚,发现壁厚被磨薄,利用高炉计划休风对此处进行更换,更换后喷煤支管的壁厚为6 mm。

2.6 输煤阀和煤流计从表 1中可以看出,输煤阀磨穿5次, 通过安排计划休风对喷吹罐输煤阀、分配器输煤阀进行内泄漏检查,发现阀门有内泄漏现象并及时进行了全部更换。从目前使用情况看,这种不锈钢输煤阀使用寿命短,为延长输煤阀的使用寿命,将其更换为耐磨的陶瓷气动阀门。拆检喷煤主管的煤流计,检查煤流计内部的壁厚以及内部的耐磨部位磨损情况。如果煤流计壁厚磨损严重,安排计划休风对煤流计进行整体更换,目前4号高炉煤流计已经使用10年,在高炉计划休风更换了煤流调节阀。

2.7 降低喷吹系统的载气量,提高固气比目前4号高炉的二次补气量在原来的基础上每个系列降低了200 m3/h, 在高炉煤量为45 t时喷煤固气比提高到30 kg/m3,当喷煤煤量大于55 t时喷煤固气比为40 kg/m3,煤流速度有所降低,减少了对喷煤主管和喷煤支管及气动阀门的磨损,提高喷煤设备的使用寿命,降低高炉炼铁生产的成本。

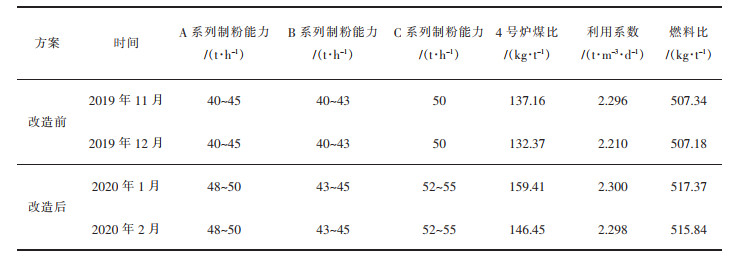

3 改进后的效果1)通过缩短中速磨检修周期及优化制粉系统的工艺参数等措施后,从表 3可以看出,自2020年1月开始中速磨的台时产量都有所提高,目前3台中速磨的台时产量能满足高炉的煤量,为高炉煤比提供了必要的条件,确保4号高炉炉况稳定顺行。

|

|

表 3 3台中速磨的制粉能力和高炉煤比 |

2)通过降低喷煤二次补气量等措施,由表 4可知,喷煤管道和阀门磨穿的次数减少,喷煤固气比提高。

|

|

表 4 喷煤管道、阀门磨穿次数统计及喷煤固气比 |

3)通过对中速磨入口热风管道和中速磨排渣箱安装了吹扫氮气装置后,中速磨入口热风管道的积煤未发生自燃,同时中速磨排渣箱排出的石子煤亦不是红渣,确保了制粉系统安全制粉,延长了设备的使用寿命,降低了设备维护成本。

4)通过对中速磨上升管和布袋收集器进风管道内部加耐磨泥,减少了对管道的磨损,延长了管道的使用寿命,降低了制粉系统氧含量,确保制粉系统的安全生产。

5)通过对长时间使用的布袋进行更换,布袋收集器的压差下降,目前A系列布袋收集器进出口压差为800 Pa,B系列布袋收集器进出口压差为700 Pa,C系列布袋收集器进出口压差为1 000 Pa。

4 结论通过一系列措施改进了制粉系统和喷吹系统的工艺,优化了制粉和喷吹的生产过程,提高了A、B、C系列制粉系统中速磨的台时产量,达到了满足高炉单位时间喷煤量的目的,为实现高炉高煤比创造了有利条件,实现了降本增效;降低喷煤二次补气量,提高了喷煤固气比,减少了对喷煤管道和阀门的磨损,延长了喷煤设备的使用寿命,降低了设备的维护成本;制粉系统关键设备部位内部加耐磨泥,减少了在制粉时对管道的磨损,提高了制粉系统的安全性;中速磨入口热风管道和排渣箱安装吹扫氮气装置,避免了积煤燃烧,确保制粉系统的安全生产;及时更换布袋收集器旧的布袋,提高布袋的过滤性,降低布袋收集器的进出口压差,确保制粉系统的安全环保生产。

| [1] |

汤清华. 高炉喷吹煤粉知识问答[M]. 北京: 冶金工业出版社, 1997.

|

| [2] |

张信昭. 喷粉冶金基本原理[M]. 北京: 冶金工业出版社, 1988.

|

| [3] |

王敏, 吴玉林. 石钢. 2号高炉富氧喷煤实践[J]. 炼铁, 1995, 14(3): 17-19. |

| [4] |

刘克显, 王玉涛, 魏颖, 等. 高炉煤粉喷吹控制系统述评[J]. 东北大学学报, 2001, 22(3): 253-256. DOI:10.3321/j.issn:1005-3026.2001.03.005 |

| [5] |

王国雄. 现代高炉粉煤喷吹[M]. 北京: 冶金工业出版社, 1997.

|

| [6] |

金艳娟. 高炉喷煤技术[M]. 2版. 北京: 冶金工业出版社, 2011.

|

| [7] |

陈宜民, 杨辉. 漫谈气力输送系统[J]. 力学与实践, 2004, 26(3): 92-93. |

| [8] |

韦素云. 高炉炼铁喷吹自动控制系统的研发与应用[J]. 包钢科技, 2016, 42(1): 50-53. |

| [9] |

李晓鹏, 张青旺. 高炉喷煤自动控制系统设计[J]. 科学与财富, 2017, 18(1): 38. |

| [10] |

熊延辉. 高炉炼铁喷煤系统的计算机监控设计[J]. 科技经济导刊, 2016(22): 27. |

| [11] |

张海滨, 吴铿, 周翔, 等. 煤粉特性及配煤的研究[J]. 中国冶金, 2008, 18(8): 1-3. |

2021, Vol. 41

2021, Vol. 41