| 1 300 MPa级超高强钢焊接裂纹敏感性研究 |

2. 东北大学冶金学院,沈阳 110819

2. School of Metallurgy, Northeastern University, Shenyang 110819, China

超高强钢的焊接性主要存在两个方面的问题:一是焊接接头的裂纹敏感性高,容易产生裂纹;二是焊接热循环的不均匀加热和冷却作用使焊接接头(包括焊缝和热影响区)的力学性能下降。裂纹是引起焊接结构件被破坏和失效的主要原因,裂纹(包括热裂纹和冷裂纹)不仅给构件的生产制造带来困难,还经常引起灾难性的事故。尤其是冷裂纹,其形成时不易察觉,具有突然性,危害更大[1-5]。焊接热裂纹与钢中杂质元素和气体含量密切相关。随着冶炼技术的不断进步,P、S等杂质元素的含量能够被控制在较低水平,出现焊接热裂纹的概率也随之降低。在高强钢中容易发生焊接冷裂纹,产生冷裂纹的主要原因有淬硬组织、熔敷金属扩散、H含量和焊接接头的拘束应力[6-9]。因此,对于超高强结构钢而言,研究其焊接裂纹敏感性,制定出避免焊接裂纹的工艺措施,对钢板的实际应用具有重要的指导意义。

本文研究了一种低合金超高强钢的焊接裂纹敏感性,为其制定合适的焊接工艺提供依据。

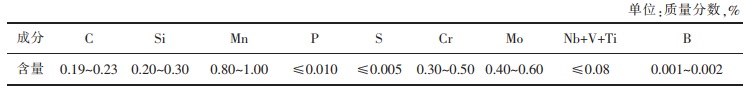

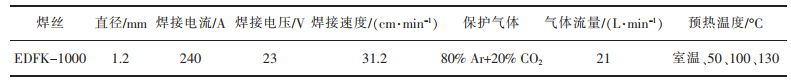

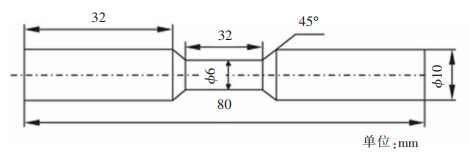

1 实验材料和实验方法实验材料为一种低合金超高强钢,其化学成分如表 1所列,试样示意如图 1所示。采用这种阶梯形圆柱试样有利于实现较大的加热和冷却速率,防止试样变形。实验设备为MMS-300热力模拟试验机,采用120 ℃/s的加热速率将试样升温至1 320 ℃,保温1 s,然后以不同的t8/5(热影响区温度由800 ℃降至500 ℃所经历的时间)冷却至室温,模拟粗晶热影响区的焊接热循环过程,如图 2所示。不同显微组织具有不同的比容,在冷却过程中发生相变必然会造成体积的变化,采用GT2-H12L型接触式位移传感器测量试样中间区域的径向膨胀量,根据热膨胀曲线、微观组织观察和硬度检测结果绘制实验钢粗晶热影响区的SH-CCT曲线。

|

|

表 1 低合金超高强钢的化学成分 |

|

| 图 1 焊接热模拟试样示意 |

|

| 图 2 模拟粗晶区焊接热循环曲线 |

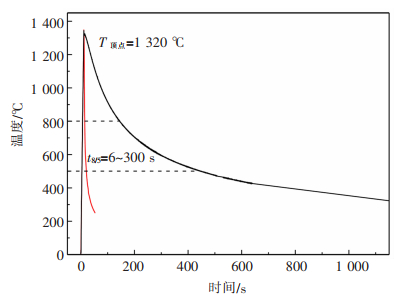

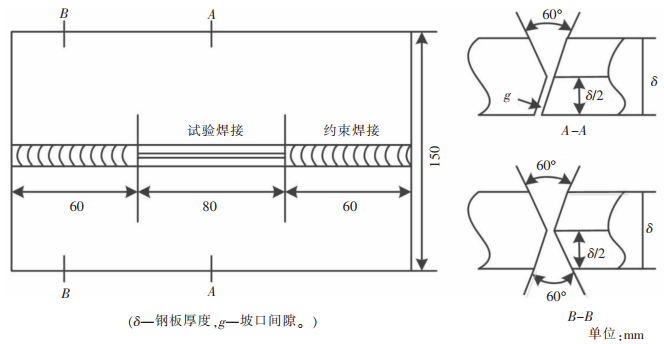

本实验按照CB/T 4364—2013《斜Y型坡口焊接冷裂纹试验方法》[10]实施。试样形状和尺寸如图 3所示,钢板厚度为8 mm,采用刨床切削加工坡口,分别选取室温及50、100、130 ℃来研究不同预热温度下实验钢的焊接冷裂纹敏感性,具体焊接工艺参数如表 2所列。

|

| 图 3 斜Y型坡口焊接裂纹实验试样形状和尺寸 |

|

|

表 2 斜Y型坡口焊接裂纹实验工艺参数 |

SH-CCT曲线是正确选择焊接材料、优化焊接工艺参数和制定焊后热处理参数的重要依据,也可以用于判断不同焊接热循环条件下获得的金相组织和硬度,评估发生冷裂纹的可能性。

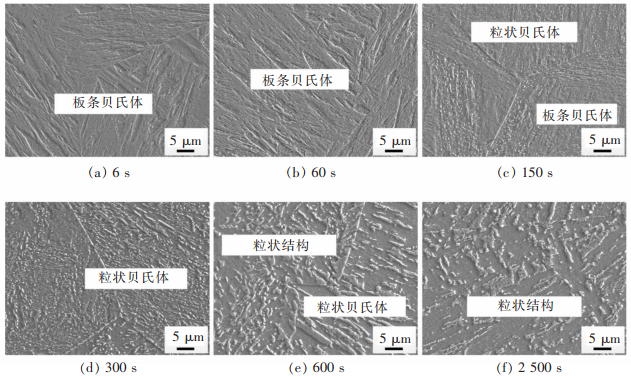

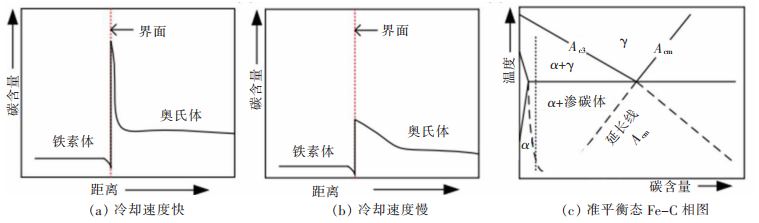

焊接热影响区(CGHAZ)不同焊接热循环条件下的显微组织如图 4所示。随着t8/5的增加,CGHAZ的组织由板条马氏体(LM)逐渐过渡为板条贝氏体(LB)、粒状贝氏体(GB)和粒状组织(GS)。当t8/5由6 s增加到60 s时,显微组织均为板条马氏体,但是板条马氏体的亚结构(板条块)的尺寸明显增大,主要原因是高温停留时间延长导致原始奥氏体晶粒粗大。当t8/5增加到150 s时,由于冷却速度下降,板条马氏体消失,此时的显微组织主要以板条贝氏体为主,在部分区域出现了粒状贝氏体,在贝氏体铁素体的界面上分布着大量的细小条状或粒状M-A组元。此后,随着t8/5的继续增加,CGHAZ的组织主要为粒状贝氏体,还有部分在多边形铁素体基体上分布着大量块状M-A组元的粒状组织。当t8/5增加到300 s时,此时粒状贝氏体中铁素体和M-A组元的尺寸明显增大。当t8/5增加到2 500 s时,M-A组元光洁平整的表面变得粗糙不平,见图 5,这是因为M-A组元中碳含量有所降低,马氏体发生了自回火。

|

| 图 4 不同t8/5下模拟粗晶区的SEM照片 |

|

| 图 5 不同冷却速率下实验钢的SEM照片 |

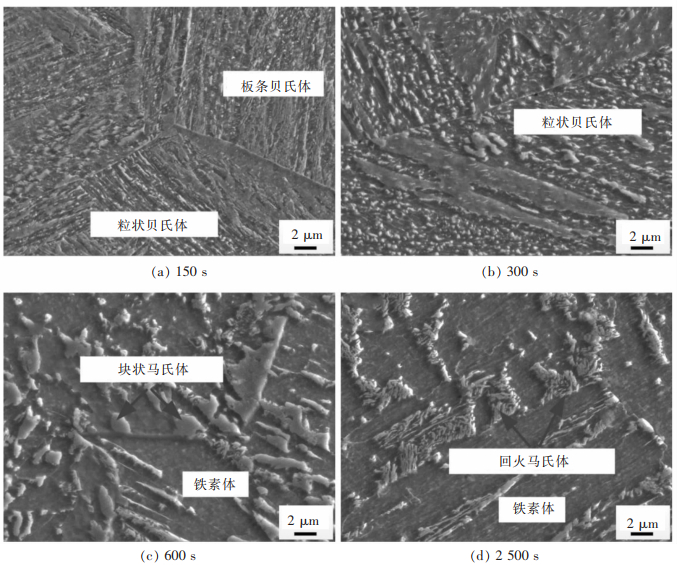

随着t8/5的增加,粒状贝氏体的数量增多,M-A组元尺寸增大。M-A组元的尺寸和形貌主要受相界面的移动速度和碳原子在残余奥氏体中的扩散速度影响。如图 6(a)所示,当冷却速度相对较快,相界面的移动速度小于碳原子在铁素体中的扩散速度且大于碳原子在奥氏体中的扩散速度时,在奥氏体界面前沿会形成富碳的微区,因此M-A组元尺寸小且主要分布在板条间。当冷却速度较慢时,碳原子有足够的时间进行长程扩散,相变界面前沿通过上坡扩散聚集的峰值碳浓度会随着长程扩散的进行有所降低,但是聚集的高碳区域范围会扩大,如图 6(b)所示。随着过冷度的增大,这些高碳区域残余奥氏体会转变为尺寸较大的条状或块状M-A组元。

|

| 图 6 冷却速度对铁素体和奥氏体相界面碳原子分布的影响示意 |

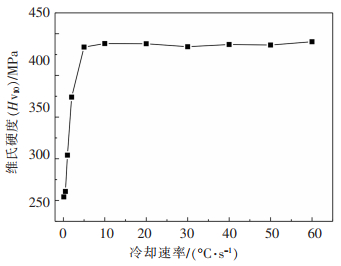

不同冷却速度下(对应不同的t8/5)实验钢模拟粗晶热影响区的硬度如图 7所示。由图 7可知,当冷却速度小于5 ℃/s时,随着冷却速度的增大,粗晶区的硬度逐渐增大;当冷却速度达到5 ℃/s时,此时的显微组织为全马氏体,维氏硬度(HV10)为434 MPa;此后继续增大冷却速率,粗晶区的硬度基本保持不变。

|

| 图 7 模拟粗晶区的硬度变化 |

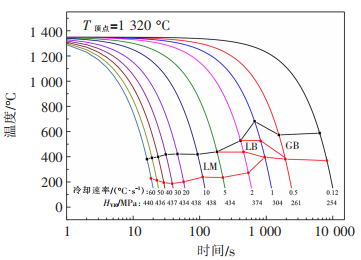

根据热膨胀曲线测定出不同冷却速度下的相变温度,结合显微组织观察和硬度检测结果绘制出实验钢粗晶区的SH-CCT曲线,如图 8所示。由图 8可知,整个相图包含粒状贝氏体(GB)、板条贝氏体(LB)和板条马氏体3个独立的相区。当冷却速度小于0.5 ℃/s时,粗晶区的显微组织处在单相粒状贝氏体区;当冷却速度大于5 ℃/s时,则处在单相马氏体区;冷却速度为0.5~2 ℃/s时,处于粒状贝氏体和板条贝氏体的混合相区;当冷却速度大于2 ℃/s时,开始出现马氏体组织。值得注意的是,当冷却速度由0.12 ℃/s增加到0.5 ℃/s时,粒状贝氏体的相变开始点略有下降;当冷却速度继续增加到1 ℃/s时,相变开始点明显提高。此外,与平衡态相比(0.05 ℃/s),模拟焊接条件下(120 ℃/s)实验钢的Ac1(珠光体完全转变为奥氏体的温度)和Ac3(铁素体完全转变为奥氏体的温度)明显提高。

|

| 图 8 模拟粗晶区的SH-CCT曲线 |

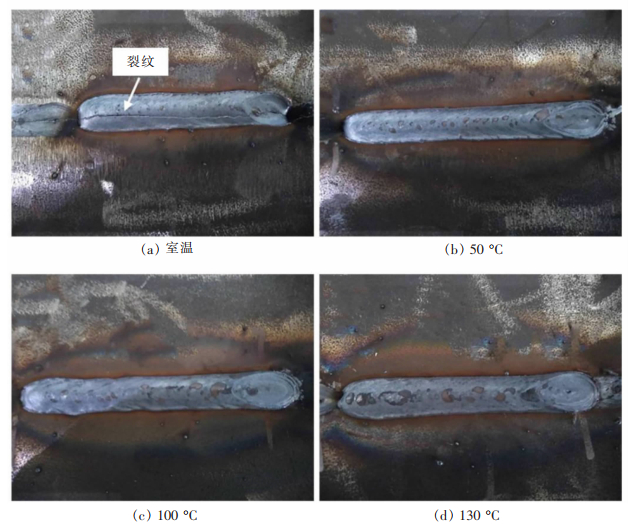

实验钢斜Y型坡口实验的焊接接头完整,未出现热裂纹。焊后48 h对焊接接头进行冷裂纹检测,图 9为不同预热温度下斜Y型坡口焊接实验焊缝的表面形貌,可以发现在室温下焊接时,在焊缝表面出现了沿焊接方向的纵向裂纹,贯穿整个焊缝,而其他预热温度下的焊缝表面均未出现裂纹。

|

| 图 9 不同预热温度下斜Y型坡口试验焊缝表面 |

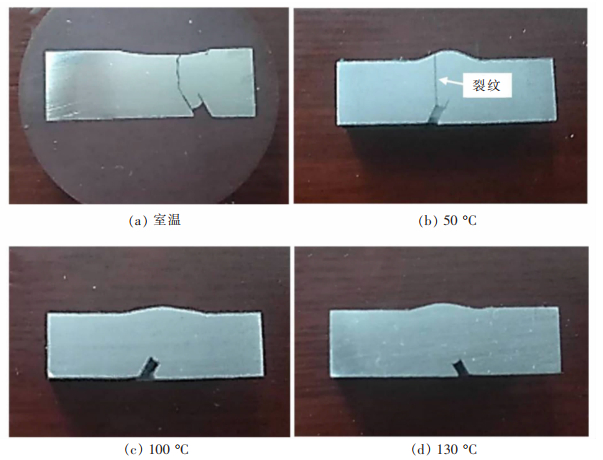

沿垂直于焊缝方向截取试样,观察断面裂纹情况,如图 10所示。当预热温度≤50 ℃时,在焊接接头根部均出现了裂纹,并且从断面可以观察到裂纹是从焊缝根部开始扩展到焊缝表面。当预热温度≥100 ℃,焊缝表面、接头断面和根部均未出现裂纹。

|

| 图 10 斜Y型坡口试验焊接接头横截面 |

焊缝金属产生冷裂纹的原因主要是液态金属的选分结晶作用,先结晶的金属较纯,后结晶的金属含杂质较多,并富集在晶界,形成低熔点的共晶组织。在焊缝金属结晶的后期,低熔点共晶组织被排挤在柱状晶交遇的中心部位,形成一种“液态薄膜”,在冷却过程中热应力和组织应力作用下导致该薄膜区域开裂[10-12]。

本实验中的超高强结构钢,其显微组织为马氏体,对裂纹敏感性高,服役条件苛刻,因此,对焊接接头不允许有任何裂纹出现。结果表明,随着预热温度的升高,裂纹敏感性显著降低。这主要是由于在预热条件下,焊接接头冷却速度降低,预热温度越高,冷却越慢,可以增加氢在焊接接头中的扩散速率,表现为氢的加速扩散溢出,热影响区的扩散使氢含量降低[13-15]。实验结果表明,在斜Y型坡口焊接条件下,采用100 ℃预热可以避免焊接接头出现焊接冷裂纹。

3 结论1)在模拟焊接热循环加热条件下(120 ℃/s),实验钢的奥氏体相变温度高于平衡状态下的相变温度,奥氏体相变开始温度滞后约21 ℃,奥氏体相变结束温度推迟约62 ℃。实验钢模拟粗晶区的SH-CCT相图包含粒状组织(GB+GS)、板条贝氏体(LB)和板条马氏体(LM)3个独立的相区,随着t8/5的增加,CGHAZ的组织由LM逐渐向LB、GB和GS过渡。

2)由斜Y型坡口焊接冷裂纹试验结果表明,在室温下焊接时,实验钢具有较高的冷裂纹敏感性,裂纹贯穿整个焊缝。当预热温度≥100 ℃时,可避免产生焊接接头冷裂纹。

| [1] |

李午申. 我国合金结构钢的新发展及其焊接性[J]. 焊接学报, 2001, 22(5): 82-86. |

| [2] |

张亚君, 赖朝彬, 孙乐飞, 等. 重稀土对E36钢SH-CCT曲线的影响[J]. 江西冶金, 2016, 36(5): 1-5. |

| [3] |

罗朝清, 陈英俊, 傅清霞, 等. 高强度船板用钢开发及焊接裂纹敏感性评价[J]. 江西冶金, 2008, 28(3): 5-9. |

| [4] |

刘俊, 刘朝霞, 朱铜春, 等. 工程机械用调质高强钢Q690焊接性试验研究[J]. 焊接技术, 2020, 49(9): 40-42. |

| [5] |

邓托. 焊接裂纹的成因及控制[J]. 南通航运职业技术学院学报, 2007, 6(3): 66-67. |

| [6] |

蒋庆梅, 陈礼清, 许云波, 等. 一种微合金高强钢焊接冷裂纹敏感性[J]. 中国科技论文在线, 2011, 6(2): 103-108. |

| [7] |

郭文波, 熊辉辉. 热处理工艺对XGCF62低焊接裂纹敏感性压力容器板力学性能的影响[J]. 江西冶金, 2019, 39(2): 25-29. |

| [8] |

张元杰, 孙乐飞, 陈英俊, 等. Q460GJC高层建筑用钢焊接性能研究[J]. 江西冶金, 2017, 37(1): 1-5. |

| [9] |

周振丰. 焊接冶金学: 金属焊接性[M]. 北京: 机械工业出版社, 2003.

|

| [10] |

中华人民共和国工业和信息化部. 斜Y型坡口焊接裂纹试验方法: CB/T 4364-2013[S]. 2014.

|

| [11] |

滕彬, 李小宇, 雷振, 等. 低合金高强钢激光-电弧复合热源焊接冷裂纹敏感性分析[J]. 焊接学报, 2010, 31(11): 61-64. |

| [12] |

张亚君, 杨红来, 刘敏, 等. 重稀土E36高强船板钢焊接工艺探究[J]. 江西冶金, 2020, 40(2): 30-35. |

| [13] |

张显辉, 谭长瑛, 陈佩寅. 焊接接头氢扩散数值模拟(I)[J]. 焊接学报, 2000, 21(3): 51-54. |

| [14] |

李军, 牛靖, 聂敏, 等. 30CrMnSiNi2A钢的焊接冷裂纹小铁研试验研究[J]. 焊接技术, 2006, 35(增刊1): 6-7. |

| [15] |

LEE H W. Weld metal hydrogen-assisted cracking in thick steel plate weldments[J]. Materials Science and Engineering: A, 2007, 445/446: 328-335. |

2022, Vol. 42

2022, Vol. 42