| 连退炉烟气NOx的产生过程及降低方法 |

2. 唐钢高强汽车板有限公司, 河北 唐山 063000

2. Tanggang High Strength Automobile Plate Co., Ltd., Tangshan 063000, Hebei, China

世界钢铁在高速度、高精度、高质量发展的同时,环保形势也愈加严峻,生产必须达到环保标准。连续退火炉是钢铁企业生产连续退火产品必不可少的工艺设备,其退火工艺应用于诸多产品的生产如汽车内外板、防撞梁、格力电器等。连续退火生产的烟气主要由退火炉燃烧系统产生,辐射管内混合煤气燃烧产生的高温烟气与各工质进行热交换构成烟气余热利用系统。其中,烟气的燃烧状态、余热利用和NOx的产生密不可分[1-2]。目前,仍有较多钢铁企业的NOx排放不符合标准,存在环保设备缺失、缺少实验研究平台及实验经费不足等困难,但为了响应国家绿色排放的号召,从长远利益出发,降低NOx的排放量可提高成品质量及企业的影响力,意义重大。本文主要介绍退火炉燃烧系统、余热利用系统、烟气中NOx分类及产生的原因、烟气NOx的控制和降低方法等[3-4],为企业减少NOx的排放提供参考和借鉴。

1 燃烧系统退火炉所用燃料为焦炉煤气(热值为15 960~17 640 kJ),采用比例燃烧控制或ON-OFF与比例燃烧相结合的控制技术,燃烧系统由风道、电子气阀、排烟系统及相应流量、压力、温度检测系统和控制系统组成。助燃风和燃气控制一定的空燃比,燃烧热量通过辐射管传递给钢带表面。排烟系统的风机系统由炉内循环风机、换热风机和排废风机3种风机组成,排废风机保持负压(一般为-2 kPa)可使炉内循环风机导出的烟气顺利排出。经过排废风机排出的烟气温度不能太高,一般不超过260 ℃。

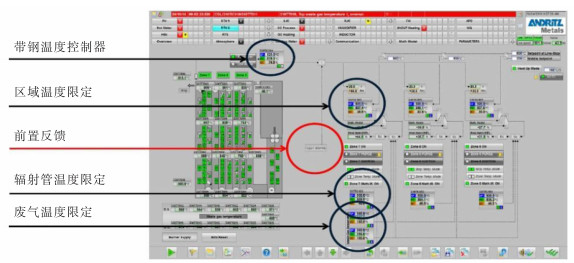

燃烧系统包括带钢温度模式和区域温度模式,如图 1所示。带钢温度模式为输入各区烧嘴功率,由带钢温度控制器按照斜率计算得出,或由退火炉数学模型自动计算得出;区域温度模式为输入各区烧嘴功率,由区域温度控制器计算得出。两种模式均是通过辐射管温度控制器、区域温度控制器和废气温度控制器共同协作来保护燃烧系统设备安全,各区域烧嘴功率取各控制器输出最小值。

|

| 图 1 退火炉加热二区控制界面 |

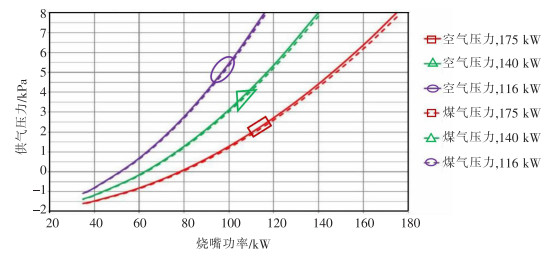

燃烧控制是通过温度控制器给出各区热量输出(HIP),计算出煤气流量设定值,并根据空燃比和过剩空气系数计算空气流量设定值,整个流程均实行闭环控制。当烧嘴点火、增加热量输出时,系统自动先通空气再通煤气;当烧嘴关闭、降低热量输出时,系统先关煤气,再关空气。烧嘴的功率通过煤气和空气供气压力的调节实现,空气压力稍大于煤气压力,如图 2所示。总之,为了保证燃烧充分,系统开关烧嘴需一直保持空气过剩状态[5]。

|

| 图 2 煤、空供气压力对烧嘴功率的影响 |

煤气系统中煤气回路包括安全双切阀组、压力检测、煤气压力调节阀和放散开关阀。安全双切阀组为三阀组,由2个切断阀和1个放散开关阀组成,出现事故时能确保瞬间快速切断。煤气压力调节阀由压力调节控制器控制,保证分配到各辐射管的煤气流量稳定。放散开关阀由煤气压力开关的压力高接点控制,防止煤气压力过高[6-7]。燃烧状态与煤气的压力及热值有关系,不同厂家的煤气质量不同也会导致烟气中NOx含量不同。煤气压力一般为12~20 kPa,助燃空气应大于0.5 kPa,当煤气滤网堵塞或煤气管网压力低于11 kPa时,煤气阀组关闭,燃烧中断。当空气滤网堵塞导致空气压力低于0.5 kPa时,助燃风机也会停止运行,燃烧中断。排烟管道及风机压力为-2 kPa时,当升温提速过快时,燃烧产生的烟气量急剧增加,管道压力增加到-0.5 kPa,触发报警,燃烧中断,每次燃烧中断都将导致烟气中氧含量升高。

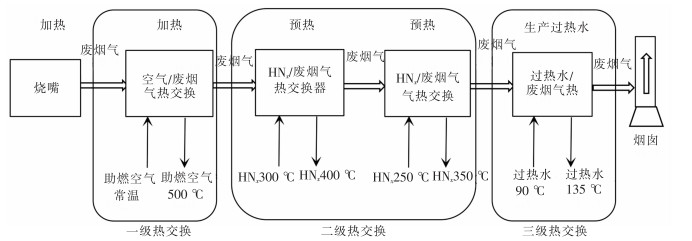

2 余热利用系统为了提高退火炉的热循环效率,同时减少外购蒸气的使用,连续退火炉本体包含3次热交换的过程。首先,带钢在炉内加热区产生的热量经过燃烧系统内的热交换器循环给助燃气,以河钢集团唐钢公司高强汽车板连退线为例,将助燃空气加热到约为550 ℃,能够提高烧嘴的燃烧效率;其次,废气再经过炉子预热段的热交换器给退火炉HNx气体加热,预热后的氮氢混合气可将带钢加热到260 ℃左右;最后,剩余的废气热量经过脱盐水/废气的热交换器加热过热水,过热水加热清洗段的液体进行碱循环和热风干燥循环。废气热量经过以上3次热交换后,最终经过烟囱排放至大气中[8],具体流程见图 3。

|

| 图 3 烟气的三级热交换 |

连续退火生产线清洗段具有清洗带钢表面的作用,过热水可用于控制清洗段的温度。过热水经过废气换热器被加热,当废气较少时还可使用高温蒸气对过热水进行加热,过热水加热清洗段液体循环至炉区水系统,经循环泵提供循环动力。当产线产能高时,烟气排放量较大,尽量用烟气的余热加热过热水,从而降低烟囱排放烟气的温度。

为更大程度的节约成本,烟气余热除用来加热炉内气体和过热水外,还用来加热蒸气,高温蒸气可以为后续工艺中的水淬槽后烘干、平整机后烘干提供热量交换。

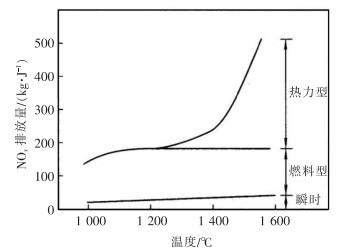

3 烟气中NOx分类及产生原因烟气中产生的NOx主要分为热力型、氮组分型和碳氢燃料快速型3种,以河钢集团唐钢公司高强汽车板为例,连续退火炉以焦炉煤气为原料,烟气中的NOx绝大部分为热力型,极少部分燃料型,如图 4所示。随着温度变化,3种NOx的排放量不同,当温度超过1 200 ℃时,热力型NOx逐渐成为主要排放类型。

|

| 图 4 3种NOx的排放量与温度的关系 |

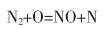

热力型NOx主要是燃烧产生的热量使氮原子和氧原子结合。NOx的生成反应如式(1)—式(3)所列。

|

(1) |

|

(2) |

|

(3) |

由于氮气和氧气原子分解或再结合需要较大的能量,因此,只有在加热区和均热区这种高温区才能将O2离解。当燃烧温度高于1 400 ℃时,温度每增加100 K,反应速率增大6~7倍。对于W型辐射管,距离烧嘴喷口0~1 000 mm范围是NOx生成的主要区域,在此区域辐射管内气体燃烧温度较高,且分布较为集中[9]。

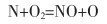

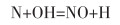

3.2 含氮组分燃料型NOx燃料型NOx是由燃料中的氮在燃烧过程中经一系列的氧化还原反应而生成,反应过程如式(4)—式(5)所列。

|

(4) |

|

(5) |

一般燃料中20%~80%的N会转化成NOx。焦炉煤气中N含量决定了其转化成NOx的量[10]。

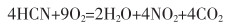

3.3 碳氢燃料快速型NOx快速型NOx主要是由燃烧中间产物HCN经一系列复杂反应而氧化生成。快速型NOx生成速度快,对温度的依赖程度较低,是通过碳氢燃料在富燃条件下快速反应生成,其生成条件是碳氢类燃料分解产生较多的活性CH·自由基,与氮气反应生成中间产物HCN和N,其生成位置为火焰内部[11]。

4 烟气NOx的控制及降低方法控制及降低烟气NOx的方法,主要从控制烟气温度、适当增加过热水温度、手动减少燃烧区间、合理排产、使用脱硫脱硝装置5方面进行阐述。

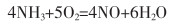

4.1 控制烟气温度冷轧连续退火生产线生成烟气的温度一般保持在150~250 ℃,排烟温度越低,低温腐蚀发生概率越大;然而,当排烟温度过高时,退火炉损失的热量越多。排烟温度的设定既要满足防腐蚀和热效率的要求,又要最大限度避免稀释风的开启。当排烟温度大于设定温度时,稀释风会自动掺入导致烟气中氧含量升高,从而增加烟气中NOx的生成量[12-13]。以河钢集团唐钢公司高强汽车板连退生产线为例,氧含量、实测NOx含量、折算NOx含量的关系如图 5所示。从图 5可以看出,当氧气含量越高时,折算的NOx含量也越高,且折算NOx含量大于实测NOx含量。图 5中箭头所示为生产高温钢种向低温钢种转换时,炉区燃烧区间减少,导致炉区产生的烟气量降低,实测NOx含量略有降低,但由于稀释风携带大量氧气,使NOx降低得并不明显。

|

| 图 5 烟气氧含量和NOx含量的关系 |

以连续退火生产线为例,过热水温度一般为110~130 ℃,过热水的温度主要由废气经换热风机加热输出。当手动增加过热水温度时,将使更多废气加热过热水,因此,通过减小废气量来降低NOx含量。手动增加废气循环风机的转速,可使更多的炉内废气预热燃气和助燃空气,从而降低烟囱的废气量。

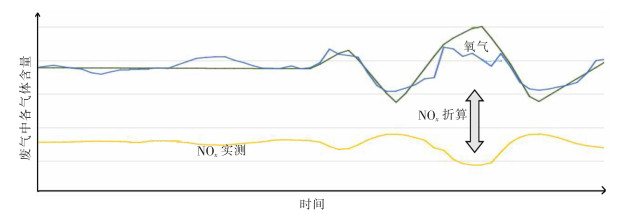

4.3 手动减少燃烧区间频繁开启退火炉各个燃烧区的烧嘴会造成氧气灌入,使煤气流量大幅度波动,最终导致排烟系统压力不稳定,具体见图 6。因此,在产线产能很低时,可适当关闭部分烧嘴区间,以达到降低烟气量和氧含量的目的,从而降低NOx含量。

|

| 图 6 烧嘴频繁on/off带来的煤气流量波动 |

大幅度的生产变化以及降温、升温也将导致烟气中残氧量升高。以河钢集团唐钢公司连续退火生产线为例,当生产2.0 mm(厚)×1 250 mm(宽)DC01钢种转换为2.5 mm(厚)×1 500 mm(宽)DC04钢种时,退火速度为100 m/min时,产量计算如下:

|

(6) |

式(6)中:7.85为标准状态下钢铁密度,单位为g/cm3。

同理,厚度为2.5 mm规格的DC04钢种产量为176.62 t/h,由于DC01加热温度为790 ℃,DC04钢种加热温度为830 ℃,温度的升高和产量的增加导致退火炉燃烧更加剧烈,此时烟气的瞬时产生量达到峰值,烟气中NOx含量在温度变化期间波动最为明显。因此,应避免产线规格的大幅度变化和高低温钢种的穿插生产[14]。

4.5 使用脱硫脱硝装置脱硫脱硝的工作原理是指将烟气中的NOx通过催化还原剂还原成氮气或通过吸附剂、酸碱吸收等方法来处理。有科研人员研发了一种用微生物处理废气NOx的方法,其中,选择性催化还原SCR是目前应用比较广泛的烟气脱硝技术,普遍使用的商用催化剂体系为钒系催化剂[15]。使用脱硫脱硝装置效果显著,可在较短时间内充分发挥产线产能,但成本较高,未能普遍应用。因此,利用现有的研究方法从源头上控制烟气NOx的产生,既提高了产线操作人员的控制水平,同时又节约了成本。目前,现有的研究方法也有不足之处,如对生产钢种较多、钢种变化较为频繁等,因此,操作需要更加精细化。

5 结束语本文对NOx产生设备本体和烟气产生伴随热量交换的机理进行阐述,从热力型、燃料型、快速型3种类型阐明NOx的产生原因,并从燃烧、计划排产、环保装置3个方向系统地总结了降低NOx含量的方法。对烟气中NOx的控制及降低方法可操作性较高,符合生产现状及操作规范,已经成功运用于唐钢高强汽车板连退生产线,且效果显著,未来有望应用于更广泛的退火炉生产领域。

| [1] |

李佳奇, 张贵春, 陈璐. 烟气余热回收系统在连续退火炉中的应用与改进[J]. 江西冶金, 2016, 36(2): 30-33. |

| [2] |

焦楷, 郭凌波, 袁章福, 等. 冶金过程前端和末端相结合的焦炉烟气治理技术[J]. 江西冶金, 2019, 39(1): 1-4. |

| [3] |

程入川, 王凯飞, 关淑巧, 等. 冷轧带钢连续退火炉燃烧控制系统的优化[J]. 河北冶金, 2021(2): 48-52. |

| [4] |

商存亮. 退火炉超低排放燃烧技术研究与应用[J]. 现代制造技术与装备, 2020(4): 96-97. |

| [5] |

任伟超, 李洋龙, 王振鹏, 等. 残氧量控制的连续退火炉系统空燃比设定方法[J]. 中国冶金, 2021, 31(8): 66-69. |

| [6] |

杨柏松. 带钢热处理机组退火炉烟气余热综合利用[J]. 工业炉, 2020, 42(1): 46-48. |

| [7] |

张琳, 吴芳敏. 退火炉开关式燃烧控制[J]. 冶金自动化, 2008, 32(2): 47-49. |

| [8] |

牛佳彬. 退火炉烟气余热利用及排放控制[J]. 数码世界, 2018(9): 173. |

| [9] |

冯俊小, 姜敏, 周闻华, 等. 带烟气循环的W型辐射管流动传热及NOx排放特性[J]. 北京科技大学学报, 2014, 36(11): 1552-1559. |

| [10] |

蒋荣生, 李明圆. 铅锌冶炼烟气SNCR脱硝技术的应用[J]. 云南冶金, 2018, 47(5): 45-50. |

| [11] |

丁路. 煤粉着火阶段NOx生成及影响规律的研究[D]. 武汉: 华中科技大学, 2008.

|

| [12] |

肖春军, 龚怀陶, 樊志杰, 等. 加热炉余热再利用实践[J]. 江西冶金, 2006, 26(3): 20-22. |

| [13] |

王良兵. 退火炉废气余热综合再利用[J]. 工业加热, 2016, 45(3): 50-51. |

| [14] |

王涛. 退火炉低氮燃烧技术研究与应用[J]. 宝钢技术, 2021(4): 44-46. |

| [15] |

韦正乐, 黄碧纯, 叶代启, 等. 烟气NOx低温选择性催化还原催化剂研究进展[J]. 化工进展, 2007, 26(3): 320-325. |

2022, Vol. 42

2022, Vol. 42