| 重稀土E36高强船板钢耐腐蚀性试验及分析 |

随着造船业及海洋经济的发展,使得对船板钢各项性能的要求越来越高,尤其是深海的开发及深海技术的发展为高质量等级船用钢的发展提供了很好的契机[1]。船板钢生产技术主要经历了由高碳单元素、低碳多元素向微合金化、复合微合金化的发展过程,强度由低级别向高级别、超高级别发展,同时对船用钢的耐腐蚀性能要求越来越高[2]。有研究表明,重稀土元素在钢中的微合金化不仅能明显优化连铸坯的内部质量,还能明显改善钢材的综合力学性能,尤其是钢材的塑性、低温韧性及横向和纵向性能差异[3];另外重稀土的加入可以提高钢水纯净度及对氧化夹杂物进行改性,同时对钢材的高温力学性能、焊接性能及耐腐蚀性能等具有非常明显的改善作用[4]。

本文选择添加钇基重稀土元素的E36高强船板钢(以下称E36RE钢)为研究对象,通过实验室分别对常规E36高强船板钢及E36RE高强船板钢进行耐腐蚀性试验[5],分析重稀土元素的加入对E36钢耐腐蚀性能的影响,证明了重稀土元素的添加有效的提高了E36高强船板钢的耐腐蚀性能。

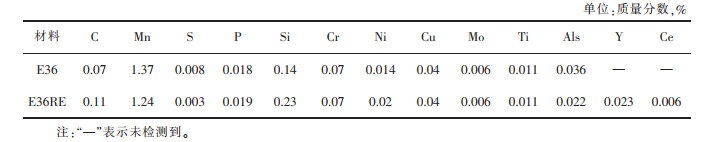

1 耐腐蚀性试验材料 1.1 试验用钢试验所需材料为常规E36钢及经过添加钇基稀土处理的E36RE钢,E36钢及E36RE钢化学成分见表 1。

|

|

表 1 E36钢及E36RE钢化学成分 |

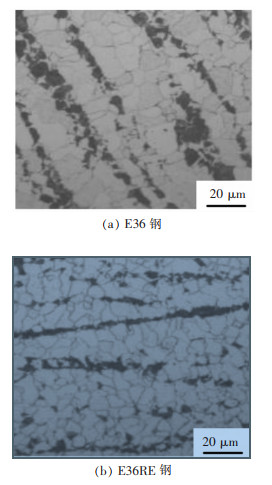

试验材料E36钢及E36RE钢,其母材的金相组织基本都由铁素体+珠光体组织组成[6],如图 1所示。

|

| 图 1 E36钢及E36RE钢母材金相组织 |

试验钢种:E36,试验编号:E-1,E-2,E-3,E-4,E-5。

试验钢种:E36RE,试验编号:Y-1,Y-2,Y-3,Y-4,Y-5。

1.3 试验所需材料试验用试剂:无水乙醇(分析纯)、丙酮(分析纯)、盐酸(分析纯)、氯化钠(分析纯)、实验室用二级水等。

试验用器材料:广口试剂瓶、刻度移液管、容量瓶、烧杯、钓鱼线、塑料封口膜、280号及600号金刚砂纸、不锈钢镊子、毛刷子、定量滤纸等。

试验用设备:游标卡尺、分析天平、pH计、智能恒温水浴锅、数控超声波清洗器等。

2 耐腐蚀性试验 2.1 试验步骤1)先后用280,600号金刚砂纸打磨加工好的试样,将试样表面研磨光滑;

2)用无水乙醇对打磨好的试样进行清洗,然后用丙酮对试样进行脱脂处理;

3)再用无水乙醇对脱脂后的试样进行清洗后吹干;

4)对吹干好的试样进行称重并测量其外形尺寸数据,做好记录,称重精确到0.1 mg;

5)配制试样腐蚀溶液,试验溶液为用盐酸和氯化钠调配的水溶液,模仿高强度船板钢在海洋上行驶过程中接触到的海水的主要成分,降低腐蚀溶液pH值以进行快速腐蚀试验。具体配比要求为:取7.5 mL的12 mol/L浓度的盐酸、取113.0 g氯化钠放入1 L纯水中溶解混匀配成氯化钠溶液,在水浴锅中预热到30 ℃;

6)将制备好的试样用钓鱼线调挂在配好的30 ℃的试验溶液中,并记录好放入的时间;

7)满24 h后将试样取出放入同样的试验溶液中,满24 h后再重复此过程,即将一个试样放入同样的试验溶液中满24 h的过程重复3次;

8)将重复经过3次浸入试验溶液的试样取出后先采用毛刷子清扫、海绵擦洗干净后再用水洗,最后用无水乙醇进行清洗然后吹干,对试样进行称重,称重精确到0.1 mg。

2.2 试验过程记录1)清洗时间。初次清洗:无水乙醇10 min→丙酮10 min→无水乙醇10 min;腐蚀试验后清洗:先采用毛刷清扫、纯水清洗之后,再用无水乙醇清洗10 min,整个清洗过程均在数控超声波清洗器中进行。

2)腐蚀性条件记录。烧杯内试验溶液液面高度:80.0 mm;试样挂片在烧杯内高度位置:10.0~70.0 mm;试验温度:水浴锅30 ℃恒温,30 ℃恒温水深110 mm。

3)试样放入试验溶液后气泡释放速度由快变慢,即腐蚀反应速度由快变慢。

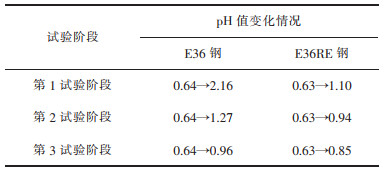

4)腐蚀性试验的试验溶液pH值在不同阶段的变化情况,见表 2。

|

|

表 2 试验溶液pH值在不同阶段的变化记录 |

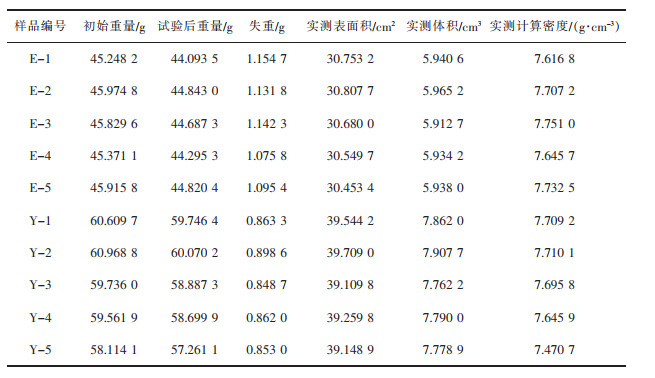

5)耐腐蚀性试验的试样重量记录,对样品进行测量,测量参数见表 3。

|

|

表 3 试样测量参数 |

由于E36钢及E36RE钢为分两批次进行的耐腐蚀性试验,因此,其耐腐蚀性试验溶液反应前的pH值不同,同时为进行快速腐蚀试验,降低了腐蚀溶液pH值,且E36钢的腐蚀溶液pH值比E36RE钢的略高。

通过E36钢及E36RE钢试验溶液3个试验阶段反应前后的pH值变化情况可知,试验不同阶段反应后的pH值均有不同程度的升高,其中E36钢反应前后的pH值分别升高1.52,0.63,0.32,其升高值依次分别递减0.89,0.31;E36RE钢反应前后的pH值分别升高0.47,0.31,0.22,其升高值依次分别递减0.16,0.09。从试验不同阶段反应前后的pH值升高情况可知,E36钢的腐蚀反应速度明显大于E36RE钢,尤其是在第1试验阶段表现更为明显,表现为E36钢反应后pH升高值为E36RE钢的3.23倍,第2阶段为2.03倍,第3阶段为1.45倍。随着试验进行到第3阶段,E36钢及E36RE钢腐蚀反应速度均呈现下降趋势,其中E36RE钢腐蚀反应速度下降更为明显,表现为E36钢反应后的腐蚀溶液pH值升高幅度为50%,而E36RE钢只有14%。

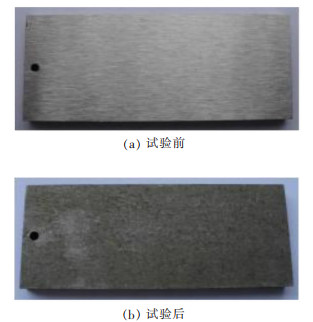

通过观察经过耐腐蚀性试验后的试样挂片表面情况,如图 2、图 3所示,E36钢试验样表面明显粗糙,并呈现深黑色,而E36RE钢试验样表面较光滑、且仍有些金属光泽,表明E36RE钢比E36钢具有更好的耐腐蚀性能。

|

| 图 2 E36钢试样腐蚀性试验前后表面变化情况 |

|

| 图 3 E36RE钢试样腐蚀性试验前后表面变化情况 |

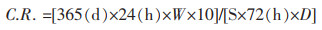

1)腐蚀速率计算

腐蚀速率计算公式[7]如下:

|

式中:C.R.为腐蚀速率,mm/a;W为失重,g;S为表面积,cm2;D为密度,g/cm3。

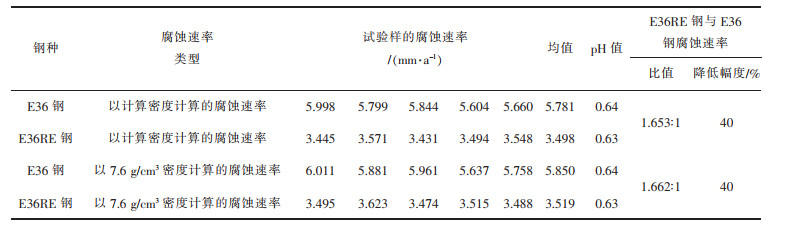

根据表 3试样测量参数及腐蚀速率计算公式,分别计算E36钢及E36RE钢耐腐蚀试验腐蚀速率见表 4。

|

|

表 4 E36钢及E36RE钢腐蚀速率 |

2)试验结果分析

由于E36钢及E36RE钢为分2批次进行的耐腐蚀性试验,试验样品加工的外形长、宽尺寸不太一致,影响试验结果误差及对比,且为进行快速腐蚀试验,降低了腐蚀溶液pH值,试验溶液按照规范配制后的pH值为0.64,0.63,低于以前的pH值0.85要求,试验使用的12 mol/L浓度盐酸的实际浓度偏高,使得腐蚀速率值相对偏高。

从E36钢及E36RE钢腐蚀速率计算结果可以看出,常规E36钢和E36RE钢腐蚀速率的比值达到1.662∶1,E36RE钢腐蚀速率比E36钢腐蚀速率降低的幅度达到了40%,且E36钢进行耐腐蚀性试验时腐蚀溶液的pH值要比E36RE钢进行耐腐蚀性试验时腐蚀溶液的pH值略高,因此,证明了添加重稀土的E36RE钢比常规的E36具有更好的耐腐蚀性能,稀土元素对提高钢材的耐腐蚀性能具有较好的促进作用。

有研究表明,重稀土的添加可以起到净化钢水的作用,降低钢中含S、O等有害夹杂的含量,提高了钢水的洁净度,由于在腐蚀溶液中含S、O夹杂物最容易诱发腐蚀的发生,因此,稀土的添加能够降低钢材腐蚀敏感性[8-9]。另外,稀土元素还能对钢中夹杂物起到变质作用,改变夹杂物的形态及成分,使原来长条状的硫化夹杂物被球状稀土夹杂物所取代,由于均匀的、细小的、球状的夹杂物对提高钢材耐腐蚀性能有促进作用,因此,稀土元素对夹杂物的变质作用也能提高耐腐蚀性能[10]。同时稀土元素能够起到细化晶粒的作用,造成晶界处夹杂物及析出物的分布更加均匀,进而强化了钢材耐晶界腐蚀性能[11]。

4 结论通过实验室对常规E36钢及添加了重稀土的E36RE钢分别进行模拟耐海水腐蚀试验,比对了常规E36钢和E36RE钢的腐蚀速率,试验结果表明,常规E36钢的腐蚀速率和E36RE钢的腐蚀速率的比值达到1.662∶1,E36RE钢腐蚀速率比E36钢降低比例达到了40%,证明了添加了重稀土的E36RE钢比常规E36钢具有更好的耐腐蚀性能,重稀土元素对提高高强船板钢的耐腐蚀性能具有较好的促进作用。

| [1] |

黄维, 高真凤, 丁伟, 等. 我国船板钢现状及技术发展趋势[J]. 上海金属, 2014, 36(4): 43-46. |

| [2] |

赵捷. 我国高品质船舶、海洋工程用钢研究进展[J]. 材料导报, 2018, 32(增刊1): 428-431. |

| [3] |

王龙妹. 稀土在低合金及合金钢中的应用[M]. 北京: 冶金工业出版社, 2016.

|

| [4] |

王春荣. 稀土对钢铁材料组织与性能的影响[J]. 热加工工艺, 2014, 43(18): 13-16. |

| [5] |

国家市场监督管理总局, 中国国家标准化管理委员会. 金属和合金的腐蚀盐溶液周浸试验: GB/T 19746—2018[S] : 2018.

|

| [6] |

李炯辉. 金属材料金相图谱[M]. 北京: 机械工业出版社, 2006.

|

| [7] |

王凤平. 金属腐蚀与防护实验[M]. 北京: 化学工业出版社, 2015.

|

| [8] |

岳丽杰, 汪磊丽, 王龙妹. 微量稀土对洁净耐候钢力学性能的影响[J]. 稀土, 2014, 35(6): 20-26. |

| [9] |

刘青. 304不锈钢中典型夹杂物诱发腐蚀行为研究[D]. 北京: 北京科技大学, 2018.

|

| [10] |

李豪. 微量Ce对EH36船板钢夹杂物、组织和耐腐蚀性能的影响[D]. 山西: 太原理工大学, 2017.

|

| [11] |

王立辉, 刘祥东, 周文强, 等. 稀土含量对TRIP/TWIP钢晶粒及晶界特征的影响[J]. 武汉科技大学学报(自然科学版), 2017, 40(6): 401-407. |

2021, Vol. 41

2021, Vol. 41