| 结晶器保护渣的性能优化及应用 |

方大集团九江萍钢钢铁有限公司( 简称九钢) 4号连铸机于 2009 年 9 月 18 日投产。生产过程中,因结晶器保护渣性能不适合,浇铸过程中时常发生坯壳和结晶器铜板壁粘结现象,同时出现了表面纵裂,因此改善结晶器保护渣的性能、优化工艺操作是稳定连铸生产、提高铸坯表面和皮下质量的关键环节。

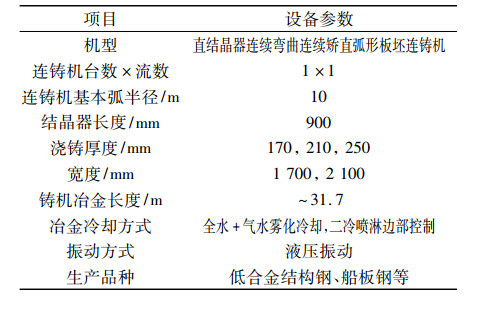

九钢板坯连铸机设备参数见表 1。

|

|

表 1 连铸机设备参数 |

保护渣在连铸浇注过程中有五大功能: 绝热保温、防止氧化、吸收夹杂物、润滑和改善传热。通过提高保护渣碱度,可以提高保护渣的凝固温度、析晶温度和析晶率,降低渣膜的有效热传导率,进而实现控制渣膜传热。通过控制保护渣黏度,可以保证保护渣均匀熔化,提高保护渣的传热均匀性,从而减少因坯壳传向结晶器铜板热量不均匀而导致的板坯纵向开裂现象。

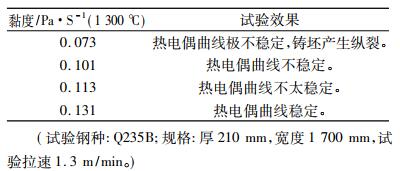

2 结晶器保护渣性能的优化 2.1 保护渣黏度保护渣黏度过低,液渣大量流入间隙,造成渣膜不均匀,局部凝固变缓,引起纵裂和拉漏事故; 黏度过高,会使铸坯表面粗糙,其流入结晶器与铸坯间隙的能力小,对润滑不利,也影响夹杂物的吸收速度。在生产中碳钢时,成品碳多控制在 0. 15% ~ 0. 19% ,试验保护渣的黏度及效果见表 2。由表 2 可以看出,该种保护渣在 1 300 ℃ 时,黏度最佳值为 0. 120 ~0. 135 Pa·S 。

|

|

表 2 不同黏度试验情况 |

生产船板钢过程中,使用的保护渣黏度偏低,液渣大量流入间隙,造成渣膜不均匀,局部凝固变缓,引起纵裂。把黏度由 0. 073 Pa·S 提高到 0. 121 Pa·S后,纵裂问题得以解决。

2.2 保护渣的熔化速度保护渣的熔化速度对于得到符合工艺要求的液态渣是非常重要的。熔化速度太快,势必影响其保温性能,容易形成冷皮及造成皮下夹渣多。熔化速度太慢,不能在钢液面上形成合适厚度的熔渣层,对熔渣的隔离及吸收夹杂物作用不利,也对润滑不利。对于 Q235B 等包晶钢而言,生产厚度为 210mm 和250mm 的铸坯时,试用保护渣的熔速为 22 ~ 28 s。

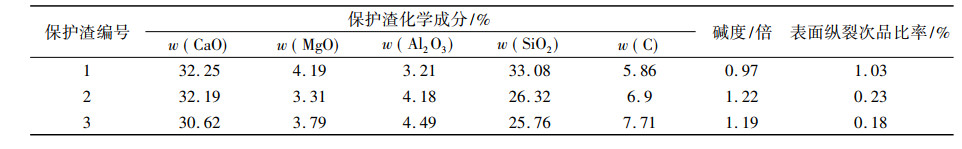

2.3 保护渣碱度保护渣的碱度是反映保护渣吸收钢液中夹杂物能力的重要指标,同时也反映了保护渣传热性能的优劣。通常碱度高,吸收夹杂物的能力也大,但它的析晶温度变高,导致传热性能恶化。生产实践表明,生产中碳钢时,保护渣的碱度最佳值为 1. 10 ~ 1. 20( 见表 3) 。

|

|

表 3 保护渣碱度和表面纵裂的关系 |

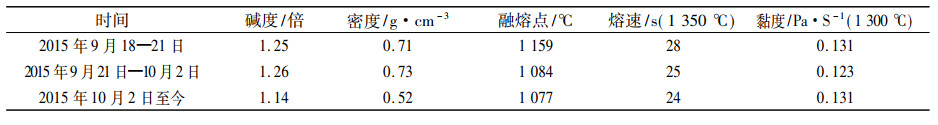

保护渣熔点的高低对渣吸收夹杂物的能力及润滑作 用 有 较 大 影 响。要 求 保 护 渣 的 熔 点低于或等于结晶器下口处坯壳表面温度,以保证在整个结晶器长 度 方 向 始 终 存 在 一 定 厚 度 的 液 态 渣膜。熔化温度过高,润滑作用差并且不均匀。降低熔化温度可使液态渣膜厚度增大,有利于改善铸坯在结晶器内的润滑状况[1] 。生产实践表明,生产中碳钢的保护渣最佳熔化温度为 1 070 ℃ 左右。对于生产 Q235B,Q345B 钢而言,保护渣性能的优化见表 4。

|

|

表 4 Q235B,Q345B 保护渣优化情况 |

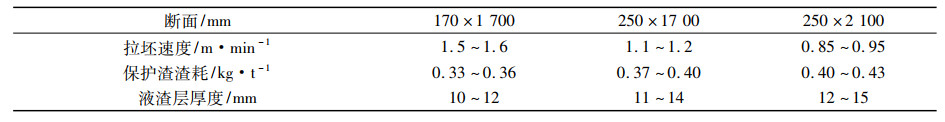

保护渣的消耗量及液渣层厚度是最直观的也是极为关键的指标,要求浇注人员核算每炉钢的保护渣渣耗,每炉钢用铜铁丝测量液渣层厚度。生产实践表明,不同拉速和不同断面保护渣渣耗要有合理的范围,相应的液渣层厚度等数据见表 5。

|

|

表 5 Q235B,Q345B 保护渣渣耗及液渣层厚度情况 |

采用液面自动控制系统是保证结晶器液面稳定最有效的措施。在手动拉钢时,液面波动不超过 ± 5 mm,尽量使用自动拉钢,自动拉钢的液 面高度波动为 ± 3 mm。

3.2 选择合适的水口尺寸及插入深度生产实践表明,对于 250 mm 厚的板坯而言,水口插入深度应控制在 120 ~ 140 mm; 对于 170 mm 厚的板坯而言,水口插入深度在 130 ~ 150 mm 较为合适。

3.3 稳定拉坯速度保护渣在结晶器内有一个最佳的液渣流入范围,它是以液渣黏度( η ) 和浇注速度( Vc) 等参数为基础来确定的。当 η. Vc 值为 0. 15 ~ 0. 30 Pa·S( m /min) 时,液渣流入波动最小,热流和摩擦力的波动在这个区域也最小。液渣均匀流入结晶器壁与坯壳的间隙中,保证了铸坯良好的润滑和均匀传热作用。在实际生产中,拉速经常变化对保护渣熔化有较大影响,所以采用恒拉速浇注,对稳定转炉出钢连铸操作有较好效果。

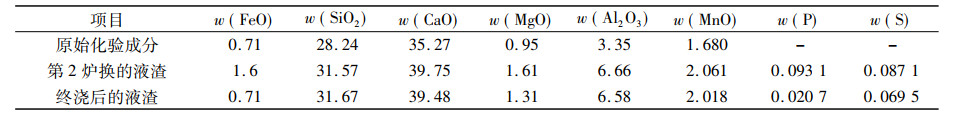

3.4 防止连铸浇铸二次氧化必须做好全保护浇注,否则会造成保护渣性能恶化,工艺难以顺行。保护浇注效果不好时,保护渣性能会恶化,恶化后保护渣的成分变化情况见表 6。

|

|

表 6 恶化后保护渣的成分变化情况 |

在生产中,采用大包长水口加石棉碗,大包长水口与大包下水口间吹适当氩气,中包上、下水口间吹适当氩气,中间包采用碱性覆盖剂和碳化稻壳双层覆盖,保证全保护浇注良好。

3.5 保护渣操作标准化规范添加保护渣的操作,做到勤加、少加、均匀加保护渣在结晶器内厚度控制在 50 ~ 60 mm。在正常浇注的情况下,禁止用钢条经常去搅动结晶器液面,如果存在较厚的渣条,正确的操作方式是戳刺( 而不是拨动) 易产生渣条的部位,可竖直将渣条捞出或压入未反应的保护渣中。

4 效果通过一年的生产实践,优化了保护渣性能,规范了工艺操作,粘结次数由 10 次 /月降低至 2 次 /月,生产过程相对稳定,典型拉速由 85% 提高到 90% 以上,日产量由 4 300 t 提高到 4 850 t,表面纵裂废品由 100 t /月降至 5 t /月。

5 结论1) 通过优化结晶器保护渣黏度、碱度、熔化速度以及熔融点,不但稳定了生产,而且解决了铸坯表面纵裂的问题。

2) 优化使用结晶器保护渣的工艺条件,如保持结晶器内液面稳定、稳定拉坯速度等工艺操作手段,对于稳定保护渣能起到关键作用。

3 ) 规 范 添 加 保 护 渣 的 操 作,随 时 掌 握 保 护渣性能的变化,及 时 测 定 保 护 渣 的 消 耗 量、液 渣层厚度、黏 度,并 正 确 判 断 渣 况,使 用 正 确 的 换渣操作方 式 等,都 是 保 护 渣 使 用 过 程 中 不 可 忽视的。

| [1] |

李殿明, 邵明天. 连铸结晶器保护渣应用技术[M]. 北京: 冶金工业出版社, 2008: 15-18.

|

2016, Vol. 36

2016, Vol. 36