| 新型高效浸泡式酸洗生产线的设计探索 |

磷化是为了使钢丝表面覆盖磷化层,磷化层在后续的拉拔过程中起到润滑剂载体的作用,所以磷化层是钢丝能否顺利拉拔的关键因素之一[1]。在磷化工艺的发展历程中常见的处理方式是浸泡式磷化,即钢丝通过在池内浸泡一定时间,使之与池内药液进行反应,在钢丝表面覆盖致密的磷化膜。

传统的浸泡式酸洗磷化生产线,是通过手动控制行车使钢丝间断式的经过各个处理池,此类型的生产线劳动作业强度大,对现场工人的作业依赖程度高,操作环境恶劣,且无法实现废酸、废水的零排放,对环境污染造成极大的潜在风险[2]。随着环保节能成为工业发展的主旋律,研发和建设高效环保全自动化的浸泡式酸洗磷化生产线,成为钢丝制品行业的迫切期望[3]。

1 酸洗处理工艺流程设计 1.1 原材的酸洗处理工艺酸洗由4级组成,分别为P1预酸洗槽、P2酸洗槽、P3酸洗槽、P4(1)、P4(2)酸洗槽,各级槽液浓度依次递增,在P4槽内完成最后的酸洗处理。图 1为酸洗分级处理系统及酸液的配置系统,其中V1、V2、V3分别为各级的连接阀门。

|

| 图 1 酸洗流程及配酸示意 |

图 1酸液在配酸槽内通过新酸或者再生酸加水按照一定比例进行配置,并添加一定量的抑制剂,将配置好的新酸液添加至P4槽内,在程序的控制下逐级溢流到前序的各个预处理槽(P3~P1槽),通过分级酸洗工艺,待洗原料从低浓度槽液开始,依次进入后续高浓度的槽体,提高了酸洗的效率,避免了原料直接在高浓度酸洗槽内长时间处理的缺陷[4-5]。而传统的酸洗磷化生产线则是直接在1~2个酸池中进行处理,无法做到酸液的高效使用,往往是在高浓度时就因为亚铁含量偏高导致酸洗不良进行排放[6]。

1.2 酸液的添加和排放酸液的添加是根据P4槽液位进行控制,需满足以下条件:

1)加酸仅仅与槽液位有关,而与槽内处理的线卷数量无关,液位低于溢流口5 cm时,开启V3将配置的酸液加入P4酸槽中。

2)加酸只在P4槽进行,其它槽体不需要新酸进入,各槽的液体补充是通过下道槽体液体进行溢流,最终在P1进行排放。

3)废酸的排放将在P1槽进行,当电导率达到了设定值,排放阀门将开启;排放量按照设定的液位高度进行控制,当P1液位低于80%(槽内无线卷)时将停止排放,而此时V1、V2将开启,这样就可以确保整个溢流体系在运作,保证了各槽在设定的液位范围内。

4)配酸槽作用是将新酸进行稀释,以达到使用酸的浓度在210 g/L[6]。配酸有两种方式:(1)采用新酸和回收罐内漂洗水,配置方式为1:1体积比进行稀释;(2)采用再生酸直接用于酸洗槽的补充液。在配酸过程中应按照每罐配酸槽液添加1 kg的盐酸抑制剂。

1.3 槽体的布局1)行车都是按照统一的高度运行,将线卷从槽内勾起之后,上升到设定的高度,再转移至下一个槽内。行车的运行需要满足以下条件[7]:(1)将线卷从最低位置运行至最高位置时间不大于8 s; (2)将线卷从最高位置下降到最低位置时间(t)≤8 s; (3)将线卷从一个槽体转移到相邻的槽体时间(t)≤4 s。

2)槽内液体的溢流方向是按照从一个方向进入,对角方向溢出,以确保槽液在槽内能充分的混合,在槽内不再添加任何其它的辅助搅拌设备,仅依靠线卷的起落进行搅拌。

3)在各个溢流口和进水口都必须有3 D滤盒,确保没有杂质、标签或者塑料板等物质堵塞管道。

4)在P4和P1槽体均设置有加热特氟龙软管,因为是酸性高温高压环境,对此类材料的选择极为重要,对后续的设备维护至为关键。因为有特氟龙加热软管可以确保P4能维持在设定的温度,P1可以让新进的盘条表面温度上升,尤其是冬季室温较低的情况,更应确保P1的酸液温度[8]。

2 漂洗工艺的设计漂洗分为酸后漂洗和磷化后漂洗。酸洗后原料首先进入漂洗池R1,随后逐级进入其余各级漂洗池R2~R7,如图 2。磷化后漂洗池原理及设计基本与酸后漂洗池一致。通过分级逐次漂洗,最后达到较低的携带成分浓度的漂洗水,该浓度的漂洗水可用于配置或者补充前道次处理液,以达到零排放的目的。但在传统生产线上不具备该类设计,漂洗水往往是达到一定浓度之后即进行排放,这与环保要求相悖。

|

| 图 2 酸洗后漂洗工艺流程示意 |

酸后漂洗共有7级(7个漂洗槽R1~R7,正常情况漂洗级数根据最终槽体的酸度和单位时间的酸洗量进行设计,以确保最终的排放水酸度在可稀释用水的范围),依次漂洗,在R1达到最大浓度,补充水由R6和R7进入,R1水为回收水,酸浓度可达60~80 g/L。其中R3为连接酸洗塔用冲刷水。

1) R1为漂洗程序最先进入的槽体,其中酸浓度最高,为需要回收的酸性水,该槽体直接由泵体连接到回收罐,将该类水回收,用于新酸的稀释,达到废水的零排放。回收罐必须是单独对应的,不能用于回收其它废水,因为废水来源不一样,酸的浓度也不一样,这样用于后续稀释新酸也将出现参数的波动。

2) R3为酸雾收集塔用冲刷水,设有循环系统,由泵抽取R3水至喷淋塔,洗刷酸雾,之后由酸雾塔回收水重力引流回R3,因此,必须确保R3的液体体积在设定的范围内。

3) R7和R6漂洗水的补充必须根据回收罐的液位进行控制,液位低于设定值时,可进行水的添加,这是正常的自动控制状态,如果出现较大的异常应该进行手动控制,排放部分废水至废水处理池,然后进行新水的添加。新水的添加类型是根据R5的电导率进行控制的:(1)电导率高于设定值。添加水必须是冷凝水,如果冷凝水不足,也可以使用自来水和RO水的混合水。RO水加入至R7中,自来水加入至R6中,加入的比例必须确保R7中Cl-的含量控制在25 mg/L以内;(2)电导率低于设定值。这说明整个溢流体系是正常的,可以添加Cl-含量低于350 mg/L的新水。

2.2 磷化后漂洗磷化后漂洗共有5级,参照图 2,每级之间都用管道进行连接,相邻每级液位高度均相差5 cm,确保液体不倒流;进入方向和排出方向呈对角,以确保液体能在槽内进行混合;在第3#、4#、5#水槽中必须全部覆盖C型勾,确保C勾上沿没有残留的磷化液,这些槽体里都没有泵和搅拌器一类的设施,传递搅拌都是靠溢流和自混合进行的。

在这个体系的维护中必须确保漂洗槽内没有添加自来水,主要是为避免过高的Cl-带入,且没有大量的沉淀物带入槽内。

1)整个体系的水量补充是根据PR1(PR1磷化后第一个漂洗池,后面PR2~PR5以此类推分别为第2个到第5个漂洗池)的液位进行控制的,而PR1水量的损耗是用于补充磷化池的液位蒸发,所以整个循环系统正常情况下是没有废水排出的。其中漂洗级数也是根据磷化池磷化钢丝量和蒸发量进行设计,以达到用水平衡。添加水必须是冷凝水或RO水,补充位置在PR5水池。

2) PR3和PR4这两个漂洗池应急的时候可以用于储存磷化液,待磷化池需要清理槽渣时,将磷化液抽取至此两槽内。这两个槽体的漂洗水需要通过下水道排放至应急罐内。在PR5槽内设计有存放C勾的底座,这样C勾可以临时存放在此槽内,便于两个行车的切换。

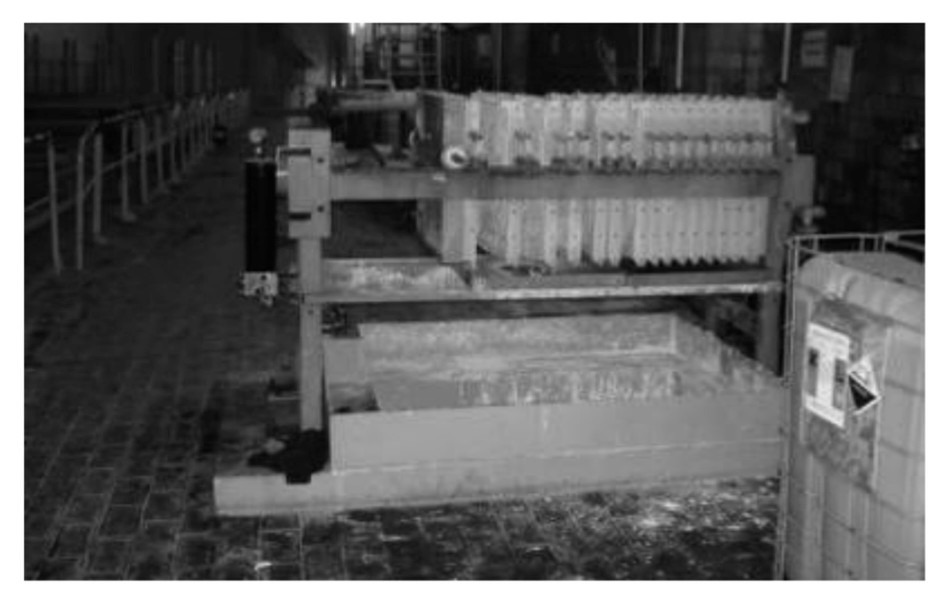

3 磷化渣排渣系统的设计磷化渣是目前磷化处理不可避免产生的废渣[9],废渣的清理方式对生产效率和磷化质量至关重要。在传统生产线中,磷化渣的清除是累积到一定的程度停线进行池内清理,该工艺劳动强度高且效率低,而新生产线将磷化池底部设计为锥形,生产产生的磷化渣汇集在锥体,通过电磁阀的控制,锥体底部排渣孔阀定期开放,排出磷化渣,如图 3所示,排出的磷化渣呈悬浊液状态。由除渣系统排出的悬浊态磷化渣,通过管道抽取至压滤机压滤成块状,并将压滤之后的磷化液通过回流管道送回至磷化池中,块状压滤渣用吨袋收集,磷化渣压滤机如图 4所示。

|

| 图 3 磷化池工艺示意 |

|

| 图 4 压滤机 |

通过在线除渣设计,确保了钢丝磷化过程中磷化池不至于堆积较多的磷化渣而粘附在钢丝表面,造成后续钢丝拉拔的“叫模”现象[10]。但该设计系统需要长期不间断运作,若断断续续开启,磷化渣将结死在管道内,无法抽取至压滤机中,造成设备的瘫痪。

4 酸雾收集处理系统的设计在传统的生产线中酸洗和磷化处理过程都是在敞开的厂房中操作,酸雾和蒸汽不仅对厂房设备进行腐蚀,而且对操作者的身体健康也不利。新型的生产线充分考虑了酸雾的收集处理设计:在两侧的行车走道顶部设计有抽风系统,将仓内酸雾捕集,抽取至酸雾冲洗塔,塔内通过漂洗的冲刷达到溶解酸雾的目的,冲刷之后的酸雾含酸量极低,达到排放的标准。通过抽风系统捕捉的酸雾排放至酸洗塔内,酸洗塔有3层过滤网,因为有顶部风机的抽取,酸雾为上升方向,喷淋水自上而下冲刷酸雾,酸雾溶解在喷淋水中,最后沉积在底部,回流至酸洗后漂洗池R3内,酸洗塔示意如图 5所示。因为整个生产线采用全封闭设计,抽风机设有变频装置,在酸洗料进出密封门开启时,运行功率加大,在密封门正常关闭时运行功率低,确保低能耗,高效率运行。

|

| 图 5 酸洗塔示意 |

该生产线已运行近5年,在生产过程中钢丝表面夹锈现象、行车故障、处理时间与设定时间不一致(延长现象)都是造成钢丝产品质量不稳定的因素。

1)针对“夹锈”现象,对R6进行了改造,采用高压冲洗装置,冲刷钢丝表面残余的盐酸;将磷化后PR1池改造为线卷翻转池,使线卷避开与C勾接触的部位重新磷化,但都未彻底解决该现象。后续拟将设计一种适合钢丝散线或者震动酸洗的设备[11],确保线卷钢丝缝隙能彻底清理且利于残余液体的流出。

2)行车故障是该生产线的长期顽症,主要与酸洗行车的工作环境和频率有关,后续应该设计一种酸雾与行车控制系统分离的方式,使行车能在无酸环境中良好运行。

3)良好的下线系统是实现该生产线高效率的至关因素,后续应改善履带式循环传送设备,确保盘形较差的热处理半成品亦能实现其承载能力。通过下线效率的提高,可以间接地将整个生产线的效率提升,从而达到线卷处理时间与设定时间一致的目的。

| [1] |

崔影.磷化膜: 延长钢丝绳寿命的"法宝"[N].中国冶金报, 2014-09-25(11).

|

| [2] |

裴志鑫. 中国清洁生产发展现状研究[J]. 现代工业经济与信息化, 2017, 7(10): 27-28. DOI:10.16525/j.cnki.14-1362/n.2017.10.13 |

| [3] |

吴东明, 詹学明, 张俊华. 碳钢盘条酸洗磷化生产线的环保改造[J]. 金属制品, 2008, 8(4): 57-59. |

| [4] |

吴强. 间断式酸洗磷化生产线研制[J]. 金属制品, 2014, 2(1): 29-33. |

| [5] |

熊奇. 隧道式酸洗磷化生产线及电气控制[J]. 金属制品, 2009, 12(6): 43-45. DOI:10.3969/j.issn.1003-4226.2009.06.012 |

| [6] |

刘阳, 程渊, 莫彩萍. 盘条盐酸酸洗工艺优化探讨[J]. 金属制品, 2016, 4(2): 36-39. |

| [7] |

池敏. C型勾集卷小车传动系统的改造[J]. 浙江冶金, 2002, 5(2): 33-34. |

| [8] |

陈晓娟. 中高碳钢盘条表面处理生产线[J]. 金属制品, 2011, 2(1): 49-52. |

| [9] |

于淑霞, 陈慕祖, 周杰. 磷化渣的控制与清除[J]. 现代涂料与涂装, 2000, 12(6): 24-27. |

| [10] |

郭志民. PC钢丝拉拔叫模及横裂原因分析[J]. 金属制品, 2000, 4(2): 17-19. |

| [11] |

张焕经. 钢丝振动酸洗作业线设计基本计算[J]. 金属制品, 1985, 3(1): 8-14. |

2020, Vol. 40

2020, Vol. 40