| 电转炉钢水过氧化问题的成因分析及改进措施 |

新余钢铁集团有限公司(简称新钢,下同)特钢厂原为传统电弧炉炼钢[1],因产能低、冶炼成本高,经济效益低,必须对其进行升级改造,将电炉转炉化[2]:拆除原电炉变压器及电极,将拱形炉盖改造成中心带加料孔的平面式可升降水平旋转的水冷炉盖,炉内增设2支炉壁集束氧枪、2支侧吹枪、2支炉盖化渣枪及1支EBT化渣枪,炉外增设1支炉门氧枪。每支氧枪装入后位置固定,冶炼过程中只能调整氧枪氧气流量大小,不能调整枪位高低。每炉钢在冶炼周期内各加入1次废钢、铁水[3],需先将炉盖提升后旋出,再用天车辅助向炉内加废钢、兑铁水,进料结束后将炉盖复位方可打开氧气开始冶炼。此炉型原为50 t电弧炉,改造后设计钢铁料总装入量为52 t,其中铁水为40~42 t(占比大于70%),废钢为10~12 t,出钢量为48~50 t。在实际生产过程中,生产的钢水存在终点碳命中率(即终点w(C)≥0.06%的炉次所占的比例)低、钢水过氧化现象(即钢水中碳元素被过分氧化,平衡氧和过饱和氧显著升高的现象)严重[4]、渣中氧化铁含量偏高、钢水收得率低等问题。2021年6—12月统计数据表明,新钢特钢厂终点碳命中率仅为87.21%。终点碳命中率低,钢水过氧化问题严重,影响钢水质量,使生产成本增加、经济效益降低、炉前的生产运行极不安全。针对以上问题,通过对比国内外相关企业的生产工艺,发现采用转炉或电炉炼钢时,几乎未出现钢水过氧化现象,主要原因是其采用较先进、智能化的过程控制软件,整个炼钢过程控制精准,能较好地控制钢水质量。基于此,针对特钢厂生产模式的特殊性,对钢水过氧化现象产生的原因进行了深入分析,同时提出了改进措施。

1 钢水过氧化现象存在的危害钢水过氧化即炼钢作业后期钢中碳元素被过分氧化,平衡氧和过饱和氧显著升高。当冶炼开始时,由于钢水中含有大量的Fe、C、Si等易氧化元素,伴随着氧气的吹入,钢水温度不断升高,熔池内反应加剧,进入钢中的O优先与Fe、C等元素结合生成FeO、CO等氧化物,排渣时部分FeO会随渣流出,CO气体则上浮,钢中Fe、C等元素被大量消耗,当钢水中的C含量降到一定程度时,继续吹氧对钢水中C含量影响不大,此时钢水中的O主要与Fe结合生成FeO,使钢水氧化性增强,引起钢水过氧化。过氧化对钢水危害极大。

1.1 对炉衬侵蚀的影响过氧化的钢水中熔渣的FeO含量相对较高,当渣中FeO扩散到炉衬与渣的接触面时,与炉衬耐火砖(Mg-C砖)中的C发生氧化还原反应并析出单质Fe,消耗了砖中的C使耐火砖形成孔隙,熔渣渗入孔隙与MgO反应,进而对炉衬造成侵蚀[5]。炉渣对炉衬的侵蚀速度主要受渣中FeO的传质速度影响。同时,FeO含量高的炉渣较稀,不利于溅渣护炉[6]。

1.2 对脱氧合金化及铸坯质量的影响钢水过氧化后,溶解在钢水中的氧含量显著增加,可达到8×10-4~1.6×10-3。因无法确定脱氧剂的加入量,也无法计算不同脱氧情况下各合金元素的收得率[7],故会出现合金成分超出标准范围的现象。脱氧剂的加入使钢水中存在大量脱氧产物,严重影响钢水纯净度,即使后续工序还需精练操作,但仍有部分脱氧产物留在钢水中,形成夹杂物,从而影响铸坯质量。钢中氧含量越高,氧化物夹杂物也越多,因此,必须严格控制钢水过氧化现象,以提高钢水质量。

1.3 增加生产成本钢水过氧化会加快炉衬侵蚀,缩短炉体寿命,加大炉料消耗,增加生产成本;渣中FeO含量高,钢水吹损大,铁耗高,收得率低,从而增加冶炼成本;钢水中氧含量高,需要消耗更多的脱氧剂及合金,无形中增加了原料消耗[8]。

1.4 对生产安全的影响过氧化钢水炉渣中的FeO含量高,使炉渣熔点降低、炉渣变稀。当炉内残留的过氧化渣过多时,由于铁水中碳含量高,当下炉钢兑铁水时,与过氧化渣接触发生碳氧反应,短时间内体积急剧膨胀容易发生喷溅,引发生产事故。

2 钢水过氧化产生的原因 2.1 入炉原料质量不稳定在炼钢生产过程中,入炉钢铁料及与钢水直接接触的原辅材料的质量直接影响初炼炉炼出的钢水质量,若原材料差,冶炼操作定会受到严重影响,不仅增加冶炼成本,还会影响钢水质量。

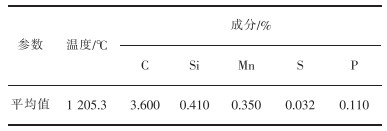

特钢厂铁水由新钢炼铁厂运送,运输路线长、时间久,运送过程中铁水温降大,到达特钢厂时铁水温度过低,不能充分满足入炉需求(标准入炉铁水温度为1 230~1 250 ℃),相关数据统计如表 1所列。一般用铁水温度的高低来表示带入电转炉物理热的多少[9],铁水温度过低,带入的热量不足,影响炉内各类反应进行,不利于熔池升温,易造成钢水过氧化。

|

|

表 1 2021年10-12月特钢厂铁水成分及温度统计 |

特钢厂废钢由厂外购入,厂内无废钢筛选、再处理设备,普遍存在质量不稳定、大小不均匀、分类不精细的问题[10]。废钢质量差对生产节奏影响较大。在日常生产的进料过程中,常出现因废钢块度太大,入炉后炉料高度超过炉壁高度而导致炉盖无法正常旋回的情况;若料块又大又厚,导致其到氧化末期还未完全熔化,黏结在炉底,严重影响冶炼操作和生产进度,造成钢水升温慢、成分不均匀、出钢前温度低,终点碳难以命中,钢水过氧化严重;另外,废钢还会存在化学成分严重超标的问题,如硫含量偏高,将使钢水严重过氧化。

除钢铁料外,造渣剂也是影响钢水过氧化的因素之一。若石灰活性度达不到技术要求[11],入炉后与熔渣中其他物质反应能力弱,造渣速度慢,将延长冶炼时间,由于氧化期熔池温度不断升高,脱磷反应进行越来越困难,致使后期脱磷处理时间延长,造成钢水过氧化。

2.2 非自动化的标准操作特钢厂由于建厂时间较久,现有设备老旧,自动化程度低,炉前冶炼过程均通过人工对炉内情况进行观察,现场手动操作(调节氧流量、加料造渣化渣、摇炉流渣),多凭借工作经验进行处理,不能及时准确地判断熔池内反应进行的程度,难以精确控制造渣剂加入的时间和数量,同时无法适时调整氧气流量,时常出现炉渣未被及时化好、化透的情况,造成吹炼时间延长,钢水过氧化。

2.3 现场调度组织在设备及生产条件一定的情况下,现场生产节奏组织是否紧凑也极为重要,科学的协调及组织对整个生产有很大帮助,不仅能降低生产过程中原料消耗,也能提高钢水质量。在生产过程中发现,常采用压钢或降低连铸拉速等手段调节生产节奏,同时还要求提高初炼炉放钢温度,这也是造成钢水过氧化的原因之一。

2.4 装料制度在生产过程中遇到产量压力大、铁水资源不足的情况时,特钢厂一般通过降低每炉钢铁水消耗量、增加废钢装入量的方式来调整,这种装料制度将直接导致冶炼过程中热量不足、钢水升温慢、冶炼周期长,造成终点碳命中率低,钢水过氧化加重。

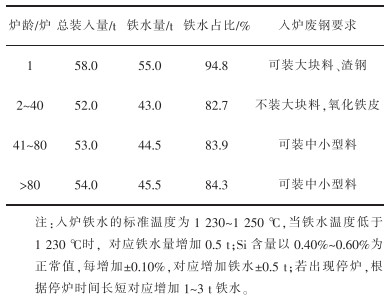

3 降低钢水过氧化的措施 3.1 优化炉料结构针对铁水温度及成分数据,对该电转炉不同炉龄期炉膛的变化情况及炉衬耐火砖的侵蚀程度进行热量平衡计算,电转炉炉料结构如表 2所列。动态调整金属料装入量[12],保证炉内热量平衡,以满足生产节奏需要。

|

|

表 2 电转炉炉料结构 |

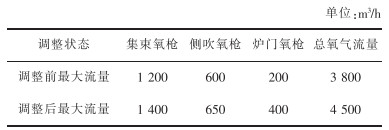

新钢特钢厂电转炉的炉膛大、熔池浅,氧枪流量低,通过炉门流渣。熔池内冶金(废钢熔化、C、Si等元素的氧化及造渣、化渣)反应动力学条件差,搅拌强度不够,造成钢液温度及成分不均匀,终点O含量与渣中FeO含量偏高,钢水质量难控制。通过生产实践及模拟试验,发现炉衬两侧吹枪位置腐蚀最严重,故对现有氧枪结构稍加改造,在不缩短炉体寿命的前提下,将氧枪供氧强度调到最大化[13],以强化熔池搅拌,加快熔池内物质能量传递转化速度,减轻钢液过氧化。各氧枪流量如表 3所列。

|

|

表 3 电转炉氧枪流量变化 |

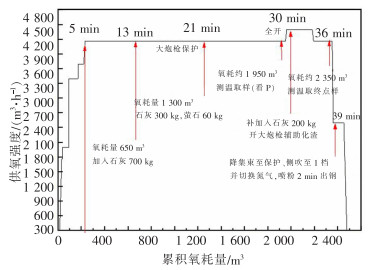

根据优化好的炉料结构及供氧强度参数,科学调整电转炉供氧[14]、造渣制度[15],以达到保护氧枪、减缓炉衬侵蚀、稳定冶炼操作、加快熔池内反应、减少流渣带走热量、减轻钢水过氧化、提高钢水收得率的目的。优化后的供氧、造渣制度如图 1所示。主要优化内容为:规定集束氧枪在进料结束1 min时开低氧(流量为500 m3/h)、3 min时开中氧(流量为1 000 m3/h)、5 min时开高氧(流量为1 400 m3/h);侧吹氧枪1 min时开低氧(流量为300 m3/h)、2 min时开中氧(流量为500 m3/h)、3 min时开高氧(流量为650 m3/h);炉门氧枪(大炮枪)进料结束后以保护档(氧流量为100 m3/h)伸进炉门内,再根据熔池内炉渣情况调高氧枪流量(高氧流量为400 m3/h)进行化渣。

|

| 图 1 优化后的供氧、造渣制度 |

加强现场生产协调管理[16],使电转炉冶炼周期与连铸拉速相匹配,严禁通过初炼炉提高放钢温度或降低连铸拉速等方法调节生产,以牺牲钢水质量为代价缓解生产压力,现场调度要做到科学、紧凑、精确。

严把进厂废钢及原辅材料质量关,保证炼钢用材料各项成分达到要求。不达标的原材料入炉后会影响冶炼节奏,造成热量流失,进而影响钢水质量。提高原辅材料的质量,可有效降低钢水过氧化、提高钢水质量。

引进电转炉炼钢过程控制软件[17],可提高工作效率,激发工人生产积极性,减少因操作失误引起的钢水过氧化。

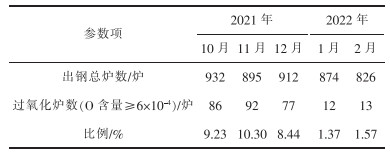

4 优化成效 4.1 钢水过氧化比例降低电转炉出钢前定氧统计数据如表 4所列。由表 4可以看出,过氧化炉数占该月总出钢炉数的比例显著降低:月平均出钢总炉数中过氧化钢水所占比例由9.32%降至1.47%。

|

|

表 4 电转炉出钢前定氧数据 |

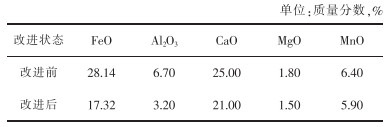

改进后在特钢厂日常冶炼的过程中,随机抽取10炉钢的终渣样,计算出各成分的平均值,与改进前抽取的10炉钢的终渣样对应成分的平均值进行比较,结果如表 5所列。终渣样中FeO含量显著降低,钢水过氧化问题得到明显改善:钢水终渣FeO含量由28.14%降至17.32%。

|

|

表 5 改进前后终渣平均成分对比 |

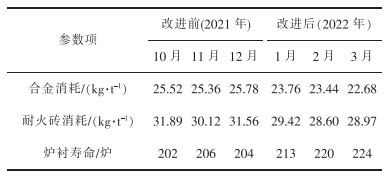

改进前后从合金消耗、耐火砖消耗及炉衬使用寿命三方面进行统计,结果如表 6所列。

|

|

表 6 改进前后原料消耗对比 |

由表 6可以看出,改进后合金消耗、耐火砖消耗明显降低,炉衬使用寿命由平均204炉增加到219炉。每月可节约炼钢成本超过15万元。

5 结论1)新钢特钢厂电转炉钢水过氧化严重的原因主要有:入炉铁水温度偏低,提供的物理热化学热不足,使熔池内反应速度变慢;废钢质量不稳定,对操作影响大;造渣剂物理化学指标不达标,熔池热量损失大;装料制度不完善;现场调度不紧凑,未能实现标准化操作。

2)为改善钢水过氧化现象,提出了相应的改进措施:优化炉料结构,提高供氧强度,改进供氧、造渣制度,严把原辅材料质量关。

3)通过相应的改进措施,电转炉钢水过氧化现象已得到明显改善,月出钢总炉数中过氧化钢水所占比例由9.32%降至1.47%;钢水终渣FeO含量由28.14%降至17.32%;合金及耐火材料消耗明显降低,炉衬使用寿命延长,每月可节约炼钢成本超过15万元;钢水过氧化现象得到改善,铸坯质量得以提高。

| [1] |

亓福川. 现代电炉炼钢技术发展趋势[J]. 山东工业技术, 2018(3): 164. |

| [2] |

戴年建, 韩长仪, 郑涛, 等. 电炉转炉化冶炼工艺生产实践[J]. 河北冶金, 2020(1): 45-48. |

| [3] |

王保峰. 80 t电炉热装铁水技术改造[J]. 中国铸造装备与技术, 2018, 53(6): 44-46. DOI:10.3969/j.issn.1006-9658.2018.06.012 |

| [4] |

边吉明, 袁天祥, 罗伯钢, 等. 首钢京唐降低转炉终点碳氧积控制技术[J]. 中国冶金, 2015, 25(7): 33-36. |

| [5] |

吕长海, 李晶, 吴国平, 等. 转炉生产低碳低磷钢炉衬侵蚀机理研究[J]. 江西冶金, 2019, 39(6): 1-8. |

| [6] |

杨贺, 姜成, 陈彦川. 60 t转炉溅渣护炉技术控制实践[J]. 冶金与材料, 2021, 41(2): 5-6. DOI:10.3969/j.issn.1674-5183.2021.02.004 |

| [7] |

贺婧顺. 钢水"脱氧合金化"配料的预测与优化[J]. 科学与信息化, 2021(22): 66-68. |

| [8] |

李伟坚, 操龙虎, 徐永斌, 等. 电弧炉炼钢成本分析及其竞争力评价[J]. 工业加热, 2020, 49(9): 29-31, 36. |

| [9] |

谭维来, 王彦文, 高希虎. 熔池铁水温度对合金成分的影响及分析[J]. 铁合金, 2020, 51(4): 12-18. |

| [10] |

贾逸卿, 段红梅, 柳群义. 中国废钢资源化利用趋势: 2020—2035年分析预测[J]. 中国矿业, 2021, 30(3): 31-36. |

| [11] |

赵俊学, 屈波樵. 对石灰石在炼钢中应用的几点思考[J]. 鞍钢技术, 2020(4): 1-8. |

| [12] |

武爱萍. 浅谈电炉炉料结构对成本的影响[J]. 中国高新区, 2019(15): 125. |

| [13] |

蒋晓放, 杨文远, 吴亚明, 等. 大型转炉双角度氧枪喷头高供氧强度炼钢[J]. 钢铁, 2021, 56(9): 62-73. |

| [14] |

郭迪先. 渣钢铁电炉炼钢供氧技术优化[J]. 中国战略新兴产业, 2019(2): 118. |

| [15] |

智建国, 吴伟, 高琦, 等. 大型转炉优化造渣工艺提高脱磷的效果[J]. 钢铁, 2020, 55(7): 72-77. |

| [16] |

张桢炜. 浅谈炼钢安全生产管理模式[J]. 江西建材, 2017(9): 281. |

| [17] |

蒋星亮, 敖翔. 自动化炼钢技术的应用与研究[J]. 科技创新与应用, 2021, 11(31): 112-115. |

2023, Vol. 43

2023, Vol. 43