| 废耐火砖的综合利用工艺 |

2. 江西铜业集团公司, 南昌 330096;

3. 南昌大学化学学院, 南昌 330031

2. Jiangxi Copper Corporation. Nanchang 330096, China;

3. College of Chemistry, Nanchang University. Nanchang 330031, China

铜冶炼闪速炉、转炉等炉体检修时取下的残留废耐火砖中富含大量Cu、Au、Ag等有价元素,有价金属资源的综合回收价值非常可观。然而,废耐火砖的主要成分为氧化镁,难以重新投入铜冶金炉内火法直接回收有价金属。针对这类废耐火砖,根据合金颗粒与镁砖的比重差异,采用“手选-跳汰-水力分选箱-摇床”工艺,可以得到含铜量为19.56%的富集物,铜的回收率为50.4% [1];根据浮选药剂处理过的合金颗粒及镁砖在气—液相界面上吸附行为不同的特点,采用浮选法可以得到含铜量为25.29%富集物,铜的回收率达为75.29%,MgO的含量为13.8%[2];以含铜镁砖为原料,通过破碎和浮选工艺得到原矿和浮选矿,采用卡尔多炉进行回用,可实现高镁铜精矿较好的回收[3];重选浮选联用法能够进一步脱除废耐火砖中的氧化镁及其它脉石,可得到铜含量为28.32%的铜富集物,铜的回收率达到85.26%[4]。采用重选、浮选或是重选浮选联用工艺处理废耐火砖,都存在铜富集物中镁含量偏高(>5%)以及铜回收率偏低(<90%)的问题。奚英洲等开展了纯硫酸分步浸出废镁砖中氧化镁的研究,该方法具有氧化镁浸出率和有价金属回收率高的特点[5-6]。但是,本方法采用的是工业纯硫酸,同时废耐火砖中氧化镁的含量高,存在纯硫酸使用量大,处理成本高的问题;另外对含有As、Cr、Pb等的废水处理的问题没有进行研究。

针对上述工艺存在的问题,本文研究提出一种“废酸脱镁-铁屑沉铜-废液净化”的含铜废耐火砖综合利用工艺,可实现有价资源回收和废酸利用。本文详细的研究了废酸脱镁、铁屑沉铜、沉铜后液净化的最佳工艺参数,在最佳工艺条件下,废耐火砖中镁的平均浸出率达到98.1%,经“废酸脱镁-铁屑沉铜”联合工序处理后得到含铜富集物达到行业标准(YS/T 318-2007)要求,且铜平均含量达到32.79%,铜的回收率为99.5%。该工艺解决了重选、浮选和重选浮选联用法MgO脱除率和有价金属的回收率低的问题,也解决了纯硫酸分步浸出法中硫酸耗量大的问题,即实现了废硫酸液资源循环利用,也减少了原本废硫酸液中和净化用碱的量,有利于实现了有价金属资源利用的目标。

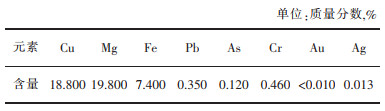

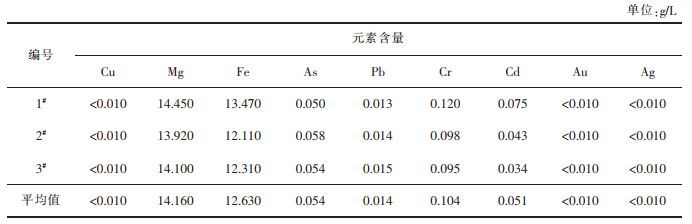

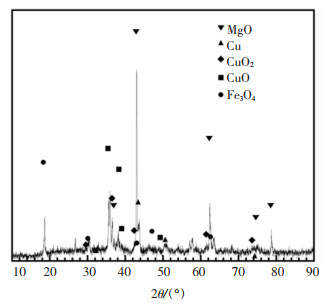

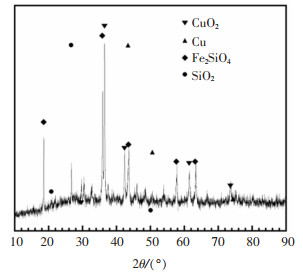

1 实验 1.1 原料以某企业含铜废耐火砖为原料,表 1为含该铜废耐火砖的ICP检测分析结果,其主要成分为Cu: 18.8 %、Mg: 19.8 %、Fe: 7.4%,还含有一定量的Au、Ag贵元素。图 1为废耐火砖的XRD分析图谱,结果显示该废耐火砖中的铜主要是CuO,少部分是Cu2O和单质Cu,镁和铁主要是MgO、Fe3O4和Fe2SiO4。

|

|

表 1 废耐火砖的化学成分 |

|

| 图 1 废耐火砖的XRD图谱 |

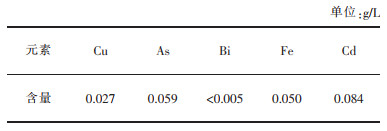

表 2为经Na2S预处理后的废硫酸液化学成分的检测结果,废酸液中酸的浓度以硫酸计为60~130 g/L之间。

|

|

表 2 废硫酸液的化学成分 |

电感耦合等离子光谱分析仪(ICP-OES),X射线衍射光谱仪(XRD),实验室用烘箱,电动搅拌机,恒温水浴锅,真空泵等。

1.3 试验方法以含铜废耐火砖原料,先采用酸浸脱镁工艺,利用残酸酸浸脱除废耐火砖中氧化镁;而后采用金属置换法,在含铜浸出液中按比例加入废铁屑,控制搅拌机的转速为130 r/min,常温下反应60 min,反应结束后对渣相和液相分别进行化学成分检测;最后,采用Ca(OH)2中和铜置换后液,用ICP分析净化后废液各重金属化学含量。

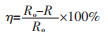

根据浸出渣成分计算Cu、Mg、Fe的浸出率,计算公式如式(1)所列:

|

(1) |

式中,η为浸出率(%);Ro为原料中元素的含量(g);R为浸出渣中元素的含量(g)。

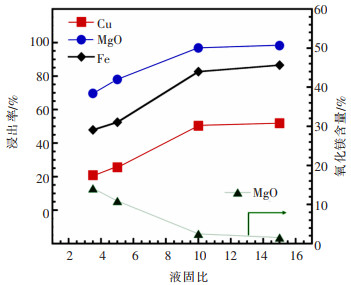

2 结果与讨论 2.1 液固比影响控制废耐火砖粒径为150 um,初始废硫酸浓度为155 g/L,常温下搅拌反应3.0 h,研究液固比与浸出率的关系。采用ICP对浸出渣的化学成分进行检测,根据计算公式(1)分别计算废耐火砖中Cu、Mg、Fe的浸出率。图 2为液固比和Cu、Mg、Fe浸出率,结果表明期随着液固比的增大Cu、Mg、Fe的浸出率也随着增加,当液固比达到10:1后便趋于稳定。当液固比为15:1时,镁的浸出率达到98.2%,浸出渣中MgO的含量为0.98%达到了铜精矿标准(YS/T 318-2007)MgO含量低于5%的要求。当液固比小于15:1时,固液分离困难,分析主要原因是液相中Fe3+的浓度相对会高,容易生成难过滤的Fe(OH)3胶体[7]。因此,综合考虑生产实际,优选液固比为15:1。

|

| 图 2 不同液固比和浸出率的关系 |

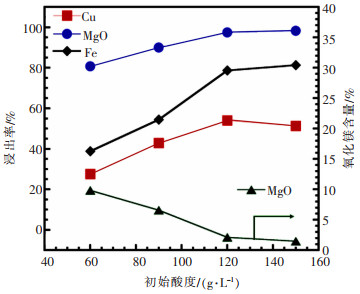

控制废耐火砖粒径为150 um,初始液固比为15:1,常温下搅拌反应3.0 h,研究初始酸度与浸出率的关系。图 3显示当初始酸度达为150 g/L时,氧化镁的浸出率为98.3%。由于企业废酸中硫酸浓度在60~130 g/L范围之间,要达到150 g/L的初始酸度需要外添加硫酸,并且反应完终点酸度较高(60.4 g/L)。而初始酸度为120 g/L时,氧化镁的浸出率为98.0%,终点酸度为20.1 g/L。在保证氧化镁脱除率的前提下,应充分利用残酸。因此,优选初始酸度为120 g/L。

|

| 图 3 初始酸度与浸出率关系 |

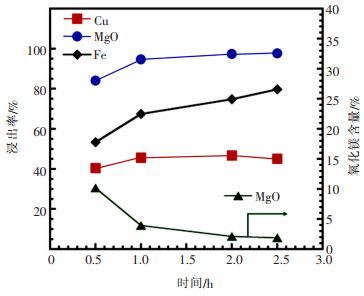

常温下,控制废耐火砖粒径为150 um,液固比为15:1、初始硫酸浓度为120 g/L,研究不同浸出时间与浸出率关系。图 4表明Cu、Mg、Fe的浸出率随着浸出时间的增加而逐渐加大,而该趋势在3.0 h后便趋于稳定,此时镁的浸出率为98.4%。因此,优选反应时间为3.0 h。

|

| 图 4 反应时间与浸出率的关系 |

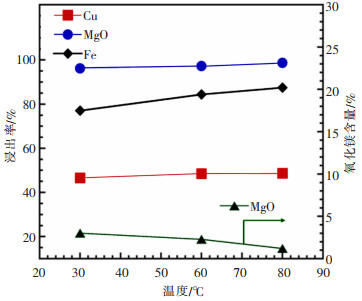

控制废耐火砖粒径为150 um,液固比为15:1、初始硫酸浓度为120 g/L,反应时间为3.0 h,研究不同反应温度和浸出率的关系。图 5中结果显示液固比为15:1、初始酸度为120 g/L,反应时间为3.0h的条件下,Cu、Mg、Fe的浸出率受温度影响变化不大,常温下镁的浸出率就高达98.2%。因此,浸出反应无需外加热,常温反应就能达到理想的浸出效果。

|

| 图 5 反应温度与浸出率的关系 |

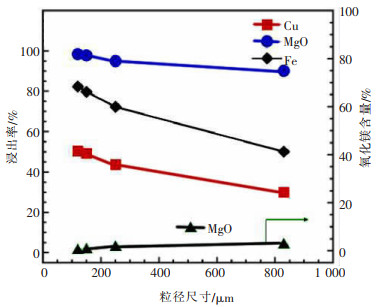

常温下,控制液固比为15:1、初始硫酸浓度为120 g/L,反应时间为3.0 h的条件下,研究不同废耐火砖粒径与浸出率的关系。图 7表明,Cu、Mg、Fe的浸出率伴随着废耐火砖颗粒尺寸的减少而增加,125um条件下镁的浸出率可达到了98.2%,且反应后的渣液过滤分离容易。因此,优选废耐火砖粒径尺寸为125um。

|

| 图 6 粒径尺寸与浸出率的关系 |

基于上述研究结果,含铜废耐火砖的最佳废酸脱镁工艺条件为常温反应、废硫酸酸度为120 g/L、废耐火砖粒径为125 um、液固比15.0:1、酸浸反应时间3.0 h。

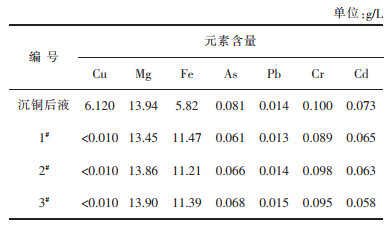

2.6 铁粉沉铜由于废耐火砖长时间的堆放部分铜会被氧化,酸浸脱镁的过程中被浸入液相,这部分铜需要进行回收。从含铜、砷的废酸液中回收铜、砷等重金属有多种方法,主要包括硫化物沉淀法、铁氧体法、絮凝沉淀法、中和沉淀法等 [8-12],但这些方法存在沉淀渣量大,且生成的沉淀物易造成二次污染的问题。本实验浸出液中砷的含量低,为铁屑置换铜离子成为了可能[13]。采用铁屑置换铜离子,是一种简单高效的回收铜的方法[14-15]。取含铜浸出液为原料,开展三组重复性试验。废铁屑加入量为理论量的120%,常温下反应60 min,反应结束后,分别对1#、2#和3#号沉铜液进行化学成分检测。表 3为废铁屑置换铜离子后的沉铜液的化验结果。三组实验液相中的Cu含量都小于10 mg/L,铁浓度由初始的5.82 g/L提高至11 g/L以上,溶液中Mg、As、Pb、Cr、Cd等元素浓度基本不发生变化。

|

|

表 3 沉铜液的化学成分 |

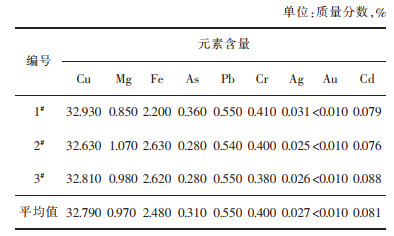

在废酸脱镁和铁粉沉铜最佳工艺条件下,将废酸脱镁和铁粉沉铜工艺合二为一,即在酸浸反应结束后直接加入废铁屑沉铜进行三组重复性验证实验。三组实验的浸出渣和浸出液的化学成分结果见表 4和表 5。通过酸碱滴定的方法检测液相中酸的浓度,酸度由初始的120 g/L降低至终点酸度18.6 g/L。结果分析显示,采用“废酸脱镁—铁屑沉铜工艺”能够有效脱除废耐火砖中的MgO,同时富集Cu、Au、Ag等有价元素。

|

|

表 4 浸出渣的主要化学成分 |

|

|

表 5 浸出液的化学成分 |

图 7为条件优化试验浸出渣的XRD图谱,结果说明浸出渣中主要含有Cu2O、Cu、Fe2SiO4和SiO2。相比于原料废耐火砖的XRD图谱(图 1),经过酸浸脱镁后浸出渣中MgO、CuO和Fe3O4的特征衍射峰完全消失,说明酸浸的过程中MgO、CuO和Fe3O4被酸浸出脱除。浸出渣中含有大量Cu2O,主要是被铁粉置换出的铜粉颗粒细小、比表面积大,在烘干制样过程中容易被氧化成Cu2O。结果表明,“废酸脱镁-铁屑沉铜-废液净化”工艺能够有效脱除含铜废耐火砖中氧化镁,Cu、Au、Ag的富集物达到铜精矿行业标准要求,同时废酸资源也实现充分利用。

|

| 图 7 浸出渣的XRD图谱 |

因为生石灰价廉易得,而且能与Cu、As、Pb等反应生成难溶化合物,所以石灰沉淀法是废水处理中最普遍的处理方法[15]。目前铜冶炼烟气净化过程中产出的废酸液主要采用石灰沉淀法处理 [16-17],由于废酸中的可溶砷酸盐含量高难以深度脱除,As含量会出现达不到工业废水排放标准的情况出现。因此,企业基本都会添加一定量的硫酸聚铁、硫酸亚铁等铁盐进行处理,利用废水中砷酸盐能被氢氧化铁吸附共沉淀,形成化学性质更加稳定、溶度积更小的砷酸铁盐的特点,实现废酸液中As的深度脱除[18]。

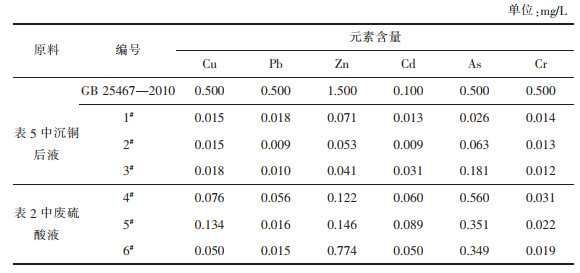

以表 5中沉铜后液和未处理的表 2废硫酸液为研究对象分别进行3组重复性实验,对比研究两种废液中重金属的脱除效果。每组实验取液样2 L,都不外加可溶铁盐,控制Ca(OH)2粉加入量使溶液的PH维持在8.0,常温曝气反应1 h,其中1#、2#和3#号对应沉铜后液,4#、5#和6#对应废硫酸液。表 6为六组试验反应后上清液的分析化验结果,结果显示4#、5#和6#号净化液各重金属含量都偏高,且4#样As含量超出了废酸排放标准;而1#、2#和3#净化液的各重金属都达到了国家工业污染物排放标准(GB24567-2010)。由于废耐火砖在酸浸工艺过程中,铜精矿中的Fe3O4被硫酸浸出生成FeSO4和Fe2(SO4)3进入液相,沉铜工艺过程中铁屑置换铜离子也会生成FeSO4,这些硫酸铁盐提高了石灰沉淀法净化废酸液的效果。因此,处理废耐火砖的废酸液不仅残酸得到了充分利用,而且引入的含铁硫酸盐有利于废酸液中As的净化脱除。

|

|

表 6 净化液的化学成分 |

(1) 针对铜冶金炉体含铜镁质废耐火砖成分特点,本文提出了“废酸脱镁-铁屑沉铜-废液净化”的含铜废耐火砖综合利用工艺,可实现废耐火砖中有价金属资源的综合利用;

(2) 研究结果表明采用“废酸脱镁”处理含铜废耐火砖的最佳工艺条件为,常温反应、废硫酸酸度为120 g/L、废耐火砖粒径为125 um、液固比15.0:1、酸浸反应时间3.0 h,最佳工艺条件下废耐火砖中MgO平均浸出率可以达到98.1%;

(3) 从技术产业化应用角度出发,本文创新性提出将废酸脱镁和铁粉沉铜工艺合二为一,可极大的简化工艺流程和设备投入,并且铜总的平均回收率可以达到99.5%,贵金属Au、Ag进一步富集,渣相富集物中铜平均含量为32.79%,MgO平均含量为0.97 %,达到铜精矿行业标准要求可直接作为铜冶炼原料使用;

(4) 采用废硫酸液处理废耐火砖,既节约用酸成本,又可以充分利用废酸中残酸,还可以节约原本残酸中和用的碱量,结果显示废硫酸浓度可由初始120 g/L平均降低至18.6 g/L;采用金属置换法回收液相铜,该工艺引入的含铁硫酸盐有利于废酸液中As、Cr、Pb等重金属离子的净化脱除,各工艺技术之间实现耦合互补,有利于实现经济效益最大化。

| [1] |

蔡晋强. 含铜废镁砖综合利用研究[J]. 无机盐工业, 1984, 16(5): 34-38. |

| [2] |

胡朝新, 贺云霞. 铜转炉废砖的综合利用[J]. 有色金属(冶炼部分), 1983(2): 11-13. |

| [3] |

刘远东. 含铜镁砖回用工业试验研究[J]. 铜业工程, 2020(4): 60-62, 75. DOI:10.3969/j.issn.1009-3842.2020.04.015 |

| [4] |

张锦林. 从金银转炉废镁砖中回收金银的选矿新工艺研究[J]. 矿山机械, 2015, 43(12): 117-121. |

| [5] |

奚英洲, 高良宾, 姜恒, 等. 铜冶炼炉炉衬废镁砖硫酸脱镁试验研究[J]. 中国有色冶金, 2008, 37(4): 60-62. DOI:10.3969/j.issn.1672-6103.2008.04.015 |

| [6] |

张力,龙德录,李沛新. 废镁砖中金银富集工艺研究[J]. 稀有金属, 2000, 24(1): 33-35. DOI:10.3969/j.issn.0258-7076.2000.01.008 |

| [7] |

周雄. 固、液聚合硫酸铁的制备及应用[J]. 胶体与聚合物, 2008, 26(3): 24, 37. |

| [8] |

郑雅杰, 张胜华, 龚昶. 含砷污酸资源化回收铜和砷的新工艺[J]. 中国有色金属学报, 2013, 23(10): 2985-2992. |

| [9] |

PENG Y L, ZHENG Y J, ZHOU W K, et al. Separation and recovery of Cu and As during purification of copper electrolyte[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(9): 2268-2273. DOI:10.1016/S1003-6326(11)61459-3 |

| [10] |

许根福. 处理高砷浓度工业废水的化学沉淀法[J]. 湿法冶金, 2009, 28(1): 12-17. DOI:10.3969/j.issn.1009-2617.2009.01.002 |

| [11] |

ITAKURA T, SASAI R, ITOH H. Arsenic recovery from water containing arsenite and arsenate ions by hydrothermal mineralization[J]. Journal of Hazardous Materials, 2007, 146(1/2): 328-333. |

| [12] |

吴兆清, 陈燎原, 许国强, 等. 石灰-铁盐法处理硫酸厂高砷废水的研究与应用[J]. 矿冶, 2003, 12(1): 79-81. |

| [13] |

仇勇海, 唐仁衡, 陈白珍. 砷化氢析出电势的探讨[J]. 中国有色金属学报, 2000, 10(1): 101-104. |

| [14] |

马兰, 段莉萍, 郝丽萍, 等. 置换法处理含铜废液的研究[J]. 兵器材料科学与工程, 2014, 37(6): 43-45. |

| [15] |

黄捷, 王强胜, 李建芬. 铁置换法处理含铜废水的实验研究[J]. 化学工程师, 2015, 29(9): 36-38. |

| [16] |

黄自力, 刘缘缘, 陶青英, 等. 石灰沉淀法除砷的影响因素[J]. 环境工程学报, 2012, 6(3): 734-738. |

| [17] |

廖祥文. 含砷工业废水处理技术现状及展望[J]. 矿产综合利用, 2006(4): 27-30. |

| [18] |

郭莉, 崔洁, 陈东, 等. 低浓度含砷污酸处理工艺的比较研究[J]. 环境工程学报, 2013, 7(3): 1005-1009. |

2021, Vol. 41

2021, Vol. 41