| 倾动炉精炼废杂铜工艺 |

废杂铜的回收与利用具有重要意义, 它扩大了铜金属资源, 降低生产成本, 减少环境污染, 增加社会效益, 所以早已为各工业发达国家所重视。近年来, 国外再生铜金属的生产发展很快, 其原因是把开发和利用再生有色金属资源视为国家的重大发展战略和国策。我国的废杂铜精炼技术与世界发达国家存在一定的差距, 主要表现在精炼设备落后, 机械化、自动化程度低, 环境污染严重, 因此寻求一种先进的精炼设备和工艺显得非常重要。

2 常用的3种精炼炉常用的3种精炼炉是:固定式反射炉; 回转式精炼炉; 倾动式精炼炉。它们用于精炼时原理和精炼过程基本相同, 但各自有其优缺点。

2.1 固定式反射炉固定式反射炉是一种传统的火法精炼设备, 具有结构简单, 造价低, 原料适应性强, 容易操作等优点。但该炉子热效率低, 炉门的密闭性差, 操作环境恶劣, 工人劳动强度大, 氧化还原要人工持管, 人工扒渣; 且加料时间长, 熔化速度慢, 是一种较落后的生产设备。国内目前大多数铜火法精炼工厂仍采用该方法精炼粗铜和废杂铜。

2.2 回转式精炼炉回转式精炼炉于80年代在我国开始应用, 它散热损失少, 密闭性强, 操作环境和机械化程度都比固定式反射炉要好, 但它较适应处理含铜品位较高的熔融粗铜, 固体炉料不超过25%。所以不宜用于专门处理固体废杂铜。

2.3 倾动式精炼炉倾动式精炼炉是本世纪60年代由瑞士麦尔兹公司开发的, 它是依照钢铁工业应用的倾动式平炉, 结合有色金属冶炼的特殊工艺要求开发成功的, 其冶金过程和原理与固定式反射炉基本相同, 均要经历加料、熔化、氧化、还原和浇铸几个阶段, 该炉子的主要优点:

(1) 对原料的适应性好, 既可处理固态炉料, 又可处理液态炉料。

(2) 加料方便, 布料均匀, 熔化速度快。

(3) 由于炉膛结构合理, 炉体可倾动摇摆, 因此传热效果好, 热的利用率高, 节省燃料。

(4) 机械化程度高, 氧化用的压缩空气和还原气体是通过同一风管插入炉内, 靠阀门进行切换, 不需人工持管。

(5) 氧化期炉子向氧化风管侧倾转15°左右, 即可将风管浸入需要的熔体深度, 有利于氧化风在铜液内的扩散, 氧化程度高。

(6) 可使用气体还原剂, 还原剂利用率高, 基本解决了固定式反射炉使用重油作还原剂产生的黑烟污染问题。

(7) 出铜作业与浇铸机配套灵活, 遇浇铸故障时炉子可迅速回转到安全位置, 避免了反射炉可能出现“跑铜”事故。

(8) 炉子寿命长, 维修方便, 提高了炉子作业率。

倾动式精炼炉有上述显著的优点, 所以越来越受到人们的重视, 它综合了固定式反射炉和回转式精炼炉的优点, 是处理废杂铜的理想炉型, 迄今国外已有10余家工厂采用该炉进行废杂铜的精炼, 它的缺点是由于炉子的特殊结构, 所用的金属材料消耗较大。

3 倾动炉主要构成倾动炉和固定式精炼炉比较, 主要不同就是其整台炉子支承于两端的托滚上, 由摇杆推动炉子的倾动, 摇杆推动由两个液压油缸完成。

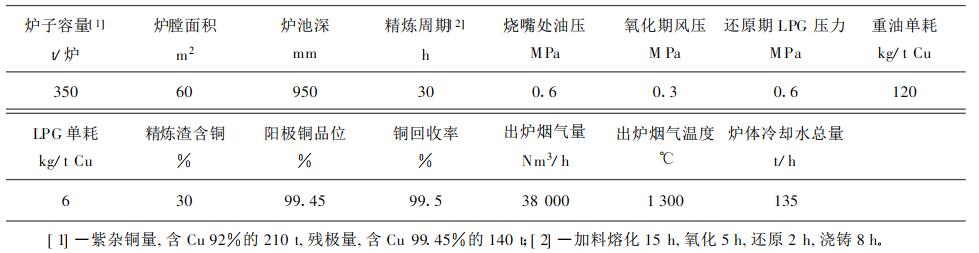

3.1 炉体炉体由金属构架、耐火材料组成。炉膛截面形状类似固定式反射炉, 由炉顶、炉墙和炉底组成并分为熔池区和气流区, 前墙设有2个加料口和1个排渣口, 后墙设有1个浇铸口和4组氧化还原插管, 端墙设有重油烧嘴, 另一端墙设有排烟口, 排烟口中心线处于炉子的倾动中心。350 t倾动式精炼炉结构示意见图 1。

|

| 1-炉顶; 2-重油烧嘴; 3-钢结构; 4-支承装置; 5-液压缸; 6-出铜口; 7-氧化还原管; 8-排烟口; 9-倒渣口; 10-进料口 图 1 350 t倾动式精炼炉结构 |

倾动炉的支承装置有托辊式和鞍座式两种。托辊式支承结构与一般的回转炉支承结构相同, 在炉子的两端各设一对较大直径的托辊, 托辊间距视炉子的长度而定, 炉体辊圈支于托辊上并通过倾动装置使炉体倾动。托辊式支承只适用于小容量的炉子, 对于大容量的炉子(200 t以上)采用鞍座式支承, 弧形鞍座由多个直径较小的滚筒组成, 炉体弧形滚圈支于弧形滚筒组上, 依靠倾动装置使炉体倾动。

3.3 倾动装置炉子驱动由摇杆构件和两个液压油缸完成, 炉体的倾动力分布在摇杆上, 由摇杆支配炉体, 摇杆构件由两个底部件组成并与基础固定, 托辊架和摇杆的上面部件与炉体焊接。油缸安装在基础上, 定位炉子的方向。倾转速度有两种, 可以在规定的范围内选择, 氧化还原和倒渣时使用快速挡, 浇铸出铜时使用慢速挡。

4 倾动炉精炼工艺流程 4.1 处理炉料的性质倾动式精炼炉主要用于处理紫杂铜、电解残极、次粗铜、废纯铜等固体含铜物料, 也可以处理液态粗铜, 这些炉料的含铜品位一般应大于90%, 对于含铜品位较低的废杂铜, 则需通过鼓风炉熔炼, 再经转炉吹炼后方可进入倾动炉精炼。

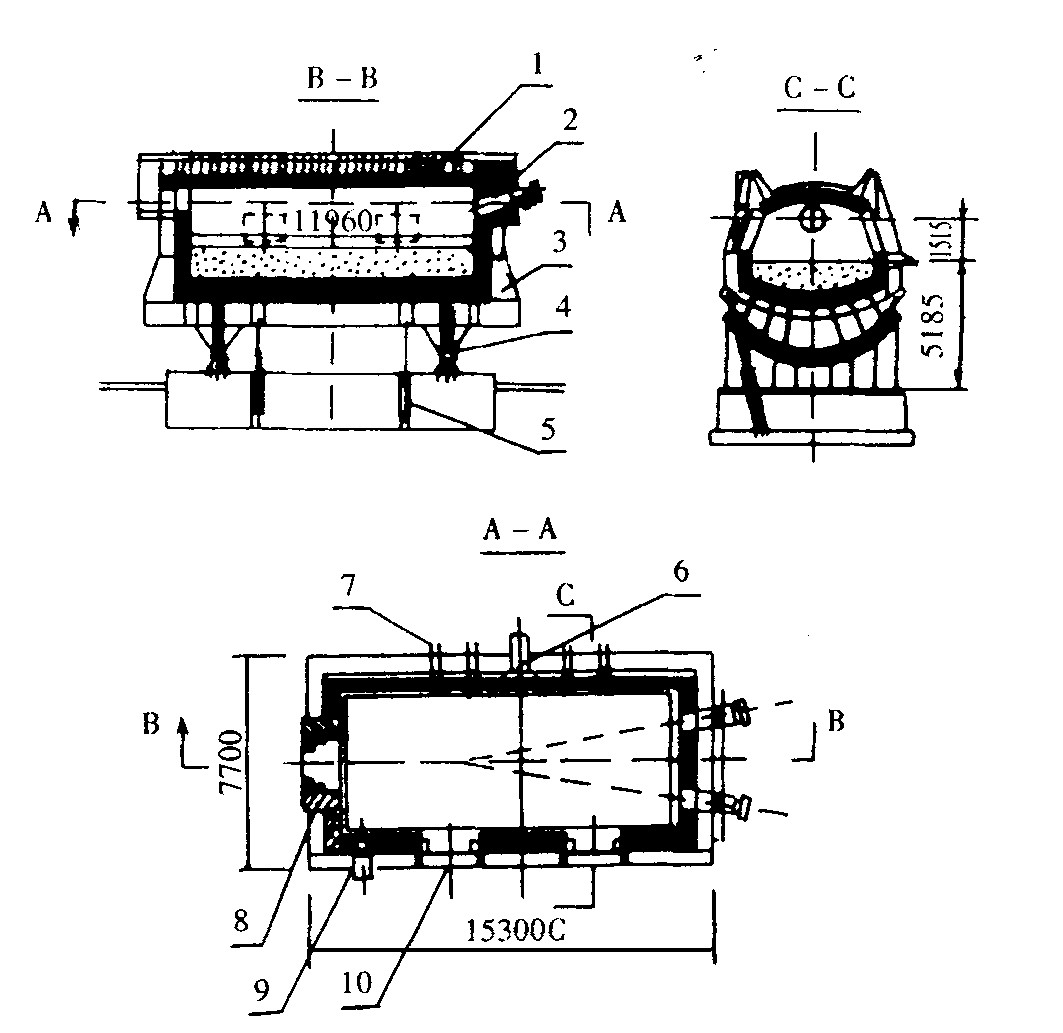

4.2 生产工艺生产工艺流程见图 2。

|

| 图 2 工艺流程 |

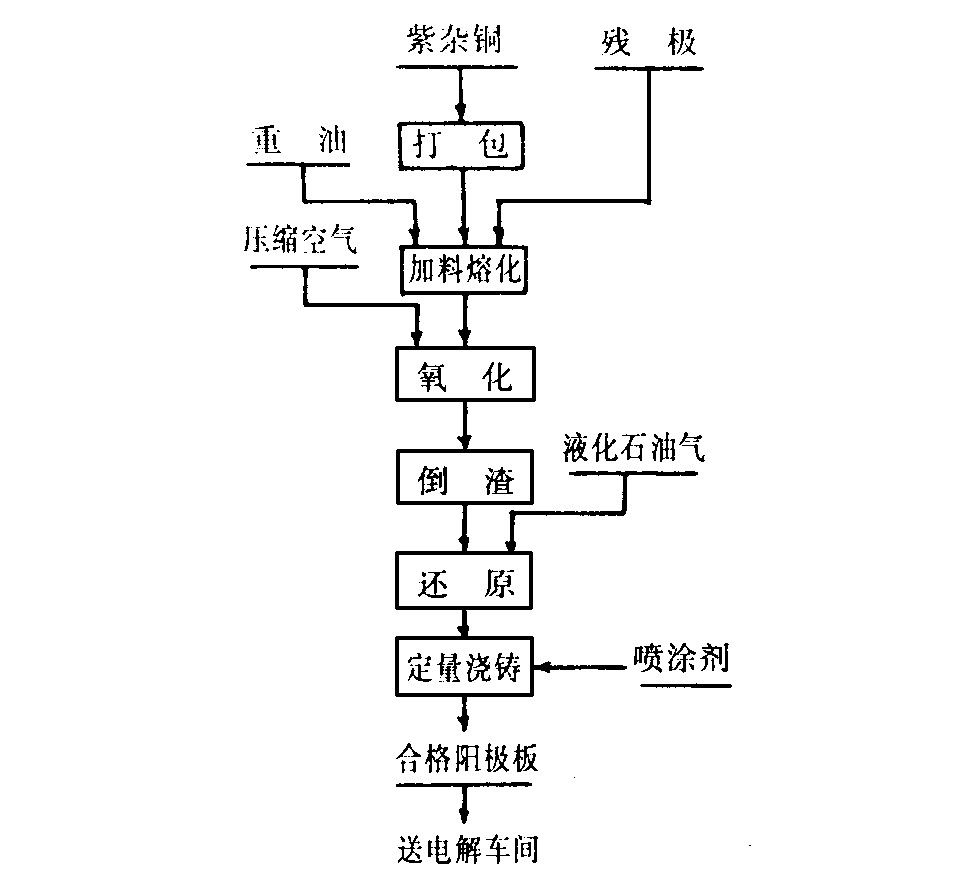

德国MAERZ公司为某厂提供的350 t倾动式精炼炉设计指标见表 1。

|

|

表 1 350 t倾动炉主要技术参数 |

倾动炉精炼工艺过程与固定式反射炉、回转式精炼炉基本相同, 都要经历加料熔化、氧化还原、出渣和浇铸过程, 但它在工艺和操作方面又有以下特点:

5.1 加料熔化过程倾动炉在加料熔化期, 炉子处于水平状态, 用专用的地面式加料机或桥式加料机将料分批加入炉内, 进料时炉膛温度不低于1 300 ℃, 加料及熔化时间由加料机的能力和炉子大小决定。加料的原则是:首先从靠近重油烧嘴口的炉门进一些松散的小块料, 加入的物料在炉内形成一定的坡度, 靠近重油烧嘴一端物料低些。这样更有利于物料的吸热与熔化。熔融的铜料在炉内通过炉体的倾动起到热导体的作用, 加速了固体炉料的熔化, 从而缩短了熔化期的时间, 降低了燃耗。在熔化期根据物料的杂质成分可加入造渣熔剂。

5.2 氧化还原系统350 t炉子有4组氧化还原风眼, 每组2根, 每炉作业时仅使用每组中的1根, 固定于浇铸侧的炉墙上, 当炉子在正常位置时风眼位于熔体液面上, 氧化还原过程进行时, 炉子倾转到15°, 风眼位置约在熔体液面下500 mm处。在浇涛过程中靠控制炉子的倾料角度, 保证风眼位置始终位于熔体液面上, 这样风眼不会被铜水堵掉。氧化时用无水和无油的压缩空气, 并要求显示压力和数量。氧化结束后靠阀门切换, 送入LPG气体进行还原作业。其余时间氧化还原风管是关闭的, 并用空气冷却。氧化还原风管为不锈钢制, 伸出炉体内壁约20 mm。

5.3 出渣和浇铸过程出渣口和进料炉门在同一侧, 靠近排烟口, 出渣时炉子倾转的最大角度为10°, 倾动炉的浇铸过程与回转式阳极炉相似, 靠炉体的转动将铜水倒出, 铜水经溜槽连续流入中间包, 中间包的铜水再通过浇铸包进行定量浇铸。浇铸时炉子倾转的最大角度为28.5°, 此时炉内的铜水基本可以全部倒完。当炉子排空时炉子回到正常位置, 又开始下一个新炉期作业。

5.4 燃烧系统燃烧系统由2个重油燃烧喷嘴, 位于炉子的一端, 每个烧嘴的能力是200~1 000 kg/h, 调节范围是1:5, 采用蒸汽雾化, 雾化压力最小是600 kPa。烧嘴处油压600 kPa, 在每个烧嘴下部的炉墙上配有一根氧气管, 根据处理物料的性质, 难熔物料在熔化时可采用富氧空气燃烧, 使火焰下部温度更高, 炉顶不至于过热, 延长其耐火材料的寿命。燃烧风机悬挂在炉子框架的下面, 风机和风管与炉子一起倾转。在开炉初期用轻柴油将炉体预热至600 ℃~700 ℃。烧嘴带有自动点火装置, 使用液化石油气点火。

5.5 排烟系统烟气出口位于炉子重油燃烧喷嘴的另一端, 烟气经过二次燃烧室使烟气中的炭黑完全燃烧后, 经废热锅炉或喷雾冷却器降温, 再经布袋收尘后由风机排空。二次燃烧室与倾动炉接口处留有一点缝隙, 可漏入空气使炭黑完全燃烧, 二次燃烧室的另一作用是烟气带出的炉渣在此沉降。

5.6 控制系统炉子控制系统包括自动系统和显像系统。自动系统有控制整个炉子装置的功能, 包括氧化还原气体的自动切换, 事故停止功能, 炉内压力与排烟风机的调节功能。显像系统安装在中央控制室, 所有需控制的参数均在显像系统显示和输入, 显像系统包括带键盘的计算机、监视器、鼠标和接口。炉子现场还有2台控制盘, 对炉子进行现场启动和控制。炉子配有燃烧系统所需的检测和控制装置、精炼装置、液压装置、温度和压力检测装置。

6 结语我国目前尚无一家用倾动炉精炼废杂铜的工厂, 大都采用固定式反射炉处理固体废杂铜, 生产落后, 劳动强度大, 许多工厂仍采用重油作还原剂, 黑烟污染严重, 要改变这一落后的现象, 必须寻找一种先进可靠的新炉型。根据国外10余家工厂采用倾动炉精炼废杂铜的实践, 倾动炉是一种较先进的炉型, 如果能尽早的掌握并运用它, 对我国废杂铜火法精炼技术的发展有重要意义。

2001, Vol. 21

2001, Vol. 21