| 镍钴杂料生产三元前驱体NiCoMn工艺流程 |

目前商用锂离子动力电池正极材料主要有磷酸铁锂(LFP)和以三元前驱体(NCM、NCA)为前段原料的镍钴锰酸锂、镍钴铝酸锂。三元材料锂电池具有电压高、能量密度高、耐低温、循环性能稳定等优势[1-2],其性能主要取决于电池正极材料,正极材料的性能又取决于三元前驱体的质量好坏。因此,严格控制三元前驱体生产流程、生产过程和生产环境等各阶段才能提高电池性能[3]。

NCM是三元电池最重要的前驱体材料,目前较为成熟的NCM三元前驱体生产工艺流程中,需要消耗一定量辅助药剂,包括硫酸、盐酸、氨水、沉淀剂、萃取剂、溶剂油等。尽管众多企业已尽力控制药剂消耗量,但因客观化学反应和高质量产品的管控费用要求,技术改进措施并没有明显提升利润。镍、钴低品位杂料中镍钴计价系数较低,若能将其用作制备NCM前驱体的原材料,会降低原料成本,提升企业利润。

本文主要介绍利用低品位镍钴杂料制备NCM三元前驱体的工艺流程和技术装备,以期为相关企业提供参考。

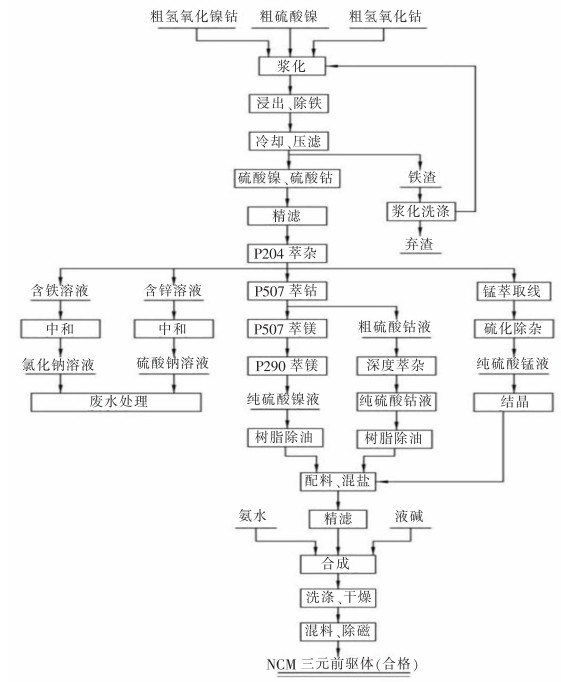

1 工艺流程镍钴杂料生产NCM三元前驱体的主要工艺流程如图 1所示。

|

| 图 1 镍钴杂料生产NCM三元前驱体的主要工艺流程 |

根据NCM三元前驱体产品种类(如811、523)中镍、钴、锰杂质含量,将氢氧化镍钴富集物、粗硫酸镍、粗氢氧化钴等镍钴料按照一定比例混合调浆、加硫酸和还原剂浸出,浸出过程控制pH=2~2.5,浸出时间约为1.5~2 h[4]。浸出结束后加入一定量氧化剂(如H2O2、压缩空气)和一定比例的氧化钙,使Fe2+被氧化成Fe3+,生成Fe(OH)3沉淀,除铁过程需控制pH=3~3.5。

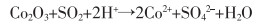

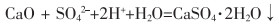

浸出溶解的主要化学反应见式(1)—式(3):

|

(1) |

|

(2) |

|

(3) |

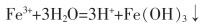

原料中的其他主要元素为Cu、Fe、Mg、Mn,化学反应式可用式(4)表示。

|

(4) |

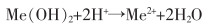

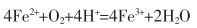

除铁的主要化学反应如式(5)—式(7)所列。

|

(5) |

|

(6) |

|

(7) |

其中,Cu、Mg、Mn也会产生少量氢氧化物沉淀。

双氧水除铁效率高、添加方式简单,但其价格昂贵、储存条件苛刻,对车间防火及消防要求更高,因此,生产中一般采用压缩空气作为氧化剂。近年来也有研究采用低浓度二氧化硫(空气中)作为氧化剂[5-6]。

1.2 冷却、压滤、精滤中和除铁后,浆液应进行缓冷(盘管水冷),将温度降至约50~60 ℃。浆液采用两段过滤—粗滤和精滤以保证滤液纯净度,有利于减少后序萃取工序三相污染物的生成;为提高镍钴回收率,滤渣一般采用两段逆流洗涤,二次洗渣水用作一次洗渣前液,一次洗渣水直接返回浸出槽内,除铁过滤后溶液中Fe含量小于0.01 g/L。

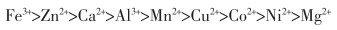

1.3 萃取净化 1.3.1 P204萃取精滤后硫酸镍和硫酸钴溶液须进行P204萃取除杂。根据P204萃取金属的萃取率与溶液平衡pH值的关系,溶液中离子被萃取先后顺序为[7]:

|

Cu2+、Zn2+、Al3+、Mn2+、Fe3+等去除率达98%以上;P204萃取体系下Co与Ni的分离系数较低,P204对Mg的萃取能力较弱,因此,萃余液仍需经P507、N290进一步萃取提纯钴、镍及去除镁离子。

1.3.2 P507萃钴、预萃镁P204萃余液被用作P507萃取料液。P507萃取分萃钴、预萃镁两个阶段[8]。皂化控制溶液pH值即可先实现Ni、Co分离,Co进入有机相,硫酸反萃得到高纯CoSO4溶液,Mg、Ni继续留在水相;萃钴后萃余液皂化调整pH值继续预萃镁,Mg2+浓度低于1 g/L时再用N290继续萃取镁,可减少N290的消耗。

1.3.3 N290萃取P507预萃镁的萃余液作为N290萃取料液,继续进行Ni、Mg分离,将Mg2+萃入有机相中,使萃余液硫酸镍中Mg2+含量低于0.01 g/L。

经过萃取除杂,硫酸钴、硫酸镍溶液中金属杂质去除率可达99.9%。但因溶液中会带入少量溶剂油和萃取剂,为满足后序“合成”工序中的产品质量,需对溶液进行除油。

1.4 除油对硫酸镍、硫酸钴溶液一般采用三段除油法:隔油槽+树脂/纤维/气浮超声+活性炭吸附。隔油槽一般为矩形PVC槽,内部形式多样化,可填充聚乙烯空心小球以提高除油率,基本原则是保证澄清分离时,经过隔油后含油量约为0.02~0.03 g/L;树脂、纤维、气浮超声作为二次除油的3种常用方式,一般可除油至约0.01 g/L;活性炭除油可继续降低溶液含油量直至低于0.003 g/L,吸附后的活性炭经洗涤后镍、钴含量小于0.1%。活性炭操作区应设置收尘装置,避免扬尘污染操作环境。

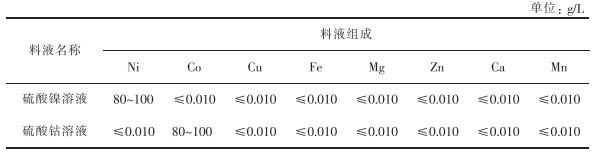

高纯硫酸镍、钴溶液的成分如表 1所列。

|

|

表 1 高纯硫酸镍、钴溶液组成 |

根据NCM产品方案(如811、523品种),按照特定比例将高纯硫酸镍、硫酸钴、硫酸锰溶液进行混合、搅拌,取样、分析、检测,继续调整Ni、Co、Mn三元素比例、溶液密度、pH值。一般此过程需反复2~3次,耗时超过20 h。

1.6 合成NCM三元前驱体结构、形貌影响三元电池性能[9],而其结构、形貌又与其制备方法密切相关。在三元前驱体生产过程中,由于络合沉淀法能降低结晶过程中的成核速率,可使镍、钴、锰3种元素达到原子级的混合,且易于实现规模化生产,是目前企业常用且成熟的合成工艺。

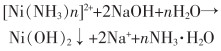

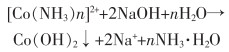

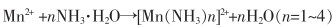

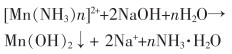

混匀后的溶液经恒温槽保温,保温温度约为75 ℃,再置于反应釜中,加入氨水和氢氧化钠溶液。其中,氨作为络合剂,氢氧化钠作为沉淀剂。控制反应温度(80~90 ℃)、pH值(8.5~11.5)、搅拌速度、进料流量等参数,从而制得合格的沉淀物[10-14]。主要化学反应如式(8)—式(13)所列。

|

(8) |

|

(9) |

|

(10) |

|

(11) |

|

(12) |

|

(13) |

氨水具有腐蚀性和刺激性,对操作环境要求严格。沉淀母液中含有大量的氨水,应进行蒸发脱氨和冷凝回收氨水[15-16]。氨水属于危险化学品,对储存和操作都须严格要求。共沉淀法应继续优化,寻找出更合适的“络合剂”。

1.7 洗涤、干燥、除磁、打包共沉淀合成后得到的NCM前驱体需进行多段清洗,降低氨、钠含量,一次洗水进入氨回收系统,二次洗水氨、钠的含量低,进入废水处理系统,达标后排放。

NCM产品经洗涤后,先脱水,再烘干。脱水设备常用立式清洗器或离心机。烘干设备一般用微波或红外干燥器。干燥后含水量约为1%。干燥产生的水蒸气经收尘系统达标后排放。

干燥后NCM前驱体应进行混料、合批、除磁。磁性物质含有前驱体成分,应收集后返回浸出工序回收镍钴锰,产品自动包装,检验合格后进行出售。

2 技术装备 2.1 装备水平随着“智能化”概念逐渐普及到各行各业,NCM前驱体各个生产车间根据自身工艺特点实现自动化生产。如:储槽溶液中转连锁控制,有害或危险气体泄漏自动报警,槽内液位、温度、pH值在线监测和显示等。因镍钴杂料来料批次不稳定、杂质元素(Fe、Ca、Mn等)含量波动较大,泵、搅拌器应使用变频调节,既能灵活调节生产,又能降低能耗。

针对配料、混盐工序,增加全自动在线监测设备,可减少配料时间、缩短作业周期、提高日处理能力及降低工人劳动强度。

2.2 设备材质正极材料中掺杂的铁、锌、铬元素均带有磁性,在电池充电过程中溶解,在负极逐渐形成枝晶,导致隔膜穿孔,造成电池内部短路自放电,甚至起火、爆炸。因此,必须严格控制NCM前驱体中磁性含量。相关标准提出了对磁性异物(主要为Fe、Cr、Ni和Zn等金属单质)的控制,磁性异物的浓度要求控制在3×10-4 g/kg以下。

生产设备尽量使用非金属材料,减少物料与金属材质接触,避免Fe进入产品,影响产品性能。槽体一般使用PPH、PVC、FRP等材质,管道一般使用PPH、PVC等材质。若设备必须使用金属材质,应尽量保证与物料接触部分使用非金属内衬,或使用等级较高的钢材,以减少磁性物质污染。

3 结束语1)NCM生产成本主要包括原料、辅料消耗、电力消耗、人工和质量管控等,在生产工艺流程和生产装备相对稳定的情况下,原料成本占生产总成本的比重最大,所以原料中镍、钴含量是影响企业效益的最重要因素之一。本文介绍的工艺流程对处理以低品位镍钴杂料为原料的三元前驱体企业有指导意义,同时对处理含镍、钴固废也有参考价值。

2)除铁工艺中的药剂选择非常关键,应充分考虑药剂成本、杂质影响、上下游工艺衔接等,企业要结合自身生产实际,找到较优药剂。

3)对P507萃镁和N290萃镁的反萃液进行深度净化,得到高纯硫酸镁溶液用于生产高纯硫酸镁晶体。

4)除油工艺虽较为成熟,但是成本高、流程长,开发除油新工艺、新设备势在必行。

5)共沉淀工艺根据实际产品的不同,对pH值、反应温度、搅拌速度都有不同要求,企业应进行充分实验探索,才能找到较优操作参数。

| [1] |

黄文鹏, 孙国平, 陈新, 等. 镍钴锰酸锂正极材料研究进展[J]. 山东化工, 2021, 50(16): 104-106. DOI:10.3969/j.issn.1008-021X.2021.16.039 |

| [2] |

吴涛, 叶嘉明, 李昌明, 等. 镍钴锰酸锂三元正极材料的研究进展[J]. 化工新型材料, 2020, 48(10): 6-9. |

| [3] |

肖忠良, 周乘风, 宋刘斌, 等. 富镍锂离子电池三元材料NCM的研究进展[J]. 化工进展, 2020, 39(1): 216-223. DOI:10.16085/j.issn.1000-6613.2019-0760 |

| [4] |

LIU P C, YANG X R, XIAO L, et al. Preparation of ternary precursor derived from spent LiNixCoyMn1-x-yO2 materials[J]. JOM, 2019, 71(12): 4492-4499. DOI:10.1007/s11837-019-03789-x |

| [5] |

孙亚丽, 李涛, 黄新, 等. 钴溶液中除铁工艺的研究[J]. 化学工程师, 2008, 22(11): 4-6. |

| [6] |

尹飞, 王振文, 阮书峰, 等. 低钴溶液用SO2/O2氧化中和法除铁、锰试验研究[J]. 矿冶, 2011, 20(4): 60-64. DOI:10.3969/j.issn.1005-7854.2011.04.014 |

| [7] |

马荣骏. 萃取冶金[M]. 北京: 冶金工业出版社, 2009.

|

| [8] |

夏李斌, 谢法正, 王瑞祥. P507-Cyanex272协同萃取分离回收废旧镍氢电池中镍钴金属新工艺研究[J]. 中国有色冶金, 2011, 40(1): 67-69. DOI:10.3969/j.issn.1672-6103.2011.01.017 |

| [9] |

刘彦龙. 前驱体制备对三元材料的影响及研究进展概述[J]. 电源技术, 2019, 43(12): 1905-1910. |

| [10] |

李沛荣, 李沃颖. pH值与反应釜转速对三元材料前驱体物理性能的影响[J]. 广东化工, 2019, 46(11): 71-72. |

| [11] |

叶为辉, 胡昌文. 锰系镍钴锰三元前驱体合成试验研究[J]. 化学工程与装备, 2018(11): 44-46. |

| [12] |

胡顺, 夏鼎峰, 邹金, 等. 正极材料LiNi0.8Mn0.2O2前驱体合成工艺的探究[J]. 有色金属科学与工程, 2022, 13(4): 70-79. |

| [13] |

张诚, 寇亮, 牛瑶, 等. NCM811前驱体制备过程中的影响因素研究[J]. 陕西煤炭, 2020, 39(增刊1): 114-118. |

| [14] |

廖折军, 刘涛, 蒋海荣. 三元金属液浓度和流量对前驱体合成的影响[J]. 广东化工, 2020, 47(15): 46-47, 71. |

| [15] |

葛玉翠, 郭智慧, 任伟. 三元废水脱氨塔装置的扩能改造及效果[J]. 广州化工, 2022, 50(6): 132-135. |

| [16] |

刘秀庆, 向波, 曲冬雪, 等. 三元材料前驱体生产中氨氮废水产生机理及治理技术[J]. 世界有色金属, 2017(8): 4-8. |

2022, Vol. 42

2022, Vol. 42