| 推拉式酸洗线自主集成与生产实践 |

酸洗板是以优质热轧薄板为原料,经酸洗机组去除氧化层、切边、精整后,表面质量和使用要求(主要是冷弯成型或冲压性能)介于热轧板和冷轧板之间的中间产品。相较于热轧板和冷轧板,酸洗板优势较为明显,首先,相较普通热轧板,热轧酸洗板表面由于去除了氧化铁皮,表面质量较好,相对于冷轧板,酸洗板价格低,用酸洗板代替冷轧板可以为企业节约成本,还可以弥补冷轧难以生产厚规格产品的缺陷。目前,钢板的市场需求集中在汽车行业、压缩机行业、机械制造行业、零配件加工行业等。随着技术的进步,热轧酸洗板已涉及家电、集装箱、电器控制柜等行业。使用热轧酸洗板代替普通热轧板和冷轧板在未来行业发展中已成为趋势[1-2]。

基于此,新余钢铁股份有限公司(简称新钢)于2017年4月开始建设酸洗线项目,历时7个月,于2017年11月30日建成投产。

1 推拉式酸洗机组设计背景与主要参数 1.1 推拉式酸洗机组产量与产品设计依据推拉式酸洗机组的特点是生产组织灵活、适用产品广,主要以优特钢为主,其他产品如家电、汽车、硅钢产品为辅,年产设计能力为50万吨。其产量定位主要依据以下3个因素:

1)江西省内及周边酸洗板市场需求

江西省内有各类酸洗板用户,如亚洲最大的压缩机壳制造商华意压缩机股份有限公司、江铃汽车股份有限公司和江西昌河汽车股份有限公司等,并且均与新钢建立了良好合作关系。另外,企业对酸洗板需求量日益增加,江西省及周边市场对优钢外的其他酸洗板(如汽车用酸洗板SAPH系列、QMsT系列、压缩要壳用酸洗板SPHC低碳系列、取向硅钢等)的需求合计每年约30万吨。

2)周边市场需求

新余市的小型酸洗线因环保问题已被淘汰,存在年用钢需求量25~30万吨的空缺,新投产的推拉式酸洗线可实现优特钢带酸洗集约化生产,有稳定的市场需求。

3)新钢内部冷轧基料平衡的需求

热轧卷板产线设计产能为300万吨/年,实际产能达360万吨/年,剔除外销热卷、1550冷轧基料、1450优钢冷轧基料和1450硅钢冷轧基料需求,每年还有50~60万吨热轧卷板的余量。

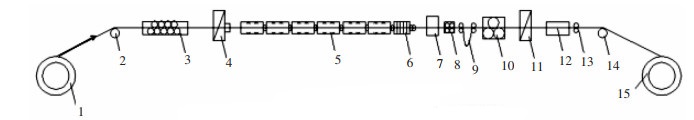

1.2 推拉式酸洗机组工艺流程推拉式酸洗机组工艺流程如图 1所示。

|

| 1.开卷机; 2.转向混; 3.九混矫直机; 4.切头; 5.酸洗槽; 6.漂洗槽; 7.烘干机; 8.圆盘剪; 9.活套; 10.三混张力辑; 11.切尾剪; 12.涂油机; 13.夹送棍; 14.转向混; 15.卷取机。 图 1 推拉式酸洗机组工艺流程 |

推拉式酸洗机组产品品种多,主要有优特钢、汽车用钢、高强钢、低碳钢、普通碳素钢、取向硅钢等;产品厚度规格范围覆盖广(2.0~12.0 mm,(±10%厚度公差));产品强度高,屈服强度最大为750 MPa,抗拉强度最大为1 200 MPa。

1.4 推拉式酸洗机组设备选型特点1)酸洗线设备布置紧凑,管线铺设在地下,整线全长约140 m,穿带操作方便。

2)酸洗效率高,酸洗工艺段采用的是浅槽紊流酸洗,酸洗工艺速度高,最高可达200 m/min,酸槽酸液平均深度达200 mm。

3)酸雾收集采用了二级收集的环保节能措施,酸耗低,环境影响小。

4)卷取机能力强,由于产品厚度覆盖范围广,强度高,需考虑酸洗后的卷取能力。经过对极限规格所需卷取张力的计算,选取的卷取机张力为25 t。

2 推拉式酸洗机组关键技术与构成 2.1 带钢矫直及预除鳞技术采用九辊矫直机对带钢进行全程矫直,改善板形的同时还起到机械除鳞的作用。针对不同带钢厚度,分别设置了五辊加四辊不同辊径的辊,带钢厚度小于6.0 mm时使用大辊+小辊联合矫直;大于6 mm时,使用大辊矫直。

2.2 紊流酸洗技术酸洗段采用浅槽盐酸高紊流酸洗工艺,酸洗槽共有6个酸洗槽段,全长81 m。1#酸洗槽段有4个侧注酸口,其他酸洗槽段各有2个侧注酸口,喷酸方向与带钢运行方向相反。侧注酸酸洗槽最低液位一般控制在150 mm左右,酸洗槽底部出口处的平底石设计为紊流石状,见图 2。带钢在运行过程中具有高效的紊流效果,酸洗板质量较好、酸洗时间缩短;另外,酸洗槽底部附加的进酸口可以从板带底部提供新酸液,能快速调节酸洗槽温度,同时,可以避免带钢和槽底接触产生划伤。当出现故障紧急停机时,酸洗槽酸液可迅速排空[1]。

|

| 图 2 酸槽槽底构造 |

漂洗槽采用钢衬胶材料,漂洗段为5段串级梯流,每段长650 mm。漂洗槽结构紧凑,可以缩短漂洗时间,减少带钢表面的水解反应,漂洗效果较好。

2.3 强力卷取技术卷取采用边部自动对中(EPC)系统,以实现齐边卷取。收卷最大卷重达28.6 t,产品卷取的最高抗拉强度达1 000 MPa,厚度为10 mm,最大收卷张力为240 kN, 考虑一定的安全系数,卷取机最大卷取张力按250 kN设计,收卷机传动交流电机功率为800 kW。

2.4 酸雾净化技术酸雾净化系统中增加酸雾回收装置(酸雾冷凝装置和酸雾洗涤装置),节约酸耗约10%,同时减轻了后续洗涤塔负荷,使酸雾排放达到国家标准。

3 生产推拉式酸洗线常见问题和解决措施以低碳钢为突破口,对酸洗板出现的各类质量问题进行针对性的研究、分析,同时,制定相应的解决措施。

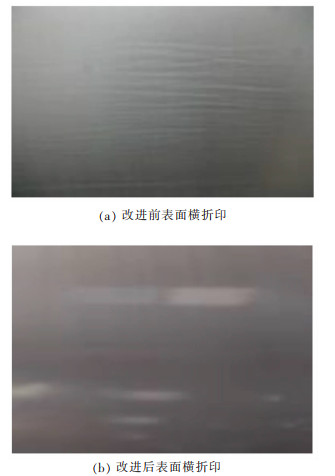

3.1 酸洗板表面出现酸洗停车斑问题分析与解决措施酸洗停车斑主要是在卷取穿带过程中短暂停留或发生故障而产生的。为避免该问题发生,从酸洗程序控制入手,利用酸洗线的小活套量,在卷取穿带或故障期间采用低速度(最小5 m/min)让带钢在酸洗槽内慢速流动,具体如下:活套检测通过激光测距进行检测,在正常生产过程中一般设置活套量为2.5 m左右,停机后钢卷按照10 m/min的速度向前游动,直到激光测距为9 m处,系统以10 m/min继续向后游动,当激光测距为2 m时,重复之前的操作。采取慢速游动程序前后的效果如图 3所示。

|

| 图 3 采取慢速游动程序前后表面停车斑对比 |

在低碳钢中,碳、氮等间隙原子与位错的交互作用减弱了位错区的原子畸变,使位错被“钉扎”住[2]。当外加应力超过临界值(上屈服点)时,位错冲破科氏气团的钉扎,在较低的应力(下屈服点)作用下运动,这就是屈服效应[3]。材料具有屈服平台特征是产生横折印缺陷的内在原因[4]。

针对此类质量问题,将采取以下措施:

1)降低低碳钢酸洗板热轧卷取温度

低碳钢在591 ℃时,N在α铁中的溶解度最大,约为0.1%,处于相对稳定的平衡态,随着温度的降低,N在α铁中的溶解度急剧降低,过饱和的N原子很不稳定,会逐步向能量较高的刃型位错扩散,形成科氏气团[3-5]。在不影响材料成型性能的前提下,适当降低热轧卷取温度,提高材料的屈服强度,有利于减少酸洗带钢表面横折印。经过生产试验,SPHC-HY卷取温度由620 ℃降到600 ℃后,C、N原子在α铁中的固溶度升高,固溶强化增大,C、N间隙原子形成柯氏气团钉扎住的位错滑移所需的力就更大,因此,当提高材料的屈服强度,酸洗后带钢表面横折印得到明显改善。

2)矫直参数与平整延伸率设定值的合理匹配

酸洗入口矫直机压下量为-15 mm,同时在酸洗后增加平整工序[6],平整延伸率按3%设定,使板带内部位错密度增加,抑制了滑移线的形成,屈服平台基本消除。

工艺调整前后酸洗带钢表面横折印情况如图 4所示。

|

| 图 4 改进前后表面横折印对比 |

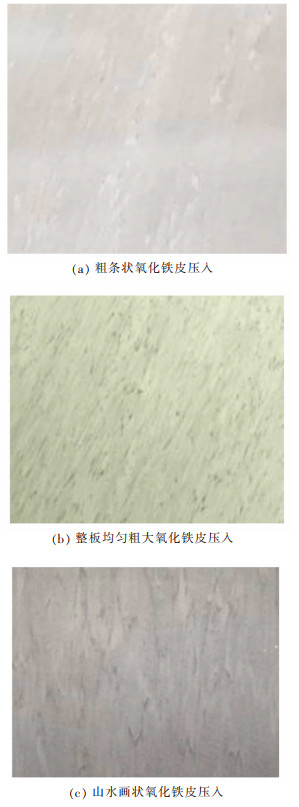

酸洗板表面氧化铁皮压入的产生主要有4个原因:①除鳞喷嘴不符合工艺要求,如喷嘴存在堵塞,这种状态下产生的氧化铁皮压入呈有规律的条状,间距稳定,位置固定,如图 5(a)所示;②高压除鳞压力小,不能一次将板面氧化铁皮清除,整个板面较为严重的氧化铁皮压入现象如图 5(b)所示;③如图 5(a)所示,粗轧未采取双道除鳞,导致中间坯表层非平整光滑,部分存在凸起或台阶,由于在这些凸起或台阶的背面凹坑处未采用双道除鳞,必然会残留部分未清除干净的氧化铁皮[7],这些氧化铁皮在后续的往复轧制中延伸并形成山峰状的特征,形象地称为“山水画”,如图 5(c)所示;④精轧辊辊面剥落,这种情况下产生的氧化铁皮压入较细小,如图 6所示。针对已发现的问题,有针对性地制定解决措施如下:

|

| 图 5 氧化铁皮压入后不同状态对比 |

|

| 图 6 板面细氧化铁皮压入 |

1)酸洗板加热采用低温工艺,延长在炉时间,确保板坯温度稳定、晶粒均匀。

2)粗轧酸洗板生产奇偶道次均开启除鳞装置,以消除中间坯表层不平整的凸起或台阶背面凹坑处因单道除鳞盲角产生的残留氧化铁皮压入。

3)酸洗板生产前对热轧工序实行现场确认制,如各处除鳞打击力试验,确保除鳞喷嘴正常。

4)为减少轧辊辊面剥落造成的氧化铁皮压入,精轧F1—F4采用高速钢辊,因这4架坯料温度较高,咬钢冲击力大,在激冷激热状态下轧辊表面氧化膜易产生剥落而轧入板坯表面形成细小的氧化铁皮压入。

3.4 冲压开裂问题的分析与解决措施冲压开裂主要有两方面的原因:一是组织晶粒度不均,存在粗晶现象[8-9];二是钢水的纯净度不高,杂质含量高。具体改进措施如下:

1)对部分冲压用的酸洗板进行特殊成分设计,如向用于机油滤芯盖冲压的酸洗板添加钛,使晶粒细化,提高了延伸性能;向电机壳冲压用钢添加硼,既能细化晶粒,又能降低奥氏体相变温度,使其在单相区轧制,晶粒均匀,有利于冲压变形。

2)由于夹送辊的压下可能会在带钢表面局部产生临界变形,形成形变储能,卷取后该部位温降很慢,较长时间处于铁素体再结晶温度区,导致具有形变储能的表层局部晶粒发生再结晶异常长大[10],为防止粗晶产生,卷取过程采用头尾夹送中间不夹送的模式。

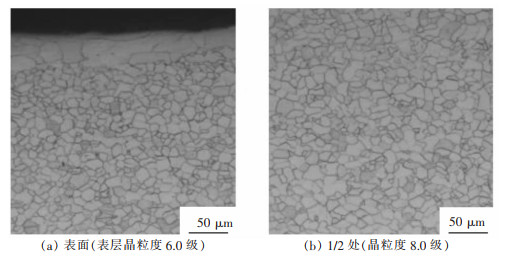

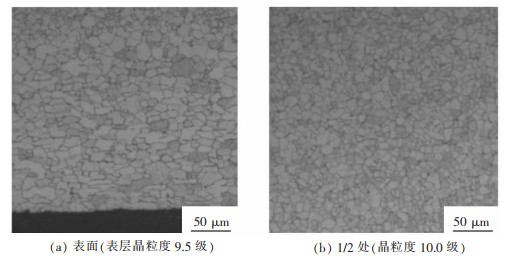

图 7与图 8为改进前后表面与心部晶粒度对比。可以看出,改进后酸洗板表面与中心晶粒度均匀性较好,不存在粗晶现象。主要原因是材料加硼后提高了钢的淬透性,轧后热卷在冷却过程中更均匀,心部晶粒度与表层晶粒度基本控制在1.0级以内;同时,通过对卷取前夹送模式的优化,阻碍了因外力导致的带钢表层局部晶粒发生再结晶异常长大,避免了表层粗晶现象的发生。

|

| 图 7 改进前表面与心部晶粒度 |

|

| 图 8 改进后表面与心部晶粒度 |

3)对冲压要求高的钢种,钢质纯净度的要求也相应提高。因此,优化后的炼钢工艺如下:低碳超低碳钢采用KR(Kambara Reacter)脱硫→转炉→CAS(Composition Adiustment by Sealed Argon Bubbling)→LF(精炼)→RH(真空)→连铸工艺路线,稳定RH炉到站条件,减少RH吹氧量,对钢渣进行改质,减少钢水二次氧化,提高钢质纯净度。其他钢中采用KR脱硫→转炉→CAS→LF(精炼)→连铸工艺路线,软吹时间控制在15 min以上,Ca/S控制在0.3以上,减少夹杂物;采用铁水预脱硫,将钢质中S元素控制在0.008%以下;在连铸过程中严格控制钢水液面波动,将结晶器液面波动控制在±4 mm以内,以防止因液面波动过大而造成卷渣钢内夹杂物增加。通过上述方法冶炼的坯料内部夹杂物可降至0.5级以内,满足产品冲压要求。

4 推拉式酸洗线生产情况 4.1 产品现阶段运行情况通过对影响酸洗产品表面质量的因素进行研究,成功开发了SPHC-B、SPHC-S、SPHC-HY、SAPH440、380CL、590CL、510L、610L、QStE420TM等高品质酸洗板,分别用于冲压电机外壳、汽车机油滤芯盖、汽车结构等。另外,还满足了50钢、65Mn、51CrV4等优特钢酸洗板、取向硅钢酸洗板的生产要求,不仅解决了困扰表面的“山水画”、横折印、冲压开裂等问题,还生产出厚度为7~10 mm的65Mn、51CrV4高强宽钢带等酸洗产品。

4.2 生产环保指标酸洗线使用二级酸雾收集系统,全年酸耗约为13 kg/t,与未使用二级酸雾收集相比,酸用量可节省酸耗约10%,同时酸雾烟囱外排尾气经环保检测为:尾气中氯化氢含量低于25 mg/m3, 颗粒物含量低于25 mg/m3,达到GB 28665—2012清洁无污染排放标准要求(氯化氢含量低于30 mg/m3,颗粒物含量低于30 mg/m3)。

5 结论1)通过对关键装备酸洗槽的入口溢流口和酸槽底部紊流石的优化改进,提升了酸槽酸洗液液位及带钢运行过程中酸液在槽内的紊流程度,从而提高了酸洗效率。

2)通过酸洗段带钢不停机程序的开发设计,使带钢在发生故障时能在酸槽内慢速游动,消除了带钢表面因停机而产生的停车斑。

3)通过降低热轧卷取温度,提高了钢的强度,优化酸洗入口九辊矫直机参数,最终消除了表面横折印。

4)通过进一步优化热轧加热制度、除鳞制度,加强喷嘴、轧辊的管理,解决了酸洗板表面“氧化铁皮压入”的质量问题。

5)通过对压缩机壳用低碳酸洗板成分的改变及热轧卷取压辊投入制度的优化,解决了热轧酸洗板表面粗晶导致的冲压开裂问题。

| [1] |

程化, 郭振英. 推拉式酸洗机组工艺段的设计要点[J]. 轧钢, 2012, 29(2): 35-37. |

| [2] |

赵刚. 材料成型的物理冶金学基础[M]. 北京: 冶金工业出版社, 2009: 100.

|

| [3] |

李大光, 吴刚, 胡洋. SPHC热轧酸洗板横折印缺陷分析[J]. 金属世界, 2016(5): 68-70. |

| [4] |

刘英明, 李富强, 王野, 等. 热轧酸洗卷表面锈蚀及横折印缺陷质量控制[J]. 中国冶金, 2014(24): 402-403. |

| [5] |

王丹, 左军, 黄徐晶, 等. 热轧板横折缺陷的成因分析[J]. 钢铁钒钛, 2000, 21(1): 29-35. |

| [6] |

梁振威, 杜秀珍. "以热代冷"热轧酸洗板卷生产与实践[C]. 中国钢铁年会论文集, 2007.

|

| [7] |

徐海卫, 于洋, 王畅, 等. LCAK钢酸洗后表面"山水画"缺陷产生的原因及机理[J]. 中国冶金, 2015, 25(5): 6-10. |

| [8] |

彭冲, 杨源华, 钟海清, 等. 新钢酸洗板SPHC-S冲压开裂分析[J]. 江西冶金, 2020, 40(2): 41-45. |

| [9] |

汪建威. 压缩机用热轧酸洗板冲压开裂原因分析及对策[J]. 安徽冶金科技职业学院学报, 2016, 26(3): 22-24. |

| [10] |

薛俊平, 刘李斌, 姚舜, 等. 热轧低碳钢表层粗晶原因分析及控制[J]. 上海金属, 2014, 36(3): 6-10. |

2022, Vol. 42

2022, Vol. 42