| 热重-质谱联用研究铁矿粉氢还原的动力学研究 |

2. 印度塔塔钢铁有限公司,印度孟买 400060;

3. 北京科技大学冶金与生态工程学院,北京 100083

2. Tata Steel, Mumbai 400060, India;

3. School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China

钢铁行业二氧化碳气体排放问题越来越受重视,而传统粗钢的生产主要是以矿物燃料为基础的,二氧化碳的排放无法避免。2018年全球粗钢产量18亿t,其中传统流程产量占70.8%[1],冶金行业对发展低碳冶炼技术的需求越来越迫切。以H2代替碳质还原剂是当前解决钢铁产业高能耗、高污染的有效途径之一,直接还原铁也是冶炼优质钢种的理想原料[2]。迄今为止,铁氧化物的氢还原已有较多研究。JOZWAIK[3]和LIN等[4]通过TG和TPR实验证明了Fe2O3的氢还原是逐级进行的。PINEAU等[5]研究了493~953 K温度范围内氢还原Fe2O3的动力学,提出温度小于693 K时反应受二维和三维形核控制,温度大于693 K时为界面化学反应控速。杨晓波等[6-10]通过热重实验对铁矿球团在不同温度范围内氢还原过程进行了探讨,表明还原过程具有明显的阶段性,整个过程由外扩散、内扩散和化学反应混合控速。TURKDOGAN等[11]通过实验证明了温度、气体分压对Fe2O3还原产物层的形貌有直接影响。JOHN等[12-14]通过H2/H2O混合气体还原FeO,探讨了疏松铁的形成机理。青格勒等[15-16]通过分段法对铁矿石还原进行动力学分析,确定反应前后期不同的动力学机理函数积分式,进而建立动力学模型。

本文采用热重-质谱分析联用技术(TG-MS),对铁矿粉H2还原过程进行研究,分析其反应的动力学,比较热重法和质谱分析法的相同点和不同点,为利用气体分析技术监测反应过程提供参考。

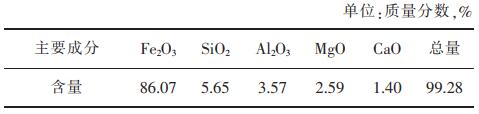

1 实验过程 1.1 实验样品实验样品由印度塔塔钢铁集团提供,经电磁破碎5 min,粒径由激光粒度分析仪分析,其中位粒径为75μm。根据XRD分析,其主要物相为Fe2O3。表 1为铁矿粉的主要成分,其中Fe2O3含量为86.07%。

|

|

表 1 铁矿粉的主要成分 |

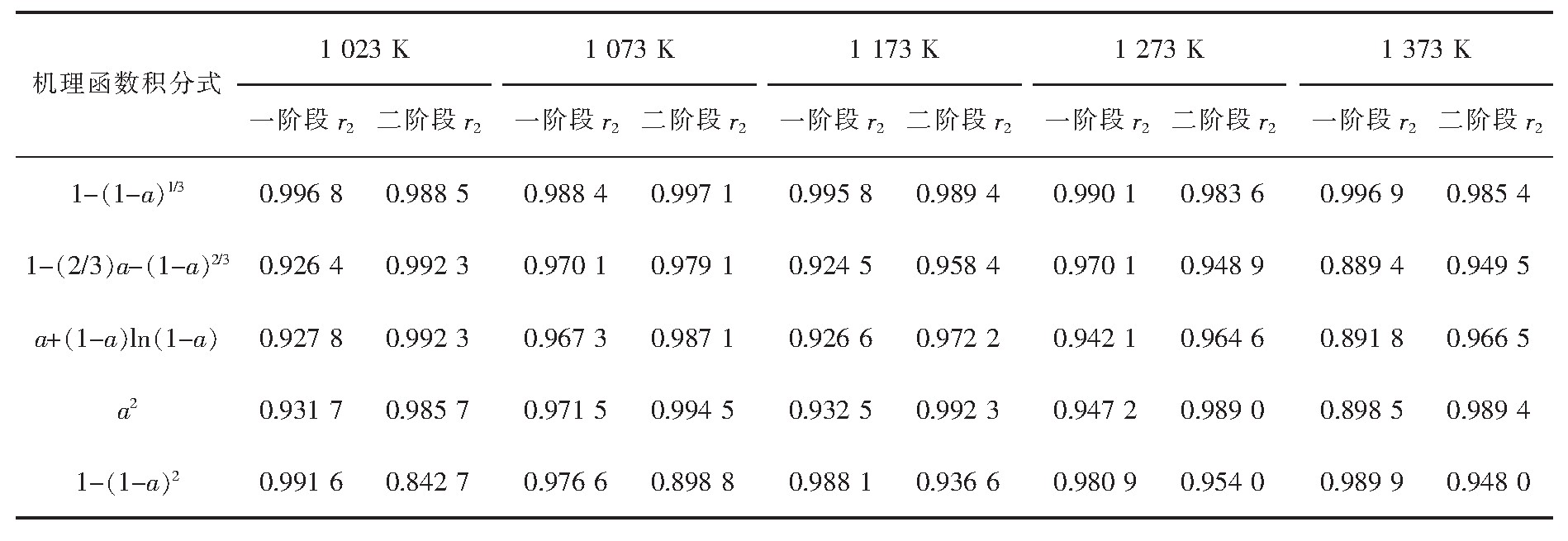

实验装置如图 1所示。使用的热重分析仪HTG-4(北京恒久),最高使用温度1 673 K;在线气体质谱分析仪QMG220(德国普发),为四级杆质谱分析仪。实验样品每次质量约100 mg,实验开始前用烘箱干燥。反应气体流量为40 mL/min,由电子质量流量计(Alicat,±0.5%)控制。实验气路均用加热线加热(120℃)以防止水蒸气冷凝。还原用氢气纯度为99.999%,保护气体氩气纯度为99.999%。选取1 023、1 073、1 173、1 273 K和1 373 K 5个温度进行等温还原实验。

|

| 1.气体质量流量计;2.氧化铝坩埚;3.加热炉;4.精密天平;5.在线气体质谱分析仪。 图 1 实验装置示意 |

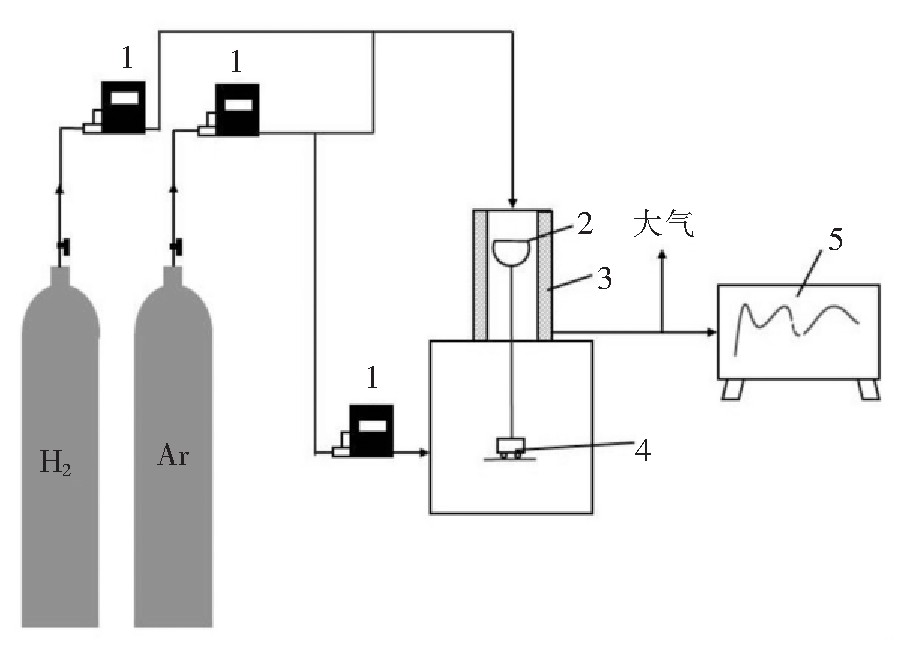

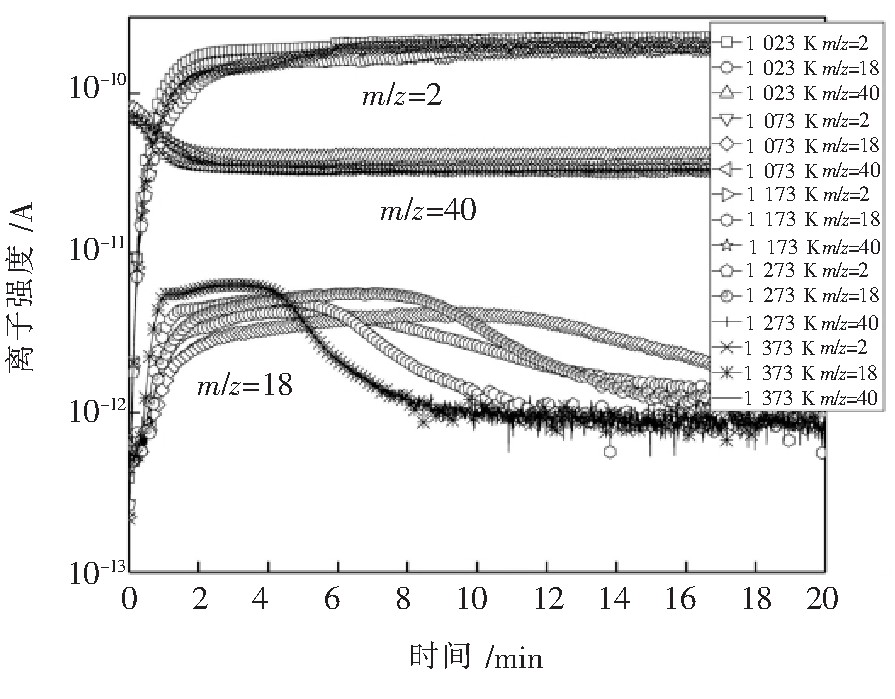

图 2和图 3给出了氢还原过程的TG-DTG曲线,及还原过程中气体组成的变化。由TG曲线可以看到,随着还原过程的进行,样品的重量持续减少,反应20 min时的失重量基本保持不变,在26~27 mg左右(样品初始质量约为100 mg)。DTG曲线显示还原过程的失重率变化不是恒定的,表明不同阶段的反应机理可能是不同的。质谱分析显示反应过程中气体产物中的H2O(m/z=18)增加显著,且有一个较宽的平台。对比质谱分析曲线和DTG曲线,在开始阶段,质谱仪的响应时间基本与热重分析仪一致。质谱图出现H2O的离子强度最大值的时间与DTG曲线出现波谷的时间基本一致,但DTG曲线的第二个拐点并未在质谱图中找到对应,且质谱图上显示的完全反应结束时间也比DTG曲线滞后。

|

| 图 2 铁矿粉还原过程的TG-DTG曲线 |

|

| 图 3 铁矿粉还原过程的质谱分析曲线 |

根据热重法分析反应动力学的处理方法,氢气还原铁矿粉的还原度可由还原前后的质量变化来表示,即:

|

(1) |

式(1)中,a———热重计算还原度;

m0———铁矿粉的初始质量,mg;

m———反应过程中的质量,mg;

m1———最终质量,mg。

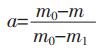

图 4给出了不同温度下铁矿粉的还原度和还原速率曲线。可见,随着还原温度的升高,相同还原时间的还原度增加。并且可以发现,曲线发生明显的分段现象。反应速率曲线变化给出了更详细的信息,可以看到反应速率经历了两个变化阶段:第一阶段反应速率快速增加,达到一个最大值时逐渐回落;回落到一定值后开始第二阶段,反应速率再次增加,达到最大值后再次回落,最终反应结束,反应速率降低到零。第二阶段反应持续的时间比第一阶段更长。根据对应的还原率,可以分析得到,第一阶段对应着Fe2O3向Fe3O4和FeO的还原,第二阶段为FeO向Fe的还原,这符合铁氧化物的逐级还原原则,但由于Fe2O3向Fe3O4的还原速率较快,难以与进一步向FeO的还原进行区分。

|

| 图 4 不同温度下铁矿粉的还原度、还原速率 |

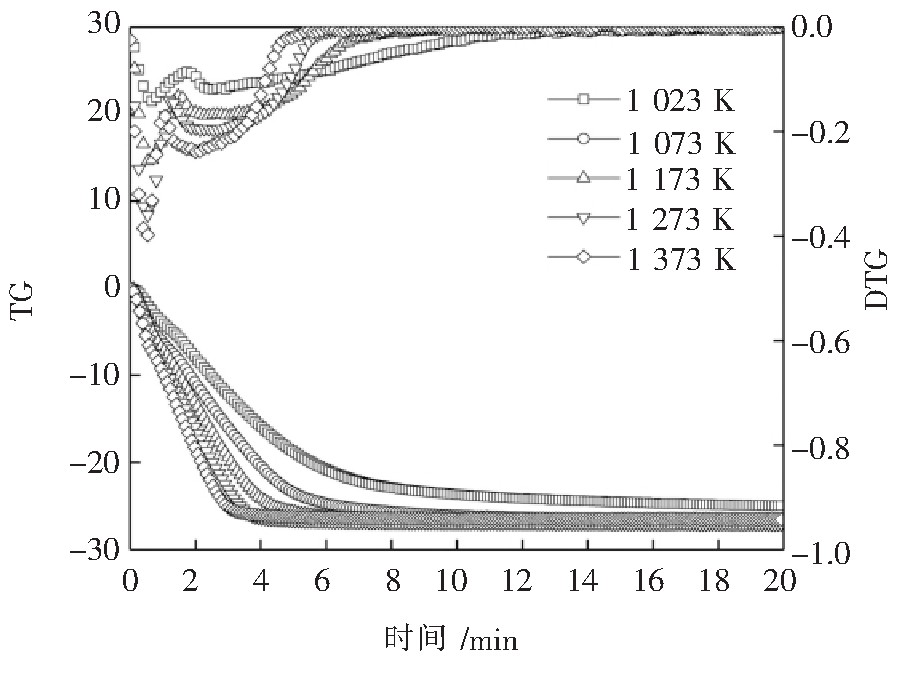

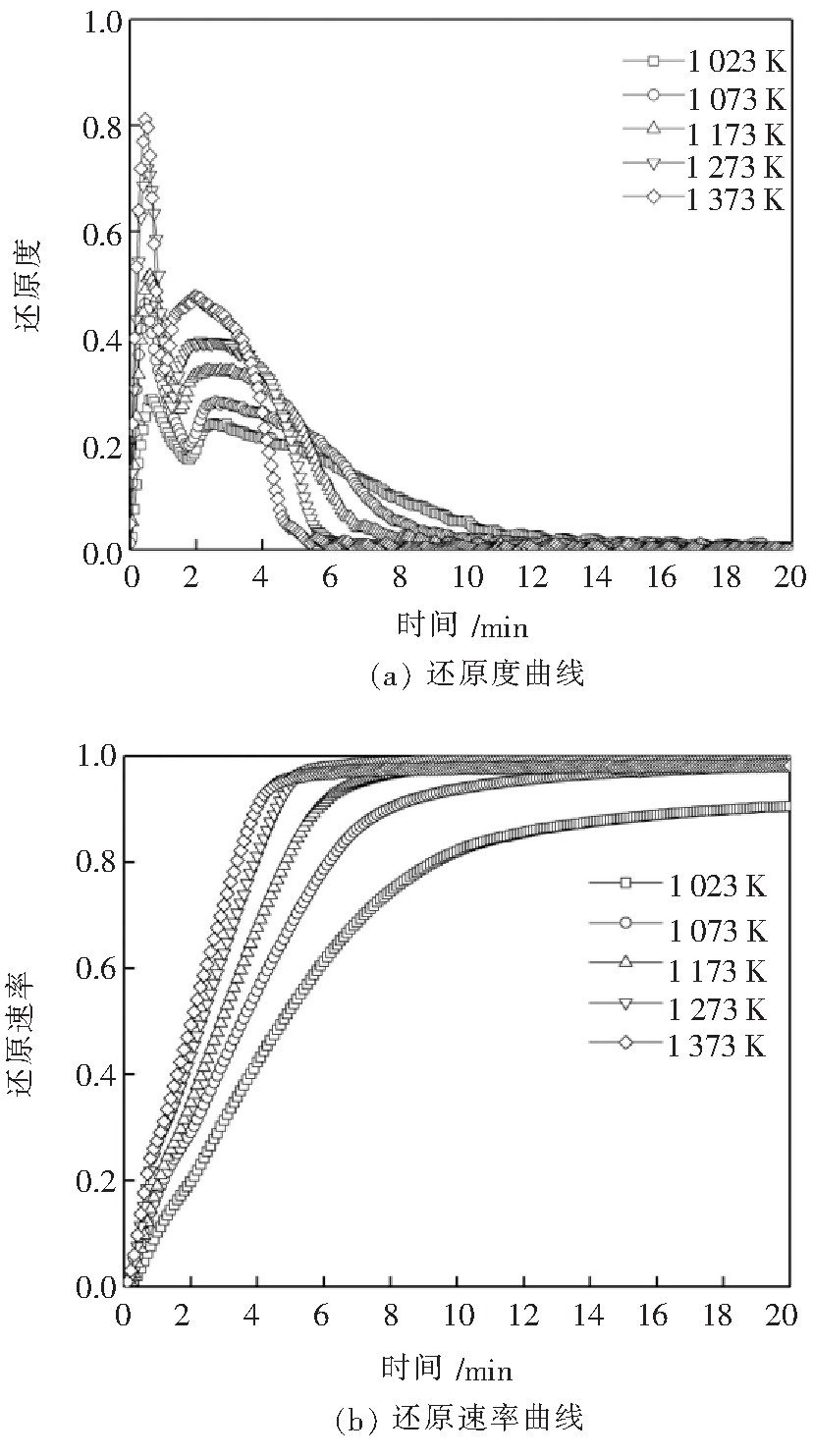

对图 4的反应动力学曲线,根据不同的机理函数进行数据拟合,拟合误差函数结果如表 2所示。可见,反应两个阶段的最佳反应机理函数积分式均为G(a)=1-(1-a)1/3,即未反应核模型界面控速模型。根据拟合得到的各温度条件下两个阶段的表观反应速率数据,由Arrhenius方程,求得第一阶段的反应表观活化能为(37.40±3.00)kJ/mol,第二阶段的反应表观活化能为(34.97±4.61)kJ/mol,符合界面化学反应活化能的数值范围,见图 5。

|

|

表 2 常用机理函数的拟合误差 |

|

| 图 5 lnk与1/T的关系 |

由图 3的质谱分析曲线,根据还原产物中水蒸气的发生量可以表示还原的速率。

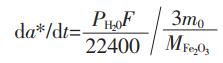

由气体总流速F、水蒸气分压P,根据还原反应物质之间的关系,可得反应失去氧原子的摩尔量关系,得还原速率da*/dt

|

(2) |

式(2)中,a*———质谱计算还原度;

t———反应时间, min;

F———气体总流速, mL/min;

PH20———水蒸气分压;

MFe2O3———Fe2O3质量, mg。

积分可得反应的还原度a*:

|

(3) |

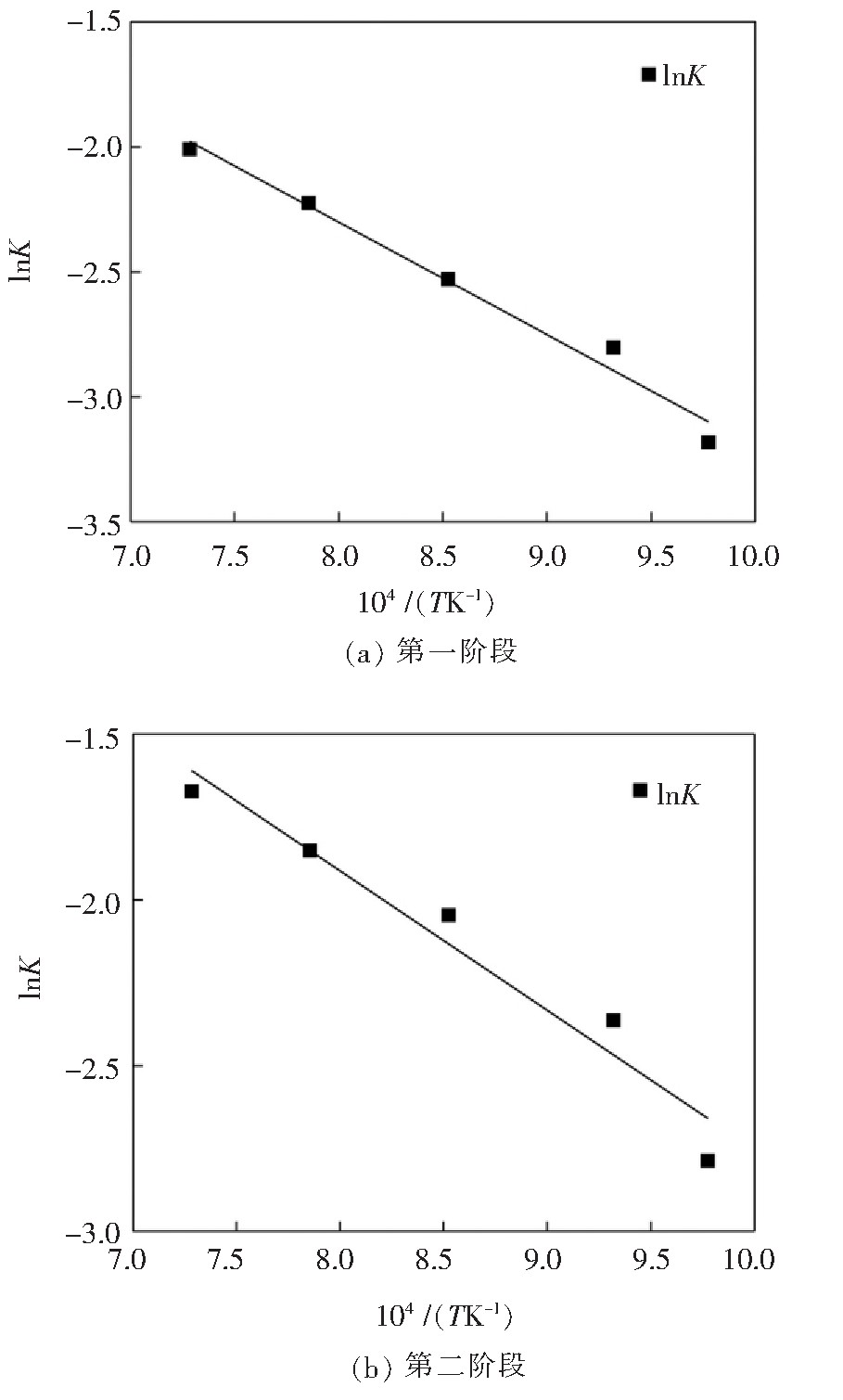

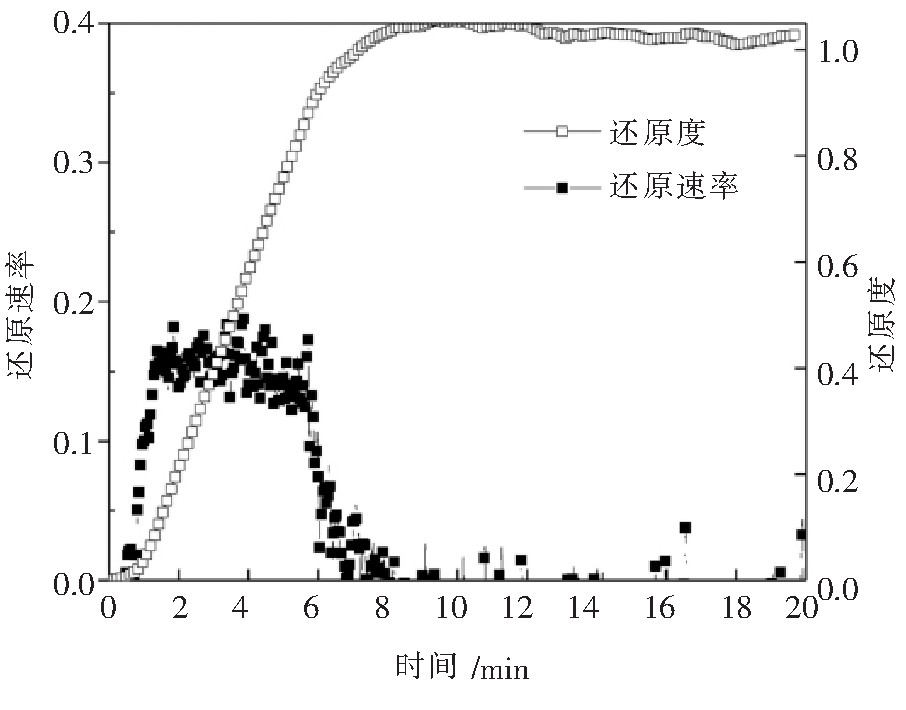

图 6为1 173 K温度下由质谱分析数据计算得到的还原度与还原速率。

|

| 图 6 1 173 K下由质谱分析数据得到的还原度与还原速率 |

与热重数据相比较,质谱分析数据得到的还原度和还原速率基本一致。不同之处在于,热重曲线中有明显的反应转折,而这些细节变化在质谱分析数据中没有出现,同时,还原率曲线稍微有迟后现象,这与气体分析的特点是密切相关的。热重提供了反应样品实时的重量变化数据,而质谱分析的气体成分则经历了气体由反应区向分析系统的流动,在此过程中,发生的气体混合导致了反应细节的丢失。尽管如此,仍然能够基本反映反应过程的进程,这对于在线监控工业反应过程具有重要的意义。

4 结论1)铁矿粉氢还原过程存在分段还原现象,第一阶段为Fe2O3向Fe3O4和FeO的还原,第二阶段为FeO向Fe的还原。

2)两个阶段的还原均为界面化学反应控速,表观反应活化能分别为37.40 kJ/mol和34.97 kJ/mol。

3)由质谱分析数据可以计算得到还原度和还原速率。与热重分析结果相比,结果基本一致,但存在细节丢失及迟后现象。

| [1] |

World Steel Association, Steel statistical yearbook 2018, www. worldsteel. org, accessed: 10, 2019.

|

| [2] |

陈永国, 郭森魁. 铁直接还原技术的现状及发展[J]. 上海金属, 1999, 21(4): 40-42. DOI:10.3969/j.issn.1001-7208.1999.04.008 |

| [3] |

JOZWIAK W K, KACZMAREK E, MANIECKI T P, et al. Reduction behavior of iron oxides in hydrogen and carbon monoxide atmospheres[J]. Elsevier B V, A: Gen, 2007, 326(1): 17-27. |

| [4] |

LIN H Y, CHEN Y W, LI C. The mechanism of reduction of iron oxide by hydrogen[J]. Thermochim. Acta, 2003, 400(1): 61-67. |

| [5] |

PINEAU A, KANARI N, GABALLAH I. Kinetics of reduction of iron oxides by H2: Part I: low temperature reduction of hematite[J]. Thermochim Acta, 2006, 447(1): 89-100. DOI:10.1016/j.tca.2005.10.004 |

| [6] |

杨晓波, 胡晓军. H2-CO混合气体还原氧化亚铁粉体的动力学[J]. 材料与冶金学报, 2016, 15(4): 242-246. |

| [7] |

方展, 鲁雄刚, 耿淑华. H2还原铁矿石球团的动力学研究[J]. 上海金属, 2012, 34(6): 31-36. DOI:10.3969/j.issn.1001-7208.2012.06.007 |

| [8] |

李向伟, 陈令坤, 王炜. 球团矿富氢还原的动力学研究[J]. 材料与冶金学报, 2013, 12(4): 241-245. |

| [9] |

赵文广, 高强, 王永斌, 等. 白云鄂博铁矿球团富氢还原动力学研究[J]. 钢铁钒钛, 2015, 36(2): 115-119. |

| [10] |

李林, 牛犁, 郭汉杰. 氢气还原褐铁矿实验研究与动力学分析[J]. 工程科学学报, 2015, 37(1): 13-19. |

| [11] |

TURKDOGAN E T, VINTERS J V. Gaseous reduction of iron oxides: Part III. Reduction-oxidation of porous and dense Iron oxides and iron[J]. Metall. Trans. B, 1972, 3(6): 1561-1574. DOI:10.1007/BF02643047 |

| [12] |

JOHN D H S, HAYES P C. Microstructural features produced by the reduction of wustite in H2/H2O gas mixtures[J]. Metall. Trans. B, 1982, 13(1): 117-124. DOI:10.1007/BF02666962 |

| [13] |

JOHN D H S, MATTHEW S P, HAYES P C. The breakdown of dense iron layers on wustite in CO/CO2 and H2/H2O systems[J]. Metall. Trans. B, 1984, 15(4): 701-708. DOI:10.1007/BF02657292 |

| [14] |

FA RREN M, MATTHEW S P, HAYES P C. Reduction of solid wustite in H2/H2O/CO/CO2 gas mixtures[J]. Metall. Trans. B, 1990, 21(1): 135-139. DOI:10.1007/BF02658125 |

| [15] |

青格勒, 吴铿. 采用分段法研究含镁球团等温还原过程动力学[J]. 中南大学学报(自然科学版), 2016, 47(12): 3977-3981. |

| [16] |

赵勇, 吴铿, 潘文, 等. 分段法研究烧结矿还原的动力学过程[J]. 东北大学学报(自然科学版), 2013, 34(9): 1282-1286. DOI:10.3969/j.issn.1005-3026.2013.09.016 |

2020, Vol. 40

2020, Vol. 40