| 连续退火过时效温度对DC01带钢组织与性能的影响 |

在新钢冷轧厂的连续退火炉设计上,采用了通用的过时效段设计(OAS1,OAS2),具备一定的过时效处理功能。采取过时效段设计,与罩式退火的缓慢加热和缓慢冷却相比,在连续退火过程中,带钢在均热后能以较快的冷却速度冷却下来,钢板中的固溶碳难以充分析出,会造成带钢强度偏硬、深冲性能变差[1]。

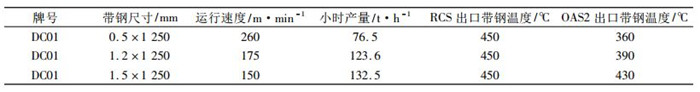

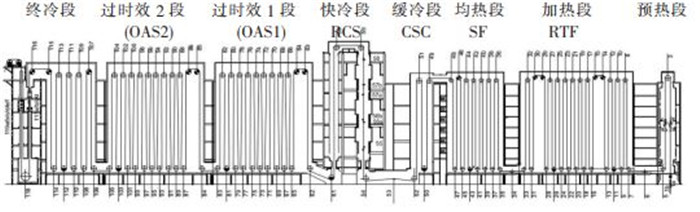

1 现状在实际生产中,带钢运行方向为从右到左,带钢进炉后经预热段预热再进入加热段加热到工艺温度,然后由均热段保温再结晶,之后经缓冷段、快冷段冷却到过时效温度,经过时效1段和2段,终冷后出炉,连续退火炉简图见图 1。带钢在连续退火过程中,炉内过时效段的起始温度受快冷段(RCS)出口温度影响,而过时效段出口温度则受带钢自身带入热量的影响。由于连退炉过时效段没有配备冷却风机,因此带钢厚度越大,小时产量越高,则过时效2段出口的温度就越高(见表 1),造成的后果是OAS2出口带钢温度不受控。当快冷段(RCS)出口带钢温度统一设定某一值时,厚度大的带钢过时效出口(OAS2)温度就更高,造成厚度大的带钢时效不充分。时效温度是影响其力学性能的因素之一,因此,研究过时效温度对带钢组织与性能的影响,对选择最佳的过时效工艺有着重要的意义。

|

| 图 1 新钢冷轧厂的连续退火炉简图 |

|

|

表 1 厚度对OAS2出口带钢温度的影响 |

过时效的目的是为了保证钢中的固溶碳最大程度地析出,降低屈服强度、提高钢材成型性能。设计过时效工艺温度时,需要考虑两方面的因素,即碳在过时效温度时的溶解度与碳的扩散动力问题。根据铁碳相图,过时效温度太高,则固溶碳在钢中的溶解度高,固溶碳析出量有限; 过时效温度太低,则碳原子扩散的动力不足,也无法有效析出。

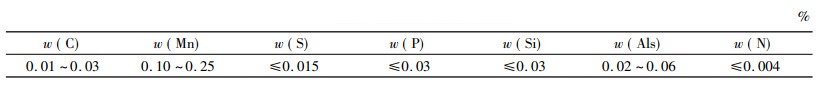

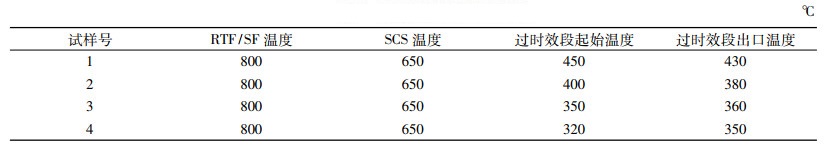

试验材料选择新钢冷轧厂酸轧机组生产的DC01带钢,其化学成分见表 2。设计时效温度试验工艺参数见表 3,试验钢带的厚度为1. 5 mm。

|

|

表 2 试验钢带的化学成分 |

|

|

表 3 时效温度试验工艺参数 |

试验过程中保持RTF /SF及SCS的温度不变,通过改变过时效段起始温度来进行试验。由于生产是连续的,过时效段出口带钢的温度受热惯性和返红回热影响,可能会大于起始温度。

经过时效的试样使用Zwick试验机进行力学性能检测,金相组织使用奥林巴斯金相显微镜进行分析。

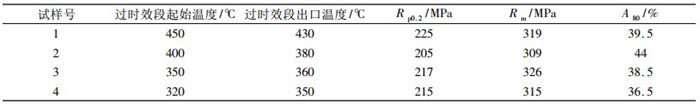

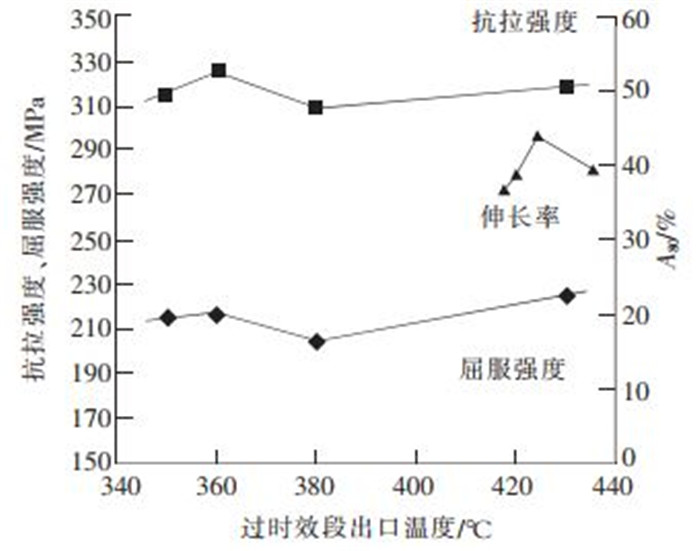

3 试验结果 3.1 力学性能对比经过时效的试样力学性能试验结果见表 4,时效温度对力学性能的影响曲线见图 2。

|

|

表 4 力学性能试验结果 |

|

| 图 2 新钢冷轧厂的连续退火炉简图 |

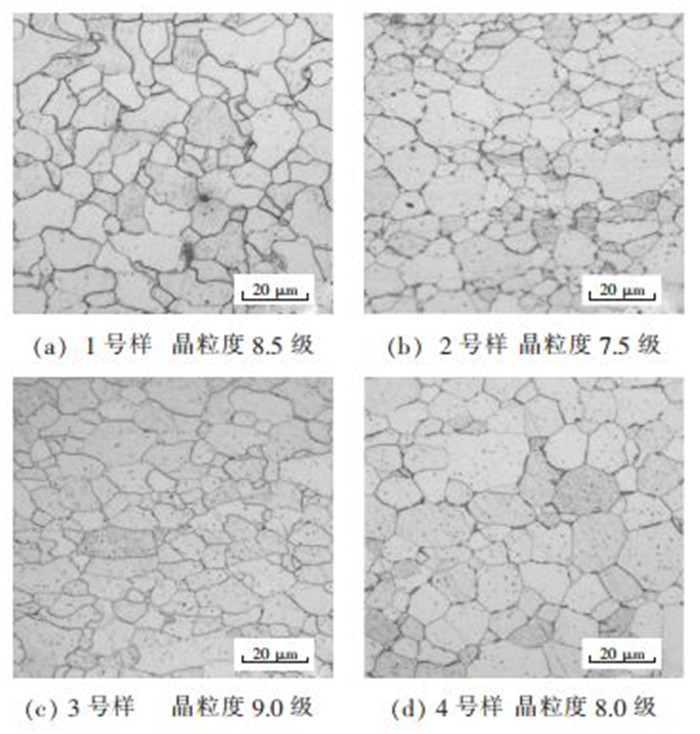

试样的金相组织为铁素体,有极少量的析出物,金相组织及晶粒度见图 3(a),(b),(c),(d)。

|

| 图 3 不同过时效工艺试样的微观组织 |

1) 当带钢在RCS和OAS2出口的温度分别为450 ℃和430 ℃时,带钢金相组织中晶粒内部和晶界处固溶碳析出不多,屈服强度和伸长率分别为225 MPa和39. 5%;当RCS和OAS2出口到带钢的温度分别为400 ℃和380 ℃时,带钢金相组织中晶粒内部和晶界上固溶碳析出充分且有粗化现象,晶粒度为7. 5级,屈服强度和伸长率分别为205 MPa和44%,伸长率明显增加; 当RCS和OAS2出口带钢的温度分别为350 ℃和360 ℃时,带钢金相组织中晶粒内部和晶界上固溶碳析出充分但晶粒偏小,晶粒度为9. 0级,屈服强度和伸长率分别为217 MPa和38. 5%;当RCS和OAS2出口带钢的温度分别为320 ℃和350 ℃时,带钢金相组织中晶粒内部和晶界上固溶碳析出充分且弥散,晶粒大小不均,存在粗晶现象,屈服强度和伸长率分别为215 MPa和36. 5%。

2) 当过时效出口带钢的温度太高时,钢中固溶碳溶解度大,在随后的终冷段快速冷却,来不及析出,造成大量过饱和碳残留下来,影响力学性能和冲压性能。随着RCS和OAS2温度的降低,一方面快冷增加了饱和碳析出的动力,另一方面降低了碳在钢中的溶解度,这两方面的影响使过饱和碳能够在过时效段充分地析出。但随着RCS和OAS2温度的进一步降低,析出的碳扩散受阻,无法聚集长大,晶粒尺寸也受到长大限制,因此力学性能降低。

5 结论1) 生产DC01等厚规格带钢时,可以通过降低快冷段带钢的温度达到降低过时效2段带钢温度的目的,快冷段带钢温度降至400 ℃,过时效段带钢温度为380 ℃时,固溶碳析出充分且能够聚集长大,带钢的屈服强度降低,伸长率升高,提高了带钢的力学性能和冲压性能。

2) 增加快冷段风机负荷,才能降低快冷段带钢温度。因此,在实际生产中,降低快冷段带钢温度应统筹兼顾带钢性能指标和快冷段风机负荷及寿命问题。

| [1] |

康永林. 现代汽车板工艺及成形理论与技术[M]. 北京: 冶金工业出版社, 2009.

|

2015, Vol. 35

2015, Vol. 35