| 冷轧带钢断带缺陷的分类与控制 |

2. 柳州五菱汽车工业有限公司山东分公司,山东 青岛 266000

2. Shandong Branch, Liuzhou Wuling Automobile Industry Co., Ltd., Qingdao 266000, Shandong, China

汽车行业的快速发展带动了钢铁企业汽车用钢的研发与生产,目前,酸轧生产采用大压下率轧至目标厚度的方式生产, 压下率为60%~90%, 该生产方式对热卷的质量有更高的要求[1-2]。原料本身存在的缺陷会导致在冷轧过程中由于受力不均产生裂纹源, 裂纹源在轧机中逐渐被撕裂而引发断带, 轧制断带后出现设备停机、辊系受损,恢复缓慢等现象,严重损害生产设备,影响设备精度和使用寿命,且随着断带频次的增加,生产线机时产量、产品的成材率及品质均逐渐降低,制约生产线产能的提升、阻碍产品结构调整。

为保证生产稳定性与成材率,有必要对影响轧制断带的原料缺陷进行深入分析[3]。本文通过对断口的宏观状态、微观形貌、非金属夹杂物及断口附近的缺陷进行分析,研究原料缺陷对冷轧轧制的影响,并提出了相应的改进措施,有效减少了冷轧过程中因为原料缺陷导致断带的现象发生。

1 实验材料及方法断口缺陷样品为某钢厂现场生产的产品,借助对微观形貌与成分进行表征,结合宏观形貌,判断缺陷产生的工序和原因,找出缺陷产生的根源。断带分为炼钢工序类缺陷(边部分层、连串孔洞)、热轧工序类缺陷(异物压入、边部折叠)、冷轧工序类缺陷(毛边型、轧辊型)。

用透明膜将缺陷部位包裹后,通过砂轮机截取10 mm×10 mm小样;在缺陷位置做标记,使用透明镶嵌料对制取小样进行横截面镶嵌;将制备好的样品置于乙醇容器中,使用超声波清洗器清洗。清洗后的样品使用扫描电子显微镜(SEM)观察缺陷表面或截面,确定缺陷处微观形貌与成分。

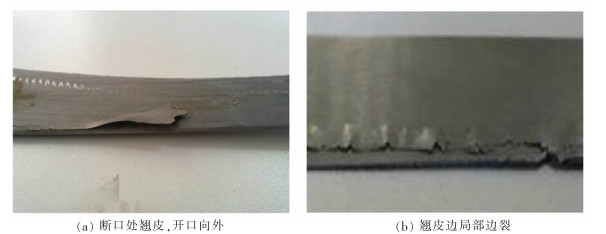

2 分析与讨论 2.1 炼钢工序类缺陷 2.1.1 边部分层缺陷图 1所示为带钢断口附近区域分层形貌,断口处存在翘皮缺陷,沿轧向分布;翘皮开口朝向带钢外侧,夹层间存在异物。

|

| 图 1 带钢断口处形貌特点 |

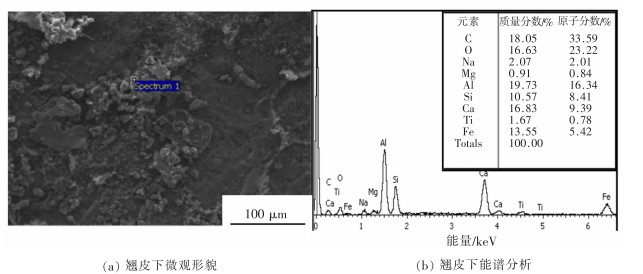

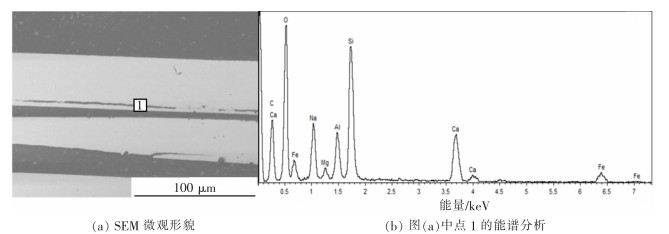

图 2(a)所示为翘皮下扫描电镜微观形貌,夹层处分布大量夹杂类物相,一类为聚集分布的大尺寸夹杂物,尺寸为1~2 mm。对缺陷部位进行能谱分析,结果如图 2(b)所示,发现该类夹杂物中含有O、Na、Mg、Al、Si、Ca等元素,其中O、Al元素含量最多,原子比分别为23.22%和16.34%,可判定这类夹杂物以Al2O3为主。另一类夹杂物在夹层间弥散分布,元素也以O、Na、Mg、Al、Si、Ca为主,与前者相比,Na、Si、Ca含量较多。

|

| 图 2 分层缺陷显微组织与能谱 |

综合断口宏观形貌及分层处的能谱分析可知,断口处存在开口向外的边部翘皮缺陷,翘皮内部主要含O、Na、Mg、Al、Si、Ca等元素。从断口特征及分层区域扫描结果分析,边部分层缺陷主要由炼钢保护渣所引起的[4-6]。

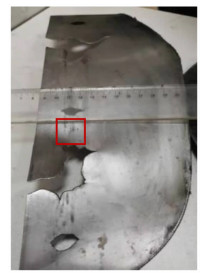

2.1.2 连串孔洞型缺陷图 3所示为带钢断口附近的孔洞宏观形貌,缺陷为沿轧制方向分布的撕裂孔洞,孔洞开口多为垂直于轧向宽度方向,沿轧向窄的椭圆形裂口,孔洞近似沿中线呈对称分布;孔洞之间有“暗线”相连或黑色残留物。

|

| 图 3 带钢断口处形貌 |

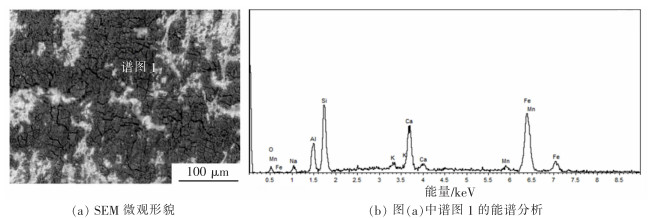

根据宏观形貌特点,为研究翘皮区域表面形貌与截面组织特点,对翘皮处利用扫描电子显微镜进行分析。图 4(a)所示为翘皮处微观形貌,翘皮夹层表面分布大量黑色团簇状颗粒。对缺陷部位进行能谱分析,结果如图 4(b)所示,该颗粒物为含有Ca、Si、Al等元素的外生夹杂物,从其分布和形貌特点来看,该物质容易在轧制过程中形成裂纹源,并成为裂纹扩展通道。

|

| 图 4 1#试样翘皮表面观察及能谱分析 |

图 5(a)所示为试样中窄带区域的截面组织,属于翘皮组织,翘皮与基体结合部位分布灰色第二相颗粒,裂纹沿第二相颗粒析出区延伸,能谱分析结果见图 5(b),主要含有Ca、Al、Si等元素。

|

| 图 5 截面观察及能谱分析 |

综上所述,带钢断口处分布有宽度为1~5 mm的翘皮区域,翘皮表面与基体结合处分布着大量团簇状第二相,这些物质富含Ca、Si、Al等元素。从元素组成及分布特点来看,该物质属于外生夹杂物,在连铸过程中由保护渣卷入,轧制过程中夹杂物沿轧制方向扩展,并形成裂纹源,最终导致孔洞断带[7-8]。

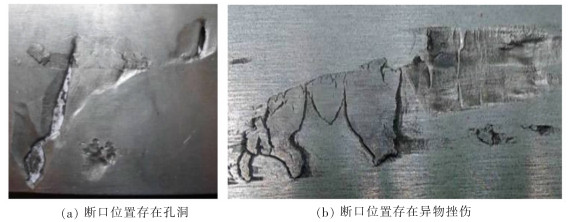

2.2 热轧工序类缺陷 2.2.1 异物压入缺陷图 6所示为异物压入断口的宏观形貌。撕裂处位于驱动侧边部,断口周围分布多处孔洞、挫伤类缺陷,缺陷沿轧向存在明显压入型分层块状结构,与基体间有明显分界线。

|

| 图 6 断口处形貌 |

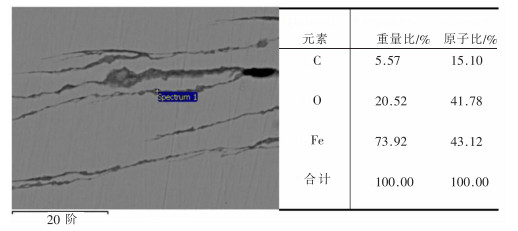

图 7(a)所示为缺陷处微观形貌。断口处沿轧制方向分布着明显的异物压入缺陷,边界清晰;缺陷裂缝间存在异物聚集分布的氧化铁皮,如图 7(b)所示;压入物具有不同于基体的塑性变形特点,边部有明显横向轧制裂纹特征。

|

| 图 7 试样表面微观形貌及能谱分析 |

综上所述,压入物与基体间存在大量破碎氧化铁皮,压入物变形特点与基体不同,故认为热轧异物压入导致断带[9-11]。该缺陷是热轧卷板在高速轧制的过程中,机架间的异物掉落在板带上,经轧制后压入形成异物点坑缺陷,凹坑或未掉的异物与基体板带塑性不一致,在冷轧过程中缺陷周围产生的附加应力作用下,使钢带表面首先破裂形成孔洞,部分大孔洞在张力作用下会撕裂,导致酸轧断带。

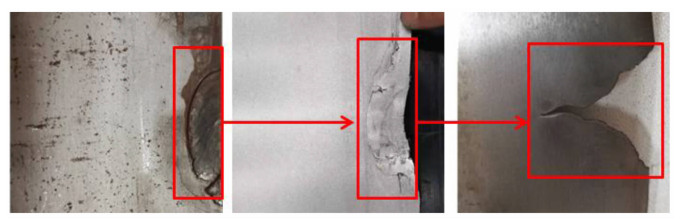

2.2.2 边部折叠缺陷图 8所示为边部折叠缺陷的遗传过程,该缺陷沿轧向分布,呈不规则月牙形。

|

| 图 8 边部折叠缺陷遗传性特征 |

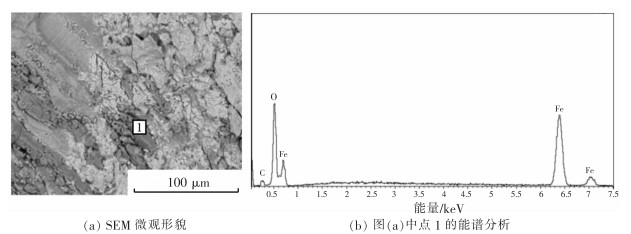

如图 9所示,折叠与基体相连位置存在多处氧化铁,经能谱分析主要元素为Fe、O。根据折叠形貌特点及截面存在大量氧化铁来判断,该缺陷产生于热轧工序。

|

| 图 9 折叠截面观察及能谱分析 |

综上所述,折叠缺陷产生于热轧工序,若该缺陷在冷轧阶段未被去除,必然造成薄规格的轧机断带[12]。边部折叠缺陷一般发生在热轧头尾处,主要由头尾板型不良与侧导板剐蹭所致。

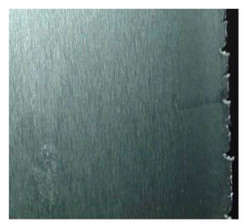

2.3 冷轧工序类缺陷 2.3.1 毛边缺陷软钢种经常出现毛边缺陷,由于剪刃磨损或剪刃间隙调整不当,导致切边后边部撕裂不均匀产生毛刺,在大压下率轧制变形后表现为边裂缺陷,这种边部裂口在薄规格轧制中极易造成边部撕扯导致断带[13-14],见图 10。

|

| 图 10 酸轧冷硬卷毛边缺陷 |

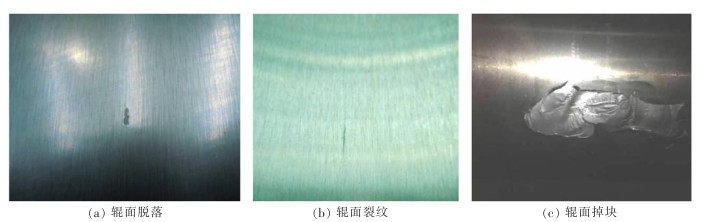

轧辊表层脱落、表面裂纹和辊面掉块在厚规格板带生产过程中将形成周期类压痕缺陷,而在薄规格生产过程中,辊面脱落将直接导致断带;轧辊疲劳打滑是由于轧辊总轧制量增加,轧辊的粗糙度降低,在升降速过程中造成工作辊打滑,轧制力波动大,易产生浪形缺陷导致断带[15],见图 11。

|

| 图 11 易导致断带的辊面缺陷 |

通过对缺陷原始形貌、变形演化过程规律进行分析,根据各工序缺陷产生特点,制定了针对性的工艺改进措施,具体如下。

3.1 炼钢缺陷铸坯外生大颗粒夹杂物的控制措施有:①对中包各管路利用肥皂泡水从源头进行查漏,当硬管查出3处漏点时需要及时焊接修补,避免管道漏气;②减少中包塞棒横梁上管路接头数量,避免管路接头多、难维护,易漏气的问题;③根据前一工序每炉提供的钢水生产异常情况,尤其是钢液真空循环脱气法(RH)吹氧量大及转炉补吹等操作,及时采取调整氩气量,以减少水口堵塞概率及液面波动量;④加强氩气检查管理力度,确保每个汽车板无碳涂抹料;⑤增加中包上水口的离线透气性检查次数,避免因上水口堵塞造成的液面波动。

3.2 热轧缺陷异物压入类缺陷控制措施:①利用检修和换辊时间彻底清理机架内容易积压氧化铁皮、毛刺焊条头、螺丝、螺母和小垫片等杂物的部位;②现场检修结束后,所有部件及时进行清理,保证轧机内外清洁、无遗留杂物;③保证机架内冲水,保持辊表面清洁,无油污、氧化铁皮等杂物;④防止钢卷运输过程中出现吊伤。钢卷下线入库时要有专人指挥天车,避免天车夹钳划伤钢卷侧面造成的边部损伤。

边部缺陷控制措施:①热轧质检人员发现带钢边部损伤或有豁口等缺陷时,及时在三级判定系统中记录。损伤部位在尾部,由热轧厂负责剪切;②损伤部位在钢卷中间,不能用于冷轧薄规格带钢生产;③保证侧导板对中控制精度,侧导板和销轴之间的间隙不能过大,及时更换锈蚀及磨损销轴,确保侧导板对中稳定性;④定期标定卷取侧导板,正确使用标定块,确保侧导板中心线和轧制中心线在允许偏差范围内(±10 mm)。

3.3 冷轧缺陷针对冷轧缺陷,主要措施有:①优化带钢切边质量,原料厚度低于2.5 mm的带钢圆盘剪刃更换周期调整为≤70 km;厚度低于2.3 mm的带钢生产前更换圆盘剪刃并重新标定剪刃间隙;②严格执行分厂关于轧辊总轧制量的规定,杜绝因超总轧制量轧制而导致的板形不良;在轧制薄规格0.4 mm以下时,尽量避免停车,以防止启动断带。

4 实施效果通过上述措施的实施,有效地减少了轧机断带次数,提高了机组作业效率。改进前,2020年全年月平均断带次数为11次,单月最高断带次数为17次;改进后,平均断带次数降低至6次/月,单月最低断带次数为1次。

5 结论通过对断带原料缺陷的形成原因和机理进行分析,为生产中及时判断缺陷的来源并实施解决措施提供了有力的依据,不仅有效减少了重复原因导致的断带,对生产线操作、人员对产品缺陷的认知及质量意识的提升均具有重要的意义,而且为企业节省了大量的人力物力财力,提高了产品生产效率。

| [1] |

李润昌, 李欢, 齐达. 原料缺陷致冷轧断带原因分析[J]. 河北冶金, 2017(11): 22-25. |

| [2] |

王畅, 于洋, 徐海卫, 等. 冷轧非焊缝断带原因分析及预防措施[J]. 轧钢, 2014, 31(4): 70-75. |

| [3] |

阳江丽. 304不锈钢冷轧带钢生产技术及应用效果分析[J]. 科学技术创新, 2022(15): 181-184. |

| [4] |

彭其春, 田俊, 张学辉, 等. 冷轧板夹杂类表面缺陷研究的进展[J]. 炼钢, 2009, 25(1): 73-77. |

| [5] |

LIU X L, LIU X T, WANG A F, et al. Research status of broken belt protector in belt conveyor[J]. Advanced Materials Research, 2013, 734/735/736/737: 2630-2633. |

| [6] |

蒋子金. 降低HC冷连轧机断带率的探讨[J]. 轧钢, 2004, 21(1): 67-69. |

| [7] |

李瑞广, 张春杰, 宋征, 等. 冷轧薄带钢焊缝断带的原因分析及措施[J]. 金属世界, 2021(4): 32-36. |

| [8] |

燕顺, 凌锐, 唐振光, 等. 不锈钢原料内在缺陷致冷轧断带的分析与改进[J]. 物理测试, 2021, 39(3): 38-42. |

| [9] |

王东. 八钢冷轧轧机断带的分析与对策[J]. 科技创新与应用, 2013(31): 94-95. |

| [10] |

袁方明, 刘秀梅, 王新华. 热轧钢板表面翘皮及线形条纹缺陷检测[J]. 物理测试, 2004, 22(6): 31-34. |

| [11] |

CHEN Z Y, LIU Y, VALERA-MEDINA A, et al. Characterizing strip snap in cold rolling process using advanced data analytics[J]. Procedia CIRP, 2019, 81: 453-458. |

| [12] |

吴进, 徐在新, 周云松, 等. 热轧带钢折叠缺陷产生原因及控制[J]. 钢铁研究, 2012, 40(6): 40-42. |

| [13] |

海超, 王忠东. 冷轧深冲钢板断带原因分析[J]. 金属世界, 2020(6): 35-36, 40. |

| [14] |

李润昌, 张环宇, 夏银峰, 等. 980 MPa级双相钢边裂致断带原因分析[J]. 中国冶金, 2018, 28(9): 37-40. |

| [15] |

伍尚仕. 不锈钢冷轧五连轧机断带原因分析及预防措施[J]. 特钢技术, 2020, 26(4): 22-24. |

2022, Vol. 42

2022, Vol. 42