| 大直径锻造耐磨钢球热处理工艺的优化 |

国内外球磨机都有向大型化方向发展的趋势,特别是大型半自磨机的直径高达10 m以上,对磨球的抗破碎性能和耐磨性能提出了更高的要求[1-2]。磨球属于易损件,高质量的磨球可降低生产成本,减少停机次数,提高磨机的利用率,降低人工成本[3]。全球磨球每年总使用量超过500万t,特别是大直径(>120 mm)磨球的高消耗率一直受到科研人员的广泛关注[2]。在湿磨工况下,磨球受腐蚀、磨损、反复冲击等因素的影响,加快了磨球的磨损速度,因此磨球必须具备高淬透性、高体积硬度、良好的冲击韧性和一定的耐腐蚀性,才能满足大直径球磨机的工况条件[4]。

国内外耐磨行业学者对磨球的材料及生产工艺作了许多研究,并取得了良好的成果。例如,王浩祥等通过对淬火冷却时间的控制成功制备了贝氏体合金锻球,具有整体高硬度和高的冲击韧性,落球试验次数超过3 000次,表面光洁,无可见裂纹或者剥落,满足大尺寸锻球尤其是强冲击条件下的锻球的性能需求[5]。刘军均确定了以U75V牌号钢材为原材料生产高性能耐磨钢球较为稳定的工艺参数,提高了攀西地区钢球的质量[6]。许兴军等采用二次加热的生产工艺,细化了磨球的显微组织,提高了韧性,解决了大直径高碳低合金钢B6材质钢球在大型半自磨机中使用破碎的问题[1];潘继勇从铸造磨球的材质、显微组织等方面介绍了铸造磨球的种类和研究现状,列举了影响研磨介质磨损的各种因素,对铸造磨球的研发与生产提出了看法[7]。

为进一步提高磨球质量,本文从广泛使用的60Si2Cr材质φ125 mm磨球生产各主要工艺环节入手,探索磨球高硬度与高韧性并存的方法,提出改进措施,通过采用锻造成形+余热淬火+等温后速冷+回火的新工艺,设计出一种适合生产高硬度、高冲击韧性的锻造钢球新方法,消除生产企业只能通过降低硬度来提高韧性的误解。锻造钢球等温淬火工艺具有组织与性能可调控、淬火组织稳定性高、淬火裂纹敏感性低等特点,且等温淬火要比传统淬火组织具有更高的冲击韧性,是一种具有显著优点和广阔应用前景的淬火新技术,但是在这种热处理新技术中,等温温度对组织及性能的影响有待深入研究。

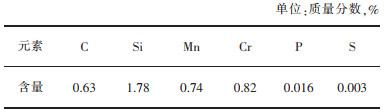

1 试验材料与方法 1.1 试验材料试验使用济源钢铁生产的60Si2Cr材质φ80 mm热轧圆钢作为锻造钢球毛坯,化学成分见表 1。圆钢采用炉外精炼+真空脱气方式生产,并要求具有较大的压缩比(>35),以保证钢球内部组织致密、夹杂物含量少、低倍组织无裂纹、缩孔、白点等缺陷。

|

|

表 1 60Si2Cr材质化学成分 |

目前锻造耐磨钢球的生产流程为:热轧圆钢→下料→加热→锻造成形→余热淬火→回火。为了获得较高的整体硬度及耐磨性,通常在淬火时将钢球的整体温度快速冷却至远低于马氏体开始转变温度以下,同时为了钢球有自回火的过程,以降低淬火应力,防止淬裂,一般使淬火后钢球保留一定的余温。由于60Si2Cr材质具有较高的淬透性,耐磨钢球表面至芯部基体组织以马氏体为主,芯部因冷却速度及余温较高,在随后的空冷过程中产生少量下贝氏体组织,钢球整体脆性较大,冲击韧性较低。

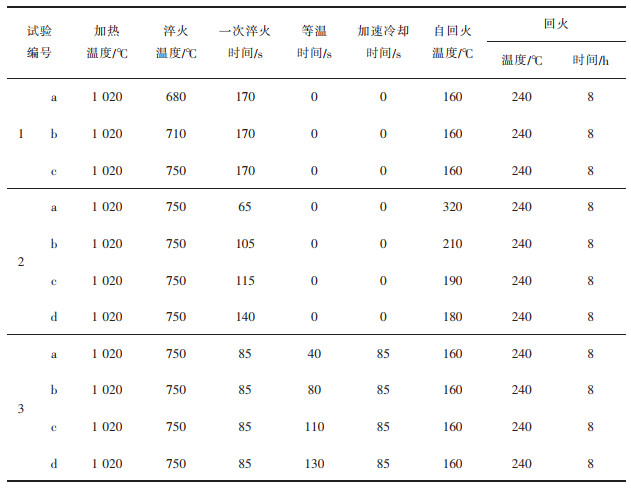

低碳、中碳和高碳低合金钢通过M/B下复相热处理,可以显著改善冲击韧性。由于中碳和高碳合金钢的正常淬火组织中孪晶马氏体含量较多,因而,其韧性低于全板条马氏体和全B下组织,采用M/B下复相热处理可以在保持高硬度的前提下改善韧性。由于复相组织的硬度和韧性都随B下体积分数的变化而变化,因此,在一定的热处理工艺条件下,可以通过调整下贝氏体组织的体积分数来得到较优的硬度和韧性匹配[8]。基于此,设定3组试验来研究如何通过热处理工艺来获得钢球最佳综合性能,制定的试验工艺如表 2所列。

|

|

表 2 不同热处理试验的工艺参数 |

为了保证试验数据的准确性,每种试验工艺检测3个球,并对所有试验数据进行3组数据的平均值统计分析,避免试验及检测误差对结果的影响。试验完成后对试验球逐个进行编号检测分析,利用线切割从最大直径处抽取10 mm×10 mm×125 mm芯条,用洛氏硬度计对表面磨光后的芯条进行硬度分布检测,距离表面2 mm左右测试第1点硬度作为钢球的表面硬度,从球表面到芯部每隔5 mm左右测试一点硬度;使用150 J冲击试验机进行无缺口芯部及1/2 R处的冲击值测试;利用蔡司金相显微镜对4%浓度的硝酸酒精溶液腐蚀后的试样进行金相组织分析;用8 m落球试验机进行落球试验。

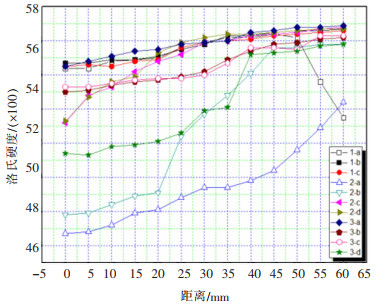

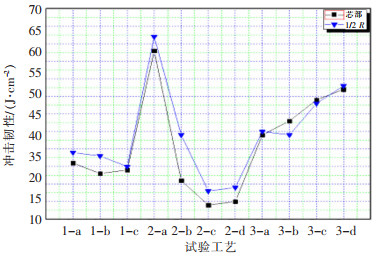

2 检验过程与结果 2.1 不同淬火温度下钢球性能及组织检测图 1为各试验工艺钢球从表面至芯部硬度分布,由工艺1-a~1-c硬度分布可知,680 ℃淬火时钢球表面硬度(HR)为5 330,710 ℃和750 ℃淬火时表面硬度(HR)约为5 850,钢球芯部至表面50 mm以内,工艺1-a~1-c试验钢球硬度分布基本一致,可以推断,工艺1-a试验钢球表面硬度骤降是由于淬火温度过低所致。图 2为各试验工艺钢球从芯部及1/2 R处冲击韧性,由工艺1-a~1-c冲击值可知,随着淬火温度的升高,冲击韧性总体略有下降。

|

| 图 1 钢球从表面至芯部硬度分布曲线 |

|

| 图 2 不同工艺钢球冲击韧性 |

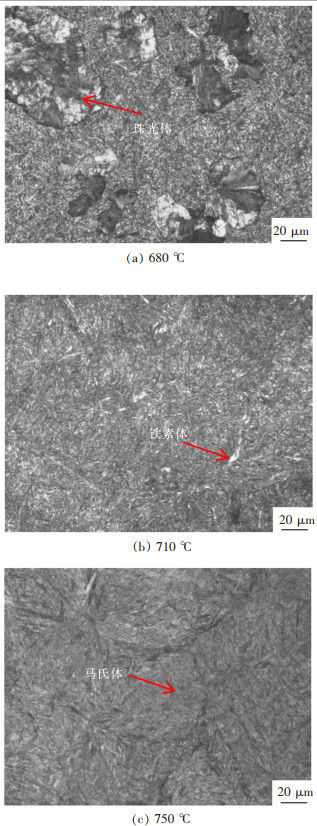

图 3为不同淬火温度时钢球表面显微组织,由图 3(a)可知,淬火温度为680 ℃时,钢球表面组织为黑色珠光体+白色铁素体+针状马氏体+残余奥氏体;由图 3(b)可知,淬火温度为710 ℃时,钢球表面组织为针状马氏体+少量白色铁素体+残余奥氏体;由图 3(c)可知,750 ℃淬火时,钢球表面组织全部为针状马氏体+残余奥氏体,说明淬火前奥氏体未发生转变,而在随后的淬火过程中转变为马氏体+残余奥氏体。

|

| 图 3 不同淬火温度下钢球表面的显微组织 |

从图 1工艺2-a~2-d及3-a硬度分布可知,随着钢球淬火后自回火温度的降低,芯部硬度及整体硬度逐渐升高,当自回火温度为160 ℃时,芯部硬度(HR)为5 650;当自回火温度为180 ℃时,此时芯部硬度(HR)偏低,为5 330,当自回火温度为320 ℃时,钢球芯部硬度(HR)仅为4 670,均达不到设计硬度要求(≥5 500)。由图 2可以看出,随着自回火温度由320 ℃降至160 ℃,钢球芯部及1/2 R处的冲击韧性先降低至最低值后又略有提升,当自回火温度为160 ℃时,芯部冲击值为25 J/cm2左右。

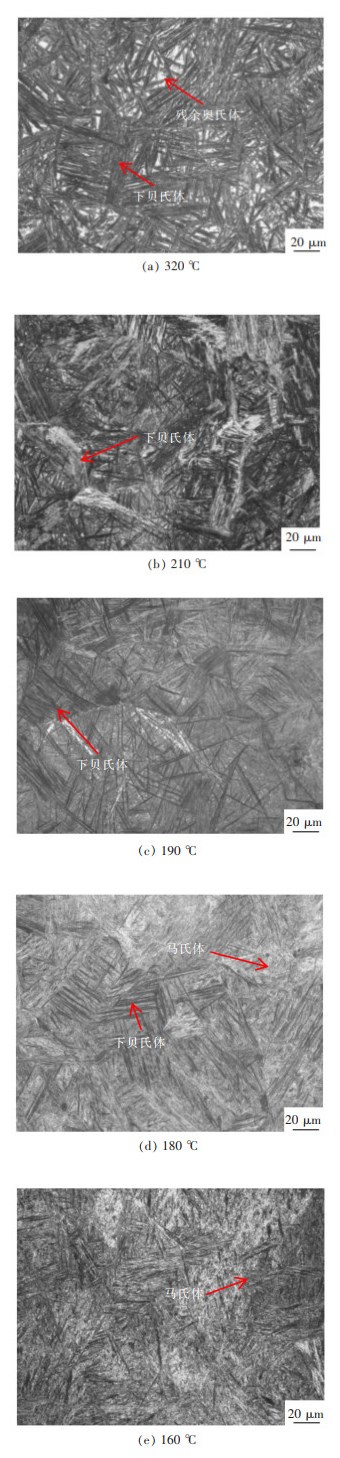

图 4为不同自回火温度下钢球芯部的显微组织。由图 4(a)可知,当自回火温度为320 ℃时,芯部组织为下贝氏体+残余奥氏体,说明在此自回火温度及空冷过程中,因为芯部冷却速度较慢,大部分过冷奥氏体在马氏体开始转变温度(Ms)点以上完成向下贝氏体转变,由于转变温度较高,所以下贝氏体较为粗大;由图 4(b)~图 4(e)可知,随着淬火后钢球自回火温度的降低,更多的奥氏体转变为马氏体,马氏体含量逐渐增多,而随着下贝氏体转变温度降低,转变孕育期延长,下贝氏体组织形核长大困难,芯部下贝氏体组织逐渐变细,并且含量逐渐降低。

|

| 图 4 不同自回火温度下钢球芯部的显微组织 |

下贝氏体的强度和硬度低于马氏体,若按混合率计算,则复相组织的强度和硬度均应随着下贝氏体量的增加而下降,然而,从图 1工艺3-a~3-d硬度分布可知,当等温时间≤110 s时,试验钢球芯部硬度及整体硬度基本保持不变,络氏硬度>5 500,这说明两相共存产生了强化效应,马氏体由于领域细化而强度按Hall-Petch关系上升,下贝氏体则由于速冷过程中奥氏体继续向马氏体转变,引起体积膨胀造成的相硬化而提高强度;当等温时间为130 s时,下贝氏体的低硬度所起作用增强,所以试验钢球芯部硬度及整体硬度快速降低,络氏硬度约为5 100[10]。从图 2可以看出,随着等温时间的延长,芯部及1/2 R处的冲击韧性逐渐升高。

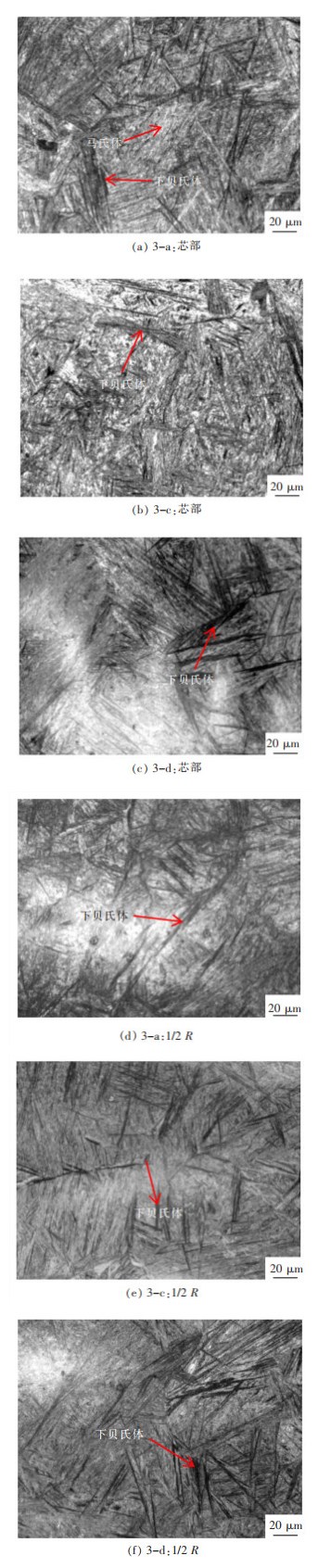

图 5为不同等温时间下试验钢球芯部及1/2 R处的显微组织,从图 5可以看出,随着等温时间的延长,试验钢球芯部和1/2 R处下贝氏体含量逐渐增多。在硬度相近情况下,通过不同等温时间的试验钢球冲击韧性明显高于通过控制不同返温试验的钢球,等温时间110 s时,芯部及1/2 R处的冲击值约为44 J/cm2,通过以上检测结果可以看出,最佳等温时间为110 s。

|

| 图 5 不同等温时间下钢球芯部及1/2 R处的显微组织 |

为了测试钢球的抗破碎性能,对试验工艺3-c钢球进行8 m落球试验,单个钢球跌落次数11 423次,如图 6所示,落球无破碎且表面良好,满足大型磨机的要求:8 m落球试验>10 000次。

|

| 图 6 落球试验照片 |

从不同淬火温度时钢球表面显微组织形态可以看出,说明锻造成形后的钢球在空冷至710 ℃的过程中,钢球表面开始有少量奥氏体转变为铁素体,由于转变量较少,硬度未见明显降低。随着淬火温度的继续降低,较多的奥氏体向珠光体及铁素体的转变,剩余的奥氏体在随后的淬火过程中转变为马氏体,表面硬度迅速降低。由于珠光体和铁素体显微硬度远低于马氏体,因此,为保证钢球具有较高的表面硬度及耐磨性,并且减少淬火过程中产生的热应力,钢球锻后空冷余热淬火时,最佳淬火温度应为750 ℃。由JB/T 9211—2008马氏体等级评定行业标准对图 3(c)马氏体等级进行评定,评定结果为5级,属于高温马氏体,具有较高的冲击韧性、抗拉强度和屈服强度,说明加热温度为1 020 ℃时60Si2Cr材质钢球未出现过热,加热温度设定合理[10]。

从图 4不同自回火温度下钢球性能及芯部组织形态可以看出,具有较高返温的钢球在随后的空冷过程中,奥氏体先发生下贝氏体转变,后形成马氏体,随着自回火温度的降低,淬火温度至马氏体转变温度(Ms)以下,奥氏体内含碳量低的部分先转变为马氏体,奥氏体内含碳量高的部分在随后空冷过程中转变为下贝氏体。从组织变化来看,随自回火温度的提高,韧性也随之提高,是由于下贝氏体含量逐渐增多,马氏体含量逐渐减少,硬度逐渐降低的结果。

由于钢球在淬火过程中,奥氏体内含碳量低的部分先转变为低碳马氏体,而在随后等温过程中含碳量高的部分转变为下贝氏体,先形成的低碳马氏体在等温过程中转变为回火马氏体,下贝氏体将剩余奥氏体晶粒分割成细小的区域,等温结束后速冷过程中,使后转变的马氏体组织细化。由于淬火裂纹主要在马氏体组织中产生,等温淬火可使先转变的马氏体进行及时回火,因而淬火过程不易产生裂纹[11],同时可通过调整等温时间控制下贝氏体转变量,提高整体冲击韧性,并避免硬度过低的现象。

4 结论等温时间的延长或自回火温度的提高,都可使60Si2Cr钢球组织中贝氏体含量增加,硬度降低,冲击韧性提高。为使锻造钢球同时具有高硬度及冲击韧性,则最佳生产工艺为:圆钢经1 020℃锻造成形后,空冷至750 ℃淬火85 s后出水等温110 s后继续水中冷却85 s,最高返温为160 ℃,此时钢球整体络氏硬度在5 500以上,芯部及1/2 R处的冲击韧性>40 J/cm2。试验钢球经8 m跌落11 423次无破碎,表面良好,足以满足大型半自磨机对磨球性能的要求。

| [1] |

许兴军, 徐胜. 大直径锻造矿用耐磨钢球的研制[J]. 金属热处理, 2013, 38(1): 47-49. |

| [2] |

ALDRICH C. Consumption of steel grinding media in Mills - A review[J]. Minerals Engineering, 2013, 49: 77-91. DOI:10.1016/j.mineng.2013.04.023 |

| [3] |

郭建红. 耐磨贝氏体钢球的质量原因及工业过程分析控制[J]. 矿山机械, 2005, 33(4): 17. |

| [4] |

STALINSKⅡ D V, RUDYUK A S, SOLENYI V K, et al. Improving the quality of steel grinding balls[J]. Steel in Translation, 2017, 47(2): 130-136. DOI:10.3103/S0967091217020115 |

| [5] |

王浩祥, 徐金鑫, 段东. 新型贝氏体耐磨钢球的制备及性能研究[J]. 电子元器件与信息技术, 2019, 3(9): 10-13. |

| [6] |

刘军均. 含钒高性能耐磨钢球制备工艺研究[D]. 昆明: 昆明理工大学2018.

|

| [7] |

潘继勇. 我国铸造磨球的生产及研发现状[J]. 铸造, 2013, 62(3): 210-217. DOI:10.3969/j.issn.1001-4977.2013.03.008 |

| [8] |

田保红, 郑世安. 马氏体—下贝氏体复相组织强韧化机理研究及实际应用[J]. 洛阳工学院学报, 1993, 14(4): 29-34. |

| [9] |

郭元钧, 黄继富. 65Mn钢马氏体/下贝氏体复相组织和性能[J]. 南昌大学学报(工科版), 1987, 9(2): 67-74. |

| [10] |

中华人民共和国国家发展和改革委员会. 中碳钢与中碳合金结构钢马氏体等级: JB/T 9211—2008[S].

|

| [11] |

尤绍军, 毛玉红, 姜长英. 高碳铬轴承钢马贝复合组织淬火新技术[J]. 轴承, 2012(4): 13-15. DOI:10.3969/j.issn.1000-3762.2012.04.006 |

2021, Vol. 41

2021, Vol. 41