| 马钢转炉装入制度优化研究 |

2. 钢铁研究总院冶金工艺研究所,北京 100081

2. Metallurgical Department, Central Iron & Steel Research Institute, Beijing 100081, China

转炉成本主要分为可变成本、固定成本和综合回收成本。可变成本包括钢铁料、合金料、辅料的消耗以及动力等,其中钢铁料消耗约占炼钢总成本的86%[1-3]。随着近年来我国钢铁工业的快速发展,产能过剩,产品竞争加剧,对转炉冶炼终点的控制提出了更高的要求。近些年也有不少学者针对转炉冶炼过程的优化进行了研究[4-7],包括转炉的高效生产、辅料的替代加入、冶炼过程中成分的控制以及过程灰尘的形成与控制。如何在低成本冶炼的基础上,实现转炉冶炼终点的精准控制,是目前冶金工作者面临的一个难题[8-16]。

马钢对300 t转炉的操作工艺进行了不断优化与改进,调整废钢与生铁加入量,稳定过程冶炼,降低渣料消耗,稳定终点温度,实现低成本转炉终点精准控制。

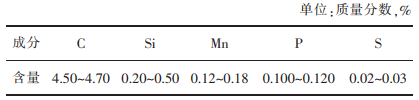

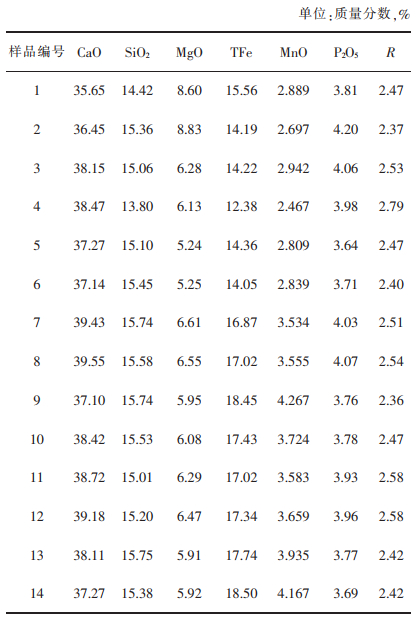

1 工艺介绍 1.1 冶炼条件马钢第一钢轧厂1#转炉的铁水成分如表 1所列,铁水温度为1 300~1 350 ℃,其铁水硅含量分布如图 1所示。

|

|

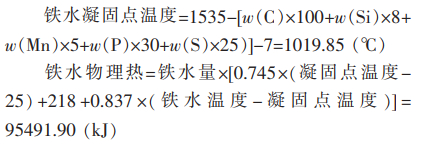

表 1 铁水成分 |

|

| 图 1 铁水Si含量分布 |

从图 1可以看出,1#转炉的铁水硅含量大部分在0.3%~0.4%之间,转炉采用单渣法冶炼工艺。

1.2 工艺流程现场铁水硅含量大部分在0.5%以内,铁水温度在1 300 ℃以上,熔池热量较为充足,采用适当留渣的生产工艺。留渣有利于前期快速成渣,形成高碱度的前期渣,在低温条件下更有利于前期脱磷,同时也能在一定程度上降低渣料消耗,减少铁耗。

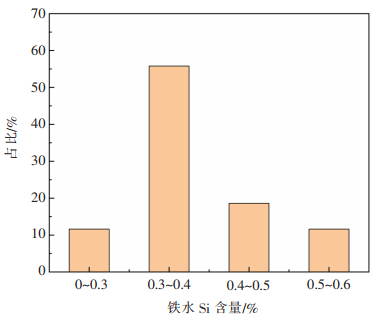

钢铁料总装入量在125~130 t之间,废钢与生铁加入量是波动的,如图 2所示。

|

| 图 2 铁水与废钢生铁装入量的变化 |

从图 2可以看出,铁水装入量在94~111 t之间。铁水装入量由小变大时,含铁冷料的装入量逐渐降低,这主要是从总装入量的角度考虑,生铁与废钢的比例也在不断发生变化,铁水装入量在100 t以下时,有的炉次装入10 t左右的废钢,而有的炉次则装入了近30 t的废钢,导致熔池热量不足,终点温度不达标。当热量不足时,只能采取加入热量补偿剂或者吹铁的方式加热熔池。

由此可见,在废钢比发生变化、铁水量相应发生改变的情况下,必须对加料和供氧工艺进行灵活调整,否则有可能导致喷溅、终点温度偏低、补吹等情况发生,严重影响正常生产。

2 加料工艺优化研究 2.1 铁水硅含量对石灰加入量的影响在废钢比提高、铁水装入量下降的基础上,为优化工艺,应该首先考虑优化过程的加料。铁水含量保持不变时,铁水量减少,可以适当减少造渣料的加入,因此,有必要对不同情况下造渣料加入量进行计算[9-11]。

铁水硅含量为0.2%~0.3%时,现有的石灰、镁球和生白云石加入量分别为吨钢25、5、3 kg,也可单独加入镁球或生白云石。

通过物料平衡计算分析铁水成分变化和铁水装入量变化对理论渣料加入量的影响。这里假设铁水100 t、生铁10 t、废钢15 t。

铁水硅含量和铁水装入量对石灰加入量的影响如表 2所列。

|

|

表 2 铁水硅含量和铁水装入量对石灰加入量的影响 |

由表 2可以看出,现场操作过程中,石灰的加入量随着铁水或生铁装入量而调整,现有的加料模式较为合理。

理论计算的结果表明,铁水或生铁的装入量减少1 t时,相应的石灰加入量可以减少30 kg左右,这样可以在一定程度上减少成渣量,降低终渣全铁的消耗。

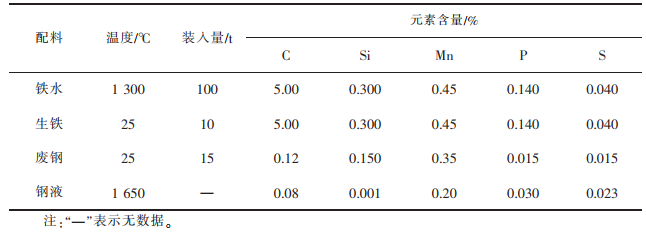

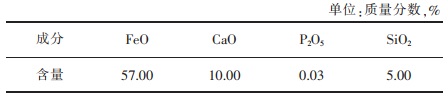

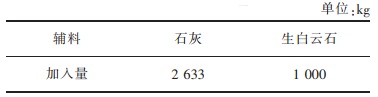

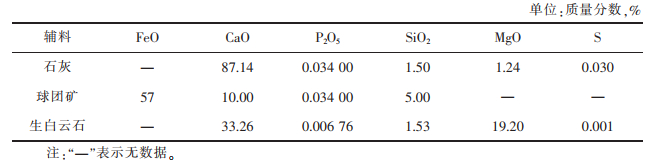

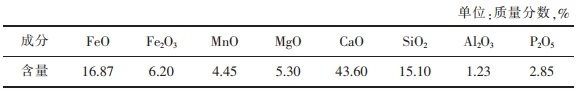

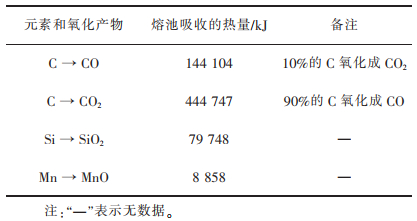

2.2 合理废钢加入制度研究 2.2.1 熔池净热量计算假设条件:铁水装入量100 t。铁水、生铁及废钢相关参数如表 3所列,球团矿成分如表 4所列,石灰及白云石加入量如表 5所列,辅料成分如表 6所列,终渣成分如表 7所列。各元素氧化1 t所吸收的热量如表 8所列。

|

|

表 3 铁水及废钢相关参数 |

|

|

表 4 球团矿成分 |

|

|

表 5 辅料加入量 |

|

|

表 6 辅料成分 |

|

|

表 7 终渣成分 |

|

|

表 8 各元素氧化1 t所吸收的热量 |

1)金属中杂质氧化热及成渣热

金属中各元素氧化热及成渣热如表 9所列。

|

|

表 9 金属中杂质氧化热及成渣热 |

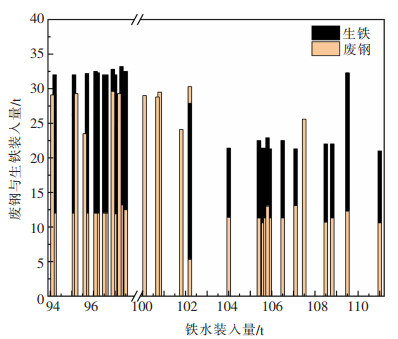

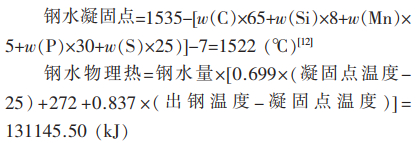

2)铁水物理热

|

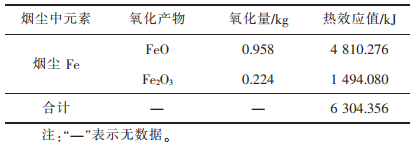

3)烟尘氧化热

烟尘氧化热如表 10所列。

|

|

表 10 烟尘氧化热 |

1)钢水物理热

|

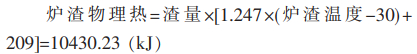

2)炉渣物理热

|

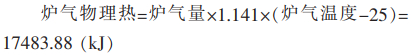

3)炉气物理热

|

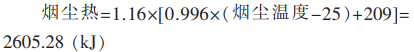

4)烟尘物理热

|

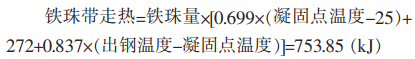

5)铁珠带走热

|

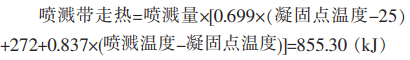

6)喷溅带走热

|

7)白云石分解热

|

8)球团矿吸热

|

9)其他热损失

|

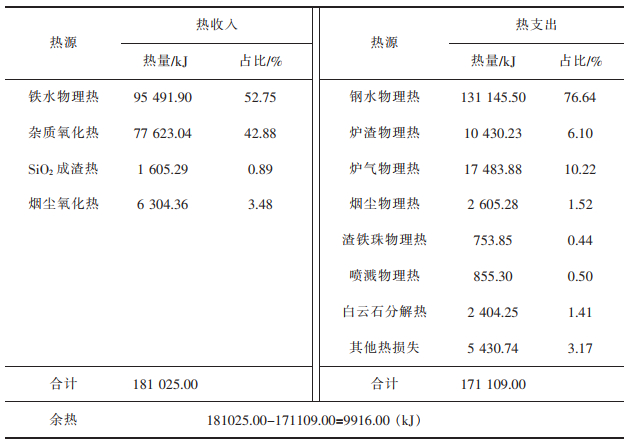

熔池净热量计算如表 11所列。

|

|

表 11 净热量计算热源 |

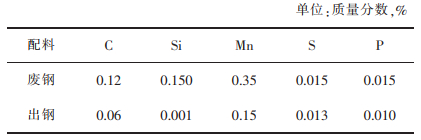

废钢与钢水成分如表 12所列。

|

|

表 12 废钢与钢水成分 |

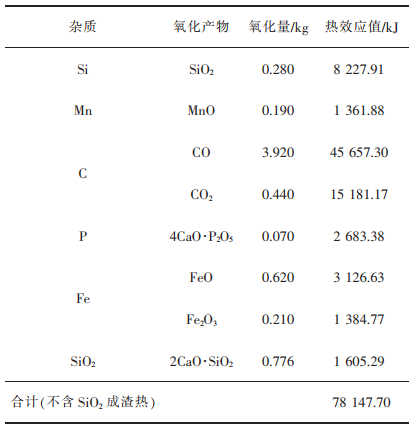

1)废钢杂质氧化带来热量

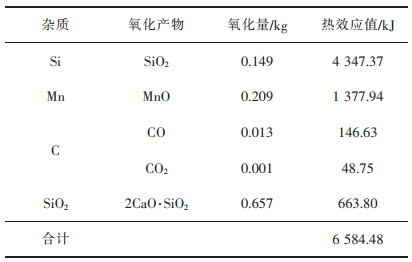

废钢中杂质的氧化产量如表 13所列。

|

|

表 13 废钢中杂质氧化量 |

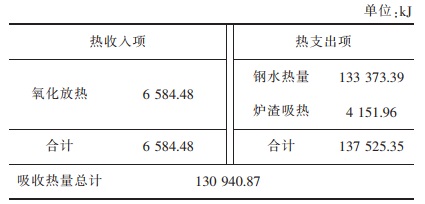

由表 13可知,100 kg废钢可产生热量6 584.48 kJ。

2)废钢加入熔池后的吸热量

100 kg废钢会带入0.149 kg[Si]进入渣中,增加渣中(SiO2)含量0.319 kg,需要补加部分石灰来保持炉渣碱度,假设炉渣碱度为3。

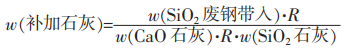

通过式(1)可以计算需要补加石灰的质量:

|

(1) |

其中,w(补加石灰)为废钢加入后,为了保证转炉渣碱度,补充加入熔池内的石灰质量,kg;w(SiO2废钢带入)为渣中SiO2含量,%;w(CaO石灰)为石灰中CaO含量,%;w(SiO2石灰)为石灰中SiO2含量,%;R为转炉渣碱度。

通过式(1)计算出补加石灰量为1.158 kg,成渣量为1.889 kg。

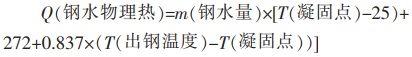

通过式(2)可以计算钢液物理热:

|

(2) |

其中,Q(钢水物理热)为将废钢加热到出钢温度时废钢吸收的热量,kJ;m(钢水量)为废钢熔化形成钢水的质量,kg;T(凝固点)为钢水凝固点,K;T(出钢温度)为出钢温度,K。

根据成分计算出钢液凝固点为1 519 ℃,出钢温度假设为1 630 ℃,假设收得率为95%,则钢液物理热为133 373.394 kJ。

通过式(3)可以计算炉渣物理热:

|

(3) |

其中,Q(炉渣物理热)为因废钢加入产生炉渣的吸热量,kJ;m(成渣量)为加入废钢新生成的炉渣,kg;T(炉渣温度)为炉渣的温度,K。

炉渣温度假定为1 590 ℃,计算出炉渣物理热为4 151.96 kJ。

因此,总的热量核算表如表 14所列。

|

|

表 14 废钢吸热量 |

则废钢理论加入量=净热量×铁水装入量÷废钢吸热=37989×110÷130940.87=31.91(t)

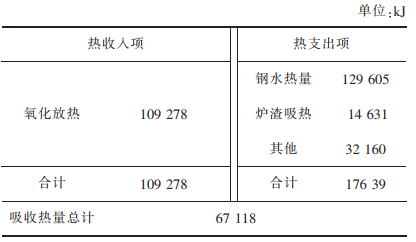

2.2.3 新加入100 kg生铁吸热量计算生铁与钢水成分如表 15所列。

|

|

表 15 废钢与钢水成分 |

1)热收入

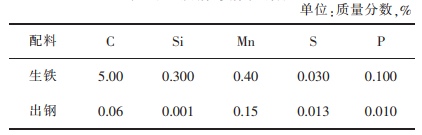

废钢中各杂质的氧化产量如表 16所列。

|

|

表 16 废钢中各杂质氧化量 |

则100 kg生铁可产生热量88 618.24 kJ。

2)热消耗

100 kg生铁会带入0.3 kg [Si]进入渣中,增加渣中(SiO2)含量0.66 kg,需要补加部分石灰来保持炉渣碱度,假设炉渣碱度为3。

通过式(1)可计算出需要补加石灰的质量为2.40 kg,成渣量为3.91 kg。

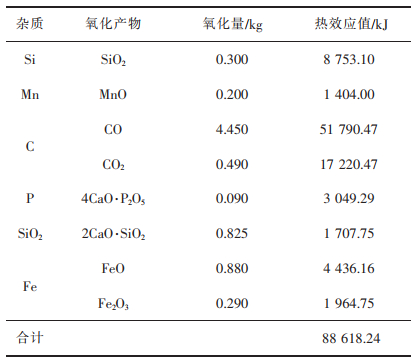

根据式(2)计算出钢液凝固点温度为1 522 ℃,出钢温度假设为1 630 ℃,假设收得率为92%,则钢液物理热为129 605 kJ。

炉渣温度假定为1 590 ℃,根据式(3)计算出,炉渣物理热为14 631 kJ。

因此,总的热量核算如表 17所列。

|

|

表 17 生铁吸收热量计算 |

加入100 kg废钢吸热为130 940.87 kJ,加入100 kg生铁吸热为67 118 kJ,同样条件下,少加入1 t废钢可以多加入2 t左右生铁。

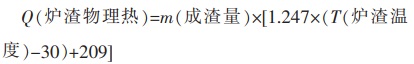

2.3 装入制度优化效果 2.3.1 辅料消耗情况装入制度优化前后的辅料消耗情况,如图 3所示。

|

| 图 3 辅料消耗情况 |

从图 3可以看出,优化前石灰消耗量为33.5 kg/t,白云石消耗量为5.34 kg/t,烧结矿的加入量为2.65 kg/t;优化后石灰的消耗量为29.3 kg/t,白云石消耗量为4.9 kg/t,辅料消耗较之前有所下降。

终点渣成分如表 18所列。

|

|

表 18 终点渣成分 |

终点渣CaO含量平均值为37.9%,TFe含量平均值为15.2%,P2O5含量平均值为3.36%,碱度平均值为2.5,钢液终点磷含量能控制在0.025%左右,满足冶炼钢种的需求。

2.3.2 钢铁料装入情况钢铁料的装入情况如图 4所示。

|

| 图 4 铁水与废钢生铁装入量的变化 |

从图 4可以看出,受总装入量的限制,当铁水装入量超过100 t时,钢铁冷料装入量有所降低,但是生铁与废钢的比例更为合适,在铁水装入量较少时,更多地加入生铁,而当铁水装入量增加时,废钢所占比例有所提高。

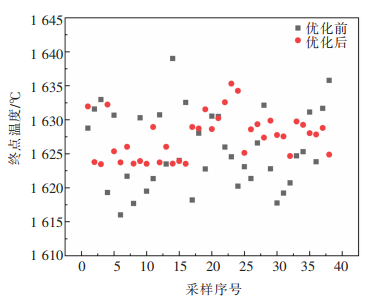

2.3.3 终点温度控制优化前后的终点温度控制如图 5所示。

|

| 图 5 优化前后的转炉终点温度 |

从图 5可以看出,废钢与生铁加入优化后,大部分炉次终点温度控制更为稳定,温度大部分在1 625 ℃以上,满足后续工艺的要求,减少了因为温度偏低造成的补吹,提高了生产效率。

3 结论1)物料平衡计算的结果表明,铁水或生铁的装入量减少1 t时,石灰加入量可以减少30 kg左右,这样可以在一定程度上减少成渣量,降低终渣全铁的消耗。

2)热平衡计算表明,加入100 kg废钢吸热为130 940.87 kJ,加入100 kg生铁吸热为67 118 kJ,同样条件下,少加入1 t废钢可以多加入2 t左右生铁。

3)加料优化后,生铁与废钢的比例更为合适,在铁水装入量较少时,加入更多生铁,而当铁水装入量增加时,废钢所占比例有所提高,大部分炉次终点温度控制更为稳定,温度大部分在1 625 ℃以上,满足后续工艺的要求。

| [1] |

韩啸. 转炉低成本炼钢相关技术研究及模型开发[D]. 北京: 北京科技大学, 2017.

|

| [2] |

刘浏, 余志祥, 萧忠敏. 转炉炼钢技术的发展与展望[J]. 中国冶金, 2001, 11(1): 17-23. |

| [3] |

戴雨翔. 基于高硅铁水的转炉冶炼技术研究[D]. 北京: 北京科技大学, 2020.

|

| [4] |

陈连军, 廖桑桑. 转炉高硅铁水双渣法高效生产技术实践[J]. 江西冶金, 2019, 39(6): 38-41. |

| [5] |

陈腾飞, 李斌, 周华. 石灰石在转炉终点应用的生产实践[J]. 江西冶金, 2017, 37(3): 17-19. |

| [6] |

侯玉婷, 童为硕, 李晶, 等. 钢铁冶炼过程不同工序除尘灰形貌和成分研究[J]. 江西冶金, 2019, 39(4): 17-23. DOI:10.3969/j.issn.1006-2777.2019.04.004 |

| [7] |

霍彦朋, 马玉强. 石钢转炉钢水氮含量研究与控制[J]. 江西冶金, 2020, 40(5): 45-49. |

| [8] |

杨利彬, 曾加庆, 邓勇, 等. 大型转炉高效率、长寿命顶底复合吹炼技术[J]. 钢铁, 2020, 55(4): 45-52. |

| [9] |

汪成义, 吴巍, 杨利彬, 等. 120 t转炉底吹供气系统控制模型与应用效果[J]. 特殊钢, 2020, 41(3): 10-14. |

| [10] |

杨利彬. 大型转炉脱磷规律与工艺优化研究[D]. 北京: 钢铁研究总院, 2015.

|

| [11] |

冯春松, 肖步庆, 田晓涛, 等. 转炉炼钢最佳废钢比计算模型[J]. 炼钢, 2020, 36(3): 7-12. |

| [12] |

曾加庆, 潘贻芳, 王立平, 等. 对复吹转炉低成本、高效化生产洁净钢水理论与实践的再认识[J]. 钢铁, 2014, 49(10): 1-6. |

| [13] |

邓建军, 唐恒国, 任志刚, 等. 转炉低成本终渣循环炼钢法的开发与应用[J]. 炼钢, 2014, 30(2): 6-8. |

| [14] |

朱英雄, 钟良才, 萧忠敏. 复吹转炉深脱磷技术在国内的应用与进展[J]. 炼钢, 2013, 29(4): 1-6. |

| [15] |

王新华, 朱国森, 李海波, 等. 氧气转炉"留渣+双渣"炼钢工艺技术研究[J]. 中国冶金, 2013, 23(4): 40-46. |

| [16] |

魏寿昆. 冶金过程热力学[M]. 北京: 科学出版社, 2010.

|

2022, Vol. 42

2022, Vol. 42