| 连铸全保护浇注工艺优化的工业实践 |

2. 河北省镀锡基板技术创新中心,河北 唐山 063105

2. Hebei Technology Innovation Center of Tin-plated Substrate Tangshan 063105, Hebei, China

一般来讲,钢中夹杂物对钢材品质有不利影响:对于冷轧薄板产品,会引起钢板表面线状缺陷、表面起皮缺陷和孔洞缺陷[1]。对于表面质量要求严格的汽车外板用钢,钢中的大型夹杂物往往是导致产品降级和报废的主要原因。近些年,随着行业对深冲板品质的要求不断提高,对钢中成分以及夹杂物的要求也越来越严格[2-5]。洁净钢冶炼技术得到了迅速发展,钢水中的杂质元素含量已能降至很低水平,在此背景下,洁净化连铸技术已演变为洁净钢生产平台的一项非常重要、不可或缺的支撑技术。据研究,铸坯中基本上是外来夹杂物,主要来自于钢液浇注过程中的二次氧化[6-8],同时,二次氧化也会导致浇注铝、钛镇静钢过程中形成水口结瘤,结瘤物脱落后如被凝固的坯壳捕获就会成为钢中夹杂物[9-11]。连铸过程的二次氧化已然成为高品质钢生产的关键限制性环节。为更好地体现洁净钢冶炼平台和连铸工艺的优越性,无氧化浇注技术的开发和应用已成为现代连铸技术的重要内容之一。

1 不锈钢公司连铸全保护浇注技术应用背景 1.1 应用背景近年来,唐山不锈钢有限责任公司通过开展转炉底吹优化、全流程控氧和炉渣改质等洁净钢冶炼工艺技术的研究工作,钢水洁净度水平已得到了显著提高,已具备了向宝马、福特、吉利等国内外知名汽车主机厂供应汽车外板的能力。但是,由于连铸工序的二次氧化、保护渣的卷入等问题,导致铸坯修磨量大,且修磨后高等级O5汽车板热轧板卷和冷轧板卷的降判比例依然分别高达14.79%和4.31%,质量损失巨大。如何降低连铸二次氧化,开发连铸全保护浇注优化技术,进一步减少连铸坯夹渣缺陷,是降低汽车外板表面质量缺陷比例的重要措施。

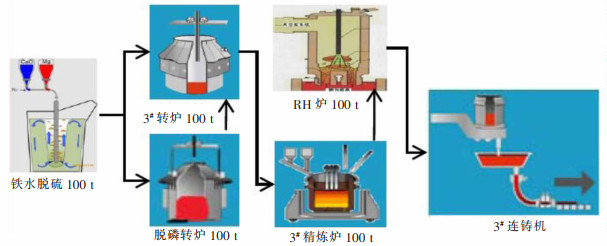

1.2 工艺现状唐山不锈钢有限责任公司炼钢厂主要配有100 t顶底复吹转炉2座、LF精炼设备3套、RH真空循环脱气精炼炉1座、(800~1 550)mm×200 mm直弧型板坯连铸机3台。板坯连铸机主要生产汽车高强钢、超低碳深冲钢与高端镀锡基板系列,工艺流程如图 1所示。

|

| 图 1 工艺流程 |

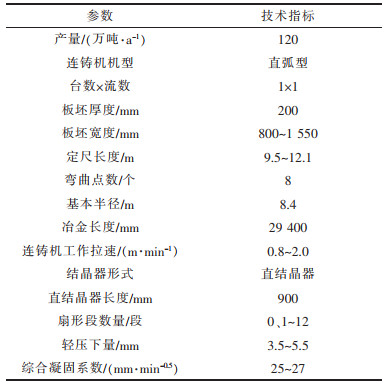

连铸机采用液压振动、动态轻压下、动态配水、质量控制系统等先进设备及技术,产能300万t/a,连铸机基本参数见表 1。

|

|

表 1 单台连铸机的基本参数 |

唐山不锈钢有限责任公司从钢包到中包、中包容器、中包到结晶器3个环节,对连铸系统的保护浇注进行了全面的优化。

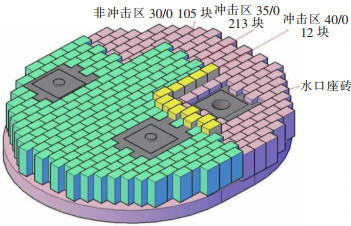

2.1 异形包底钢包的开发现有钢包底部为平面,无异形结构,增加了大包浇注末期旋涡卷渣的临界高度。在剩水量一定时,下渣量较大;下渣量一定时,剩水量多,因此,平面的钢包包底既不利于提高钢水收得率,又会影响钢水质量。为此,通过改变钢包底部堆砌方案,开发了异形包底的钢包,结构示意如图 2所示,水口座砖附近的包底比冲击区高50 mm,比非冲击区高100 mm。图 3为修砌后的异形包底钢包。

|

| 图 2 异形包底结构示意 |

|

| 图 3 修砌后的异形包底钢包 |

使用14炉后的包底情况如图 4所示,由图 4可知,异型部分依然清晰可见。17炉后因透气砖原因下线,下线后测量异型处较冲击区依然有40~50 mm的高度,如图 5所示,说明异型形状在多炉使用过程中保持较好。

|

| 图 4 14炉后包底情况 |

|

| 图 5 17炉下线后包底情况 |

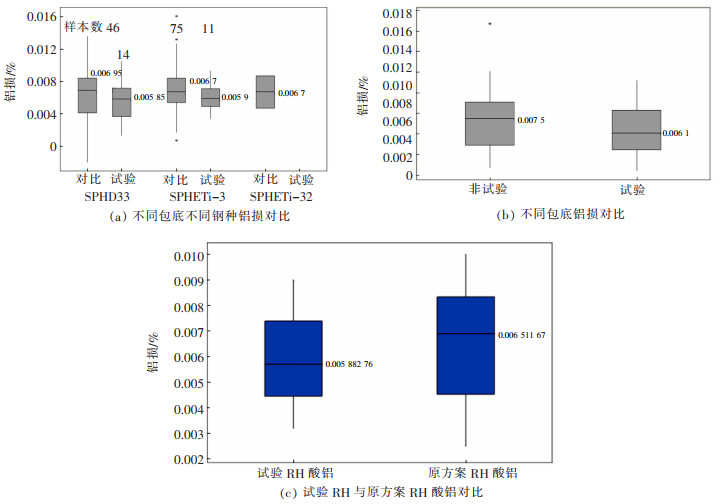

异形包底钢包在IF钢钢种上进行了多次试验,针对连铸中包酸铝损失表现情况,与普通钢包进行了对比,如图 6所示。由图 6可知,异形包底钢包可降低酸铝损失0.000 7%~0.001 4%,平均为0.001 0%,效果显著。

|

| 图 6 异形包底钢包与普通钢包的连铸中包铝损对比 |

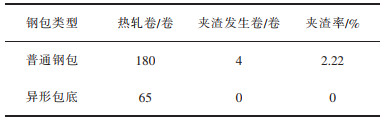

表 2是从热轧板卷夹渣发生率方面对比了异形包底钢包对质量的影响。因为钢包浇注末期下渣主要影响炉次交接坯的质量,所以表 2跟踪的热卷均为炉次交接坯。从表 2可以看出,普通钢包的夹渣发生率为2.22%,而异形包底钢包的夹渣发生率为0。说明,异形包底钢包能提高钢水质量。

|

|

表 2 异形包底钢包对热轧板卷夹渣发生率的影响 |

综上所述,异型包底可减少大包下渣,对减弱氧化性钢包渣对中包钢水的污染有很好的效果。目前异形包底钢包在唐山不锈钢有限责任公司已逐步替代普通钢包。

2.2 钢包下水口与保护套管的密封优化钢液由钢包注入中间包过程中注流的二次氧化在大颗粒夹杂物生成方面作用突出,主要是从长水口和钢包流嘴结合处吸入的空气造成了钢液的二次氧化[12-14]。经研究发现,在钢包下水口与保护套管之间密封方面,目前操作主要存在以下问题:①钢包下水口黏钢,见图 7,导致下水口下部铁皮熔损,见图 8,造成下水口耐材与保护套管耐材黏连,钢包浇注结束摘取保护套管时,钢包下水口会出现破损,经统计钢包下水口黏钢比例最高可达30%。②将密封圈安装在保护套管碗部内的作业方式,无法判断套管与钢包下水口安装过程中,密封圈是否被钢包下水口碰撞损坏。③执行连滑作业时,钢包下水口外壁粗糙,密封圈易被损坏,使密封圈内部整体破损,密封失效。

|

| 图 7 钢包下水口黏钢现象 |

|

| 图 8 下水口铁皮侵蚀情况 |

基于上述问题,采取以下措施:

1)开发下水口检测工具。按照钢包下水口尺寸制作下水口检测工具,套入钢包下水口外部检查是否对安装保护套管有影响。当钢包下水口检测工具无法套入钢包水口时,该套钢包滑板、水口禁止连滑。

2)优化密封垫圈的安装作业流程。原作业流程为连铸作业区将密封圈安装到大包保护套管碗部内,现改为钢包作业区在更换滑板、水口等作业后,将密封圈套装在钢包下水口外侧,如图 9所示。

|

| 图 9 钢包作业区密封圈安装方式的优化 |

3)优化钢包作业区密封圈安装方法。钢包下水口处安装密封圈时,在密封圈内侧中下部涂抹火泥,如图 9所示,既可保证密封圈的牢固程度,又可保护钢包下水口铁皮不被熔损,减少黏钢。

通过上述措施的实施,钢包下线后下水口状态完好,如图 10所示,黏钢和铁皮熔损的比例大幅降低,由原来的30%降低至10%以下。

|

| 图 10 钢包下线后下水口状态 |

上述操作全面推广后,连铸中间包酸铝损失均值由0.005 0%降低至0.003 0%,降低了0.002 0%,效果显著,并且增加了钢包滑板连滑次数。

综上所述,优化密封垫圈的安装作业流程和安装方法,可以有效避免钢包下水口到长水口过程中的吸氧情况,降低钢水二次氧化和酸铝损失,提高钢水的可浇性,进一步减少连铸坯夹渣缺陷。

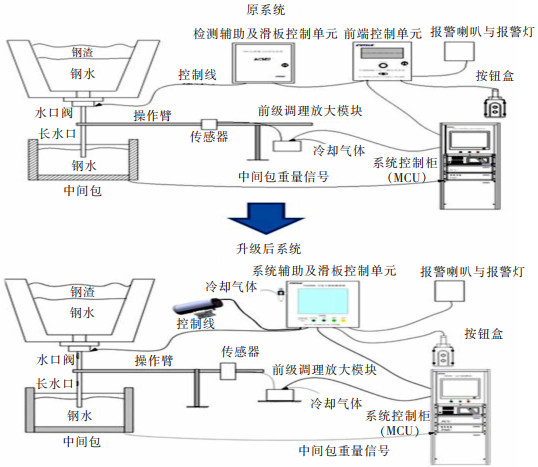

2.3 大包下渣检测系统的升级改造唐山不锈钢有限责任公司采用的是振动式下渣检测系统,经过多年的运行,系统存在以下问题:①硬件过于分散,不利于维护;②软件界面过于复杂,不利于分析问题;③传感器陈旧,误报和漏报率高。

针对以上问题,对下渣系统进行了升级改造,主要的内容有:①整合模块,减少现场模块数量,方便维护界面优化,软件界面友好优化;②增加摄像仪,对长水口和中包液面接触区域进行时时监控,可以防止出现意外下渣,与振动报警协同判段;③现场增加显示器,使操作人员及时获知上包浇钢时间、本包浇钢时间、中包液位控制的状态、传感器振动状态、冲击区域状态、覆盖剂渣情况;④传感器升级,提高传感器灵敏度。优化前后的系统示意如图 11所示。

|

| 图 11 下渣系统升级改造前后的系统示意 |

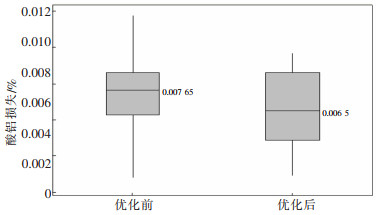

下渣检测系统升级改造后,下渣报警准确率由62.8%提高到了92.5%。图 12对比了升级改造前后的连铸中包酸铝损失,由图 12可见,升级后酸铝损失平均值由之前0.007 7%降低至0.006 5%,降低了15%。

|

| 图 12 大包下渣系统升级前后的中包酸铝损失对比 |

通过对下渣检测系统的升级改造,下渣报警准确率明显提高,钢包下渣量明显减少,减轻了中包钢水被大包氧化性炉渣污染的概率,相对应降低了钢水二次氧化和酸铝损失,提高钢水的可注性,减少连铸坯夹渣缺陷。

2.4 中间包密封优化 2.4.1 中间包包盖吹氩管路优化根据板坯连铸机现场实际情况,对吹氩包盖进行全面优化[15]。优化前,吹氩管道内置于包盖内,埋设在中包耐材内,管道经长期高温作用,容易被氧化破损,且在包盖制作过程中管道容易堵塞。在浇注过程中,经常出现阀门全开,但无流量的情况。为此,对包盖氩气管道的布局进行了优化,取消埋设于中包耐材内的氩气管道,取而代之的是通过包盖顶部直接吹入氩气,这样减少了位于中包耐材内的管道长度,也就减少了管道堵塞和破损的概率。图 13为包盖吹氩管路优化后的中包包盖,在使用过程中未发生管路堵塞和破损的情况。

|

| 图 13 优化后的吹氩包盖 |

优化前,中包包盖吹氩无流量监控,全凭岗位经验开启阀门开度,具有较大的随意性,无法进行标准化,不仅存在氩气浪费,还存在钢水质量波动隐患。为了解决该问题,在中包包盖吹氩主管道上安装了氩气流量计。

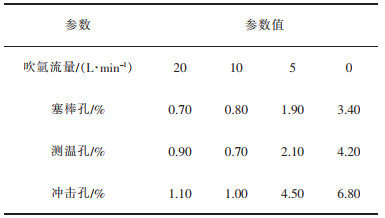

对比了不同包盖氩气流量,不同中包位置处的气氛残氧含量,如表 3所列。从表 3可看出,将吹氩流量控制在10 L/min较为合适,可将各处的残氧含量控制在1%以下。吹氩流量不宜过大,过大时,不但包内气氛变化不大,还会对覆盖剂渣层带来较大的冲击,增加中包渣卷入的风险。

|

|

表 3 中包包盖吹氩流量与残氧含量的关系 |

通过对中间包包盖吹氩管路和氩气流量监控的优化,可以保证中间包内时时为充满惰性气体的非氧化性氛围,有效降低钢水吸氧造成钢水二次氧化的可能性,提高钢水的可浇性,减少连铸坯夹渣缺陷。

2.5 中间包到结晶器的密封优化为了避免中间包到结晶器的钢水二次氧化,与先进企业对标,建立了中间包三路氩气(塞棒、板间、上水口)背压≥10 kPa的要求。但在现有氩气仪表条件下,从未发生过背压为负的情况,甚至在人为破坏管路的情况下,也不会出现背压为负的情况,说明仪表不准确,需要校正。

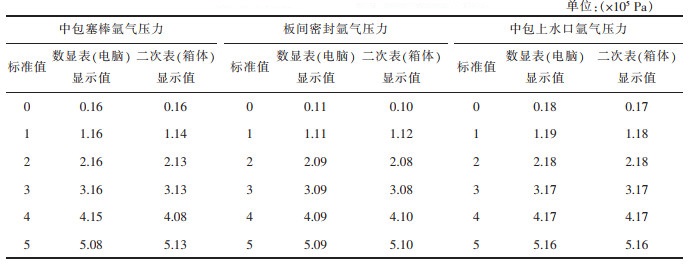

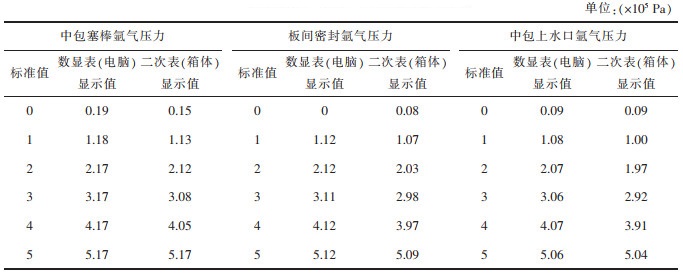

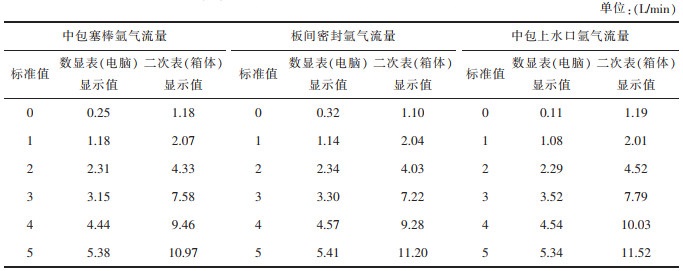

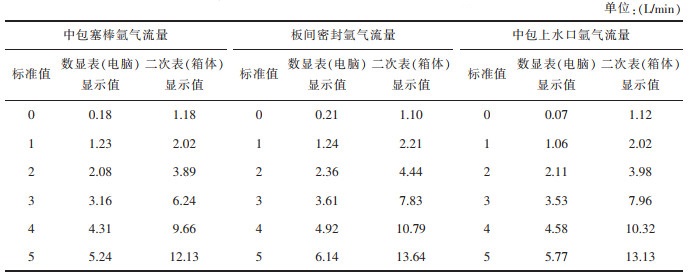

表 4和表 5为3#连铸1号中包车和2号中包车三路氩气背压的校正情况,表 6和表 7为3#连铸1号中包车和2号中包车三路氩气流量的校正情况。从表 4~表 7可以看出,氩气箱的背压和流量显示值与电脑界面显示值不一致,且相对应的两个值均与标准氩气表的背压和流量值存在差异。基于上述校正结果,将背压和流量在电脑显示界面进行了补偿标定,确保背压和流量显示值的准确性,并且将氩气箱内部的氩气显示值调整与电脑显示值一致,以便于随时关注。

|

|

表 4 1号中包车三路氩气背压的校正情况 |

|

|

表 5 2号中包车三路氩气背压的校正情况 |

|

|

表 6 1号中包车三路氩气流量的校正情况 |

|

|

表 7 2号中包车三路氩气流量的校正情况 |

另外,为了进一步加强氩气流量和背压的监控,增加了语音播报功能。当背压低于10 kPa和氩气实际流量与设定值偏差大于0. 3 L/min时,现场喇叭将自动播放提醒。

通过对中包车三路氩气流量和背压的校正,提高了三路氩气流量和背压的准确性,从而避免了氩气流量大造成铸坯卷渣和氩气流量低、背压不足造成的钢水二次氧化。

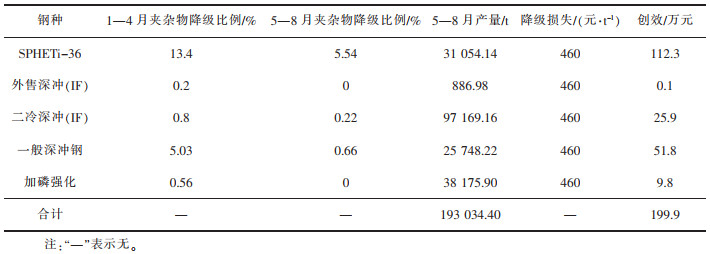

3 实际效果及效益测算经上述优化或改造完成后,2020年1—8月份热卷产量、夹杂物降级比例及效益情况见下表 8。

|

|

表 8 应用前后热卷夹杂物降级比例 |

通过上述措施的实施,减少热卷夹杂物效果明显,2020年5—8月份连铸坯夹杂物降级比例逐渐降低,年创效可达到近600万元。

4 结论生产汽车用钢时,使用异形包底可以有效控制钢包下渣,降低了中包内超低碳钢钢水的氧化性。另外,合适的氩气密封和避免钢水吸氧等全保护浇注技术是降低钢水二次氧化,减少汽车用钢夹杂物比例的有效措施。通过这些措施的实施,既可以创造较高的经济效益,也可以对其他类型钢种产品质量的提升有较好地促进作用。

| [1] |

蔡开科. 连铸坯质量控制[M]. 北京: 冶金工业出版社, 2010.

|

| [2] |

王新华. 洁净钢生产技术[C]//1999中国金属学会. 中国钢铁年会论文集(上). 北京: 冶金工业出版社, 1999: 386-391.

|

| [3] |

吴杰, 李正邦, 林功文, 等. 超低碳钢连铸过程中增碳机理的探究[J]. 钢铁, 2000, 35(1): 17-19. |

| [4] |

卜志胜, 吴军. 超低碳钢DC04的炼钢工艺技术研究和应用[J]. 江西冶金, 2013, 33(6): 24-27. |

| [5] |

王保勇, 鲁洋泽, 张晓峰, 等. 热镀锌汽车外板表面冲压亮点缺陷成因分析及对策[J]. 河南冶金, 2018, 26(4): 17-18. DOI:10.3969/j.issn.1006-3129.2018.04.007 |

| [6] |

冯捷, 史学红. 连续铸钢生产[M]. 北京: 冶金工业出版社, 2007.

|

| [7] |

邢凯, 张志强. 钢液浇注过程中的二次污染[J]. 一重技术, 2015(6): 44-47. DOI:10.3969/j.issn.1673-3355.2015.06.011 |

| [8] |

秦颐鸣, 王新华, 黄福祥, 等. IF钢生产过程非金属夹杂物行为研究[J]. 东北大学学报(自然科学版), 2015, 36(11): 1614-1618. |

| [9] |

BERNHARD C, KARASANGABO A, EGGER M, 等. 超低碳钢连铸过程中Ti和P对水口结瘤的影响[J]. 世界钢铁, 2012, 12(5): 19-28. DOI:10.3969/j.issn.1672-9587.2012.05.004 |

| [10] |

THOMAS B G, BAI H. Tundish nozzle clogging• application of computational models[C]//Proc. of the 18th Process Technology Division Conf., ISS Warrendale, PA, 2001: 895-912.

|

| [11] |

RACKERS K, THOMAS B G. Clogging in continuous casting nozzles[C]//Proc. of the 78th Steelmaking Conf., ISS, Warrendale, PA, 1995: 723-734.

|

| [12] |

Yogeshwar Sahai Toshihiko Emi. 洁净钢生产的中间包技术[M]. 北京: 冶金工业出版社, 2009.

|

| [13] |

刘耀辉, 牛永青, 张志克, 等. CSP连铸机钢水净化及保护浇注工艺的优化[J]. 连铸, 2010, 35(5): 24-28. |

| [14] |

吴淑君, 翟晓毅. 方坯连铸机保护浇注工艺的改进[J]. 河北冶金, 2008(1): 29-30. |

| [15] |

邹春锋, 郭伟达, 张佩, 等. 莱钢全流程低氧位超低碳钢生产技术优化与应用[J]. 江西冶金, 2015, 35(2): 17-20. |

2021, Vol. 41

2021, Vol. 41