| LF炉快速脱硫工艺探讨 |

目前新余钢铁有限责任公司炼钢厂LF炉生产节奏难以匹配4号板坯连铸机快节奏的浇注, 随着4号板坯低硫钢开发的增多, 转炉出来钢水硫含量在0.020%~0.025%, 而如Z向板、低温容器板等钢种成品要求[S]小于0.010%, LF炉的脱硫压力明显增大, 需要对目前的脱硫影响因素进行分析探讨, 以找到一条适合炼钢厂的快速脱硫工艺。

2 脱硫机理分子理论认为脱硫按下面步骤进行[1]:

(1) 在钢—渣界面上, 钢水中的[FeS]按分配定律进入炉渣。

|

(1) |

(2) 渣中(FeS)与渣中自由(CaO)结合为稳定的(CaS)。

|

(2) |

两者结合起来为:

|

(3) |

脱硫基本过程大体分为:硫由钢液内向钢-渣界面迁移; 界面的化学反应, 硫化物向熔渣层迁移。

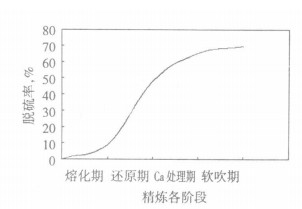

3 影响因素分析 3.1 压缩化渣时间, 适当延长还原时间炼钢厂LF精炼炉精炼至各个阶段时的脱硫率如图 1所示。

|

| 图 1 精炼各阶段脱硫率分析图 |

从图 1看出, 随着时间的延长脱硫率逐步增大; 从曲线斜率来看, 还原期的脱硫效果最明显, 随后随着时间的延长脱硫率有提高, 但效果不显著。所以还原期时间的长短是整个精炼过程脱硫率大小的关键。

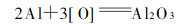

还原期从加入还原剂开始至通电结束。图 2为还原时间与脱硫率关系图。

|

| 图 2 还原时间与脱硫率的关系 |

由图 1、图 2看出, 还原期延长可以提高LF炉的脱硫率。故可将精炼渣料提前加入钢包, 使精炼渣尽快形成, 从而在通电时间不变的情况下, 延长还原时间, 提高脱硫率。

3.2 钢中酸溶铝的影响铝是强脱氧元素用铝脱氧可有效降低钢中氧, 当钢中酸溶铝控制在(150~300) ×10-6范围, 可以有效降低钢中氧含量[2]。铝脱氧反应方程式为:

|

(4) |

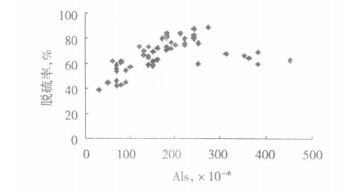

图 3为钢中酸溶铝含量与脱硫率关系图。

|

| 图 3 钢种Als与脱硫率关系 |

当钢中酸溶铝在200×10-6左右, 脱硫率显著提高。所以降低钢水氧性可以提高脱硫率。

3.3 熔渣氧性的影响硫在钢—渣中的分配系数有下式表示:

|

(5) |

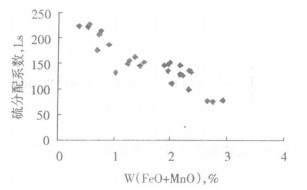

式中(CaO) u为渣中游离氧化钙的质量百分比。当降低渣中(FeO), 即可显著提高脱硫能力。图 4为精炼终渣样的氧性W (FeO+MnO)与脱硫率的关系图。

|

| 图 4 熔渣氧性(FeO+MnO)与脱硫率的关系 |

当熔渣中氧性逐步降低, 熔渣脱硫能力增强。当熔渣氧性控制(FeO+MnO)小于1%, 可以将Ls提高至150以上。

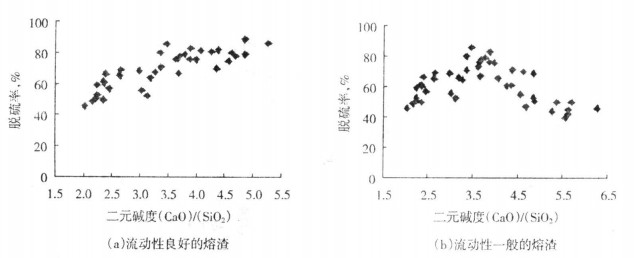

3.4 熔渣的碱度与脱硫率的关系由式(5)看出, 增加渣中(CaO) u有助于提高硫分配系数, 提高脱硫率。图 5为熔渣碱度与脱硫率关系图。

|

| 图 5 二元碱度与脱硫率的关系图 |

从图 5可以看出碱度高有利于脱硫率的提高, 但是碱度提高的同时, 要注重熔渣流动性的改善。碱度提高, 若不提高渣中Al2O3含量易造成熔渣流动性下降, 虽然碱度提高, 但脱硫效果反而变差。所以碱度控制在4左右, 既可保持熔渣良好的流动性, 又可保证脱硫所需要的碱度, 从而达到良好的脱硫效果。

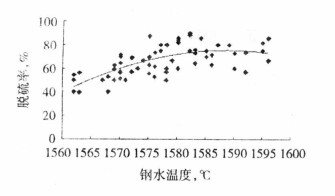

3.5 还原期的温度与脱硫率关系高温是脱硫反应的热力学条件。还原期, 温度上升, 为熔渣的熔化提供了良好的热量, 并为熔渣脱硫提供了良好的热力学条件。图 6为精炼过程平均温度与脱硫率关系图。

|

| 图 6 还原期钢水平均温度与脱硫率关系图 |

由图 6可看出, LF精炼过程温度保持1 575 ℃~1 585 ℃, 平均脱硫达72.6%。当温度继续升高, 脱硫率反而略有降低, 这是因为, 温度过高, 渣层偏稀, 钢水易裸露氧化且还原剂在渣层中停留时间变短, 从而渣层脱氧不充分, 脱硫率略有降低。

3.6 吹氩搅拌对钢液脱硫的影响氩气的搅拌可以增加钢渣界面, 促进钢渣界面反应的速度, 有助于提高熔渣的利用效率, 加速钢渣界面硫的传递有助于快速脱硫。从动力学角度分析, 钢包精炼炉中脱硫反应的限制环节是钢液本体向钢—渣界面的传质过程。因此, 加强氩气搅拌有利于提高脱硫反应速度。但值得注意的是, 吹氩强度不宜过大, 否则易致钢水增氧, 恶化钢水质量。

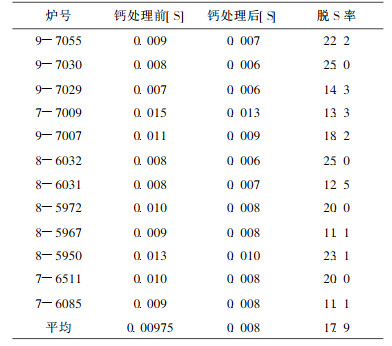

3.7 钙处理时的脱硫钙处理是在脱氧完全([O] < 10×10-6)的钢水喂入钙线。钙是强脱氧元素, 因此在钙处理过程中, 钙和钢液中的[S]结合可以进一步脱硫。炼钢厂100 t LF钙处理前后[S]及脱硫率如表 1所示。

|

|

表 1 钙处理脱硫率, % |

由表 1可以看出钙处理的平均脱硫率可达到17.9%。

4 工艺实践及结果针对影响LF炉脱硫率的因素, 提出以下加快LF炉脱硫的措施。

(1) 转炉出钢过程脱氧合金化并加入适量石灰和精炼剂, 全程吹氩使加入渣料熔化均匀。

(2) 钢水至吹氩温度大于1 550 ℃, 到站喂入150 m铝线, 吹氩时间大于3 min。

(3) 钢水到LF精炼站补加适量渣料, 通电4~5 min, 后加入还原剂, 使冶炼尽早步入还原期。

(4) 保持还原期的温度上升均匀, 并保证在埋弧效果良好的前提下, 增大氩气搅拌。

(5) 炉长根据熔渣渣况, 若熔渣偏稠加入40~60 kg调渣剂进行调渣。

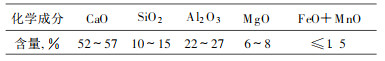

终渣成分控制如表 2所示。

|

|

表 2 终渣成分控制 |

(6) 根据钢种成分调整酸溶铝, 后喂入适量的钙线, 确保喂完线后软吹时间大于8 min。

通过采取以上快速造渣, 脱硫工艺的措施, 在原有节奏的前提下, 平均脱硫率由原来的58%提高至现在的72%。同时该工艺还弥补了炉机匹配的不足。

5 结语快速熔化渣料, 适当延长还原期; 降低钢水氧性酸溶铝控制在0.020%左右; 在熔渣流动性良好的前提下, 提高熔渣碱度至4.0;还原期温度维持在1 575 ℃~1 585 ℃, 以及良好的搅拌和适当的钙处理工艺, 是快速脱硫的有效措施。

| [1] |

张家芸. 冶金物理化学[M]. 北京: 冶金工业出版社, 2004.

|

| [2] |

刘勇. 钢中[Al]s对氧含量影响的工艺实践[J]. 河北冶金, 2005, 1: 35. |

| [3] |

高海潮. 90 t钢包精炼炉精炼系统工艺优化研究[J]. 江苏冶金, 2000, 2: 30. |

2007, Vol. 27

2007, Vol. 27