| 热轧带钢表面凹坑缺陷成因分析与预防 |

当前,中国钢铁产能包括热轧带钢产能均处于严重过剩状态,热轧带钢市场竞争空前激烈,各企业不再追求产能扩大,转向以成本、质量和品种优化为目标[1-3].热轧带钢是钢铁产品中最重要的品种之一,热轧带钢产品质量指标主要包括尺寸精度、力学性能和表面质量三个方面[4]. 随着我国带钢生产的不断进步,国内对于热轧带钢精度与力学性能研究较多,许多钢铁企业通过提高产品质量,降低缺陷产品的生产来提高市企业场竞争力,而热轧带钢表面质量是生产控制的重要指标之一,越来越受到重视[5]. 带钢表面质量是带钢质量中很重要的一个方面,它是企业轧钢技术水平的体现,也是产品品牌的缩影. 在钢铁产品的生产和销售中,由于表面质量发生的异议不在少数,它不仅会对企业的直接经济效益造成影响,还会损害企业的整体形象和信誉,降低产品竞争力[6].

新钢热连轧厂自2015年初开始,生产带钢时常出现凹坑缺陷. 由于凹坑缺陷具有一定的深度,在后续加工生产中无法消除,严重影响了产品质量,降低了产品竞争力. 为了查找带钢表面凹坑缺陷产生的原因,文中采用化学成分检测和金相微观组织分析方法,对其缺陷部位进行取样分析,结合现场设备情况查找带钢表面凹坑产生的原因,以便有针对性地去查找问题,提出预防措施.

1 缺陷宏观特征从现场跟踪情况来看,凹坑缺陷数量在带钢上成零散分布没有固定规律,有些集中分布带钢上几处,有些弥散的分布在带钢多处位置. 凹坑缺陷集中出现在带钢上表面,其中在带钢头尾部分布较多,中间部位相对较少. 如图1所示凹坑深度大部分在0.6 mm左右,凹坑部位延展性较少,同时发现凹坑上面总是覆盖着一层黑色粉末状物体. 通过对凹坑缺陷数据统计分析,发现此类缺陷涉及到的钢种较多涵盖了普碳钢,冷轧基料等各大品种共约20多个牌号.

|

| 图 1 凹坑缺陷宏观形貌 |

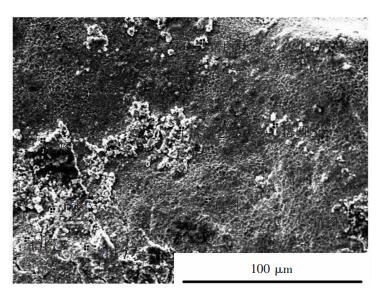

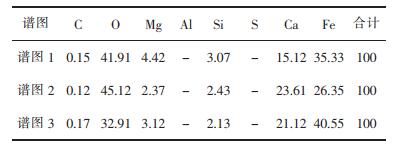

为了观察带钢表面凹坑缺陷处黑色物体的成分,取凹坑处试样,使用超声波清洗器对试样进行清洗,通过电子扫描电镜对缺陷处黑色物体进行成分分析[7]. 凹坑缺陷部位黑色物体,见图 2. 详细的成分组成如表 1 所示,由表可知缺陷部位含 Ca、O、Fe 元素较多之外,还有少量的 Mg、Al、Si 元素.

|

| 图 2 凹坑缺陷能谱分析 |

| 表 1 凹坑缺陷处能谱分析结果/(wt%) |

|

| 点击放大 |

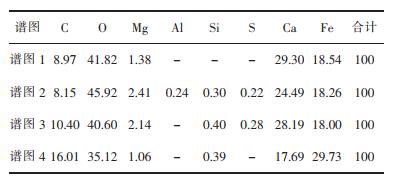

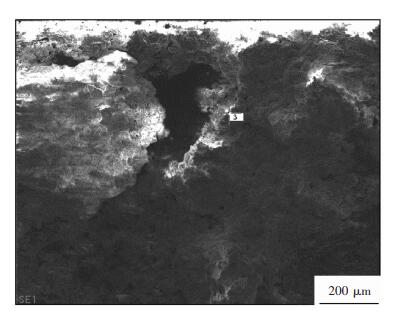

为了进一步观察缺陷处表明微观组织,将试样沿轧向线切割,腐蚀后在电镜下观察横截面的微观形貌,见图 3,从图 3缺陷处微观组织可知,凹坑缺陷处的微观组织与基体组织基本一致都是为形铁素体和珠光体组织,同时缺陷处与基体的晶粒度大小基本一致. 综合以上分析的结果,笔者认为:凹坑缺陷形成原因是带钢在轧制过程中,异物掉入带钢表面,进入轧机时压入带钢表面,压入带钢表面的异物出轧机后在带钢振动下脱落从而形成凹坑,使带钢表面凹坑处残留了黑色物质. 因此,推断轧机上异常掉入带钢表面是造成凹坑缺陷的主要原因. 根据异物为 Ca、Mg、O、Fe 元素较多的黑色物质推断为轧机锈蚀物. 为此,利用检修期间对机架间进行了检查发现有不同程度的锈蚀物存在,为了进一步确定锈蚀物即为压入轧机的异物,随机取一块锈蚀物进行能谱分析,见图 4,其成分组成如表 2所示,由表 2可知该锈蚀物成分主要含 Ca、Mg、O、Fe 元素,因此,压入带钢表面造成凹坑的异物即为轧机上所产生的锈蚀物.

|

| 图 3 凹坑缺陷的显微组织 |

|

| 图 4 轧机上锈蚀物 |

| 表 2 锈蚀物能谱分析结果/(wt%) |

|

| 点击放大 |

由以上分析可知,带钢凹坑缺陷的形成过程是:在热连轧轧制过程中,高温下的板坯产生的氧化铁皮微粒以及喷水冷却时发生的水蒸气等[8],这些粉尘及水蒸气混合体形成烟尘附着在轧机上,加剧了轧机上相关设备的腐蚀,从而形成大量的锈蚀物,这些锈蚀物都是由铁与氧气、水蒸气共反应的结果. 在轧制过程中由于轧机振动等原因使锈蚀物掉落至带钢表面并随着工作辊轧入带钢表面,压入带钢表面的异物出轧机后在带钢振动下脱落形成凹坑.

新钢 1580热连轧生产线于2009年投产,粗轧区采用由两架轧机组成,精轧区由七架轧机组成[9]. 粗轧后的板坯在精轧区都是要经过80%以上压下率轧制成最终产品,为此,板坯在精轧区产生较大的延展性,粗轧区板坯产生的凹坑缺陷在精轧轧制后基本成线条状缺陷[10]. 由新钢带钢表面凹坑缺陷形貌可知凹坑延伸量较少,因此,确定精轧区轧机上锈蚀物掉落造成.

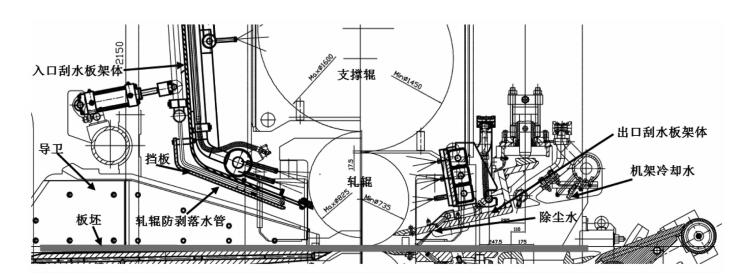

精轧机区F1~F4机架上部装置如图 5所示,由图可知在轧机入口部位由入口刮水板架体、挡板、导卫上的盖板,这些部件的锈蚀物能直接掉落至板坯,随着轧辊压入钢板表面. 轧机出口部位由出口刮水板架体、机架冷却水集管部位上的锈蚀物可掉入板坯,随着板坯进入下机架入口压入板坯表面形成凹坑. 精轧机区F5~F7机架上部装置入口无挡板与轧辊防剥落水,出口无机架冷却水,其他结构与F1~F4机架相同,因此,F5~F7机架上的刮水板架体、导卫盖板的锈蚀物可直接掉入板坯上. 针对这些部位进行现场检查,发现多个机架的刮水板架体、挡板、导卫上的盖板锈蚀物较多(图 6).

|

| 图 5 F1~F4机架上部装置 |

|

| 图 6 F5~F7机架轧机刮水板架体锈蚀物 |

为了预防凹坑缺陷产生,重点从2个方面开展工作:一是减少锈蚀物产生,防止烟尘产生附着在设备上加速腐蚀,二是防止锈蚀物压入到板坯上. 为此,采取以下措施.

3.1 在轧机前新增吹扫水在轧钢过程中,高温下的板坯不断地向周围发出大量的热量,将空气加热,然后在热气流的作用下发生一股激烈的上升气流,形成大量的烟尘,这种状况在轧机进口前特别显著[11]. 因此,在轧机前采用吹扫水可降低板坯周期的环境温度,减少烟尘对机架的腐蚀作用[12].同时一旦前机架出口锈蚀物掉入到钢板上,也可通过在后机架前的吹扫水进行扫除. 为此,在精轧区F1~F7机架前都新增吹扫水.

3.2 加强对除尘喷嘴的清理除尘水与粉尘会发生有效结合,能够在粉尘产生的瞬间迅速将其去除[13],从而在源头上大大减少氧化粉尘颗粒的产生,并有效抑制粉尘的逸散,从而减少粉尘随热气附着在轧机上,减少了轧机的腐蚀. 因此,为了防止除尘水嘴喷堵塞,要求精轧换辊期间对除尘水嘴进行清理,从而达到减少烟尘的产生[14].

3.3 定期对机架设备维护与清理在现场增加了高压水枪,利用换辊的时间,人工对锈蚀物进行冲洗,将锈蚀物去除. 一旦发现锈蚀物无法清理,及时更换设备. 同时为了有效提高轧机的防腐能力,要求每年检修期间对轧机进行一次全面防腐处理. 3.4及时维护除尘风机高温钢板在轧制过程中, 表面氧化铁皮由于轧辊的挤压、轧机的高速运动和颤动以及热气流上升等因素,形成了烟尘附着在轧机上[15]. 为此,及时维护除尘风机,提高除尘效果可减缓轧机产生腐蚀.

3.4 及时维护除尘风机高温钢板在轧制过程中, 表面氧化铁皮由于轧辊的挤压、轧机的高速运动和颤动以及热气流上升等因素,形成了烟尘附着在轧机上[15]. 为此,及时维护除尘风机,提高除尘效果可减缓轧机产生腐蚀.

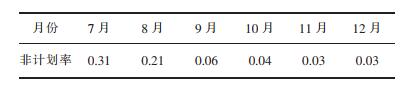

4 改进效果新钢1 580 mm轧机组在2015年7月份采取上述措施后,在减少带钢表面凹坑收到了显著的效果. 同比上半年大幅降低,2015年下半年使得凹坑缺陷非计划率得到明显的控制,由原有的月平均非计划率0.42%降到0.04%,如表 3所示,2015年7月份以后凹坑缺陷逐渐减少,至10月份后稳定凹坑缺陷非计划率稳定在0.04%左右.

| 表 3 2015年下半年各月凹坑非计划率1% |

|

| 点击放大 |

1)热轧带钢产生的凹坑缺陷是板坯在轧制过程中,由于轧机振动等原因使锈蚀物掉落至带钢表面,并随着工作辊轧入带钢表面,压入带钢表面的异物出轧机后在带钢振动下脱落从而形成凹坑.

2)为了预防凹坑缺陷产生,从2个方面采取措施:①减少锈蚀物产生,防止烟尘产生附着在设备上加速腐蚀;②防止锈蚀物压入到板坯上. 采取预防措施后,凹坑缺陷非计划率明显减少.

| [1] |

毛新平, 高吉祥, 柴毅忠. 中国薄板坯连铸连轧技术的发展[J]. 钢铁, 2014, 49(7): 50-60. |

| [2] |

王国栋. 钢铁行业技术创新和发展方向[J]. 钢铁, 2015, 50(9): 1-5. |

| [3] |

王国栋. 近年我国轧制技术的发展、现状和前景[J]. 轧钢, 2017, 34(1): 1-5. |

| [4] |

余伟, 王俊, 刘涛. 热轧钢材氧化及表面质量控制技术的发展及应用[J]. 轧钢, 2013, 34(3): 1-3. |

| [5] |

张清东, 张勃洋, 李瑞, 等. 钢板微观表面质量控制理论与技术研究进展[J]. 机械工程学报, 2016, 52(10): 32-33. |

| [6] |

张贺佳.板带钢表面常见缺陷的分析研究[D]. 唐山:河北联合大学,2012.

|

| [7] |

曾松盛, 彭明耀, 王仕华, 等. 热轧基板板面凹坑和孔洞缺陷成因分析[J]. 物理检测, 2012, 30(1): 45-47. |

| [8] |

郑建伟, 白卫星. 带钢热连轧的烟尘控制[J]. 山西机械, 2012, 16(2): 75-76. |

| [9] |

陈建华, 彭军明, 唐彬桂. 薄规格带钢轧制稳定性分析与控制方法[J]. 轧钢, 2014, 31(3): 30-33. |

| [10] |

喻海良, 王悦新, 张进, 等. 连铸坯表面裂纹产生原因及其在轧制过程演变行为的综述[J]. 锻压技术, 2012, 22(2): 34-35. |

| [11] |

王四海, 赵艳. 带钢热连轧机组粉尘的治理[J]. 中国管理信息化, 2011, 14(1): 66-67. |

| [12] |

胡亮, 崔秋艳, 刘瑞光. 带钢表面块状黑斑成因及对策[J]. 轧钢, 2019, 36(2): 75-79. |

| [13] |

冯展国. 宝钢2 050 mm热轧线除尘自动化系统改造升级[J]. 冶金设备, 2016, 26(1): 51-55. |

| [14] |

瞿仁静, 刘晓红, 王贤, 等. 塑烧板除尘器在粉末冶金上的应用[J]. 环境科学导刊, 2012, 35(1): 54-56. |

| [15] |

王丽敏, 杨振东. 中宽热轧带钢轧机除尘系统的设计与改进[J]. 河南冶金, 2013, 12(6): 70-71. |

2019, Vol. 39

2019, Vol. 39