| Φ10.5 mm优质碳素钢热轧圆盘条的开发 |

新余钢铁有限责任公司第三型钢厂高线生产线是在原从西班牙引进的二手设备基础上, 经改造后建成的半连续式高速线材生产线。1993年7~12月, 1994年9~12月分两期采用北京钢铁研究总院研制的45°无扭轧机对原生产线精轧机组进行改造, 形成了年产30万t Φ5.5~Φ8.0 mm高速线材的生产能力。在1995年以前, 这条生产线一直生产Φ6.5 mm, Φ8.0 mm低碳钢热轧圆盘条。为了开发与拓宽产品的规格与品种, 优化产品结构, 增强产品在市场的竞争能力, 并为金属制品行业提供合格的坯料, 1995年10月, 三型钢厂高线生产线开发出Φ10.5 mm优质碳素钢热轧圆盘条。

2 主要工艺装置及技术性能 2.1 加热炉端进侧出三段连续式燃烧混合煤气推钢加热炉; 有效面积27.260 m ×5.104 m。

2.2 轧钢机Φ450×3+Φ350×3/Φ350×2+Φ300×6/Φ200×4+Φ165×6。

2.3 夹送辊夹送线材规格: Φ5.5~Φ12 mm;

夹送速度: ~ 55 m/s;

夹送辊辊片直径: Φ290~Φ320 mm。

2.4 吐丝机可吐线材规格: Φ5.5~Φ12 mm;

吐丝盘直径: Φ1 050 mm;

吐丝速度: ~ 55 m/s。

2.5 散卷冷却轴流风机数量: 2×10台;

转速: 720 r/min;

风压: 186.2~264.6 Pa;

风量: 4 600~6 800 m3/h。

3 Φ10.5 mm优质碳素钢的生产开发 3.1 工艺流程Φ10.5 mm优质碳素钢热轧圆盘条工艺流程: 120方初轧坯经三段式加热炉加热后, 再经粗轧6道(单线, 单根)、中轧8道(双线, 双根)及精轧4道(双线, 单根)轧制成Φ10.5 mm圆盘条。轧件从精轧机出来后通过导槽由夹送辊送至卧式吐丝机, 再由吐丝机成圈并逐圈落在散卷输送辊道上。散卷输送辊道下装有10台轴流风机可对散卷进行控制冷却, 经冷却的散卷输送至集卷筒收集, 检验后再经压实打小捆并送至多杆收卷机, 再用行车吊至称量、打包一体机过磅、打大包、挂牌、入库。

3.2 工艺改进 3.2.1 孔型修改三型钢厂高线生产线粗、中轧孔型由湘潭钢铁公司设计, 实践证明其存在着一定的不合理性, 使得料型难以控制, 红坯调整存在一定的困难。经过对粗轧、中轧孔型的反复计算及现场数据的分析, 对粗轧K6, 中轧K8, K10孔型作了修改, K6改42方为44方, K8改29方为30.5方, K10改22方为23方, 同时对K5, K7, K9的红坯略加放大。

3.2.2 导卫改进通过对现场数据的分析, 认为粗轧K6出来的料尾部出现耳子, 不仅与孔型有关, 而且与进口导卫有关, 于是对粗轧K6进口导卫进行了改进。原先K6进口导卫为板式可调式结构, 较为单薄, 受冲击易变形, 且调整不方便。改进后的K6进口导卫为固定式结构, 厚实不变形, 不用调整, 头部镶上合金耐磨材料。

3.2.3 对轧件夹紧方式的改进吐前夹送辊调整为对轧件进行通条夹送, 生产Φ6.5 mm, Φ8.0 mm盘条只对轧件头、尾夹送。

3.2.4 冷却方式的改进考虑优钢生产的特殊性, 对轧辊、导卫及吐丝管的冷却方式进行了改进, 避免在轧制过程中, 冷却水直接浇在轧件上。

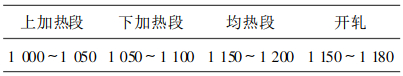

3.3 轧制工艺 3.3.1 加热制度加热制度如表 1所示。

|

|

表 1 优质碳素钢的加热温度, ℃ |

轧制顺利时温度取上限值, 否则取下限值。

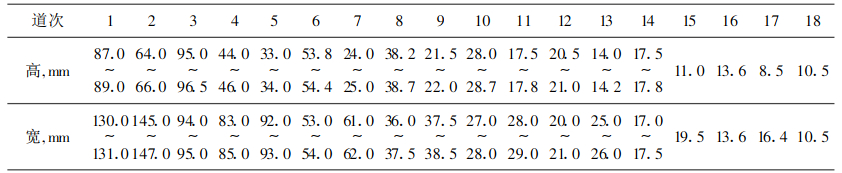

3.3.2 压下制度优质碳素钢在正常轧制时比低碳钢宽展稍大[1], 在Φ6.5 mm, Φ8.0 mm的工艺参数基础上, 技术人员对各道次红坯尺寸作了适当调整, 见表 2。

|

|

表 2 热轧圆盘条红坯尺寸 |

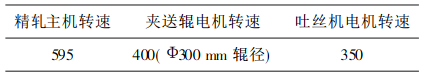

粗、中轧及精轧前碎断剪电机转速与轧制Φ6.5 mm或Φ8.0 mm圆盘条相同, 精轧主机及夹送辊、吐丝机电机转速如表 3所示。

|

|

表 3 热轧圆盘条的速度匹配*, r/min |

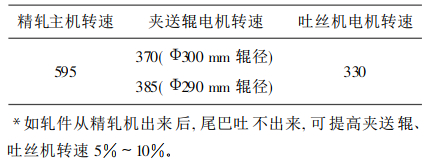

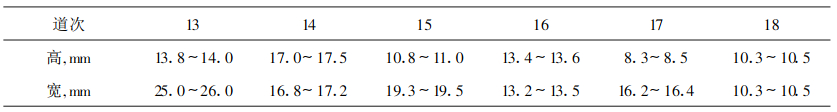

Φ10.5mm优质碳素钢热轧圆盘条。试轧时先用普碳钢调成品, 其目的是为了卡准红坯, 调出合格成品和检验精轧主机与吐前夹送辊、吐丝机的速度匹配关系。成品稳定后, 再正式试轧优质碳素钢。试轧优质碳素钢时, 散卷辊道下轴流风机全部开启。轴流风机开启的目的一是改善成品的组织[1], 二是降低成品温度, 改善员工的劳动环境。试轧期间, 根据实际情况, 对中、精轧部分道次的红坯尺寸以及速度匹配作了适当调整(表 4, 表 5)。

|

|

表 4 调整后中、精轧部分道次红坯尺寸 |

|

|

表 5 调整后的速度匹配, r/ min |

通过逐根检验, 试轧的Φ10.5 mm优质碳素钢圆盘条成品公差为±0.15 ~±0.40, 不圆度小于等于0.30, 符合GB/T4354-94的质量要求。

4.1.2 表面缺陷试轧后检验, 成品表面光滑, 无耳子、结疤等现象; 通过抽样做酸浸试验, 未发现折迭、裂纹现象, 但圆盘条的头尾耳子过长, 表面氧化铁皮较厚。

4.2 金相及脱碳层检测 4.2.1 金相组织少量索氏体+细片状珠光体+少量铁素体(图 1)。

|

| 图 1 65Mn圆盘条金相组织, 500× |

经抽样检测, 试轧样脱碳层深度0.103 mm。

4.3 批量生产通过对试验轧成品的分析检验, 表明Φ10.5 mm优质碳素钢热轧圆盘条在新钢公司三型钢厂高线生产线的试轧是成功的。在此基础上, 公司于1995年8月~ 1997年2月, 组织了包括45, 60, 65, 65Mn, 70, 70Mn, 77B, 82, 85在内的各牌号的Φ10.5 mm优质碳素钢热轧圆盘条的批量生产。共轧制成品3 943 t, 成材率为89.51 %, 合格率为93.23 %。

5 结论(1) 该产品已获江西省1998年优秀新产品二等奖, 成果已通过省级鉴定。(2)优质碳素钢热轧圆盘条的质量要求高, 坯料质量要求优, 工艺制度执行严。需进一步完善加热工艺, 以及轧中、轧后温控工艺, 确保良好的表面质量及理化性能。(3)从生产的指标分析, 轧废率高, 次品多, 成材率偏低, 各项技术经济指标有待在加强工艺管理、工艺制度等方面进一步完善。

| [1] |

王廷溥主编. 轧钢工艺学[M]. 北京: 冶金工业出版社, 1981: 11-90.

|

2000, Vol. 20

2000, Vol. 20