| 钢铁冶金尘泥返烧结利用的理论分析与试验研究 |

2. 北京科技大学钢铁冶金新技术国家重点实验室, 北京 100083

2. State Key Laboratory of Advanced Metallurgy, University of Science and Technology Beijing, Beijing 100083, China

钢铁生产流程不同生产工序产生不同的尘泥,主要有烧结粉尘、炼铁尘泥、炼钢尘泥和轧钢氧化铁皮等固体废弃物,以及各个辅助工艺产生的污泥,统称为钢铁冶金尘泥。冶金尘泥如果不经处理直接堆放,将对土壤、水体、大气等环境造成严重的污染[1-4]。不同的钢铁冶金尘泥成分差别较大,但其中包含金属铁等大量可回收利用的资源,无论从环境保护还是充分利用资源的角度出发,钢铁冶金尘泥的综合利用都是现代钢铁企业生产中不可或缺的部分。

钢铁冶金尘泥返烧结利用是将其直接混合加入烧结原料中进行烧结处理,方法简单,投入少、见效快,不同含铁量的尘泥均可适用,目前已有一定的研究和利用[5-11],但大多集中在电炉含锌粉尘以及高含铁量粉尘的处理。马钢[12]尝试将转炉污泥通过滚筒给料机运输到原料混匀系统进行混匀造堆后加入烧结料中进行烧结生产。本钢[13]将冶金尘泥调制成低浓度的泥浆,替代清水送入烧结混合机中,使转炉污泥得到回收利用。柳钢[14]通过喷浆形式进行烧结过程配料,回收利用转炉污泥,喷浆工艺操作简单,但易造成喷头堵塞,需进一步改进。目前关于钢铁冶金尘泥对烧结矿质量影响的研究仍然比较缺乏,特别是对较低含铁量的冶金尘泥在烧结过程中的处置还未见报道。本文针对5种不同的钢铁冶金尘泥,结合理论计算分析和烧结杯实验,考察不同成分的尘泥添加对烧结矿质量,特别是冶金性能的影响。

1 实验原料与方法实验使用的钢铁冶金尘泥取自湛江钢铁厂,5种尘泥样品按铁含量高低分别为生物尘泥、中央水处理尘泥、脱水处理尘泥、酸碱处理尘泥和渣处理尘泥。为了准确考察不同尘泥及其添加量对返烧结工艺及烧结矿性能的影响,首先对尘泥进行干燥处理,分析干泥的化学组成,作为理论计算和实验添加的依据。根据各种尘泥的发生量与烧结矿产量的匹配关系,5种干泥均按照1%的添加量混合到烧结原料中,进行烧结杯实验,测定烧结工艺参数,并对烧结矿样品进行分析获得其成分组成,测试获得各种烧结矿冶金性能参数。

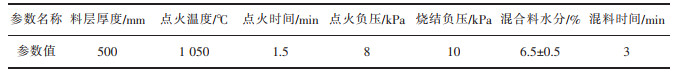

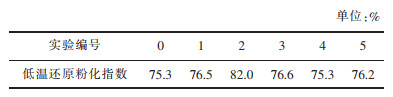

冶金尘泥干燥在真空干燥箱内进行,恒温干燥温度为105 ℃,干燥时间8 h,研磨过筛(0.106 mm)后进行X射线荧光光谱分析,确定化学组成。烧结杯实验按照企业生产制度进行配料、混料、制粒和布料,流程如图 1所示。原料(铁矿粉、燃料、熔剂、返矿等)直接取自生产企业,每次烧结杯实验物料总计30 kg(装料27 kg,底部3 kg烧结矿铺底料),烧结杯尺寸ϕ200 mm×500 mm,烧结工艺参数设定见表 1。料层厚度500 mm,控制点火温度1 050 ℃,点火时间1.5 min,调节空气阀与天然气阀,控制点火负压8 kPa,烧结负压10 kPa。烧结完成后,采用化学滴定法分析样品全铁和FeO含量,采用X射线荧光光谱法分析确定烧结矿其他化学成分含量,并按照相关国家标准测试烧结矿的转鼓指数、低温还原粉化指数和还原度指数等性能参数。

|

| 图 1 烧结杯流程 |

|

|

表 1 烧结杯实验参数设定 |

转鼓指数是评价烧结矿质量的重要指标,是烧结矿机械强度的反映,对高炉冶炼的技术经济指标具有较大的影响,以试样在专用转鼓内测试后粒度大于规定标准(6.3 mm)的烧结矿占入鼓烧结矿试样总重量的百分比来表示。转鼓指数越大,烧结矿的机械强度越高,越有利于高炉顺行操作。低温还原粉化指数表示铁矿石在低温(400~600 ℃)还原过程中发生碎裂粉化的特性,严重时影响高炉上部料柱的透气性,通常以RDI+3.15(即以+3.15 mm粒级的质量与还原后入鼓的试样总质量之比的百分数)作为还原粉化指数。还原度是烧结矿中与铁结合的氧被气体还原剂夺取的难易程度,通常采用一定粒度和质量的烧结矿试样,加热至一定温度,在一定化学成分和流量的还原气体下进行还原,根据试样在还原期间的失重量计算还原度,作为烧结矿的还原性指数。

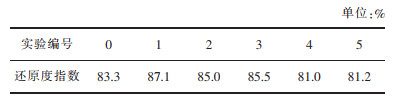

2 结果分析与讨论 2.1 冶金尘泥的成分组成冶金尘泥中通常含有大量水分,且含量变化较大。为准确控制尘泥添加量,需进行干燥处理。图 2给出了5种尘泥的脱水率随干燥时间的变化,干燥8 h其脱水率不再发生变化,此时的脱水率即为尘泥的含水量。其中渣处理尘泥含水率最低为39.77%,其他尘泥含水率均高于70%,生物尘泥的含水率高达83.57%。

|

| 图 2 不同冶金尘泥脱水率随干燥时间变化情况 |

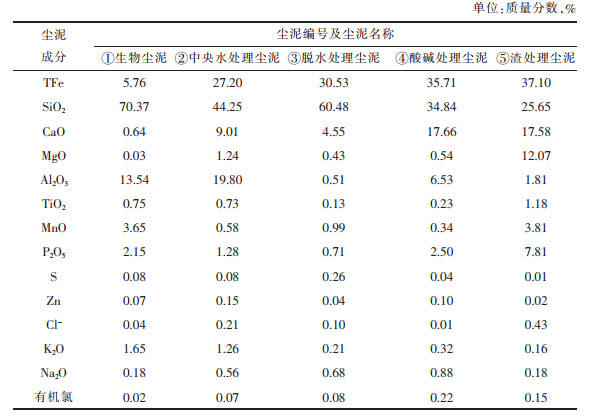

表 2给出了5种尘泥干燥脱水后的化学组成。其中生物尘泥全铁含量最低为5.76%,渣处理尘泥最高为37.1%;SiO2含量都相对较高,生物尘泥SiO2含量高达70.37%;CaO相差较大,生物尘泥CaO含量低于1%,酸碱处理和渣处理尘泥CaO含量大于17%;生物尘泥与中央水处理尘泥Al2O3含量较高,分别为13.54%和19.80%,其他3种冶金尘泥Al2O3含量较低;除渣处理尘泥MgO含量较高为12.07%外,其他尘泥含量MgO含量均很低。其他成分,除渣处理尘泥P2O5含量较高(7.81%)外,其他元素含量均处于较低水平。

|

|

表 2 冶金尘泥主要化学成分 |

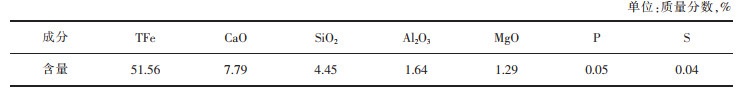

烧结原料化学成分见表 3。与冶金尘泥相比,烧结原料全铁含量高,SiO2含量较低,二元碱度(CaO/SiO2)在1.75左右,同时,P,S含量较低。

|

|

表 3 烧结原料化学成分 |

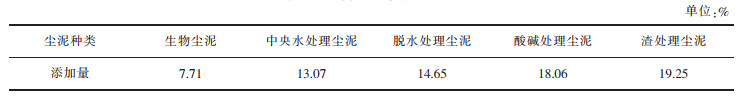

考虑到冶金尘泥与烧结原料成分的差异,添加冶金尘泥会导致烧结矿全铁含量降低。以添加尘泥后烧结原料中全铁含量不低于45%作为主要约束条件,同时其他成分符合烧结原料要求,可以计算出各种冶金尘泥的最大添加量,结果见表 4。其中,含铁量最高的渣处理尘泥最大添加量可以达到19.25%,而含铁量最低的生物尘泥其最大添加量为7.71%。

|

|

表 4 不同尘泥最大添加量 |

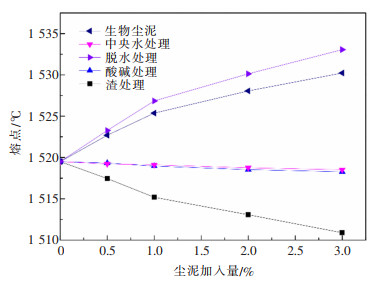

利用热力学软件FactSage对不同种类、不同尘泥添加量(只考虑Fe2O3,CaO,SiO2,MgO和Al2O3)对烧结矿熔点的影响进行分析,结果见图 3。由图 3可知,添加生物尘泥和脱水处理尘泥,烧结矿熔点升高;添加渣处理尘泥,烧结矿熔点降低;添加中央水处理和酸碱处理尘泥,熔点略有下降。冶金尘泥添加影响烧结矿熔点的原因主要是适量的SiO2或Al2O3含量有利于改善铁酸盐的液相生成能力,CaO可以促进液相生成,起到降低熔点的作用。除脱水处理尘泥外,冶金尘泥添加量3%以内,对熔点的影响基本在10 ℃以内,对烧结矿的影响比较小。

|

| 图 3 不同种类冶金尘泥及其添加量对熔点的影响 |

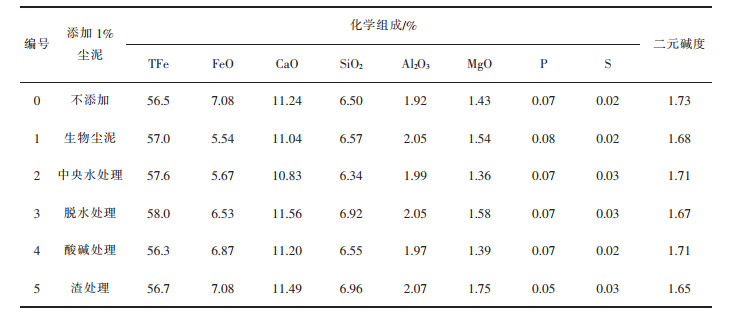

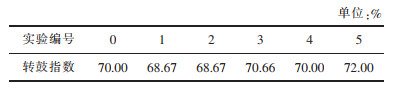

根据企业冶金尘泥产生量与烧结矿产量的匹配关系,考虑尽量减少对现有工艺的影响,选择添加1%的尘泥量进行实验。表 5是分别添加1%尘泥的烧结矿主要化学组成,烧结矿全铁含量在56.3%~58.0%之间,与未添加冶金尘泥的实验对照组56.5%的全铁含量大致相当,FeO含量在5.54%~7.08%之间,均略低于实验对照组的7.08%,参照烧结矿技术指标[15](见表 6),全铁含量和FeO含量均达优质烧结矿标准。CaO含量介于10.83%和11.56%之间,与实验对照组11.24%相当。SiO2含量在6.34%~6.96%之间,在实验对照组6.50%上下波动。Al2O3含量在1.92%~2.07%之间,略大于实验对照组的1.92%。MgO含量在1.36%~1.75%之间,在实验对照组1.43%上下波动。另外,P,S含量及二元碱度均满足烧结矿要求。

|

|

表 5 单一添加1%冶金尘泥的烧结矿化学组成 |

|

|

表 6 烧结矿的技术指标 |

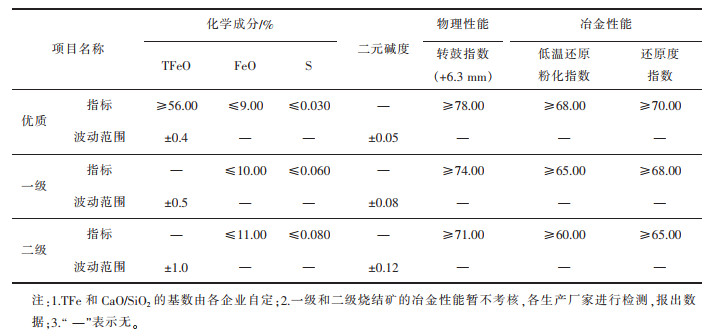

烧结过程经济指标包括烧损率、成品率、利用系数和烧结速度等,结果见表 7。与实验对照组相比,烧损率除添加生物尘泥和中央水处理尘泥变小以外,其他均有所增大。成品率除添加生物尘泥略有上升,其他都有下降趋势,但变化不大。利用系数和烧结速度均有所下降。烧结负压除酸碱处理冶金尘泥外均略有升高。造成以上结果的主要原因可能是因为尘泥颗粒细小,恶化了烧结料的透气性,从而导致烧结速度有所降低、负压有所升高。

|

|

表 7 单一添加1%冶金尘泥烧结过程技术经济指标 |

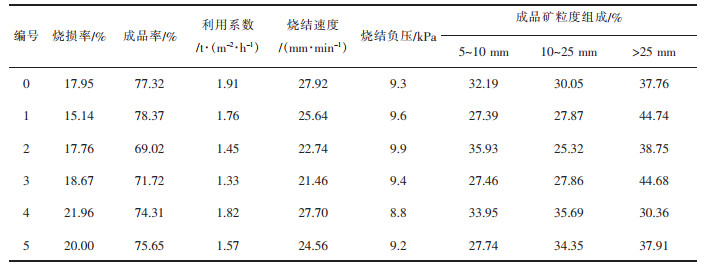

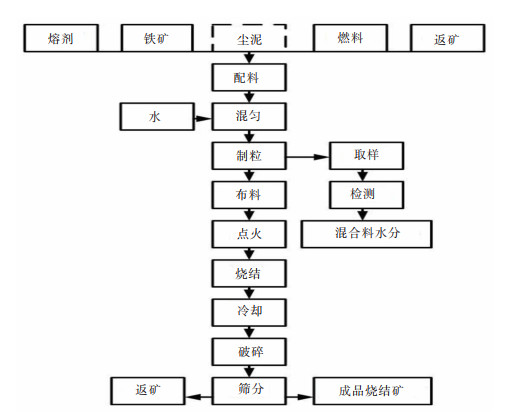

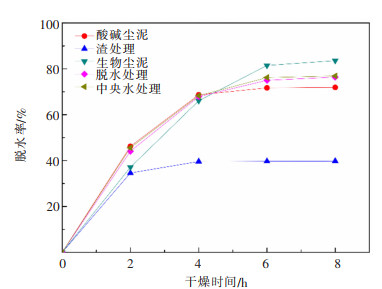

表 8~表 10分别给出了烧结矿的转鼓指数、低温还原粉化指数和还原度指数。由表 8可见,转鼓指数均大于68%,与实验对照组的70%相比变化不大,满足烧结矿质量要求(企业要求不低于60%)。由表 9可见,每种烧结矿的低温还原粉化指数(RDI+3.15)均大于75.3%,与实验对照组的75.3%接近,均满足不低于72%的企业要求(远高于优质烧结矿的标准)。由表 10可见,每种烧结矿180 min还原度均大于81%,满足不低于78%的企业要求(远高于优质烧结矿的标准)。总的来说,烧结原料中添加1%的冶金尘泥,不会对烧结矿的冶金质量产生明显影响。

|

|

表 8 添加冶金尘泥烧结矿转鼓指数 |

|

|

表 9 添加冶金尘泥烧结矿的低温还原粉化指数 |

|

|

表 10 添加冶金尘泥烧结矿还原度指数 |

通过对5种钢铁冶金尘泥成分组成的分析,在最大添加量和烧结矿熔点理论计算的基础上,选择确定添加1%的冶金尘泥进行了烧结杯试验,测试获得了烧结过程经济指标和烧结矿冶金性能和质量参数,主要结论及建议如下:

1)不同钢铁冶金尘泥成分组成差别较大,生物尘泥含水率高达83.57%。干泥含铁量差别较大,生物尘泥全铁含量最低为5.76%,渣处理污泥含铁量为37.10%;各种尘泥中SiO2含量相对较高,生物尘泥SiO2含量高达70.37%。

2)以全铁含量为主要约束条件,计算各种冶金尘泥的理论最大添加量,含铁量最高的渣处理尘泥最大添加量为19.25%,含铁量最低的生物尘泥最大添加量为7.71%。

3)计算表明,添加生物尘泥和脱水处理尘泥,烧结矿熔点升高;添加渣处理尘泥,烧结矿熔点降低;添加中央水处理和酸碱处理尘泥,熔点略有下降。在冶金尘泥添加量控制在3%以内,对烧结矿熔点的影响在10 ℃以内。

4)通过与未添加尘泥的实验对照组比较,添加1%冶金尘泥对烧结矿化学组成影响较小,各种成分含量及P,S含量均满足要求。烧结矿的烧损率、成品率、利用系数、烧结速度、负压等烧结过程经济指标无明显变化。转鼓指数均大于68%,RDI+3.15大于75.3%,还原度大于81%,均满足烧结矿企业要求。

5)建议生产企业按照较低添加量将钢铁冶金尘泥直接加入烧结原料进行烧结处理,该方法不改变现有操作工艺,对各种成分范围的冶金尘泥均可适用,是一种适用性广、方便简单的冶金尘泥内部消纳处理的方法。

致谢

感谢湛江钢铁有限公司提供的实验原料,感谢北京科技大学冶金与生态工程学院冯根生高级工程师、祁成林工程师在烧结杯实验中给予的热心帮助和支持。

| [1] |

李敏. 冶金固废资源化利用现状及发展[J]. 世界有色金属, 2019(12): 14-16. |

| [2] |

张寿荣, 于仲洁. 中国炼铁技术60年的发展[J]. 钢铁, 2014, 49(7): 8-14. |

| [3] |

邱显冰. 冶金含铁尘泥的基本特征与再资源化[J]. 安徽冶金科技职业学院学报, 2004, 14(3): 54-56. DOI:10.3969/j.issn.1672-9994.2004.03.020 |

| [4] |

毛瑞, 张建良, 刘征建, 等. 钢铁流程含铁尘泥特性及其资源化[J]. 中南大学学报(自然科学版), 2015, 46(3): 774-785. |

| [5] |

石磊, 陈荣欢, 王如意. 钢铁工业含锌尘泥的资源化利用现状与发展方向[J]. 中国资源综合利用, 2009, 27(2): 19-22. DOI:10.3969/j.issn.1008-9500.2009.02.007 |

| [6] |

BORISOV V V, IVANOV S Y, FUKS A Y. Factory tests of a technology for recycling metallurgical sludge that contains iron and zinc[J]. Metallurgist, 2014, 58(1/2): 3-10. DOI:10.1007/s11015-014-9859-5 |

| [7] |

牛福生, 倪文, 张晋霞, 等. 中国钢铁冶金尘泥资源化利用现状及发展方向[J]. 钢铁, 2016, 51(8): 1-5. DOI:10.3969/j.issn.1006-6764.2016.08.001 |

| [8] |

Araújo J A D, Schalch V. Recycling of electric arc furnace (EAF) dust for use in steel making process[J]. Journal of Materials Research & Technology, 2014, 3(3): 274-279. |

| [9] |

胡晓军, 郭婷, 周国治. 含锌冶金粉尘处理技术的发展和现状[J]. 钢铁研究学报, 2011, 23(7): 1-5. |

| [10] |

XIA D K, PICKLESI C A. Microwave caustic leaching of electric arc furnace dust[J]. Minerals Engineering, 2000, 13(1): 79-94. DOI:10.1016/S0892-6875(99)00151-X |

| [11] |

潘旭方. 冶金行业含铁尘泥合理循环利用技术[J]. 现代矿业, 2010, 30(5): 57-59. |

| [12] |

朱贺民. 马钢综合利用转炉污泥技术[J]. 钢铁研究, 2007, 35(5): 51-53. |

| [13] |

初征. 本钢转炉尘泥综合利用研究[J]. 本钢技术, 2008(3): 13-16. |

| [14] |

陈有升, 罗秀传, 农之建. 转炉污泥以喷浆形式在烧结及料场中的使用: 2008年中小高炉炼铁学术年会论文集[C]//青岛: 中国金属学会, 2008.

|

| [15] |

中华人民共和国工业和信息化部. 铁烧结矿: YB/T 421—2014[S].

|

2021, Vol. 41

2021, Vol. 41