| 新钢第二炼钢厂提高连铸恒拉速的生产实践 |

随着钢铁行业的不断发展,连铸坯生产过程中高拉速、高质量、高效率、高作业率和高温铸坯的高效连铸是当今连铸工艺发展的必然趋势[1]。实现高效连铸的前提是连铸过程的长期顺行,而板坯恒拉速的应用是铸机顺行和铸坯具有较高质量的重要保证[2]。新钢第二炼钢厂按年产400万吨钢设计,装备配置双工位KR脱硫装置2套、210 t顶底复吹转炉2座、CAS吹氩喂丝站2座、双工位LF精炼炉2座、双工位RH炉1座、双工位VD炉1座、二机二流230 mm板坯连铸机2台和一机一流特厚板连铸机1台。主要生产以板坯为主,产品涵盖了冷轧无取向电工钢、船板、容器板,碳素结构钢、海洋平台钢等系列。

1 恒拉速连铸生产组织的关键问题 1.1 恒拉速浇注的概念恒拉速浇注是保持典型恒定拉速下连续浇注的钢坯生产过程[3]。根据铸坯断面、钢种特性及工艺流程等确定典型恒定拉速,不同的钢种浇注温度与相应的典型恒定拉速匹配,以典型恒定拉速达标率作为评价依据[4],对应关系为:典型恒定拉速达标率=(典型恒定拉速浇注时间/浇注时间)×l00%。

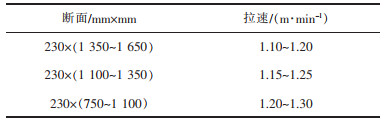

1.2 实施恒拉速的意义现代化铸机通过实施恒定拉速稳定结晶器内钢水流场,达到均匀化渣和均匀传热的目的,保证铸坯内部及表面质量的稳定[5]。新钢目前230 mm厚板坯连铸机主要生产桥梁板、高建板、船板、容器板、优钢等,拉速如表 1所列。

|

|

表 1 230 mm厚板坯连铸机面拉速 |

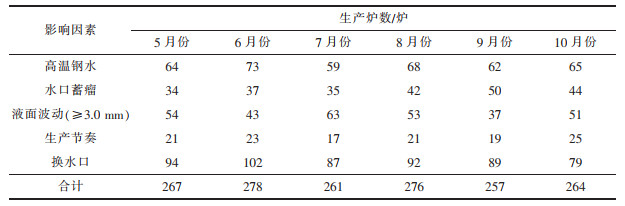

影响恒拉速的因素有高温钢水、钢水流动性、结晶器液面波动、生产节奏等,2017年5—10月影响恒拉速的因素与炉次的对应关系如表 2所列。

|

|

表 2 2017年5—10月影响恒拉速的因素与炉次的对应关系 |

针对高温钢水,连铸工艺执行规定为:中间包温度≥TL+35 ℃(TL为钢种液相线温度)。当中间包钢水温度大于钢水液相线温度35 ℃时必须进行降速处理,因此,温度的稳定对于连铸恒拉速来说至关重要[6]。

钢水从转炉出钢到连铸的温降环节主要是转炉放钢、钢包转运到精炼炉、精炼过程、钢包由精炼炉到铸机平台及钢包对中间包倾注钢水过程。这5个降温过程直接影响钢水是否达到连铸中间包的温度要求。

对过程温降的精准控制是实现连铸标准恒拉速的关键,因此,找出影响温降的主要因素并对其进行有效控制才能稳定钢温。目前, 新钢第二炼钢厂对稳定温度的控制措施是加入调温废钢和进入精炼炉升温。

1.3.2 浸入式水口蓄瘤目前,连铸过程中流动性的钢种主要集中于铝镇静钢,这类钢种在冶炼和吊运的过程中二次氧化严重,形成氧化铝高熔点夹杂物,并在水口内壁聚集,影响结晶器内钢水的补充效果,迫使连铸降速,整个过程影响恒拉速的时间比较长。浇注过程中更换的水口和中孔夹杂物的蓄瘤如图 1所示。

|

| 图 1 浇注过程中更换的水口和中孔夹杂物的蓄瘤 |

新钢第二炼钢厂浇注过程采用自动控制。在浇注包晶钢过程中,由于包晶钢在凝固的过程中发生δ→γ相变,体积收缩较大,使结晶器内钢液面大幅波动,为了生产安全必须采取降低拉速方式。

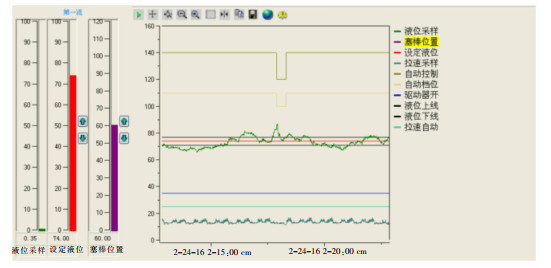

浇注过程中,结晶器液面波动情况如图 2所示。当结晶器液面控制系统精度存在问题时,会导致在浇注过程中结晶器液面突然上升,此时为了稳定结晶器液面,先将拉速降低至一定值然后采取手动控制。

|

| 图 2 结晶器液面异常情况 |

生产过程中,转炉和精炼炉时常出现钢水处理不到位的情况,为了不使生产过程中断,一般会采取连铸降低拉速来实现连续生产。

2 连铸生产中采取的措施1)引进新的连铸氩气保护浇注系统。改变传统指针表控制,新系统采用更为精确的数字控制,所有管路全部由不锈钢焊接而成,有效减少管路中漏气的风险,提高连铸保护浇注,最终解决钢水夹杂物蓄瘤导致的降低拉速的问题。

2)改进大包操作工艺、做好保护浇注工作。大包钢渣进入中间包,会严重降低中间包内钢水的洁净度,同时钢渣中FeO等氧化物对中间包内衬的侵蚀严重,这会进一步降低钢水的洁净度,导致钢水流动性变差。为此,需要改进原有的操作工艺:①生产RH路线低碳低硅钢时将大包下渣监测系统灵敏度调到最高等级;②禁止使用顶升;③一个浇次中对每一炉钢的中包渣厚度进行测量,不允许中间包渣厚度小于80 mm;④浇注过程中不允许中间包冒钢花。

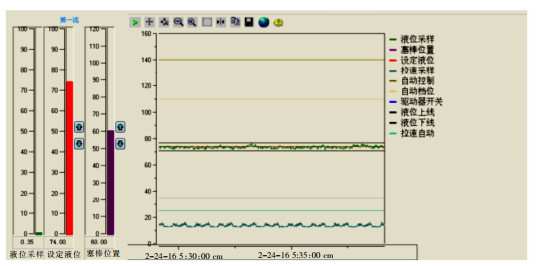

3)对现有的系统软件进行更新,更新后的钢种液面波动情况如图 3所示。程序更新后,控制精度提高,液面也较之前更为平稳。

|

| 图 3 更新系统软件后,相同钢种液面更为平稳 |

4)目前230 mm厚板坯连铸机主要用来生产船板、桥梁板、容器板、优钢等。包晶钢种类较多,钢种有JBQ345A/B-Ti、C36-3、P44-3等,具体成分如表 3所列。为了减少包晶反应导致的结晶器液面波动,碳的添加需要控制在0.14%~0.16%范围内。

|

|

表 3 部分钢种成分 |

工艺优化后,对新钢第二炼钢厂连铸恒拉率及铸坯表面横裂纹发生率进行了统计,与2016年同期对比结果见表 4。

|

|

表 4 优化前后连铸机恒拉速达标率及铸坯横裂纹发生率 |

由表 4可知,经过工艺优化后,新钢第二炼钢厂的恒拉率得到明显提升,基本保持在83%以上,横裂发生率也由2016年的2.73%降至0.74%。

4 结论通过对连铸机拉速稳定性进行分析,优化了操作程序及生产工艺,提高了连铸机设备稳定性,防止拉速频繁波动,从而改善铸坯的质量。与2016年相比,2017年恒拉速达标率基本保持在83%以上,同时横裂纹发生率由2016年的2.73%降至0.74%。

| [1] |

陈开义, 常立忠, 王建军. 连铸技术的发展现状与趋势[J]. 宽厚板, 2015, 21(5): 38-43. |

| [2] |

幸伟, 袁德玉. 高效连铸的发展状况及新技术[J]. 连铸, 2011, 36(1): 1-4. |

| [3] |

张洪波. 影响连铸拉速选择与控制的工艺因素[J]. 连铸, 1999, 24(2): 8-11. |

| [4] |

田志国, 董特灵. 提高连铸典拉率的实践[J]. 安徽工业大学学报(自然科学版), 2011, 28(1): 12-15. |

| [5] |

李宝宽, 刘中秋, 齐凤升, 等. 薄板坯连铸结晶器非稳态湍流大涡模拟研究[J]. 金属学报, 2012, 48(1): 23-32. |

| [6] |

鲁路, 鲁开嶷. 钢液过热度控制对连铸工艺和铸坯质量的影响[J]. 特殊钢, 2008, 29(5): 50-51. |

2022, Vol. 42

2022, Vol. 42