| 富氧烧结技术处理含铜物料的生产实践 |

ISP又称帝国熔炼法,是密闭鼓风炉冶炼铅锌的一种联合方法,主要原料为铅锌矿经浮选后的硫化铅精矿、硫化锌精矿和铅锌混合精矿。铅锌矿主要包含方铅矿(PbS)及其共生矿物闪锌矿(ZnS),伴生矿物辉银矿(Ag2S)、黄铁矿(FeS2)、黄铜矿(CuFeS2)、硫砷铁矿(FeAsS)、辉铋矿(Bi2S3)及其他硫化矿。由于金属铜应用范围广,经济价值高,铅锌冶炼过程中对铜进行回收可提高冶炼企业的经济效益。目前,国内外回收铅锌矿中的伴生铜大部分采用浮选去除伴生矿,得到铅精矿、锌精矿或铅锌混合精矿及铜精矿,得到的精矿分别送至铅锌冶炼企业和铜冶炼企业回收有价金属。该方法处理伴有黄铜矿的铅锌精矿的缺点是:工艺流程复杂、回收成本高、回收不彻底、铅锌冶炼渣中铜未能全部回收、浮选过程使用的药剂易污染环境等问题[1]。ISP密闭鼓风炉工艺冶炼铅锌最大的优势是:不仅可以处理铅锌混合精矿,还可以处理含铅锌的氧化物料及成分复杂的含铅锌精矿等。

通过ISP工艺处理含铜铅锌精矿可一次性回收铅锌矿中的伴生铜,无需再浮选分离金属铜。根据所需熔炼渣型,通过调整烧结配料,优化烧结工艺,调节烧结块中硫、铁、铜、硅、钙的比例,在不影响熔炼工艺的前提下,使金属铜在熔炼过程中形成铜锍伴随黄渣进入前床,经澄清分层后分离排出,铜锍经转炉吹炼产出粗铜,或被还原为单质铜被粗铅捕获并与粗铅形成互溶,在粗铅精炼中以铜浮渣形式进入反射炉产出冰铜,冰铜经转炉吹炼产出粗铜,从而完成对金属铜的综合回收[2-3]。添加含铜物料,使烧结块中铜含量升高,提高烧结工艺中烧结块残硫,降低密闭鼓风炉(ISF)渣的流动性,不利于渣铅铜分离,需通过一定手段来降低烧结块残硫、提高烧结块w(CaO)/w(SiO2)及Fe元素含量以确保铜的回收率[4-5]。但提高烧结块w(CaO)/w(SiO2)及Fe元素含量将降低烧结工艺有效块率,给处理含铜高的物料烧结工艺带来了巨大挑战。本文通过研究富氧烧结技术强化烧结工艺对原料的适应性,在处理含铜高的物料强化烧结过程中,精准控制烧结块物理化学性能,降低烧结工艺中烧结块残硫,提高烧结块w(CaO)/w(SiO2)及Fe元素含量,提高密闭鼓风炉(ISF)渣的流动性,为ISP工艺处理含铜物料、提高铜回收率提供了技术支持。同时,利用ISP工艺处理含铜铅锌精矿,回收粗铜,提高了金属铜的综合回收率,同时也提升了企业的经济效益。

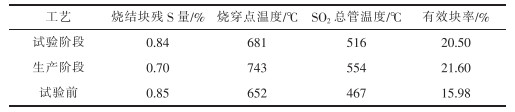

1 含铜物料常规处理铅锌精矿中铜的回收,主要是通过浮选流程将铜与铅锌分离,浮选产出铜精矿、铅锌混合矿或铅精矿和锌精矿分别送至铜冶炼企业和铅锌冶炼企业回收铅、锌、铜。

工艺流程分为两步:一是铅铜—锌分离,二是铜—铅分离。

铅铜—锌分离:以硫酸锌、氰化钠、亚硫酸钠、硫代硫酸钠为分选药剂进行混合浮选,将铅铜与锌进行分离,锌再经扫选、锌粗选、三级精选得到锌精矿及浮选萤石。

铅铜—锌分离工艺流程如图 1所示。

|

| 图 1 含铜铅锌混合矿浮选流程 |

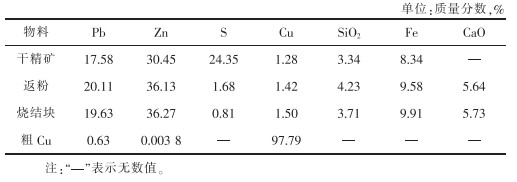

铜—铅分离:铅铜—锌分离得到的铅铜精矿利用组合抑制剂进行铜铅分离,其中,组合抑制剂为重铬酸钾、丁黄药5、活性炭[6]。含铜铅精矿利用组合抑制剂进行铜浮选产出铅精矿,再用重铬酸钾进行铜精选产出铜精矿。然而,利用组合抑制剂进行铜铅分离存在药剂制度复杂、药剂成本高、工艺流程对不同性质的矿石适应性差等缺点[6],另外,重铬酸盐法分离铜—铅高价铬离子会污染环境。

铜—铅分离工艺流程如图 2所示。

|

| 图 2 含铜铅精矿浮选流程 |

采用重铬酸钾抑铅浮铜工艺将含铜铅精矿中中的铜进行分离,铜精矿中Cu回收率为35%,Pb回收率为1%;铅精矿中Pb回收率为85%,Cu回收率为15%[6]。

经过浮选、精选后的铅精矿、锌精矿、混合矿精矿中同样含有少量金属铜,含铜物料主要以杂质及渣的形式存在,回收时需重新设计工艺流程,增加了生产成本,且铜回收率较低,同时还存在污染环境的风险。

在铜回收过程中,铜选矿回收率与选矿后的精矿中铜含量成反比,即铜的品位越高,经济性越差。

2 ISP富氧烧结处理含Cu物料 2.1 含铜物料对ISP工艺的影响铜在自然界主要以黄铜矿(CuFeS2)的形式存在,在离解造锍熔炼和氧化冰铜吹炼过程中反应温度均较高,进入ISP系统后会增加烧结过程中脱硫难度,烧结块中S含量偏高,熔炼后进入炉渣和锍相中,使炉渣黏度增加,熔融困难;同时,使锍相密度降低、熔点升高,导致熔炼产物分离困难。渣中Pb含量升高,将阻碍铅流入炉缸[7-9]。当烧结块中Cu含量大于1.5%时,渣的流动性变差,不利于渣的铅铜分离,导致铜的回收率降低[10-11]。

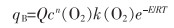

2.2 富氧烧结原理在硫化物的氧化焙烧及烧结过程中,气流中氧气浓度直接影响硫化物氧化反应的温度和速率。硫化物的氧化速率与反应放热速率成正比,如式(1)所列。

|

(1) |

式(1)中:v为氧化速率,mol/min;Q为氧化反应的热效应,即每摩尔分子硫化物被氧化的反应热,kJ/mol;qB为硫化物氧化时,单位时间内放出的热量,即放热速率,kJ/min。

当反应过程在动力学区域进行时,满足式(2)。

|

(2) |

式(2)中:k(O2)为系数;n为反应级数,级;c(O2)为气流中氧化剂(氧)的浓度,mol/L;E为活化能,一般可视为与温度无关的常数,kJ/mol;R为摩尔气体常数,J/(mol·K);T为温度,K。

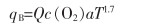

当反应在扩散区域进行时,满足式(3)。

|

(3) |

式(3)中:a 为温度在T和T0时的炉气扩散系数比。

由上述公式可知,提高气相中的氧浓度(c(O2)),其放热速率(qB)也会相应地提高,从而使反应过程的氧化速率(v)增加,即富氧可强化氧化反应过程[12]。

2.2.1 烧结焙烧反应的动力学因素氧化剂(氧)加入后,气相中氧气浓度增加,有利于反应过程中扩散和吸附的进行,同时,生成的气体产物从料粒表面剥离的速率加快,提高反应速度,降低烧结过程残S[13]。硫化精矿烧结焙烧是高温氧化放热过程,氧化剂(氧)加入后,反应速率加快,随着反应的进行,放出大量的热量,致使温度升高,氧化过程速率加快,生成的硫酸盐容易分解成氧化物,加快了硫化物氧化反应的进行[13]。

2.2.2 烧结焙烧反应的热力学因素根据对各金属硫化物的热力学性质(离解压和生成压等)分析可知,只要有足够高的温度和氧浓度,金属硫化物的氧化反应可进行到底。

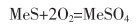

在低温时,焙烧产物主要为硫酸盐,反应方程式如式(4)所列。

|

(4) |

式(4)的反应的平衡常数(kp)与氧气的分压(p(O2))有关,其关系式如式(5)所列,生成硫酸盐后,可发生硫酸盐的分解反应如式(6)所列。

|

(5) |

|

(6) |

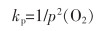

式(6)的反应的平衡常数(kp)与SO3的分压p(SO3)有关,其关系式如式(7)所列。此外,也可能发生硫酸盐与硫化物的交互反应,方程式如式(8)所列。

|

(7) |

|

(8) |

式(8)的反应平衡常数(kp)与SO2的分压p(SO2)有关,其关系式如式(9)所列。

|

(9) |

金属硫酸盐的分解反应,由周围气氛中的SO3分压(p′(SO3))及硫酸盐平衡分压(p(SO3))的大小而定,当p′(SO3)>p(SO3)时,反应向生成硫酸盐方向进行;反之,反应向硫酸盐分解的方向进行。

当使用富氧空气时,气相中保持高浓度氧,能抑制SO3的分解,有利于生成硫酸盐。随着温度升高(高于500 ℃),硫酸盐的分解压增大,气相中的SO3分压将小于硫酸盐平衡分压(p(SO3)),会不利于生成硫酸盐。温度为500~600 ℃时,硫化物的氧化产物为金属氧化物和SO2,化学方程式如式(10)所列。

|

(10) |

外购的含铜铅锌精矿,通过计算配比与铅锌精矿直接配入烧结流程,保证烧结块铜元素品位约为1.0%~1.5%。

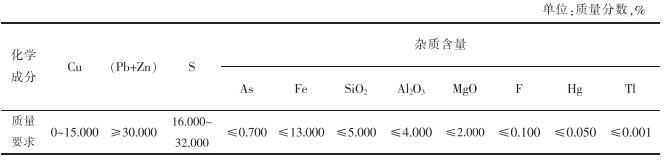

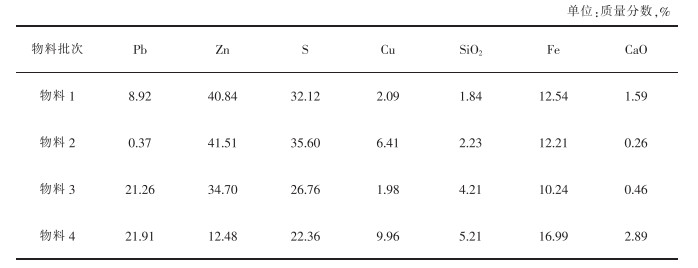

含铜铅锌精矿化学成分要求及外购含铜铅锌精矿化学成分如表 1、表 2所列。

|

|

表 1 含铜的铅锌精矿化学成分要求 |

|

|

表 2 外购含铜铅锌精矿化学成分 |

通过探索富氧烧结工艺的特点,合理分配富氧进入烧结机的流量分布,逐步提高富氧烧结水平,增强了烧结系统处理复杂矿的能力,富氧烧结工艺日渐成熟,ISP工艺处理含Cu物料的优势逐渐凸显。

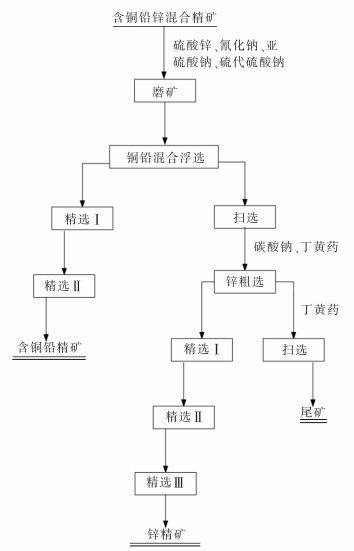

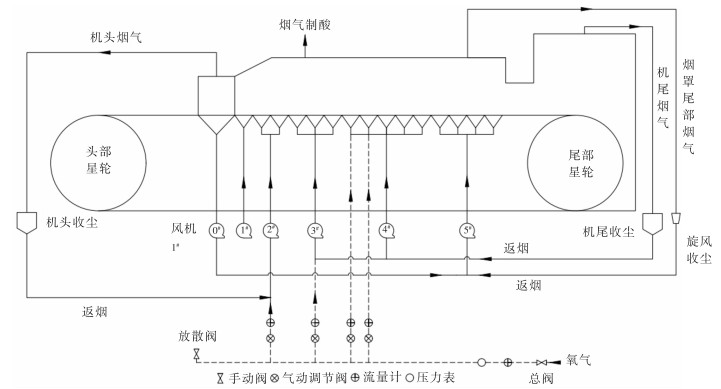

2.4.1 富氧分布在烧结机前半部,由于烧结机焙烧的氧化反应进行剧烈,烟气中SO2的浓度达到最高值,烧结过程产生的高温烟气通过料层的预热区、干燥区时,热量被炉料吸收,直至到料层表面时,烟气温度才达到最高值。由此可以看出,焙烧过程跟氧化反应剧烈程度有直接关系。通过改造烧结机管路提高氧气浓度,加快氧化反应速率及放热速率,使焙烧反应进行得更彻底,强化焙烧效果。因此,高浓度氧从烧结机前半部进入,即对2#、3#风机及4#风机的7#、8#支管进行供氧改造。改造后的设备连接示意如图 3所示。

|

| 图 3 设备连接示意 |

烧结机富氧烧结氧浓度分布情况为:氧气浓度为85%~90%,氧气量为2 400 m3/h,压力为13~18 kPa。

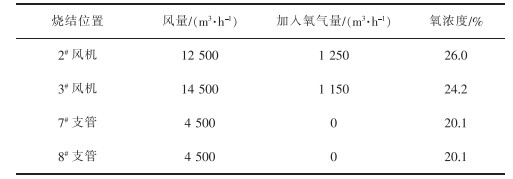

富氧烧结氧浓度分布情况如表 3所列。

|

|

表 3 富氧烧结氧浓度分布情况 |

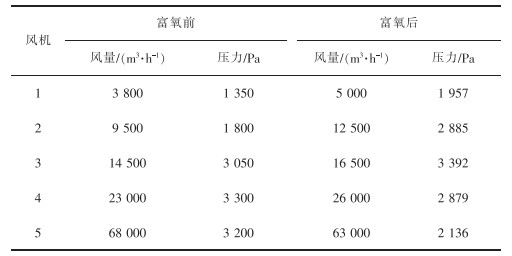

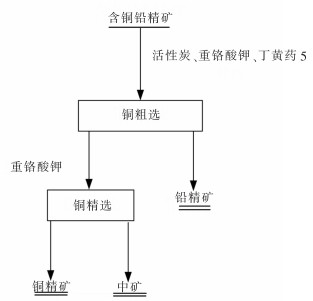

富氧实施以后,对烧结风量进行调整,风机阻力出现明显变化,前端风机阻力增加,后端风机阻力明显降低,富氧前后风量、压力分布如表 4所列。烧结过程点火温度由1 030 ℃提高到1 050 ℃,烧穿点温度由680 ℃提高到740 ℃,烧穿点适当前移至9#风箱,烧结块中残S含量降低,试验数据如表 5所列。说明富氧烧结提高了烧结过程的反应速率,同时,提高了烧结块脱S效率。烧结过程有效结块率明显提高,为处理含铜物料奠定了良好的基础。

|

|

表 4 富氧处理含Cu物料富氧前后风量压力对比 |

|

|

表 5 富氧处理含Cu物料不同工艺阶段试验数据对比 |

要确保烧结工艺配料及烧结工艺控制过程稳定,需提高烧结块的转鼓率、熔融性,确保铜含量稳定,以便进行后续工艺操作[14]。在铅锌密闭鼓风炉作业时,要尽量使炉料中的氧化锌进入炉渣前被还原,这就要求烧结块软化点高,即采用较高熔点的炉渣。在生产实践中,加入碱性氧化物如氧化钙,可获得较高熔点的炉渣,在风口区即可达到更高温度。氧化钙还能提高渣中ZnO的活度,有利于ZnO的还原,从而降低渣中锌含量[4]。实践证明,高钙硅比方铁矿型渣原晶初凝时温度变化极小,这类渣流动性能好,有利于渣铅铜的分离[4]。但若无限度提高钙硅比及Fe含量会降低烧结过程结块率。富氧烧结工艺将烧结块中w(CaO)/w(SiO2)由1.2%~1.8%提高到1.4%~1.9%,要求烧结块中造渣成分Fe含量由大于8%提高到大于9.5%,由此提高了鼓风炉渣的流动性,有利于渣铅铜的分离,提高铜的回收效率,降低渣含铜[14]。

烧结块成分的控制通过精矿的配料实现。根据各矿源的成分计算,通过堆式配料来控制Pb、Zn、S、SiO2、Fe、Cu成分,w(CaO)/w(SiO2)控制在炉料的制备阶段,通过电子皮带秤调整CaO的配入量。堆式配料后成分见表 6。烧结块成分要求:w(Cu)=1.0%~1.5%、w(Pb)=16%~22%、w(CaO)/w(SiO2)=1.4%~1.9%、w(Fe) > 9.5%、w(S)≤1.0%。

|

|

表 6 堆式配料成分 |

1)富氧烧结技术处理含铜物料实现了含铜铅、锌矿的一次性综合回收,无需通过浮选分离铜和铅锌,不仅提高企业的经济效益,还能提高金属铜的综合回收率。

2)利用富氧烧结技术强化冶炼过程,提高烧结过程的温度和速率,烧穿点温度由680 ℃提高到740 ℃,烧穿点适当前移至9#风箱,强化了焙烧效果。另外,提高了烧结工艺对原料的适应性及烧结系统对高富含矿源的处理能力,精准控制了烧结块各成分:w(Cu)=1.0%~1.5%、w(Pb)=16.0%~22.0%、w(S)≤1.0%、w(Fe) > 9.5%,烧结块w(CaO)/w(SiO2)由1.2%~1.8%提高到1.4%~1.9%,有利于熔炼工序渣铅铜的分离,减少渣含铜。

| [1] |

庄世明, 汪勇, 周东云, 等. 某复杂铜铅锌混合精矿选矿试验研究[J]. 云南冶金, 2021, 50(4): 37-42. |

| [2] |

林岚. Cu在ISP工艺中的行为、分布及回收[J]. 中国有色冶金, 2013, 42(3): 28-31. |

| [3] |

王吉坤. 铅锌冶炼生产技术手册[M]. 北京: 冶金工业出版社, 2012.

|

| [4] |

张伟健. 铅锌密闭鼓风炉冶炼[M]. 长沙: 中南大学出版社, 2010.

|

| [5] |

邓玉峰, 江新辉. 铅锌颗粒氧化物料冶炼技术研究[J]. 南方金属, 2020(6): 34-36. |

| [6] |

周晓文, 罗仙平, 龚恩民. 从某铅锌矿铅精矿中分选铜的试验研究[J]. 金属矿山, 2010(2): 69-72. |

| [7] |

彭容秋. 铅锌冶金学[M]. 北京: 科学出版社, 2003.

|

| [8] |

叶军乔. 提高烧结综合处理能力的研究[D]. 长沙: 中南大学, 2004.

|

| [9] |

孙良君. 基于透气性预测的铅锌烧结配料过程优化研究[D]. 长沙: 中南大学, 2008.

|

| [10] |

孙倬. 重有色金属冶炼设计手册: 锡锑汞贵金属卷[M]. 北京: 冶金工业出版社, 1995.

|

| [11] |

江新辉. ISP工艺发展方向探讨[J]. 南方金属, 2013(1): 23-26. |

| [12] |

毛月波, 祝明星, 刘益芳. 富氧在有色冶金中的应用[M]. 北京: 冶金工业出版社, 1988.

|

| [13] |

翟亮. ISP工艺烧结机富氧烧结改造实践[J]. 中国有色冶金, 2020, 49(1): 26-29. |

| [14] |

翟秀静. 重金属冶金学[M]. 北京: 冶金工业出版社, 2011.

|

2022, Vol. 42

2022, Vol. 42