| 影响超纯铁素体不锈钢钢包自开率的因素研究及改进措施 |

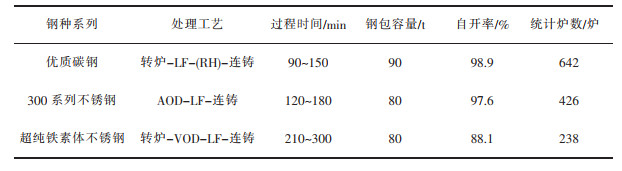

深度脱碳和脱氮是冶炼超纯铁素体不锈钢的核心技术[1], 为了达到钢液中极低的碳、氮含量, 太钢南区超纯铁素体不锈钢生产对钢液进行高温、VOD(真空吹氧脱碳脱气法)深度脱碳脱氮、LF(钢包精炼炉)脱氧和微合金化处理等工序, 钢包自开率远低于碳钢和其他不锈钢系列, 严重影响了铸坯成材率和生产顺行, 自开率情况详见表 1。通过对炼钢节奏优化和出钢温度控制, 引流剂性能改进, 最终有效地解决了超纯铁素体不锈钢自开率偏低问题, 保证了超纯铁素体不锈钢的铸坯成材率和生产顺行。

|

|

表 1 太钢南区部分系列钢种自开率情况 |

依据实践经验和文献资料[2-4], 影响钢包自开率的因素有很多, 如钢包热修状况、引流剂堆积状态、合金加入方式、过程时间等, 根据统计结果, 自开率低问题主要出现在超纯铁素体不锈钢冶炼过程, 因此, 可以排除操作等环节因素, 主要锁定钢种冶炼特性对自开率的影响: 过程时间、出钢温度、钢液流动性等。

1.1 过程时间对自开率的影响过程时间是指转炉出钢开始至连铸开浇之间的时间段, 也称钢液占罐时间。太钢南区超纯铁素体不锈钢过程时间长主要有两方面原因: ①超纯铁素体不锈钢处理工艺复杂(转炉-VOD-LF-连铸), 各工序必要的处理时间、各工序间周转等待时间较长; ②炼钢作业计划不集中, 各钢种浇次普遍较短, 统计2019年6—12月平均浇次2.8炉, 频繁更换钢种需要的各项作业准备造成了"开浇炉"(浇次第1炉)的出现概率较"长浇次"更高, 且过程时间延长。

从表 1可以看到, 钢种不同, 过程时间长的超纯铁素体不锈钢自开率明显更低。这是因为随着钢液占罐时间的延长, 引流剂形成的烧结层增厚, 在开浇时, 钢液静压力更不易将其压裂自开; 反之, 则越易自开。

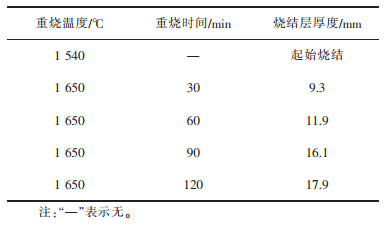

在试验中也验证了高温作用时间变化对引流剂烧结层的影响, 见表 2。按太钢南区现用引流剂产品比例, 将原材料准确称重, 搅拌混匀, 装50 mL石英坩埚, 在单向重烧炉内进行烧结测试, 该单向重烧炉最高工作温度1 700 ℃。配样比例(质量百分比)为: 铬矿砂79.8%, 沙漠砂12.0%, 海砂8.0%, 鳞片石墨0.8%, 合计100.0%。

|

|

表 2 烧结测试情况 |

从表 2数据可以看出, 随着重烧时间的延长, 试样烧结层厚度明显增加。

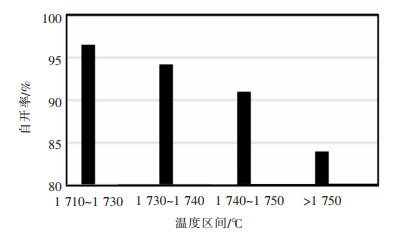

1.2 出钢温度对自开率的影响高温是影响钢包自开率的关键因素之一, 这是因为钢液温度越高, 则向水口内引流剂传递的热量就越多, 造成引流剂过度烧结, 堵塞水口, 影响钢液自流。

超纯铁素体不锈钢低碳高铬的特殊成分要求, 太钢南区在生产过程中, 转炉出钢温度(出钢前3 min测温, 下同)不低于1 710 ℃; 个别操作班次为实现进入VOD处理工序前温度补偿, 转炉出钢温度普遍在1 750 ℃以上; 引流剂产品理论耐火温度普遍在1 660~1 710 ℃, 在产品性能极限值, 温度的升高对钢包自开率影响明显, 见图 1。

|

| 图 1 不同温度区间自开率统计 |

由图 1可以看出, 超出引流剂耐火之后, 随着出钢温度升高, 自开率降低趋势明显。

1.3 钢种特性对自开率的影响随着钢液中碳含量降低, 钢液液相线明显升高; 钢液中铬量在15%~30%, 加之铝脱氧产生的夹杂物, 使钢液中夹杂物以Al2O3、Cr2O3等复合氧化物为主, 流动性较碳钢差, 影响钢包自开, 其原因为相同容量钢包内钢水流动性差时, 对引流剂烧结层静压力相对较小, 造成钢包自开率降低[5-6]。

2 改进措施 2.1 优化钢包运行调度和钢种计划安排优化钢包运行调度, 即保障在必要的工序处理前提下, 普钢钢包运行为超纯铁素体不锈钢钢包运行让路, 使过程时间平均减少17.5 min。

钢种计划重排, 同一钢种尽量集中生产, 以增加浇次炉数, 降低开浇炉的出现概率。重排后, 浇次平均炉数增加至4.6炉; 整体过程时间平均减少7.2 min。

2.2 严格工艺控制标准及落实依据各钢种实际工艺流程需要, 将出钢温度控制在1 700~1 730 ℃, 非特殊情况禁止超高温炼钢出现。

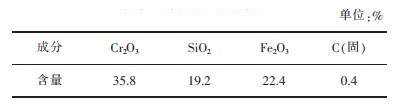

2.3 引流剂性能改进, 提高引流剂产品耐火度太钢现用引流剂产品为铬质引流剂, 其理论耐火温度1 695 ℃, 粒度为0.2~1.2 mm, 主要成分见表 3。

|

|

表 3 引流剂主要成分 |

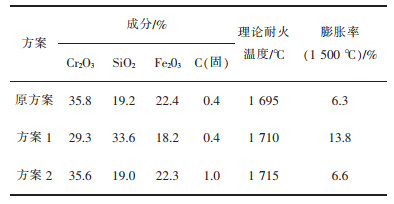

引流剂产品耐火温度设计需要依据钢种实际情况而定[7-9]。针对超纯铁素体不锈钢过程时间长、超高温的钢液处理工序的特性, 提高引流剂耐火温度是有利的。如果单纯引入耐火温度高的颗粒材料, 虽可以解决水口中上部引流剂过度烧结问题, 但往往也会造成水口中下部引流剂因受热膨胀, 在水口内壁出现"架桥"现象, 从而降低自开率。尤其是水口内径较小的太钢南区钢包(钢包容量85 t, 水口55 mm), "架桥"现象尤为明显。对引流剂耐火温度提升采取2个方案, 并按照原方案和调整的2方案比例, 将原材料准确称重, 搅拌混匀, 装50 mL石英坩埚, 在重烧炉内进行高温膨胀性测试, 该重烧炉最高工作温度1 600 ℃, 引流剂调整方案主要参数见表 4。

|

|

表 4 引流剂调整方案主要参数 |

通过表 4可以看出, 调整的2个方案均提升了产品耐火度15~20 ℃, 但方案1膨胀率明显高于方案2。综上所述, 优选方案2。该方案设计原理为在原有产品比例基础上, 增加鳞片石墨比例, 在水口内, 滑板闭合后"类真空"状态下, 鳞片石墨兼有润滑隔离性能和高温耐材性能[7-10]。

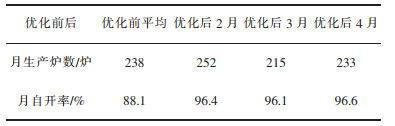

3 优化效果验证通过对钢包运行调度和钢种计划安排、出钢温度控制、引流剂产品性能几个方面的优化, 超纯铁素体不锈钢钢包自开率明显提高, 见表 5。

|

|

表 5 超纯铁素体不锈钢钢包自开率统计 |

从表 5可以看出, 自2020年2月份采取优化措施后, 超纯铁素体不锈钢钢包自开率已经接近其他不锈钢钢包自开率, 大幅度提升了铸坯成材率和铸坯质量, 可以较好地满足目前生产指标需求。

4 结论针对超纯铁素体不锈钢钢包自开率低问题, 通过现场调研、统计和分析, 排除了钢包清理、回渣、加砂等非主要因素, 现场主要存在过程时间长、出钢温度超高、钢水流动性差几个特点, 引流剂产品适应性不足。为了解决该问题, 采取优化钢包运行调度和钢种计划安排以缩短过程时间, 控制出钢温度范围, 优化引流剂产品性能几项措施, 最终有效的解决了超纯铁素体不锈钢自开率低问题。

| [1] |

徐迎铁, 陈兆平, 李实. VOD冶炼超纯铁素体不锈钢脱碳脱氮[J]. 北京科技大学学报, 2014, 36(增刊1): 36-40. |

| [2] |

张海波. 提高300 t钢包滑动水口自开率的研究[J]. 河北冶金, 2016(2): 13-15. |

| [3] |

孙永林, 罗衍昭, 贾祥超. 钢包自开率影响因素分析及措施[J]. 连铸, 2016, 41(4): 23-25. |

| [4] |

霍桂兰, 郭成峰. 连铸设备水冷效果的影响因素分析与提高钢包开浇率对策[J]. 建筑工程技术与设计, 2016(14): 2844. |

| [5] |

周彦召, 邹长东. 铝镇静特殊钢B类非金属夹杂物原因分析与控制[J]. 中国冶金, 2018, 28(4): 48-52. |

| [6] |

王建锋, 杨森, 师艳秋, 等. 提高重轨钢钢包水口自开率的生产实践[J]. 河南冶金, 2016, 24(2): 51-53. |

| [7] |

刘锋, 刘志强, 赵惠忠, 等. 引流砂含水量对钢包自动开浇率的影响[J]. 耐火材料, 2011, 45(2): 112-114. |

| [8] |

陈家祥. 炼钢常用图表数据手册[M]. 2版. 北京: 冶金工业出版社, 2010.

|

| [9] |

唐志刚, 周志伟, 代刚, 等. 提高钢包自开率的工艺实践[J]. 江苏冶金, 2007, 35(6): 40-42. |

| [10] |

李勤学. 钢包自动开浇率的影响因素及改善措施[J]. 金属材料与冶金工程, 2013, 41(2): 30-33. |

2021, Vol. 41

2021, Vol. 41