| 高锌负荷对高炉生产的影响及应对措施 |

将钢铁厂生产的固废尘泥返回烧结重新配料,或将固废尘泥压制成球经高温焙烧后作为转炉的造渣剂和冷却剂进行循环利用,这两种方式虽充分回收利用了固废尘泥中的Fe、C等元素,然而Zn、K、Na、Pb等有价元素不仅没有发挥其应有的价值,还易造成烧结矿质量的严重下降,在高炉内循环富集,使高炉入炉Zn、K、Na负荷超标,影响高炉的顺行和寿命[1-2]。为达到企业环保要求,同时又能降低生产成本,萍乡萍钢安源钢铁有限公司(简称萍安钢铁)未对生产工序所产生的高炉重力除尘灰、炼钢污泥进行提锌处理,均在烧结配料中直接使用,加之自产加工球团矿大比例使用高锌球精粉,造成高炉长期高锌负荷运行,给高炉生产带来了一系列危害。本文介绍萍安钢铁炼铁厂高炉入炉锌负荷的平衡情况及其对高炉危害,结合生产实际,提出了高锌冶炼条件下的应对措施,以减少锌负荷对高炉的危害[3]。

1 有害元素锌对高炉生产的影响锌是高炉有害元素之一,其在铁前系统以及高炉内部循环富集,对高炉生产造成极大的危害。锌蒸气在炉喉、上升管等处冷凝积聚,与炉料粉末黏结成瘤,堵塞煤气通路,造成高炉炉身中上部炉墙结厚、结瘤,破坏炉料与气流的正常分布,影响炉缸正常工作、使煤气流分布失常;锌黏附或沉积在炉料的孔隙中,恶化料柱透气性,破坏煤气流的正常分布,造成悬料、崩料、管道行程;锌破坏原燃料热态强度,加剧原燃料的粉化程度,恶化高炉料柱透气性;高锌结瘤物自行脱落,炉瘤熔化消耗大量焦炭,易造成炉缸严重亏热,继而引发炉凉[4-8]。

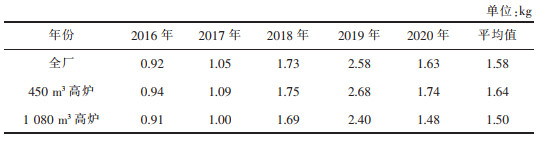

2 高炉锌负荷及锌的收支平衡 2.1 高炉锌负荷水平2016—2017年萍安钢铁炼铁厂高炉锌负荷相对偏低,每吨铁的锌负荷为0.9~1.1 kg。2018年以来,烧结配料中添加一定比例的高炉重力除尘灰、炼钢污泥、硫酸渣等高锌杂料,另外,自产加工球团矿大比例使用高锌球精粉,造成高炉入炉锌负荷大幅上升。2020年锌负荷有一定下降,但仍处于较高水平。

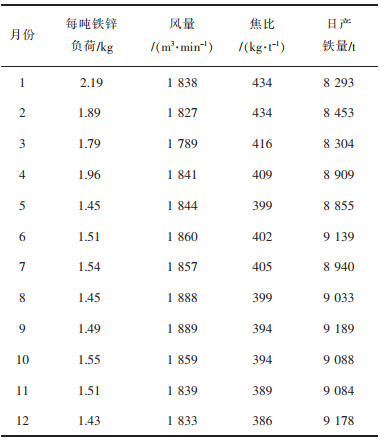

表 1所列为高炉每吨铁的锌负荷,从表 1可以看出,2018年以来萍安钢铁炼铁厂高炉每吨铁的锌负荷长时间维持在1.50 kg及以上水平,达到行业公认控制标准的10~15倍,势必对高炉生产带来严重的负面影响。

|

|

表 1 高炉每吨铁的锌负荷 |

高炉中的锌主要来源于矿石与燃料,绝大多数锌从高炉煤气烟尘及炉渣排出。当高炉产出物带出的锌总量低于物料带入锌的总量时,其差值为炉内循环富集量。高炉炉内锌富集越多,对高炉生产带来的危害性越大。

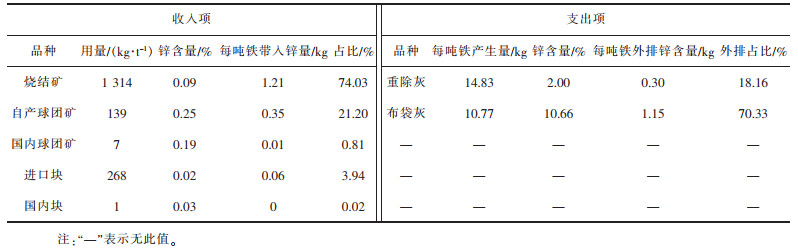

表 2所列为2020年全年高炉锌收支平衡计算,由表 2可知,入炉锌主要来源于烧结矿和自产球团矿,其中,烧结矿锌收入占比达到74.03%,自产球团矿锌收入占比为21.20%。通过高炉重力除尘灰、布袋灰外排锌达到88.49%,且高炉布袋灰排锌占比为70.33%,其余的一部分除通过炉渣外排,一部分均在炉内循环富集。因此,要控制高炉入炉锌负荷,关键是控制烧结矿中锌的含量,严格控制高炉除尘灰、炼钢污泥、硫酸渣在烧结混匀料的使用比例。

|

|

表 2 2020年全年高炉锌的收支平衡计算 |

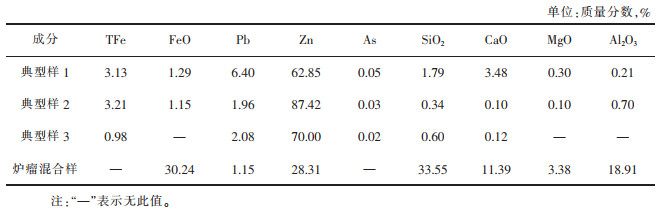

高锌负荷冶炼时,结瘤多出现在炉身上部块状带至炉喉非液相的区域。主要原因是锌蒸气随高温煤气流上升,当温度下降时,锌饱和蒸气压下降,大量锌从煤气中析出。析出的锌一部分沉积在炉料表面,在炉内循环富集;另一部分吸附于温度较低的炉身上部、炉喉钢砖及煤气上升(或下降)管内壁上。再者,原燃料质量的波动及煤气流长期以边缘气流为主,炉墙热负荷剧烈波动,都会导致锌、炉料粉末、初渣等在炉墙上不断凝附黏结积累,形成结厚、结瘤。2019年全厂高炉休风清理炉墙共13次,其中,1#高炉2次,2#高炉4次,3#高炉2次,4#高炉5次。2020年全厂高炉休风清理炉墙共16次,其中1#高炉7次,2#高炉4次,3#高炉2次,4#高炉3次。高炉结厚、结瘤主要集中在炉身中上部,覆盖大部分炉墙,呈环形或半环状,局部炉瘤厚度可达到1 000 mm以上,近期4#高炉炉墙结瘤情况如图 1所示,典型锌质结瘤物致密呈层状分布,成分以锌为主,具体成分及含量如表 3所列。

|

| 图 1 4#高炉炉墙结瘤 |

|

|

表 3 典型结瘤物成分 |

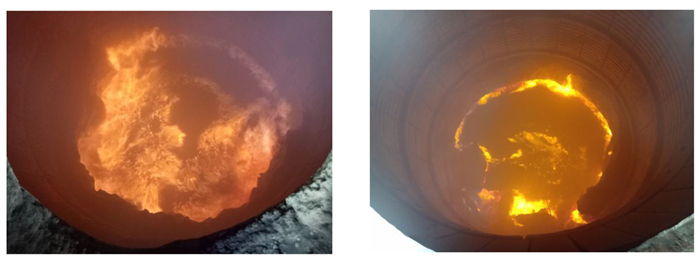

大量的锌和少量的铁、铅侵蚀砖缝和炭砖时,锌被氧化成氧化锌,体积膨胀超过50%,风口组合砖因体积膨胀而被损坏,造成风口中套上翘,风口回旋区畸变,从而使中心煤气流不足,对炉况顺行及炉缸工作产生影响[9-10]。各高炉在计划检修期间,对上翘变形严重的风口中套进行更换。部分时间段高炉更换风口时从炉内流出银亮的金属,经检测分析,主要成分为锌,且含量达70.14%。2020年3月1#高炉休风更换烧损风口小套,风口前砖衬缝隙及中小套之间流出的含锌量高的银亮金属熔液如图 2所示。

|

| 图 2 高炉休风期间炉内流出含锌量高的银亮的金属 |

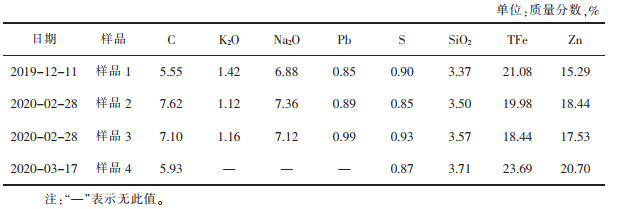

2019年10月至2020年3月,高炉半净煤气管道频繁发生堵塞,其间,共休风6次以清理管道堵塞。管道堵塞初期表现为高炉炉顶到布袋出口煤气压差升高,达30~50 kPa,而布袋箱体压差正常,布袋出口温度正常。随着管道堵塞日趋严重,炉顶料罐净煤气均压不足,需二次补压维持生产,严重影响上料能力,并出现管道内结块物突然堵塞煤气通道现象,造成高炉憋风事故。生产过程中,持续顶温偏低或环境温度低时,更易发生管道堵塞,通过控制下料速度、提高炉顶温度,管道堵塞短时间内可以缓解,但不能根除,仍需休风清理。2019年12月11日、2020年2月28日、2020年3月17日高炉休风,对堵塞的半净煤气管道进行清理,分别取典型样品进行检测,检测结果如表 4所列。管道黏结物中Zn、K、Na含量严重超标,在高炉顶温持续偏低或环境温度低时,易造成管道黏结堵塞[11]。2020年4月完成半净煤气管减少弯道的改造及管道保温工作,同时控制高炉炉内炉顶温度不低于150 ℃,管道堵塞问题得到根本性解决。

|

|

表 4 管道黏结物成分 |

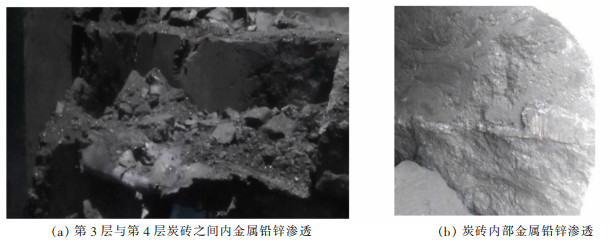

4#高炉第一代炉缸、炉底和炉龄结构:炉底满铺1层石墨炭砖+4层微孔炭砖,炉缸侧壁炭砖均为微孔炭砖;2层陶瓷杯垫、杯壁,风口组合砖材质为刚玉莫来石。第一代炉龄于2010年10月15日开炉,因高炉炉缸侧壁环炭砖温度偏高,2013年上半年开始使用钒钛球,并在烧结过程中配加海砂矿进行强制护炉,2016年4月23日停炉大修。大修拆炉期间,对高炉炉缸炉底炭砖侵蚀情况进行了统计:第7—16层侧壁炭砖圆周方向存在非常明显的环形裂缝,缝宽180~330 mm,裂缝两侧残存炭块相对完整,长度约为500 mm,其中第7—9层炭砖内部可见明显的2条断裂缝。第5层微孔炭砖存在明显裂纹,且炭砖热面侧存在异常膨胀,膨胀量约为30~40 mm,膨胀比为7.5%~10.0%。高炉炉底第3层与第4层炭砖砖缝内存在较明显的铅锌侵蚀,侵蚀物呈薄板状,部分区域厚度达30 mm。高炉炉底部分炭砖内部存在裂缝,缝隙内充满铅锌,炉底炭砖之间及碳砖内部铅锌渗透情况如图 3所示。

|

| 图 3 炉底炭砖之间及碳砖内部铅锌渗透 |

高温下ZnO与C发生还原反应,生成的Zn会立即气化,一部分随煤气上升,在炉内循环富集;一部分渗入炭砖气孔或裂纹中,在CO2、水蒸气气氛下Zn被氧化成ZnO,体积膨胀率超过50%,造成炭砖发生异常膨胀,致使砖衬疏松、分层和粉化[12-16]。某厂高炉炭砖环裂缝内试样的SEM-EDS图谱分析表明,炭砖环缝内有较多的C、K、Zn,这进一步证实了锌与碱金属是造成炭砖环裂的主要因素[17]。

4 高锌负荷危害的应对措施 4.1 严格管控锌负荷企业在降低原料成本的同时,要对炉料中有害元素进行严格控制:需要采购优质压块及打包料,降低炼钢污泥中锌的含量;降低缺陷矿使用配比,严格控制高炉重力除灰、炼钢污泥、硫酸渣使用量,每吨铁入炉锌负荷应低于1.0 kg。

4.2 通过煤气流排锌使炉况稳定顺行,通过优化上下部操作制度,促进排锌。合理选择下部风口布局,确保较大的入炉风量及上限的鼓风动能,上部布料制度的目的是稳定边缘气流,增强中心气流,实现通过煤气流外排锌比例达到90%以上的目标[15]。

4.3 处理高炉结瘤长期坚持高炉锌平衡计算,当高炉布袋灰中锌含量长时间偏低或锌外排比低于90%时,需增强中心气流,并上调炉温、降低炉渣碱度配合排锌。对炉身中上部冷却壁水温差、炉皮温度进行时时监测,并针对性进行局部控水,降低冷却强度。当高炉炉况长期难以稳定,利用高炉长时间计划检修或短期休风工艺,降低料面以观察炉型情况,必要时进行爆破清理。

4.4 对高锌结瘤物脱落进行应急处理生产过程中,加强对炉身冷却器水温差、炉衬温度变化趋势的观察,当高炉炉墙结瘤物自行脱落时,对应区域冷却器水温差及炉衬温度会大幅上升,出铁期间可见大量白色锌蒸汽。高锌结瘤物脱落极易产生持续且多炉次的低硅高硫铁,情况严重时造成炉凉,需大幅降低焦炭负荷并附加多组净焦过渡。

5 生产效果2021年下半年,萍安钢铁改善废钢、轻薄料压块的质量,转炉污泥中锌含量大幅下降,同时控制烧结配料中硫酸渣用量,高炉每吨铁的锌负荷逐渐下降至1.40~1.50 kg。高炉生产过程中要关注锌的收支平衡情况,坚持执行稳定边缘气流、增强中心气流、提高外排锌比例、利用检修爆破方式清理炉墙结厚和结瘤、更换严重变形的风口中套等措施,取得了较好的生产效果。高炉炉况稳定性大幅提升,高炉入炉风量、焦比、铁产量指标也得到了改善,改进后高炉各项指标如表 5所列。

|

|

表 5 改进后高炉各项指标情况 |

1) 高炉中锌元素主要来源于烧结矿。因环境保护需要,为降低生产成本,高炉除尘灰、硫酸渣等均在烧结配料中直接使用,因此,高锌负荷这一难题将长期存在。

2) 长期高锌负荷冶炼,给高炉生产带来诸多危害:炉身中上部结厚、结瘤、风口中套上翘变形、半净煤气管道堵塞;炭砖发生异常膨胀,致使砖衬疏松、分层和粉化,形成环裂。

3) 通过控制入炉锌负荷,调整工艺提高锌外排比例,利用检修爆破清理炉墙结瘤,并修复操作炉型,更换严重变形的风口中套并改善初始煤气流分布,是应对高锌负荷冶炼系列危害的有效措施。

| [1] |

杨春善, 任明欣. 日照钢铁固废尘泥处理实践[J]. 钢铁, 2019, 54(4): 83-91. |

| [2] |

田晓霞. 转炉污泥资源化利用的研究及实践[J]. 新疆钢铁, 2015(1): 9-12. DOI:10.3969/j.issn.1672-4224.2015.01.003 |

| [3] |

伍世辉, 王水文, 廖经文. 韶钢1号高炉锌危害的控制[J]. 南方金属, 2012(1): 36-39. DOI:10.3969/j.issn.1009-9700.2012.01.010 |

| [4] |

邢华清, 王斌, 王聪渊. 高炉有害元素控制技术[J]. 河北冶金, 2011(8): 46-48. |

| [5] |

周文胜. 高炉锌危害分析及其控制[J]. 新疆钢铁, 2011(4): 35-37. DOI:10.3969/j.issn.1672-4224.2011.04.011 |

| [6] |

肖钊聚, 高占锋. 有害元素Zn对安源高炉生产的影响及对策[J]. 炼铁, 2013, 32(5): 50-52. |

| [7] |

刘海彬. 凌钢5号高炉碱金属和锌负荷分析[J]. 冶金信息导刊, 2018, 55(6): 18-21. |

| [8] |

邢茂卿. 高炉锌平衡分析探究[J]. 现代冶金, 2020, 48(5): 35-38. DOI:10.3969/j.issn.1005-6068.2020.05.010 |

| [9] |

李鲜明, 钟树周, 韦政. 韶钢小型高炉高锌冶炼及低燃料比生产实践[J]. 南方金属, 2014(4): 44-47. DOI:10.3969/j.issn.1009-9700.2014.04.012 |

| [10] |

李向伟, 尹腾, 董遵敏. 大型高炉高锌负荷冶炼技术的研究与应用[J]. 炼铁, 2015, 34(2): 8-11. |

| [11] |

刘二浩, 王强, 刘杰, 等. 高炉煤气布袋除尘系统管道板结原因分析及控制[J]. 河北冶金, 2020(2): 55-57. |

| [12] |

张立国, 张伟, 郭天永, 等. 鞍钢高炉炉缸炭砖的应用探讨[J]. 炼铁, 2016, 35(4): 25-29. |

| [13] |

车玉满, 王宝海, 谢明辉, 等. 高炉炉缸侵蚀特征及产生原因[J]. 炼铁, 2012, 31(4): 26-29. |

| [14] |

朱聂胜, 曹养斋. 重钢1号高炉炉缸侵蚀的原因及护炉措施[J]. 炼铁, 2020, 39(1): 51-53. |

| [15] |

刘周利, 白晓光, 李玉柱, 等. 包钢5号高炉炉缸破损原因探析[J]. 炼铁, 2020, 39(6): 15-19. |

| [16] |

张福明, 程树森. 现代高炉长寿技术[M]. 北京: 冶金工业出版社, 2012.

|

| [17] |

刘发旭, 马新林. 酒钢高炉锌负荷现状及控制措施探讨[J]. 甘肃冶金, 2021, 43(1): 40-43. |

2022, Vol. 42

2022, Vol. 42