| 塑性变形及热处理工艺对因瓦型低膨胀合金性能影响的研究进展 |

2. 上海航天控制技术研究所工程技术部, 上海 201109

2. Engineering Technology Department, Shanghai Aerospace Control Technology Institute, Shanghai 201109, China

法国物理学家Guillaume于1896年在寻找接近Pt-10% Ir尺寸的大地测量用标准尺的合金中,发现了Fe-36% Ni合金,接近室温时的膨胀系数约为1.2×10-6 ℃-1,该合金在磁性转变温度附近膨胀系数显著减小,出现负反常热膨胀,可得到接近零甚至负值的热膨胀系数,又称因瓦合金或不变钢[1-2]。1927年,研究发现Fe-Ni因瓦合金中添加5% Co,其退火态合金的膨胀系数小于未添加的因瓦合金,室温附近的平均线膨胀系数小于0.8×10-6 ℃-1,称为超因瓦合金。1934年,研制出的9.5% Cr-54% Co-Fe合金,具有良好的耐蚀性能,又称为不锈因瓦[3-4],之后相继开发出了不同的低膨胀合金,如Fe-Pt,Fe-Pd,Mn-Pd,Fe-Mn,Fe-Ni-Mn等,但在工业应用中绝大部分低膨胀合金均是具有因瓦效应的Fe-Ni和Fe-Ni-Co系合金。

低膨胀合金主要应用于仪器仪表行业中[5],用来制作气温波动时尺寸近似恒定的元件,如标准量尺,精密天平,标准电容,标准频率计的谐振腔等;在航空、航天、航海领域,广泛应用于航天遥感器、精密激光、光学测量系统,如静电陀螺、三浮陀螺以及最新型的激光陀螺、光纤陀螺,波导管、大型空间透镜结构件;同时也是最基础的热双金属被动层材料,可用来和高膨胀合金匹配制成热双金属元件,在热敏传感器方面具有更为广泛的应用前景。

因瓦型低膨胀合金虽在一定温度范围内具有较低的膨胀系数,较好的塑性和韧性,但其强度和硬度较低,另外,较低的居里温度也限制了其服役范围。为了进一步提高因瓦合金的性能,国内外科学家对其进行了大量的理论分析和实验研究,本文综述了热处理及塑性变形工艺对因瓦型低膨胀合金性能影响的研究现状。

1 塑性变形对因瓦型低膨胀合金的影响金属材料经过塑性变形后,晶粒沿变形方向被拉长,晶界也被拉长而呈纤维状,硬质颗粒或夹杂物将沿变形方向呈带状分布,晶体缺陷(如空位,位错等)密度增加,位错组态发生变化。

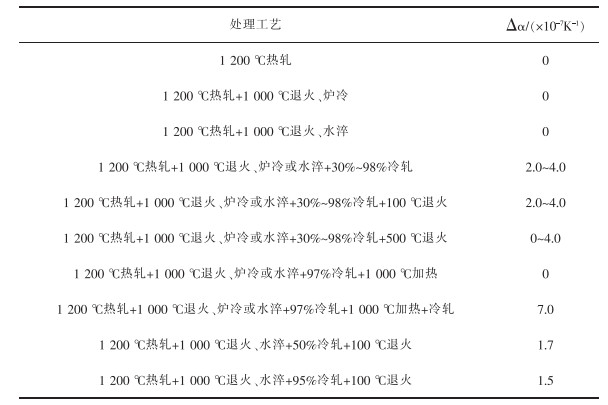

在实际生产中,因瓦合金经常需要冷拔成丝材或轧制成带材,这会对合金的膨胀系数(α)有较大影响,表 1列举了经不同塑性变形后因瓦合金膨胀系数的变化[6]。此外,由于面心立方金属在3个主轴方向的弹性模量具有各向异性,因此,冷加工产生的带材组织具有较大的弹性各向异性。

|

|

表 1 Fe-36Ni因瓦合金经各种处理后的膨胀系数 |

Maruzen将因瓦合金热锻造后空冷态定义为自然状态,因瓦合金经过淬火后的膨胀系数低于自然状态,若再经冷拔则可能为负值[7]。有研究表明,因瓦合金在冷加工率达到50%时,热膨胀系数最小,而超因瓦合金膨胀系数在冷变形率为60%时达到最小值,当超因瓦合金在冷变形率大于10%时,膨胀系数可降低至负值[8]。日本科学家研究了冷轧及冷拔工艺对Fe-32Ni-5Co超因瓦合金热膨胀系数的影响[9-10],实验用合金是由高频感应炉熔炼,经热锻处理,热锻前后均经过1 000 ℃固溶1 h处理,再分别进行冷轧和冷拔工艺。在压下率为48.6%~98.3%实验条件下,对Fe-32Ni-5Co合金进行冷轧实验,结果表明:①试样的膨胀系数随压下率的增加而减小;②在变形率为50%时,合金的热膨胀系数出现极小值,且沿轧制方向减小程度较大,轧制方向上的热膨胀系数最小值为-0.9×10-6 K-1;③当变形率超过90%时,由于应力诱导相变生成α'相,使热膨胀系数急剧增加。通过对Fe-32Ni-5Co合金进行冷拔实验,结果表明:拉拔试样沿拉拔方向及其垂直方向的热膨胀系数都将随变形率的增加而减小,且变形率约70%时热膨胀系数达到最小值,同时膨胀系数也表现出各向异性。

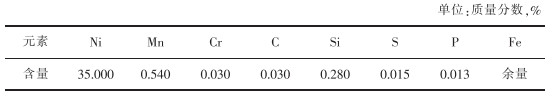

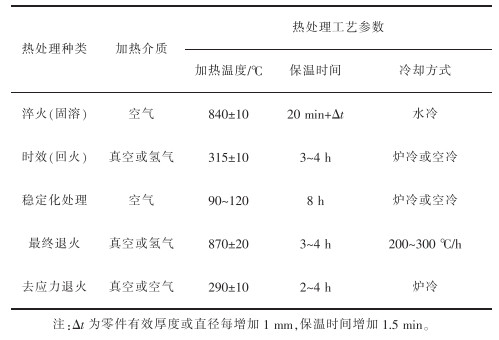

Anishchenko通过实验研究了因瓦合金在拉拔后的最佳热处理制度,并在实验过程中保证α20~100 ℃≤1.0×10-6 ℃[11]。实验过程中使用的因瓦合金成分如表 2所列,该合金试样先经过热轧轧制成ϕ 9.05 mm圆棒,再由ϕ 9.05 mm圆棒冷拉成ϕ 5.02 mm(变形率ε=45%)和ϕ 2.56 mm(变形率ε=72%)细丝,变形工艺及热处理制度如表 3所列。

|

|

表 2 因瓦合金成分[11] |

|

|

表 3 变形工艺及热处理制度[11] |

对经过上述热处理制度处理后的试样及进行了1 000、2 000 h时效后的试样分别进行线膨胀系数测量。实验结果表明:ϕ 9.05 mm热轧圆棒经过退火或回火后,α20~100 ℃增加至(2.5×10-6~2.7×10-6)℃-1;ϕ 5.02 mm细丝经上述处理后的线膨胀系数均小于1.5×10-6 ℃-1;ϕ 2.56 mm细丝经上述处理后的线膨胀系数低于1.0×10-6 ℃-1。对圆棒的冷拉导致的强烈冷加工硬化加速了细丝在50~100 ℃的奥氏体分解过程,这也可以从线膨胀系数为负值上得到验证。通过一系列实验可知,如果因瓦合金α20~100℃≤1.0×10-6 ℃-1,则冷拉变形率为72%,若α20~100℃≤1.5×10-6 ℃-1,冷拉变形率为45%,两者均无需进行时效热处理。

冷轧能够降低因瓦合金的低热膨胀。当冷轧变形率为80%时,平行于轧制方向的热膨胀系数将减少(2.0×10-8~10×10-6)℃-1,垂直于轧制方向上热膨胀系数将减少3×10-7 ℃-1,这种现象就是?驻α效应。此外,通过对单晶体(001)片沿[110]方向轧制发现,?驻α效应和轧制感生磁性各向异性随着轧制进行表现出相似变化。轧制感生磁性各向异性是由滑移诱导方向上的有序变化引起的,如沿轧制方向的Fe-Fe对比垂直于轧制方向多,因此上述现象可以解释为产生更多的Fe-Fe对将有助于降低热膨胀系数;同时,因瓦轧制单晶体板中的异常磁性能(如低饱和磁化强度和大的高场磁化率)也可以通过冷轧来提高。由此可知,Fe-Fe对数量的增多将导致因瓦异常增强[12-15]。

1.2 塑性变形对力学性能的影响Anishchenko对不同变形率冷拔后的因瓦合金进行力学性能测试,结果表明,ϕ 9.05 mm棒材在退火和回火处理后的强度较热轧态明显降低;另外,由于冷拉导致冷加工硬化后的强度只与材料的变形率有关,同ϕ9.05 mm棒材热处理制度无关。因瓦合金的冷拉变形率(ε)对力学性能影响机理还不明确,因为ε从0增加至45%,Rm和Rp0.2增加了近1倍,而ε从45%增加至72%,Rm只增加了1%~3%,Rp0.2只增加了9%~12%,然而,断后伸长率却显著降低,断面收缩率(Z)和变形率(ε)呈单调递减关系[11]。

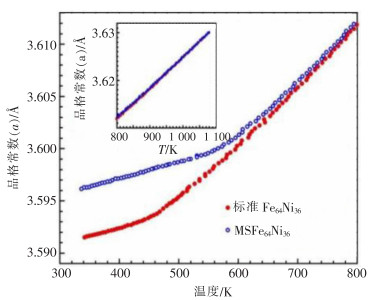

1.3 塑性变形对居里温度的影响通过利用中子衍射仪、磁化测量仪、高压下的X射线衍射仪和X射线吸收仪(XRD),对机械球磨制得Fe64Ni36合金加热至800 ℃的过程中合金结构和磁性能的变化进行了研究[11]。由于磁体积影响了Fe的位置,热处理后产生的应变诱导提高了居里温度(约70 K)。高压下测得的室温XRD表明,不同试样或不同状态下晶格常数异常对温度的依赖性不同[16],如图 1所示。从图 1可知,在温度小于460 K时,标准Fe64Ni36合金的晶格常数随着温度升高而缓慢增大,但温度超过460 K时,晶格常数随温度升高而快速增大;在温度低于560 K条件下,加压后Fe64Ni36(MSFe64Ni36)晶格常数随温度升高而缓慢增大,但当温度超过560 K时,晶格常数随温度升高而迅速增加;温度超过620 K时,标准Fe64Ni36和MSFe64Ni36两类合金的晶格常数相差不大。结果表明,Fe原子周围的局部环境变得无序化,衍射峰无明显扩大,这也验证了基于应变诱导Fe-Fe原子间距离改变的观点。通过对实验进一步改进,将加热至1 073 K后的Fe64Ni36因瓦合金进行大机械处理后,居里温度提高了150 K[16]。

|

| 图 1 标准Fe64Ni36和经过机械加压处理的Fe64Ni36(MSFe64Ni36)两种合金的晶格常数和温度的关系[16] |

因瓦型低膨胀合金进行热处理主要是为了消除加工应力和回复冷加工的塑性,获得稳定的组织和性能[17]。热处理制度对合金的组织与内部结构产生影响,从而影响合金的性能。为使合金满足不同的性能要求,有必要对其热处理制度进行研究。

2.1 热处理对热膨胀系数的影响原子的非简谐运动会引起材料的热膨胀,热膨胀系数受温度、合金成分、相变、铁磁性转变、晶体缺陷、晶体各向异性和工艺等因素的影响[18]。对于因瓦型低膨胀合金而言,热膨胀系数是优先考察的性能指标。

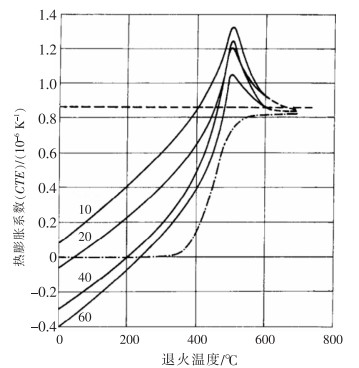

Hausch等研究了热处理对因瓦和超因瓦合金膨胀系数的影响。因瓦合金化学成分:36.25% Ni,0.08% Co,0.2% Mn,0.09% Si,其余为Fe;超因瓦合金化学成分:33.1% Ni,3.94% Co:,0.19% Mn,0.12% Si,其余为Fe[8]。结果表明,合金在退火缓冷态下,因瓦合金α0~100 ℃≤1.5×10-6 ℃-1,超因瓦合金α0~100 ℃≤0.8×10-6 ℃-1。图 2所示为超因瓦合金在不同温度下退火2 h后热膨胀系数的变化,在缓慢冷却条件下,当温度低于500 ℃时,热膨胀系数缓慢增加;退火态超因瓦合金在950 ℃时水淬可以使热膨胀系数达到零,超因瓦合金在约500 ℃时膨胀系数增加,这是由于超因瓦合金结构发生γ→α1+γ1转变所致,且α1和γ1都不具备因瓦特性,因此会使膨胀系数增加,但Fe36Ni因瓦合金不会发生此现象。

|

| 图 2 超因瓦合金在不同温度下退火2 h的热膨胀系数(0.5 h 950 ℃+炉冷,0.5 h 950 ℃+水淬)[8] |

Burlakov等研究了热处理对因瓦型合金性能的影响,实验合金成分为31.6% Ni,3.9% Co,0.03% C,其余为Fe。结果表明:①在淬火温度为850~900 ℃范围内,试样的膨胀系数随着淬火温度升高而降低,温度超过900 ℃时,若温度继续升高则对膨胀系数影响不大;②在研究合金经870 ℃淬火后回火温度对合金的影响过程中,回火温度升至300 ℃,热膨胀系数无明显变化,温度继续升高,则热膨胀系数显著增加;③合金截面尺寸越小,材料膨胀系数变化越大;④在自然时效60 000 h和100 ℃、人工时效100 h后,含碳量低不会引起加热或退火合金的尺寸变化,而且也没有影响退火态合金和常规因瓦合金热处理制度下的膨胀系数[19]。

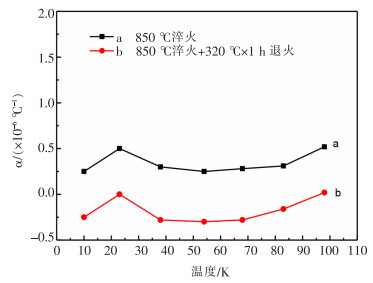

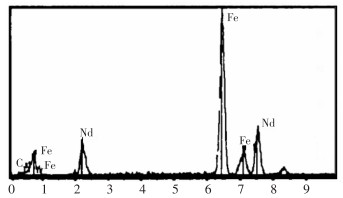

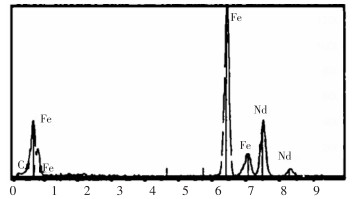

蔡凯洪等研究了Fe-Ni因瓦合金中加入微量Nb(< 0.3%)对膨胀系数的影响。合金经真空冶炼后热锻成型,分别经850 ℃淬火,850 ℃淬火+320 ℃×1 h退火两种热处理制度后测量膨胀系数的变化,如图 3所示[20]。结果表明,随着温度的升高,合金在淬火过程中产生的应力得到释放,从而使合金体积收缩,导致膨胀系数降低,但这种状态不稳定,膨胀系数随着淬火时间的延长而增大,应力和组织结构影响合金的磁性能,从而影响合金的膨胀系数。但合金可以通过之后的退火处理或时效处理使其组织不发生改变,同时能够稳定合金的膨胀系数。另外,游离的C会使合金的晶格常数发生改变,对膨胀系数产生不利影响,在Fe-Ni因瓦合金中加入少量Nb(<0.3%)元素形成富Nb颗粒(如图 4—图 6所示),能够固定游离C以达到降低合金膨胀系数的目的,同时,富Nb颗粒弥散分布于晶界和晶内,可以提高合金强度。

|

| 图 3 热处理对膨胀系数的影响[20] |

|

| 图 4 富Nb颗粒[20] |

|

| 图 5 富Nb颗粒能谱[20] |

|

| 图 6 远离Nb颗粒处能谱[20] |

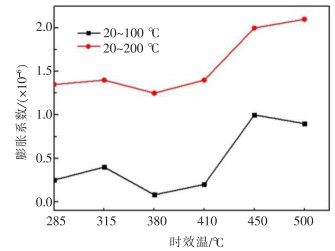

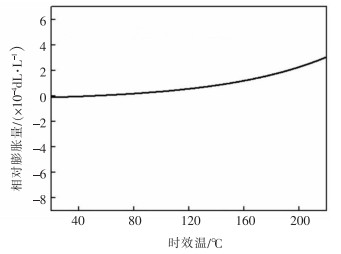

邓世平等研究了固溶温度和时效温度对Fe-33Ni-4Co-1.2Nb超低膨胀合金的影响。合金用真空感应炉熔炼,在温度为20~100 ℃范围内,试样的平均线性热膨胀系数先随固溶温度的升高而降低,温度超过800 ℃时膨胀系数开始上升,至900 ℃后膨胀系数又开始回落,试样经800 ℃×75 min水淬固溶,分别在285、315、380、410、450、500 ℃时效6 h后对膨胀系数进行测定,如图 7、图 8所示。结果表明,经380 ℃×6 h时效处理后合金的线膨胀系数最小[21]。

|

| 图 7 α20~100 ℃和α20~200 ℃随时效温度的变化曲线[18] |

|

| 图 8 温度为20~230 ℃时,经800 ℃×75 min固溶+380 ℃×6 h热处理后膨胀系数[18] |

由此可知,选择合适的热处理制度对因瓦型低膨胀的热膨胀性能十分重要。虽然淬火能明显降低合金的热膨胀系数,但是这种结构是极其不稳定的。固溶温度过高或时间过长可能导致晶界烧损或严重氧化,降低合金的热性能,而时效温度过高或时间过长也会导致晶粒粗大,使得合金的性能变差。

2.2 热处理对磁性能的影响Fe-Ni及Fe-Ni-Co系因瓦型低膨胀合金均属于弱磁性材料,而因瓦效应与磁性相关。因此,研究热处理对磁性能的影响非常必要。

齐凤春研究了3种热处理状态下环境温度对因瓦合金磁性能的影响。试样成分为:63.52% Fe,36.26% Ni,0.40% Mn,0.02% C,Si、P、S微量,试样分别经950 ℃×1.5 h退火、700 ℃×1.5 h、500 ℃×1.5 h热处理后,在环境温度为-60~60 ℃下研究初始磁导率(μa)、剩余磁感应强度(Br)、磁化曲线、μa—H关系曲线以及μa和Br对热稳定度的影响。结果表明,经3种热处理制度处理后,所得μa均随测量温度升高而增大,Br亦随测量温度升高而减少,且退火温度越高,在相同测试温度下所测得的数值越大。这可能是由于测量温度较低时,系统内的能量较低,从而导致电子磁矩受热运动的干扰较小,磁矩在施加外磁场后容易实现趋向排列,温度较高不利于磁矩的取向化。在3种热制度下,随着所测温度的升高,磁化曲线和μa—H曲线均向下偏移。所测试样中,经700 ℃×1.5 h处理后测得μa和Br的热稳定度最好,这是因为热处理温度与材料原始处理工艺条件有关,热处理温度过高或过低均不宜[22]。

有学者研究了Fe-30.6% Ni因瓦合金中退火温度和时间对其居里温度(Tc)的影响。试样加工成ϕ1 mm×7 mm圆柱,先放入含Ar气氛中的石英管中进行1 000 ℃退火1 h预处理,再分别测量试样在一系列等温退火和等时退火后的居里温度,退火温度为250~800 ℃,低温退火时间为1~110 h,高温退火时间为1~2 h。等温处理的步骤如下:1 000 ℃退火1 h→水淬→测量Tc→在某一选定温度退火t1→水淬→测量Tc→在相同温度退火t2→水淬→测量Tc,等时处理的步骤与等温处理相同。结果表明,试样的磁性能受原子浓度的影响较大,对原子重排尤其敏感。退火处理时,甚至在温度低于340 ℃时,也能提高合金的居里温度(未经处理的试样居里温度约为150 ℃),这是由原子重排(包括化学短程有序的变化,特别是聚集)引起的。340 ℃退火时也使合金居里温度提高超过20 ℃,这可能是由于样品内部结构经过淬火处理后处于稳定状态,晶体内部有空位产生,导致低温时扩散能力的提高[1],这也是松弛过程的主要机制,从而引起了结构变化,使得Tc提高。Fe-Ni基非晶合金与试验用合金有类似的现象,这是由化学短程有序的变化引起的,但通过实验可以将两种作用区分开来,将Fe-Ni基非晶合金的这种现象归因于化学有序的变化。此外,Fe-Ni合金的其他性能也与低温热处理相关[23-33]。

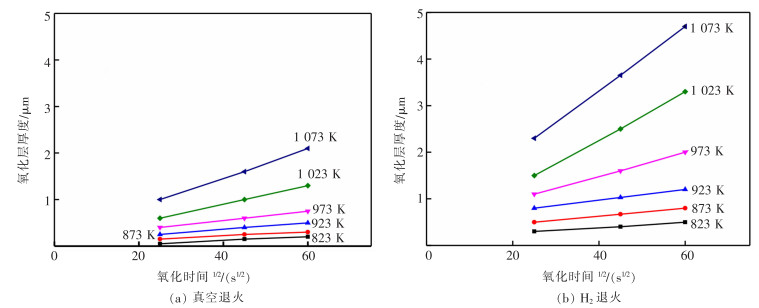

2.3 热处理对高温氧化、碳分布及残余应力的影响[2]日本科学家Michihiko等研究了Fe-36Ni合金退火热处理对其在温度范围为823~1 073 K时氧化行为的影响,图 9所示为样品在真空退火和H2退火条件下氧化层厚度和氧化时间的平方根关系,两者为明显的线性关系。结果表明:①氧化层的生长速度遵循抛物线规律,且在氢气气氛中退火试样的生长速率是经真空退火处理后试样的2~3倍;②在氢气气氛中退火后试样表面具有很高的位错密度,且未发现Si、Cr或其他杂质的偏聚;③由于在表层以下的内部氧化层中具有较高的位错密度,因此,在氢气气氛中退火后试样在823~1 073 K范围内出现加速氧化的现象[34]。

|

| 图 9 样品氧化层厚度和氧化时间平方根的关系[34] |

在研究Fe-36Ni因瓦合金的过程中,合金元素和杂质含量对合金性能影响显著,尤其是合金中碳元素含量。碳元素含量过高会导致合金线性尺度不稳定性增加,这会制约因瓦合金用于计量、大地测量及精密仪器上的使用。但是,碳元素也有有益的一面,如能够提高因瓦合金的居里温度,从而扩大了线性热膨胀系数最小值的温度范围,这对Fe-36% Ni因瓦合金在冷冻技术中的应用具有非常重要的意义,因此,碳在合金中的分布会影响合金的性能。Barabash利用射线自显迹法研究了热处理对Fe-36% Ni因瓦合金中碳分布的影响。结果表明,因瓦合金经过最终热处理后,碳微观组织不均匀性同预先均匀化及再结晶退火的完整度有关。在退火温度为1 000~1 100 ℃、退火时间为1~2 h实验条件下,碳分布的不均匀性迅速显现出来;而在退火温度为1 100 ℃、退火时间为25~30 h实验条件下,碳分布相对均匀,这是由于在Fe-Ni-C三元系统中C的扩散过程能够加速进行。通过对因瓦合金的回火和人工时效处理实验可知,随着温度的升高和保温时间的延长,碳微观不均匀性和线性热膨胀系数不断增加[35]。

对经过热处理后的因瓦合金进行表面残余应力测试[19],结果表明,试样经600 ℃淬火后表面产生0.5 mm厚的残余应力,残余应力达到30~35 kg/mm2,接近材料的屈服强度,当继续提高淬火温度,残余应力几乎没有影响。

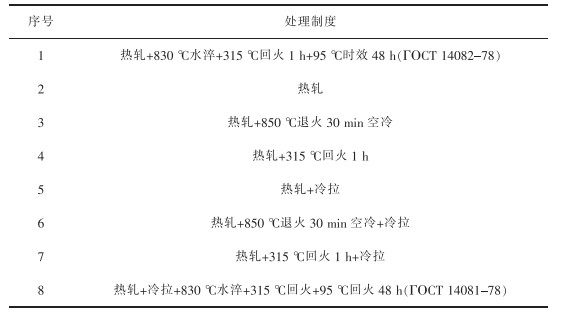

2.4 针对不同类型零件热处理工艺的选择经过大量实验证明[36~40],固溶淬火+(真空)时效工艺是因瓦合金首选的热处理工艺,因瓦合金经过该工艺处理后能够获得稳定的单相奥氏体组织和低的应力、低膨胀系数。在军工领域,为提高航空航天用零件的内部组织性能及外观质量,可根据产品对低膨胀性能、磁性能、长期稳定性和表面质量的要求,参考表 4,根据零件类型选择合适的热处理工艺组合。

|

|

表 4 因瓦合金热处理工艺类型 |

在零件尺寸较小或壁厚较薄的情况下,固溶淬火处理后材料变形及表面氧化会影响零件的加工质量,多采用最终退火+稳定化处理。零件要求尺寸稳定性好、又要求磁性能高,应采用最终退火(氢气)+稳定化处理,采用氢气处理,保温温度及时间取中上限。在机械加工过程中,还留有加工余量的去应力退火或时效处理,可以在空气循环电阻加热炉、真空或氢气炉中进行。

3 结束语目前,随着对航空航天领域新设备、新器件、新型号的要求不断提高,因瓦型低膨胀、超低膨胀合金的应用领域也日益拓宽,在因瓦型低膨胀合金的应用过程中,不仅要考虑到其传统的热膨胀性能和力学性能特点,还对磁性能、环境适用性提出了更高的要求,因此,在因瓦型低膨胀合金(也扩展到了新型高强度低膨胀因瓦合金、零膨胀超因瓦合金)的研究过程中,不仅需要深入研究离子辐射合金表面对磁性能、热膨胀系数的影响,还要进一步研究高压磁场等其他因素对合金的影响,这对因瓦型合金材料的塑性变形、零件加工、成型和热处理工艺提出更高的要求。

| [1] |

陈昀, 张明霞, 苗承鹏, 等. Ni36Fe因瓦合金—老材料和新用途[J]. 金属世界, 2009(6): 92-97. DOI:10.3969/j.issn.1000-6826.2009.06.029 |

| [2] |

SHIGA M. Invar alloys[J]. Materials Science and Technology, 2006, 7(10): 340-347. |

| [3] |

ECHIGOYA J, HAYASHI S, YAMAMOTO M. Plastic deformation of iron-nickel invar alloys[J]. Physica Status Solidi (a), 1972, 14(2): 463-471. DOI:10.1002/pssa.2210140211 |

| [4] |

PENELLE R, BAUDIN T. Primary recrystallization of invar, Fe-36% Ni alloy: origin and development of the cubic texture[J]. Advanced Engineering Materials, 2010, 12(10): 1047-1052. DOI:10.1002/adem.201000077 |

| [5] |

马莒生. 精密合金及粉末冶金材料[M]. 北京: 机械工业出版社, 1982.

|

| [6] |

《精密合金材料学》编写小组. 精密合金材料学(上下)[M]. 北京: 北京钢铁学院精密合金教研室, 1984.

|

| [7] |

MARUZEN H S. Physics and applications of Invar Alloys[M]. Tokyo: Maruzen, 1978.

|

| [8] |

HAUSCH G, BACHER R, HARTMANN J. Influence of thermomechanical treatment on the expansion behavior of invar and superinvar[J]. Physica B: Condensed Matter, 1990, 161(1/2/3): 22-24. |

| [9] |

文凡. 冷轧对Fe-32Ni5Co超因瓦合金热膨胀系数的影响[J]. 金属功能材料, 1995, 2(3): 113. |

| [10] |

文凡. 冷拔对Fe-32Ni-5Co合金热膨胀系数的影响[J]. 金属功能材料, 1995, 2(3): 114. |

| [11] |

ANISHCHENKO A S. Effect of heat treatment on the properties of deformed alloy 36N[J]. Metal Science and Heat Treatment, 1996, 38(4): 180-181. DOI:10.1007/BF01401518 |

| [12] |

ECHIGOYA J, HAYASHI S, YAMAMOTO M. Dislocation structure in deformed Fe-35% Ni invar alloy single crystals[J]. Physica Status Solidi (a), 1975, 30(2): 521-530. DOI:10.1002/pssa.2210300211 |

| [13] |

CHIKAZUMI S. Invar anomalies[J]. Journal of Magnetism and Magnetic Materials, 1979, 10(2/3): 113-119. |

| [14] |

光明. 可变形因瓦合金36H的热处理[J]. 金属功能材料, 1996, 3(5): 194. |

| [15] |

GORRIA P, BOADA R, FERNÍNDEZ-MARTÁNEZ A, et al. Stress-induced Curie temperature increase in the Fe64 Ni36 invar alloy[J]. Physica Status Solidi (RRL) - Rapid Research Letters, 2009, 3(4): 115-117. DOI:10.1002/pssr.200903056 |

| [16] |

GORRIA P, MARTÍNEZ-BLANCO D, PÉREZ M J, et al. Stress-induced large Curie temperature enhancement inFe64Ni36Invar alloy[J]. Physical Review B, 2009, 80(6): 064421. DOI:10.1103/PhysRevB.80.064421 |

| [17] |

《膨胀合金手册》编写组编. 膨胀合金手册[M]. 北京: 冶金工业出版社, 1979.

|

| [18] |

田莳. 材料物理性能[M]. 北京: 北京航空航天大学出版社, 2004.

|

| [19] |

BURLAKOV S F, KOROLEV M I. Heat treatment of invar type alloys[J]. Metal Science and Heat Treatment, 1964, 6(8): 507-508. DOI:10.1007/BF00652149 |

| [20] |

蔡凯洪, 丁绍松, 张晓义. 负膨胀合金研究[J]. 功能材料, 2004, 35(增刊1): 1764-1766. |

| [21] |

邓世平, 唐光明, 赵彦. Fe-33Ni-4Co-1.2Nb超低膨胀合金研究[J]. 功能材料, 2010, 41(4): 677-679. |

| [22] |

齐凤春. 因瓦合金的磁学性能研究(二)——环境温度对磁学性能的影响[J]. 电工合金文集, 1991(3): 25-27. |

| [23] |

GALLAS M R, DA JORNADA J H. Effects of annealing processes on the Curie temperature of Fe-Ni Invar alloys[J]. Journal of Physics: Condensed Matter, 1991, 3(2): 155-162. |

| [24] |

KADZIOLKA-GAWEL M, ZAREK W, POPIEL E. The effect of temperature on the structural and magnetic behaviour of Fe-Ni Invar alloys[J]. Journal of Physics: Conference Series, 2010, 217: 012088. |

| [25] |

BITKULOV I K, BURKHANOV A M, KAZANTSEV V A, et al. Effect of severe plastic deformation on the properties of the Fe-36% Ni invar alloy[J]. The Physics of Metals and Metallography, 2006, 102(1): 91-96. |

| [26] |

MULYUKOV R R, SHARIPOV I Z, BUKREEVA K A, et al. Kinetics of changes in the saturation magnetization during annealings of the Fe-36%Ni invar alloy subjected to severe plastic deformation[J]. The Physics of Metals and Metallography, 2010, 109(3): 234-237. |

| [27] |

MULYUKOV R R, SHARIPOV I Z, BUKREEVA K A, et al. Kinetics of changes in the saturation magnetization during annealings of the Fe-36%Ni invar alloy subjected to severe plastic deformation[J]. The Physics of Metals and Metallography, 2010, 109(3): 234-237. |

| [28] |

PARK N J, OH M H, KIM S M. Effects of texture on the etching property of Fe-36%Ni invar sheets[J]. Metals and Materials, 2000, 6(1): 51-56. |

| [29] |

REUTER K B, WILLIAMS D B, GOLDSTEIN J I. Determination of the Fe-Ni phase diagram below 400 ℃[J]. Metallurgical and Materials Transactions A, 1989, 20(4): 719-725. |

| [30] |

ALBERTSEN J F. Tetragonal lattice of tetrataenite (ordered Fe-Ni, 50-50) from 4 meteorites[J]. Physica Scripta, 1981, 23(3): 301-306. |

| [31] |

YANG J, GOLDSTEIN I. An Improved model to determine the cooling rates of mesosiderites and iron meteorites[J]. 34th Annual Lunar and Planetary Science Conference, 2003(2): 1156. |

| [32] |

MYAGKOV V G, BAYUKOV O A, BYKOVA L E, et al. Solid-state synthesis in Ni/Fe/MgO(001) epitaxial thin films[J]. Journal of Experimental and Theoretical Physics Letters, 2004, 80(7): 487-490. |

| [33] |

KABANOVA I G, SAGARADZE V V, KATAEVA N V. Formation of an L10 superstructure in austenite upon the α→γ transformation in the invar alloy Fe-32% Ni[J]. The Physics of Metals and Metallography, 2011, 112(3): 267-276. |

| [34] |

INABA M, HONMA Y, HATANAKA T, et al. Effects of the annealing conditions on the oxidation behavior of Fe-36Ni alloys[J]. Applied Surface Science, 1986, 27(2): 164-179. |

| [35] |

BARABASH L V, ZAKHAROV A I, ZEMSKⅡ S V, et al. Influence of heat treatment on the carbon distribution in 36N alloy[J]. Soviet Materials Science, 1982, 18(2): 147-150. |

| [36] |

孙悦. Fe-Ni合金因瓦效应影响因素探究[D]. 北京: 中国石油大学(北京), 2019.

|

| [37] |

吴迎飞, 赵英利, 孙中华, 等. 高温退火处理对因瓦合金铸锭热加工性能的影响[J]. 河北冶金, 2021(12): 23-28. |

| [38] |

吴迎飞, 孙中华, 王育飞, 等. 均匀化退火处理对因瓦合金铸锭组织及性能的影响[J]. 金属热处理, 2022, 47(2): 130-136. |

| [39] |

董利明, 胡显军, 于照鹏, 等. 热轧工艺对Fe-36Ni合金组织及性能的影响[J]. 材料热处理学报, 2019, 40(8): 124-130. |

| [40] |

陈保安, 张强, 祝志祥, 等. 因瓦合金研究现状及其在输电线路中的应用[J]. 热加工工艺, 2019, 48(6): 6-8. |

2022, Vol. 42

2022, Vol. 42