| 热成形钢氢致延迟断裂的研究现状及展望 |

20世纪70年代,瑞典的Plannja Hard Tech公司率先开发出热冲压技术,至此开启了热成形技术的研发[1]。1984年,瑞典萨博汽车(SAAB)首次在SAAB 9000车型上采用热成形钢材质的侧面防撞门梁[2]。1999年,铝硅镀层热成形产品UsiborⓇ1500在安赛乐米塔尔钢铁集团(ArcelorMittal)问世。2002年,沃尔沃汽车(VOLVO)在第一代XC90车型上采用了10个热成形零件,占白车身材料的7%。2014年,本田汽车(HONDA)在Acura MDX车型上首次采用热成形激光拼焊一体式外门环。在减重节能和安全升级的产业诉求下,热成形钢和热冲压技术受到了产业界的极大青睐。截至2019年,全球热冲压生产线约500条,热成形钢的年需求量约为400万吨;中国热冲压生产线约150条,热成形钢的年需求量约为120万吨[3]。热成形钢在白车身材料中的占比最高可达38%。

随着汽车轻量化的不断发展,1 800~2 000 MPa级热成形钢被广泛应用。据报道,马自达汽车最早使用1 800 MPa级热成形钢生产CX-5车型的前后保险杠防撞梁[4]。北汽新能源汽车的LITE车型、爱驰汽车的U5车型、一汽红旗汽车的H9车型、长城汽车的第三代哈弗H6和岚图汽车的梦想家车型也采用了1 800~2 000 MPa级热成形钢。显然,中国已经占据了1 800~2 000 MPa级热成形钢的应用前沿市场。然而,与1 500 MPa级热成形钢相比,1 800~2 000 MPa级热成形钢的韧性差,易出现氢致延迟断裂的风险[4-5]。

对于1 500~2 000 MPa级热成形钢而言,氢致延迟断裂问题已引起广泛关注。谷海容等[6]研究了Nb-V微合金化对22MnB5热成形钢氢致延迟断裂敏感性的影响,结果表明,原始奥氏体尺寸由11.3 μm降至8.1 μm,马氏体内部析出了大量几纳米至几十纳米的铌钒析出相,可有效捕获H+,在0.1 mol/L的HCl溶液中发生延迟断裂的临界应力提高超过40%。程亚杰等[7]研究了热轧过程中开轧温度对Nb-Ti复合微合金化热成形钢氢致延迟断裂性能的影响,当开轧温度由1 000 ℃降至950 ℃时,可以抑制铌钛析出相的熟化,从而减小铌钛析出相的尺寸,增加铌钛析出相的数量,热成形钢的氢扩散系数由1.15×10-6 cm2/s降至5.2×10-7 cm2/s,在相同的动态充氢条件下临界断裂应力提高1倍以上。Ma等[8]通过对1 500 MPa级铝硅镀层热成形钢材质的车门保险杠弯曲至30°,室温静置24 h后,发现部分车门保险杠在同一位置出现氢致延迟断裂现象。

近年来,与氢致延迟断裂相关的综述性报道较为全面,主要包括氢致延迟断裂的机理、测试评价技术、影响因素和预防措施等[9-12]。但目前有关热成形钢的氢致延迟断裂的研究鲜有报道。本文主要针对热成形钢中氢含量的变化、氢致延迟断裂评价技术、氢致延迟断裂改善方法进行综述,以期为相关领域的研究人员提供参考。

1 热成形钢中氢含量的变化钢中氢分为可扩散氢和不可扩散氢,只有可扩散氢才会导致氢致延迟断裂。通常认为,300 ℃以下加热脱附逸出的氢为可扩散氢,300 ℃以上加热脱附逸出的氢为不可扩散氢[13]。目前,热成形钢中可扩散氢含量的检测大多采用TDS热脱附质谱法和TDA热脱附气相色谱法。TDS和TDA不仅能定量测量低于1×10-7的超低氢,也能定性分析氢的捕获位点。由于可扩散氢是材料发生氢延迟断裂的关键因素,因此,国内外对热成形钢中氢含量的变化做了大量的研究,并揭示了氢含量变化的基本规律。

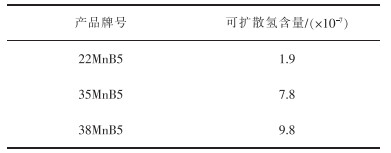

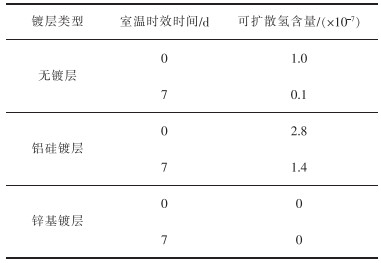

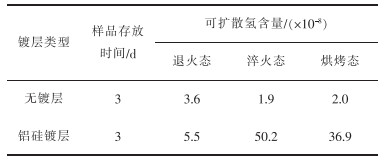

表 1所列为充氢条件下3种热成形裸板的可扩散氢含量,充氢电流为20 mA/cm2,充氢溶液为0.5 mol/L H2SO4+1 g/L CH4N2S,充氢方式为电化学充氢[14]。随着强度等级升高,热成形钢的吸氢能力增强。表 2所列为室温时效对不同镀层状态的1 800 MPa级热成形钢可扩散氢含量的影响,采用的是加热温度为900 ℃+保温时间为6 min[15]的热成形工艺。结果表明,热成形钢可扩散氢含量受镀层类型的影响较为显著,室温存放期间部分可扩散氢逸出。表 3所列为Cho等[16]的研究结果,热成形期间,铝硅镀层热成形钢的扩散氢吸留量大,可达4.50×10-7,经烘烤处理(170 ℃,20 min)后,钢中仍含有可扩散氢3.69×10-7,仅有1.30×10-7可扩散氢脱附逸出。

|

|

表 1 裸板充氢后的可扩散氢含量 |

|

|

表 2 室温时效对可扩散氢含量的影响 |

|

|

表 3 1 800MPa级热成形钢可扩散氢的含量变化 |

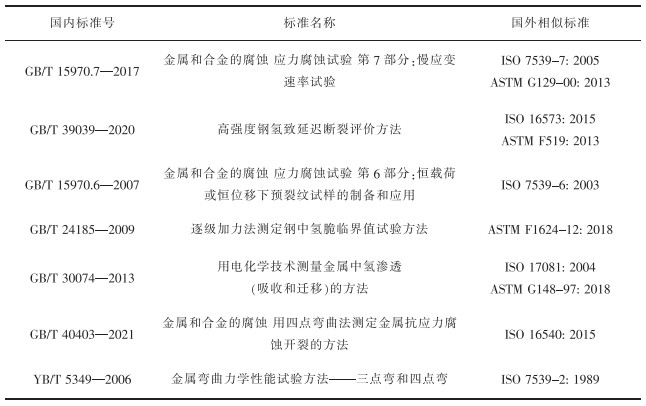

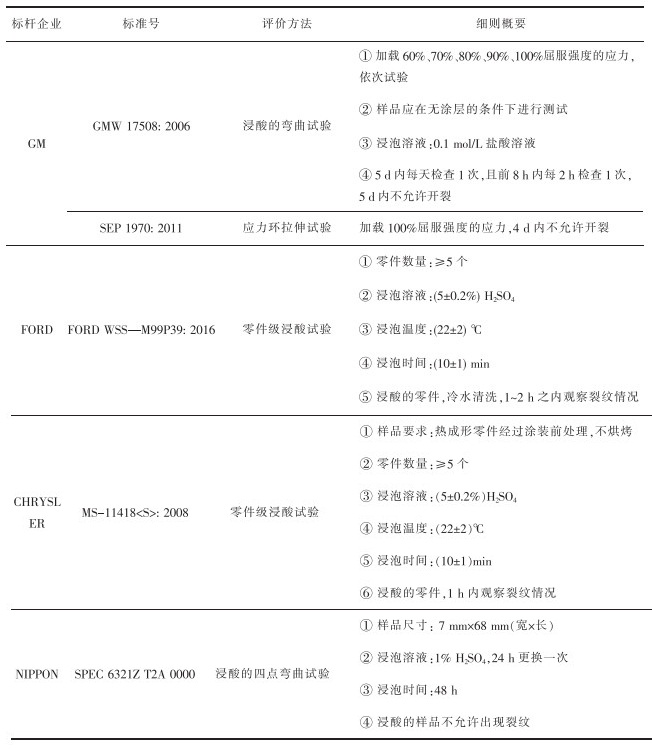

国内外制定的有关氢致延迟断裂的标准众多,如表 4所列。传统的评价方法有测氢试验、恒载荷拉伸试验、恒位移拉伸试验、慢应变速率拉伸试验、四点弯曲应力腐蚀试验、氢渗透试验,一般采用对比试验进行定性评价。氢渗透试验与一般性测氢试验结果均可靠,但缺少与氢致延迟断裂性能之间对应性的定量化评价准则;氢脆临界值试验方法结果亦可靠,但试验繁琐,需逐级加力,较少采用;恒载荷拉伸试验和恒位移拉伸试验便捷经济,但测试结果不够准确;慢应变速率拉伸试验和四点弯曲应力腐蚀试验速度快,可模拟服役环境条件,应用较广泛。通用汽车(GM)、福特汽车(FORD)、克莱斯勒汽车(CHRYSLER)和NIPPON采用的是加速工况试验法,具体如表 5所列。通用汽车和NIPPON采用的是材料级试验,福特汽车和莱斯勒汽车采用的是零件级试验。标准中的定量评价准则,对热成形钢的工业应用具有重要的指导意义。

|

|

表 4 氢致延迟断裂通用的评价标准 |

|

|

表 5 标杠企业的氢致延迟断裂评价要求 |

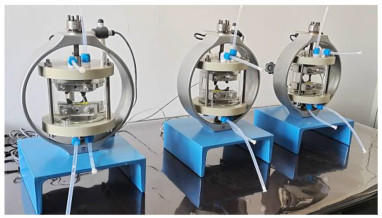

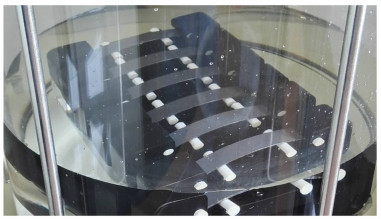

由于不同评价标准在评价指标、试样要求、浸泡溶液、浸泡时间、应力条件等方面存在差别,各种评价方法的测评结果差异显著[17]。本文针对不同厂家生产的22MnB5铝硅镀层热成形钢,在相同工艺下进行热成形后,采用浸酸的应力环拉伸试验和浸酸的四点弯曲试验,开展抗氢致延迟断裂性能对比,加载应力为100%屈服强度。在浸酸的应力环拉伸试验(如图 1所示)下,22MnB5铝硅镀层热成形样品3 d内断裂;在浸酸的四点弯曲试验(如图 2所示)下,22MnB5铝硅镀层热成形样品5 d内甚至超过5 d均不断裂。Valentini等[18]对铝硅镀层热成形钢的抗氢致延迟断裂特性进行了研究,采用相同的四点弯曲试验,中心有孔的UsiborⓇ2000试样临界扩散氢含量为3.7×10-7,中心无孔的UsiborⓇ2000试样临界扩散氢含量为5.4×10-7,两者差别明显。

|

| 图 1 浸酸的应力环拉伸试验 |

|

| 图 2 浸酸的四点弯曲试验 |

降低可扩散氢含量及增加高能氢陷阱是提升钢铁耐氢致延迟断裂性能的两大基本出发点。Darken等[19]于1949年首次提出氢陷阱概念。根据氢与陷阱结合能的大小,Pressouyre等[20]将氢陷阱分为可逆氢陷阱和不可逆氢陷阱。溶质原子、空位、位错和小角度晶界通常为可逆氢陷阱,相界、第二相粒子、残余奥氏体、大角度晶界通常为不可逆氢陷阱。从增加高能氢陷阱的角度来看,采取的措施主要是微合金化的成分设计,研究表明,微合金化措施不可能无限地提升抗氢致延迟断裂性能。从降低可扩散氢含量的角度来看,采取的措施主要是控制热成形期间加热炉的露点。根据ArcelorMittal公开的资料,加热炉的露点控制为低于-5 ℃,UsiborⓇ2000铝硅镀层热成形构件中可扩散氢含量可控制为低于5×10-7,从而满足工程使用要求。UsiborⓇ2000试样的成分为:0.34% C、0.6% Si、0.6% Mn、0.07%(Nb+Ti)、0.002 5% B、1%(Ni+Cr+Mo)。

降低铝硅镀层热成形钢吸留氢的关键是减少加热期间生成氢的反应及氢的扩散侵入,除工业上已经广泛采用的加热炉露点控制措施外,NIPPON、POSCO和ArcelorMittal也纷纷提出铝硅镀层的预合金化技术。研究表明,采用加热速率为1~500 ℃/h、退火温度为450~750 ℃、保温时间为1~100 h的罩式退火工艺,可将镀层中铝含量高于70%的金属间化合物的面积率控制在大于99%,结合表层以下0.1 μm处的O含量控制,22MnB5热成形构件中可扩散氢含量为4.5×10-7~6.6×10-7 [21-23]。采用加热至750~1 000 ℃+保温→冷却至100~300 ℃→再加热至100~500 ℃+保温3~45 min的工艺流程,对铝硅镀层热成形钢原板进行预合金化及去氢热处理,可获得完全合金化的镀层结构,结合表层氧化物层厚度控制为0.1 μm,22MnB5热成形构件中可扩散氢含量低于3×10-7,热成形期间可扩散氢吸留量低于1×10-7。在合金化加热期间,当加热温度低于600 ℃时优先生成AlN,当加热温度高于600 ℃时优先进行合金化。

由于氢致延迟断裂是材料—环境—应力之间的相互作用而发生的一种环境脆化现象,其中,材料特性决定了氢在材料内部的扩散能力、扩散路径及对氢的容忍度。对热成形钢材料本身的改性,目前有2条技术路线:①复相组织设计路线:核心理论是在热成形钢中引入大量的稳定奥氏体,但需添加大量提高淬透性的合金元素,并采用不同于目前广泛应用的工艺设计;②铝硅镀层改性路线:Yoo等[24]通过对不同的试样进行氢渗透、充氢与热解吸试验,分析发现与体心立方结构的FeAl及铁素体相比,正交结构的Fe2Al5相更有利于氢的扩散。易红亮等[25]提出了铝硅镀层热成形钢的界面高碳致脆理论,即加热奥氏体化过程中,基板中Fe和涂层中Al会互相扩散,基体/涂层的边界向基体一侧移动,随着基体/涂层边界的移动,基体中的C原子不断扩散,涂层中C的溶解度极低,C原子几乎不能向涂层一侧扩散,因此在涂层/基体边界附近(基体一侧)发生堆积,形成明显的C富集带,从而生成脆性高碳马氏体。基于界面高碳致脆理论,研发出新型的薄铝硅镀层技术,突破了ArcelorMittal的专利限制瓶颈。

4 研究展望随着热成形钢强度的提高,氢致延迟断裂问题在行业内引起了高度关注。目前,热成形钢的氢致延迟断裂研究仍满足不了产业发展的需求,主要表现在:①氢是材料发生延迟断裂的关键因素,目前的研究还局限在氢含量方面;②氢致延迟断裂的评价方法存在多样性,不同标准之间的差别较大;③对1 800~2 000 MPa级的铝硅镀层热成形钢,目前还未研究出经济且有效的延迟断裂问题的解决方案。因此,热成形钢的氢致延迟断裂还需从以下方面进行研究:①深入研究热成形钢中的氢扩散和氢分布,揭示氢的作用机制;②建立统一标准化且精确可行的热成形钢氢致延迟断裂评价方法,确保行业互通互认的延迟断裂的测评结果;③提高氢致延迟断裂抗力的能力,采用单一措施相对有限,微合金化成分设计+加热炉露点控制+镀层预合金化多举措并用是未来重要的发展方向;④借鉴其他金属材料的氢致延迟断裂研究成果,开展相关的探索性研究。

| [1] |

马鸣图, 蒋松蔚, 李光瀛, 等. 热冲压成形钢的研究进展[J]. 机械工程材料, 2020, 44(7): 1-7, 27. |

| [2] |

辛沛森. 基于淬火—碳分配(Q & P)工艺的热冲压成形技术研究[D]. 上海: 上海交通大学, 2013.

|

| [3] |

陈云霞. 汽车用热成形钢新材料与新工艺进展[J]. 新材料产业, 2020(5): 52-56. |

| [4] |

晋家春, 邓宗吉, 杨峥, 等. 加热工艺对1 800 MPa级热成形钢冷弯性能的影响[J]. 金属热处理, 2021, 46(4): 126-130. |

| [5] |

刘安民, 冯毅, 赵岩, 等. 铌钒微合金化对22MnB5热成形钢显微组织与性能的影响[J]. 机械工程材料, 2019, 43(5): 34-37, 53. |

| [6] |

谷海容, 卢茜倩, 刘永刚, 等. 微合金元素Nb、V对热成形钢组织及氢脆敏感性影响[J]. 安徽工业大学学报(自然科学版), 2018, 35(4): 295-300. |

| [7] |

程亚杰, 孙斌堂, 廖庆亮, 等. 开轧温度对铌微合金化热成型钢氢致延迟开裂性能的影响[J]. 工程科学学报, 2016, 38(10): 1423-1428. |

| [8] |

MA M T, ZHAO Y, LU H Z, et al. The cold bending cracking analysis of hot stamping door bumper[C]//Advanced High Strength Steel and Press Hardening. Changsha, China. WORLD SCIENTIFIC, 2016: 724-731.

|

| [9] |

兰亮云, 孔祥伟, 邱春林, 等. 基于多尺度力学实验的氢脆现象的最新研究进展[J]. 金属学报, 2021, 57(7): 845-859. |

| [10] |

陈亚军, 邝霜, 赵征志. 先进高强度汽车用钢氢致延迟断裂研究进展[J]. 钢铁研究学报, 2020, 32(4): 265-272. |

| [11] |

刘清华, 唐慧文, 斯庭智. 氢陷阱对钢氢脆敏感性的影响[J]. 材料保护, 2018, 51(11): 127-132, 143. |

| [12] |

温长飞, 刘鹏晗, 刘旭辉, 等. 1 300 MPa级超高强钢焊接裂纹敏感性研究[J]. 江西冶金, 2022, 42(1): 1-6. |

| [13] |

刘神光, 周耀, 王正, 等. 钢中氢分布检测技术进展[J]. 表面技术, 2020, 49(8): 1-14. |

| [14] |

梁江涛. 2 000 MPa级热成形钢的强韧化机制及应用技术研究[D]. 北京: 北京科技大学, 2019.

|

| [15] |

JO K R, CHO L, SULISTIYO D H, et al. Effects of Al-Si coating and Zn coating on the hydrogen uptake and embrittlement of ultra-high strength press-hardened steel[J]. Surface and Coatings Technology, 2019, 374: 1108-1119. |

| [16] |

CHO L, SULISTIYO D H, SEO E J, et al. Hydrogen absorption and embrittlement of ultra-high strength aluminized press hardening steel[J]. Materials Science and Engineering: A, 2018, 734: 416-426. |

| [17] |

金学军, 龚煜, 韩先洪, 等. 先进热成形汽车钢制造与使用的研究现状与展望[J]. 金属学报, 2020, 56(4): 411-428. |

| [18] |

VALENTINI R, TEDESCO M M, CORSINOVI S, et al. Investigation of mechanical tests for hydrogen embrittlement in automotive PHS steels[J]. Metals, 2019, 9(9): 934. |

| [19] |

DARKEN L S, SMITH R P. Behavior of hydrogen in steel during and after immersion in acid[J]. Corrosion, 1949, 5(1): 1-16. |

| [20] |

PRESSOUYRE G M, BERNSTEIN I M. A quantitative analysis of hydrogen trapping[J]. Metallurgical Transactions A, 1978, 9(11): 1571-1580. |

| [21] |

吴振根, 赵悦来, 孙一领. 用于热压成型的镀铝铁合金钢板、利用其的热压成型部件以及它们的制造方法: ZL201680076257.2[P]. 2018-08-31.

|

| [22] |

亚历山大·布莱斯, 帕斯卡尔·德里耶, 蒂埃里·斯图雷尔. 具有高生产率的压制硬化部件的制造方法: CN114959539A[P]. 2022-10-04.

|

| [23] |

真木纯, 阿部雅之, 楠见和久, 等. 快速加热热压用镀铝钢板及其制造方法, 以及使用该镀铝钢板的快速加热热压方法: CN102089451B[P]. 2013-03-06.

|

| [24] |

YOO J, KIM S, JO M C, et al. Effects of Al-Si coating structures on bendability and resistance to hydrogen embrittlement in 1.5-GPa-grade hot-press-forming steel[J]. Acta Materialia, 2022, 225: 117561. |

| [25] |

易红亮, 常智渊, 才贺龙, 等. 热冲压成形钢的强度与塑性及断裂应变[J]. 金属学报, 2020, 56(4): 429-443. |

2023, Vol. 43

2023, Vol. 43