| 热轧带钢表面氧化铁皮的成因与控制 |

新余钢铁集团有限公司1580 mm热连轧线投产以来, 已经开发了冷轧基料用钢、汽车结构用钢、集装箱钢等产品。冷轧基料产品在使用过程中, 用户提出了表面氧化铁皮偏厚、酸洗困难、酸洗速度慢、生产效率低等问题; 汽车结构用钢、集装箱钢用户则提出带钢表面出现红锈问题。针对这些问题, 我们对带钢表面氧化铁皮的成因和控制措施进行了研究。

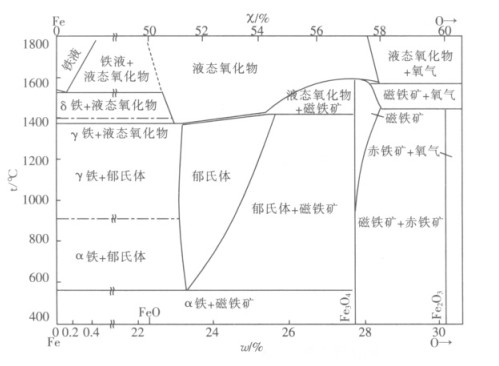

2 带钢表面氧化铁皮的成因据Fe-O平衡相图[1], 温度在570~1 371 ℃时, 郁氏体(Fe3O4在FeO中的固溶体)处于稳定状态; 在570 ℃以下时, 郁氏体发生共析反应生成α-Fe+Fe3O4的混合物。

|

| 图 1 Fe-O平衡相图 |

钢坯在加热和热轧过程中, 表面与炉内氧化性气氛或空气接触, Fe很容易与O2发生氧化反应, 由于温度较高, 时间较长, 这个过程产生的氧化铁皮称为一次氧化铁皮, 比较厚。在终轧结束后, 温度通常在800~900 ℃以上, 在热轧结束后到570 ℃以前, 带钢与空气接触, 表面生成一层郁氏体, 由于时间很短, FeO中固溶的Fe3O4很少。当温度下降到570 ℃时, 郁氏体开始发生共析反应生成α-Fe+Fe3O4的混合物, 当氧量充分时, Fe3O4与氧进一步发生反应, 生成Fe2O3。

|

带钢表面的氧化铁皮通常是从内到外按FeO、Fe3O4、Fe2O3顺序排列的氧化铁皮层。由FeO、Fe3O4、Fe2O3等结构形式组成氧化铁皮, 是由外层较薄的Fe2O3、中间层Fe3O4和最内靠基体的FeO层组成[2]。通过测量氧化铁皮的形貌[3], 发现FeO层结构疏松, 内部有较大的孔洞, 酸洗过程中酸液容易渗入FeO结构内部, 最容易被还原分解, 即最容易酸洗干净; Fe3O4较FeO结构相对致密, 但也存在较多缺陷和孔隙; Fe2O3结构是最紧密的, 厚度虽然薄, 但酸液不容易渗入内部, 最难被酸还原分解[4, 5]。因此, 控制热轧板带的氧化铁皮厚度、结构和致密度是减少酸洗用酸量、提高酸洗效率的重要途径。

对于大梁钢等汽车结构钢板, 为降低酸洗带来的环境污染, 希望不经酸洗直接使用。日本等国家已开发出不经酸洗带氧化铁皮进行深加工的“黑皮钢[6, 7]”, 这种钢表面氧化铁皮外层主要由Fe3O4组成, 与Fe2O3相比, Fe3O4具有较高的塑性、较薄的厚度及与基体紧密的结合力, 在深加工过程中Fe3O4氧化铁皮可随基体发生变形而不起皮, 因此不需要通过酸洗去除氧化铁皮。

4 氧化铁皮的控制措施 4.1 加强除磷控制, 彻底清除一次和二次氧化铁皮一次氧化铁皮的生成与加热时间、空燃比和出炉温度等因素有关。当加热时间短、空燃比较低和出炉温度较低时, 氧化铁皮相对较薄。因此, 在满足工艺条件的情况下, 尽可能按加热时间短、空燃比较低和出炉温度走下限控制。

在粗轧和精轧过程中, 要严格确保高压除鳞水的压力, 调整好喷嘴角度以及保持一定的喷水延迟时间, 防止喷嘴堵塞, 这样可达到满意的除鳞效果。

4.2 降低终轧或卷取温度, 提高卷取张力, 减少Fe3O4的生成, 提高冷轧基料酸洗性能带钢酸洗性能取决于表面氧化铁皮的厚度和结构类型等因素。厚度太厚, 酸洗反应时间长, 酸洗速度慢, 酸耗高; Fe2O3、Fe3O4结构较多的氧化铁皮层, 结构致密, 酸液不容易浸入内部, 酸洗困难, 酸洗速度慢; FeO结构较多的氧化铁皮由于结构疏松, 内部有较大的孔洞, 所以酸液容易浸入, 易于酸洗。

终轧温度和卷取温度高, 带钢在层流冷却期间会生成较厚的FeO, 酸洗困难。降低终轧或卷取温度, 带钢表面生成的氧化铁皮薄, 容易酸洗。生产SPHC冷轧基料时, 采用前段层流冷却, 卷取温度为550 ℃时, 酸洗时间为110 s; 采用后段层流冷却, 卷取温度为640 ℃时, 酸洗时间为195 s。

适当提高卷取张力, 提高钢卷各层之间的紧密度, 防止空气进入钢卷内, 带钢表面没有氧气, FeO不会增厚, 有利于酸洗。

4.3 降低轧辊粗糙度, 防止氧化铁皮粘结, 提高冷轧基料酸洗性能精轧轧辊表面粗糙度低时, 使带钢表面的粗糙度也低。粗糙的界面使氧化铁皮与带钢基体的粘附性提高, 以致氧化铁皮的剥离性差。精轧辊面局部粗糙度严重时, 使带钢表面局部也粗糙, 呈现月牙状, 使得氧化铁皮微粒或微片压入粗糙的表面内, 导致酸洗后微细氧化铁皮不易脱落, 在带钢表面出现灰暗的色泽。因此, 要提高精轧轧辊的光洁度, 尤其是提高F1、F2的光洁度。

4.4 控制加热温度, 防止产生铁橄榄石如果钢中w (Si)较高, 容易在表面形成铁橄榄石(2FeO·SiO2)。在高于1 200 ℃加热时, 会使铁橄榄石(2FeO·SiO2的熔点为1 170 ℃)熔化, 与基体Fe结合紧密, 热轧除磷时不易脱落, 使表面缺陷增多、粗糙或造成麻点, 形成带红色氧化铁皮。因此, 生产w (Si)超过0.27%的钢时, 如中低牌号电工钢, 要控制加热温度尽可能不高于1 200 ℃。

4.5 严格控制轧制工艺, 获得免酸洗的“黑皮钢”氧化铁皮中Fe2O3含量较高时, 带钢表面呈现红色; 当表面没有Fe2O3而是以Fe3O4为主时, 带钢表面呈现黑色。Fe2O3不仅脆性大, 而且很难酸洗, 所以带钢表面一般要避免出现红色的氧化铁皮。厚度较薄的Fe3O4具有较高的塑性及与基体紧密的结合力, 在深加工过程中氧化铁皮可随基体发生变形, 因此不需要通过酸洗去除氧化铁皮, 这就是免酸洗的“黑皮钢”。

除了钢中w (Si)较高易产生红色氧化铁皮外, 特定的轧钢工艺也容易产生红色氧化铁皮。

钢板表面红色的程度与轧制前氧化铁皮的厚度和轧制温度有很大的关系。轧制温度为900 ℃时, 轧制前氧化铁皮的厚度值变大, 红色越重。轧制温度在900 ℃以下, 轧制前氧化铁皮的厚度在20 μm以上时, 氧化铁皮会变成红色; 轧制温度在1 000 ℃, 轧制前氧化铁皮的厚度在50 μm时, 氧化铁皮也不会生成红色。

研究发现, 热轧时氧化铁皮的一部分会破裂, 生成粉状的FeO, 在空气中冷却时被氧化变成Fe2O3, 使带钢呈现红色。在轧制前氧化铁皮越厚, 红色越强, 这是因为轧制时生成的氧化铁皮粉末数量与氧化铁皮厚度成正比。另外还发现, 温度超过900 ℃后, 随着轧制温度的升高, 氧化铁皮粉末的数量变少, 生成的红色也减少。温度越高, FeO的屈服强度越低, 在高温轧制的情况下, 氧化铁皮容易变形, 难以破裂成粉状, 大片的氧化铁皮不容易被氧化成Fe2O3。在1 000 ℃轧制时, FeO随基体一起变形, 即使氧化铁皮很厚也不会变成红色, 就是这个原因。轧制温度变低, 轧制时氧化铁皮就容易粉末化, 粉末量也会变多, 因此在900 ℃以下的轧制中氧化铁皮的厚度在20 μm以上时, 会生成红色的氧化铁皮。

通过控制氧化铁皮的厚度和轧制温度, 可以控制氧化铁皮的颜色。需要生产免酸洗的“黑皮钢”时, 卷取过程中应制定促进郁氏体共析反应的相应工艺, 即高温终轧、低温卷取。

新钢在510L钢试验了黑皮钢工艺, 首先, 化学成分w (Si)需要下调; 然后, 确定轧制工艺, 终轧温度920 ℃, 卷取温度550 ℃。试验产品的性能合格, 带钢表面为黑色, 冷弯试验表面没有氧化铁皮脱落。

5 结论1) 带钢表面氧化铁皮是在高温加热、轧制过程中生成的, 条件不同形成的氧化铁皮层结构FeO、Fe3O4、Fe2O3的含量也不同。

2) 表面形成较薄以FeO为主的氧化铁皮易于酸洗, 形成较厚以Fe2O3为主的氧化铁皮酸洗困难。形成较薄以Fe3O4为主的氧化铁皮可以作为免酸洗的“黑皮钢”。

3) 通过调整化学成分、合理的除磷工艺和轧钢工艺能够控制氧化铁皮的厚度、结构和颜色。

| [1] |

陈家祥. 炼钢常用图表数据手册[M]. 北京: 冶金工业出版社, 2010.

|

| [2] |

吴祝民. 热轧带钢氧化铁皮的成因及对策[J]. 轧钢, 2007, 24(3): 56-58. |

| [3] |

蒋柯, 韩静涛. 20MnSi氧化铁皮成分和结构研究[J]. 塑料工程学报, 2000, 7(3): 40-43. |

| [4] |

张孟仪, 邵光杰. 热轧板的氧化皮结构对酸洗效果的影响[J]. 上海金属, 2007, 29(3): 43. |

| [5] |

王银军, 穆海玲, 董汉君, 等. SPHC热带氧化铁皮酸洗困难原因分析及对策[J]. 轧钢, 2006, 23(4): 51-54. |

| [6] |

王国栋, 刘相华. 日本热轧带钢技术的发展和现状[J]. 轧钢, 2007, 24(1): 1-7. |

| [7] |

刘振宇, 于洋, 等. 板带热连轧中氧化铁皮的控制技术[J]. 轧钢, 2009, 26(2): 5-9. |

2012, Vol. 32

2012, Vol. 32