| 无取向硅钢边裂产生原因与改进措施 |

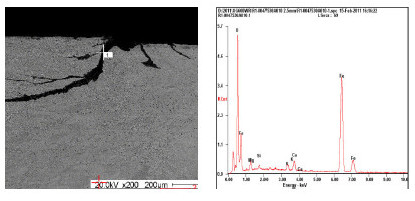

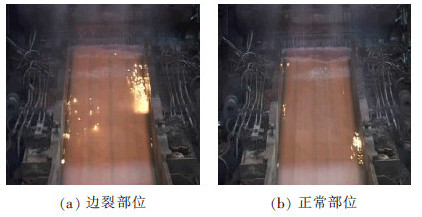

无取向硅钢是一种技术含量高的钢种,其成分控制要求严格,杂质含量要求低,轧制工艺温度精度要求高,制造工序长,影响性能因素多。新钢热连轧厂在初期开发无取向硅钢时,在带钢两侧出现大量的三角形边部裂口缺陷(见图 1),严重降低了硅钢产品的成材率。

|

| 图 1 无取向硅钢边裂形貌 |

目前大部分研究学者认为边部裂纹产生的原因可分为两种:一种是在冶炼过程中产生的夹杂物是造成裂纹的原因,因为夹杂物相对于钢的基体塑性较差[1],因此容易在轧制过程中造成开裂; 另外一种原因认为是加热温度过高,导致板坯出现裂纹,这类边裂组织有过热或过烧特征[2]。本文通过对缺陷进行取样分析,查明硅钢边裂产生的原因。

1.1 电镜分析在边裂部位取样进行扫描电镜分析,结果如图 2所示。从分析结果可以看出,裂口缺陷处主要为氧、铁元素,其中氧的质量分数为34%,没有发现Al,Mn,S等夹杂元素。

|

| 图 2 边裂处电镜扫描 |

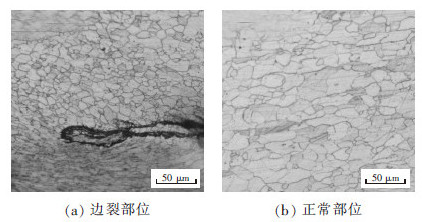

在边裂部位、无边裂部位取样进行金相分析,检验金相组织和夹杂物。边裂部位试样的金相组织如图 3(a)所示,其组织为变形铁素体,无脱碳现象,晶粒度级别为7.0级,晶粒较细小,夹杂物的检测结果为A0,B0,C0,D0.5,钢质较洁净,未见明显夹杂。无边裂处试样的金相组织如图 3(b)所示,其组织为变形铁素体,无脱碳现象,晶粒度级别为6.5级,夹杂物的检测结果为A0,B0,C0,D0.5。两个试样的组织和晶粒度大小相近,同时缺陷试样的晶界处未出现熔融态,无过烧产生的粗大晶粒。

|

| 图 3 边裂和正常部位的金相组织 |

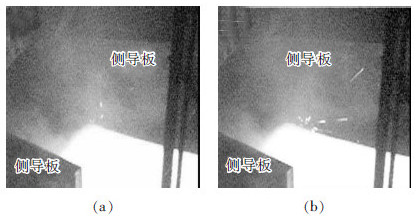

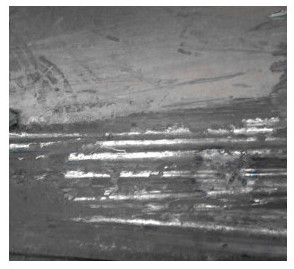

在精轧现场观察轧制硅钢情况,经常发现板坯在进入精轧机时撞击轧机前的侧导板,产生明显的火花现象(如图 4(a), (b)所示是板坯撞击F3机架侧导板录像的截图)。停机检查侧导板时发现其磨损严重,磨损痕迹很深,见图 5。

|

| 图 4 板坯撞击侧导板 |

|

| 图 5 侧导板磨损情况 |

在生产现场观察卷取情况,在卷取侧导板夹持力作用下,带钢擦伤侧导板情况严重,如图 6 (a),(b)所示为现场观察卷取机前侧导板出现火花,导板磨损严重。

|

| 图 6 侧导板磨损情况 |

根据电镜和金相分析结果,产品夹杂物级别不高,边裂处没有发现夹杂物,可以排除夹杂物导致边裂的可能。

电工钢的加热温度不高,在炉时间不超过150 min,金相检验没有发现过烧、晶粒特别粗大和晶粒间氧化等现象,由此可推断,边裂不是由于加热温度过高和加热时间长导致的过烧缺陷。

根据图 1裂口可见,裂口像刀片一样,有拉伸减薄形态,由图 3(a)也可知裂纹处晶粒发生了变形,推测裂纹是轧制过程带钢边部受力过大,侧导板给带钢的夹持力与摩擦力超过了带钢的强度,导致边部出现裂口。

由于硅钢高温强度低,并且硅钢脆性大[3],特别是板坯边部温度低,边部塑性更差,在轧制过程中板坯与侧导板撞击、摩擦,带钢宽度不是均匀的直线,在弯曲处或较宽处很容易出现变形程度不一样的现象,从而产生裂纹源,在精轧的张力与卷取夹持力作用下,产生的裂纹进一步扩展拉开,从而形成三角形边部裂口。钢卷横向存在的这种应力不均,通过裂纹开裂的形式不断释放,并且在纵向上形成多处无周期性规律的裂口。

由以上分析可知,硅钢边裂产生的原因是板坯撞击或摩擦侧导板产生裂纹,在精轧张力与卷取夹持力的作用下,裂纹进一步扩展形成三角形边裂。导致板坯撞击或侧导板摩擦的原因是多方面的,如粗轧坯板形不良、旁弯,精轧对中不良、跑偏、张力过大等。

2 改进措施粗轧坯板形不良、旁弯,板坯与精轧中心线偏离,精轧板形不良,板坯跑偏,卷取侧导板控制都会引起板坯撞击侧导板,在张力的作用下不断扩展形成边部裂纹。为此采取了以下措施控制边裂缺陷。

2.1 粗轧水平对中在粗轧区,轧制线对中性控制是良好板形质量的保证。为此粗轧区应确保上下辊与轧制线水平、上下辊缝与轧线水平高度水平。保证粗轧机前、机后侧导板的正常使用以及对中性。

2.2 提高精轧中心线水平在精轧区轧件偏离轧制中心线、轧制过程板坯跑偏、精轧板形不良、精轧机组间轧制张力过大都会导致板坯撞击侧导板。为此在精轧区应确保各机架上下辊与轧制线水平、上下辊辊缝与轧线水平高度水平。主要措施如下:对精轧辊形进行调整,提高精轧机组水平控制精度,提高轧制稳定性,减少跑偏撞击侧导板等。

2.3 增设导轮在精轧机组侧导板上增设辊轮,加强侧导板对中性的检查,保证侧导板对中性,减小板坯撞击侧导板而产生裂纹的可能性。

2.4 减小张力由于硅钢高温强度低,韧、塑性差,生产过程不宜有拉钢现象,精轧张力设置要减小,应采用小张力轧制,以减轻拉应力对边裂缺陷的扩展作用。

2.5 优化卷取侧导板控制在卷取区不使用侧导板时,卷形质量无法保证; 而使用导板时,钢卷会因为在侧导板夹持力作用下产生擦伤而形成边裂。为此,在轧制硅钢时,可适当减少侧导板夹持力; 同时及时更换侧导板或者对卷取侧导板进行改造,在导板上增设立辊,减少侧导板与钢卷的摩擦力,这些措施可以达到防止边裂产生的目的。

3 应用效果采用相关控制边裂的措施后,硅钢边裂缺陷率由0.63%降至0.10%,缺陷发生率明显下降,硅钢产品的质量有了很大的提高。

4 结论1) 硅钢边裂产生的原因是板坯撞击侧导板产生裂纹,在精轧张力与卷取夹持力的作用下,裂纹进一步扩展形成三角形边裂。

2) 通过控制板坯板形质量,减少侧导板夹持力与张力,增设导轮或立辊是减少钢卷产生边裂的有效措施。

| [1] |

刘兵, 孟宪嘉, 王永钦. 铸钢件裂纹与钢中夹杂物关系及减少措施[J]. 铸造技术, 2005, 26(10): 854-856. DOI:10.3969/j.issn.1000-8365.2005.10.002 |

| [2] |

胡金兰. 显微镜法鉴别钢的过热和过烧[J]. 钢铁研究情报, 1973(3): 59-64. |

| [3] |

何忠治. 电工钢[M]. 北京: 冶金工业出版社, 2012: 5-105.

|

2018, Vol. 38

2018, Vol. 38