| Ti元素对H13模具钢中一次碳化物的影响 |

2. 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

2. State Key Laboratory of Advanced Metallurgy, University of Science and Technology Beijing, Beijing 100083, China

H13热作模具钢仍然是目前广泛使用的模具钢之一,由于其优良的综合力学性能,被广泛地应用于镁铝合金的压铸和挤压模具[1]。但是目前我国的H13钢的使用寿命要远低于国外H13钢,在冶金质量上也存在较大的差距[2]。为了进一步提高H13钢的材料性能,已有研究者将Ti微合金化技术在H13钢中进行了探索性地应用。结合前人的研究结果可知[3-6],Ti元素会与N,C结合,形成热稳定性高的氮化物或碳化物,进而起到钉扎晶界的作用,阻碍奥氏体晶粒的长大,提高材料的各项性能,特别是在焊接中得到广泛应用。由于TiN与δ-Fe之间具有很好的匹配性,所以TiN可以单独作为形核核心使用,还可以用TiN和氧化物的复合核心来起到细化凝固组织的作用[7-8]。Ti微合金化在模具钢中的应用相对较少,有研究者通过向模具钢中添加较高的W元素和少量的Ti,Nb元素,显著提高了模具钢的高温强度、热稳定性和抗疲劳性能[9]。吴晓春等研究发现Ti-V塑料模具钢的强韧性要高于V钢,主要由于Ti元素的添加增加了高温热稳定性碳化物的数量,起到了细化奥氏体晶粒的作用,从而提高了钢的高温性能[10]。虽然Ti元素的添加可以提高材料的性能,但也容易在凝固过程中析出大尺寸的一次碳化物[11-13]。结合日本学者的研究结果可知,一次碳化物尺寸的大小对模具钢的使用寿命有显著的影响,一次碳化物的尺寸越大,模具的使用寿命就越短[14]。

基于此,本文从一次碳化物的角度研究了Ti元素对于H13钢中一次碳化物特征的影响。通过系统地对比一次碳化物的二维和三维特征,得出两者之间的优缺点,为后期针对一次碳化物的研究提供了新的研究方法,研究结果以期能为钢中添加适量的Ti元素提供参考。

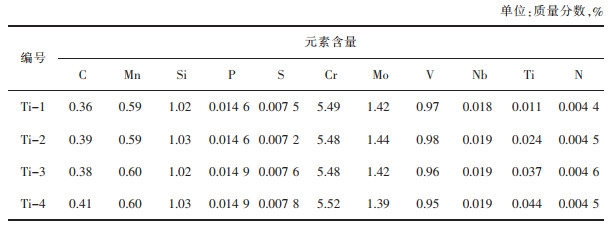

1 实验方法实验所需的小钢锭选用2 kg左右的真空感应炉冶炼,先按照H13钢的成分标准将纯铁和Si、Mn、Cr、Mo、V-Fe合金进行融化,钢液完全融化后在1 600 ℃保温10 min。随后将不同含量的Ti元素加入到钢液中,继续保温5 min,使得钢液成分完全均匀化。再在1 500 ℃下,将钢液浇注到铸铁模具中,20 min后,倒出钢锭空冷至室温。不同Ti元素含量试样的化学成分如表 1所列,Ti-1试样中没有添加Ti元素,0.011%的Ti元素是加入的合金中残留的。4个试样中其他成分基本相同,也满足H13钢的成分要求,Ti元素的含量从0.011%~0.044 %。

|

|

表 1 不同Ti元素含量试样的化学成分 |

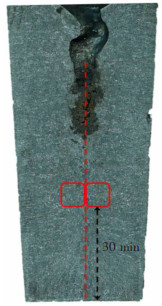

将小钢锭从中心剖开,在距离底部30 mm处的中心线两边取2个10 mm×10 mm×10 mm的试样,1个用来观察组织,另1个用来观察夹杂物的二维和三维特征,具体的取样位置如图 1所示。小钢锭存在明显的激冷层、柱状晶和等轴晶区域,取样位置位于中心等轴晶区域。试样在70 ℃下用4%的硝酸酒精溶液腐蚀抛光后,得到最后凝固区域的形貌。利用扫描电镜(SEM)和能谱仪(EDS)观察试样中一次碳化物的形貌和类型,进一步利用夹杂物自动扫描分析系统得到试样中一次碳化物的组成和尺寸信息,扫描面积为4 cm×4 cm,最小夹杂物尺寸为1 μm。利用非水溶液电解法得到一次碳化物的三维特征,电解过程中基体逐渐溶解,基体中的一次碳化物逐渐被裸露出来,进而得到一次碳化物的三维形貌。随后进一步利用SEM统计一次碳化物的三维尺寸信息,统计的一次碳化物的个数大于150个。电解液为1%的四甲基氯化铵、10%的乙酰丙酮和89%甲醇溶液,电解电压15~20 V,电解时间5 min。最后利用热力学软件Thermo-Calc计算了Ti元素对于H13钢中一次碳化物尺寸的影响机理。

|

| 图 1 取样示意 |

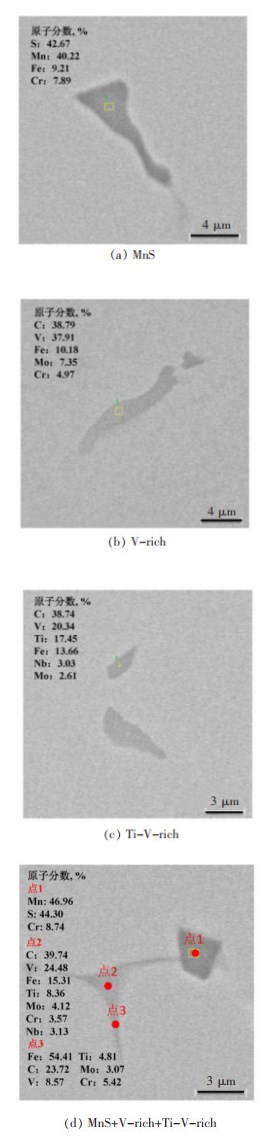

4个试样中夹杂物的类型完全相同,具体的形貌和组成如图 2所示。按照夹杂物的类型主要分为两大类:①MnS类,如图 2(a)所示;②一次碳化物类,包括Ti-V-rich碳化物和V-rich碳化物2种。V-rich碳化物表示一次碳化物的组成中主要以V元素为主,如图 2(b)所示。Ti-V-rich碳化物表示一次碳化物的组成中还含有一定量的Ti元素,如图 2(c)所示。一次碳化物可以单独存在,同时也会与MnS聚集存在,如图 2(d)所示。一次碳化物的形貌以长条状为主,尺寸较大,可到10 μm以上。

|

| 图 2 试样中夹杂物的形貌 |

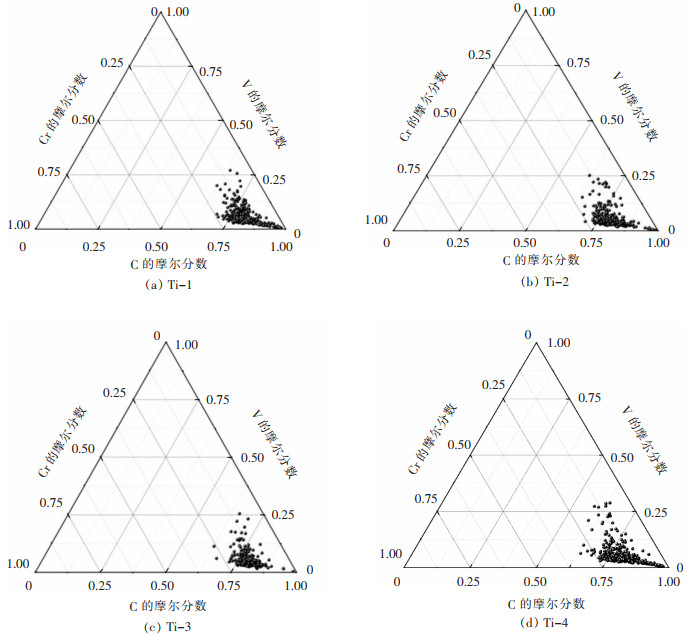

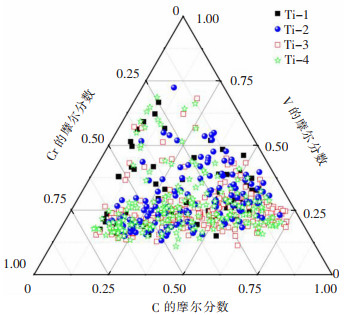

由于试样中MnS类夹杂物较少,主要以一次碳化物为主,所以通过夹杂物自动扫描分析系统统计一次碳化物的组成,其中V-rich碳化物的组成如图 3所示。4个试样中V-rich碳化物的组成基本相同,且夹杂物的组成分布非常集中,说明Ti元素含量的变化对于V-rich碳化物的组成影响不大。

|

| 图 3 V-rich碳化物的组成 |

Ti-V-rich碳化物的组成如图 4所示,4个试样中Ti-V-rich碳化物的组成的分布区域基本相同,说明Ti元素含量的变化对于Ti-V-rich碳化物的组成同样影响不大。但是,单个试样中Ti-V-rich碳化物的组成差别较大,而V元素在碳化物中的分布非常集中,说明Ti元素在Ti-V-rich碳化物中的分布不均匀,具体的原因将在3.4节中进行详细地解释说明。

|

| 图 4 Ti-V-rich碳化物的组成 |

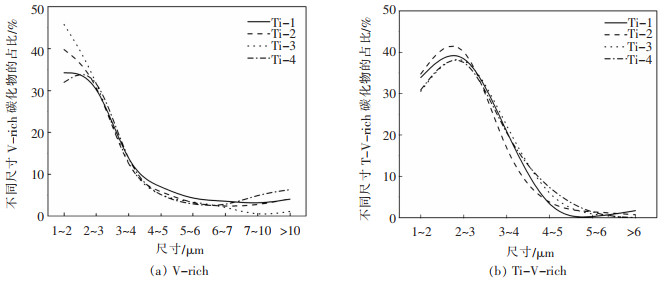

4个试样中V-rich和Ti-V-rich碳化物尺寸的分布如图 5所示,4个试样中两种类型一次碳化物尺寸的分布相差不大。对于V-rich碳化物而言,夹杂物的尺寸同样以小于5 μm的小尺寸为主,但是存在一定量的尺寸大于6 μm甚至大于10 μm以上的大尺寸夹杂物。对于Ti-V-rich碳化物而言,夹杂物的尺寸主要小于5 μm的小尺寸夹杂物为主,很少能发现大于6 μm的大尺寸夹杂物,说明V-rich碳化物的尺寸要大于Ti-V-rich碳化物的尺寸。

|

| 图 5 V-rich和Ti-V-rich碳化物尺寸的分布 |

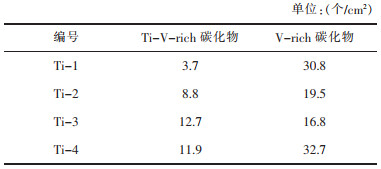

V-rich和Ti-V-rich碳化物的数量密度如表 2所列,随着Ti元素的质量分数的逐渐增加,Ti-V-rich碳化物的数量密度是逐渐增加的,而V-rich碳化物的数量密度则没有明显的规律,具体的原因将在3.4和3.5节中进行相关说明。

|

|

表 2 各试样中V-rich和Ti-V-rich碳化物的数量密度 |

通过4个试样中一次碳化物的二维观察,对比一次碳化物的组成、形貌、类型和尺寸发现,Ti元素含量的高低对于两类一次碳化物的上述特征似乎影响不大,因此有必要进一步从三维观察的角度进行相关分析。

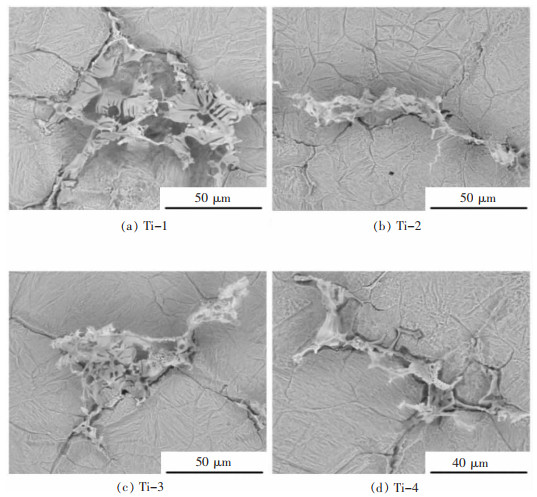

2.2 一次碳化物的三维形貌和组成4个试样中一次碳化物的三维形貌如图 6所示,一次碳化物的三维形貌为典型的树状结构,而且容易聚集分布,尺寸能够达到100 μm以上,完全不同于二维观察下一次碳化物的形貌特征。一次碳化物的析出位置都在晶界的交汇处,说明一次碳化物在凝固末期析出,大尺寸的一次碳化物对于H13钢的疲劳寿命的危害极大。

|

| 图 6 一次碳化物的三维形貌 |

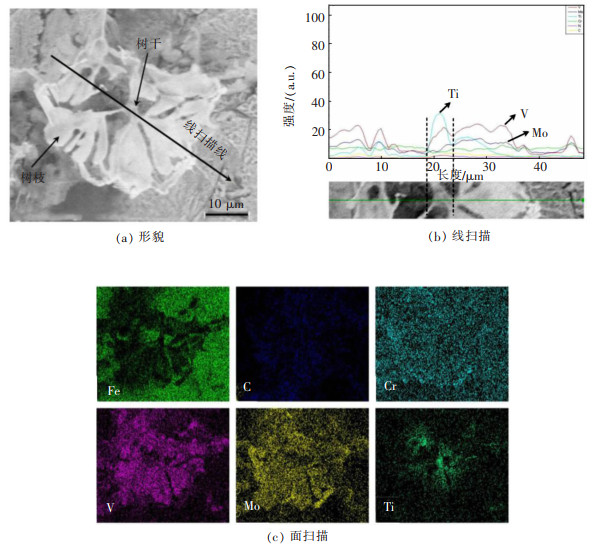

树状一次碳化物的组成分析如图 7所示,树状夹杂物可以分为树干和树枝两部分,如图 7(a)所示。结合图 7(b)的线扫描结果可知,Ti元素主要富集在树干上,V元素在树干和树枝中均有富集,Mo元素主要富集在树枝上。所以,树干上的一次碳化物为Ti-V-rich碳化物,树枝上一次碳化物为V-rich碳化物。结合图 7(c)中的面扫描结果可以进一步论证,Ti元素主要富集在树状一次碳化物的中心位置,而V元素在整个一次碳化物中均匀分布,Mo元素主要富集在一次碳化物的树枝中。所以,凝固过程中一次碳化物的析出顺序为先析出Ti-V-rich碳化物,再以Ti-V-rich碳化物为核心进一步析出V-rich碳化物。

|

| 图 7 三维观察一次碳化物的组成 |

为了获得一次碳化物的析出位置,观察试样的凝固组织,如图 8(a)所示,4个试样的凝固组织完全相同。结合前人的研究结果可知[15],亮白色的区域为凝固过程中的最后凝固区域,灰色为基体组织。凝固过程中Cr、Mo、V、C等合金元素由于固液界面前沿溶质再分配原则会在固液界面前沿的液相中富集,特别是在凝固末期,合金元素在液相中大量富集,最终形成了图 8(a)中的亮白色区域。通过对凝固组织进一步放大得到图 8(b)的结果,在最终凝固区域中发现了大量的MnS和一次碳化物,而且MnS和一次碳化物仅仅存在最终凝固区域中。所以图 8(b)的实验结果表明,凝固过程中Mo、V、C、Ti等元素的偏析是导致一次碳化物析出的直接原因,Mn和S元素的偏析是导致MnS在凝固过程中析出的直接原因。利用非水溶液电解法也能得到一次碳化物的三维分布情况,如图 8(c)所示。一次碳化物同样在最终凝固区域中呈现网状分布,碳化物主要存在于最终凝固区域的交汇处。Ti元素含量的高低对于一次碳化物的析出过程是没有影响的。

|

| 图 8 一次碳化物的析出位置 |

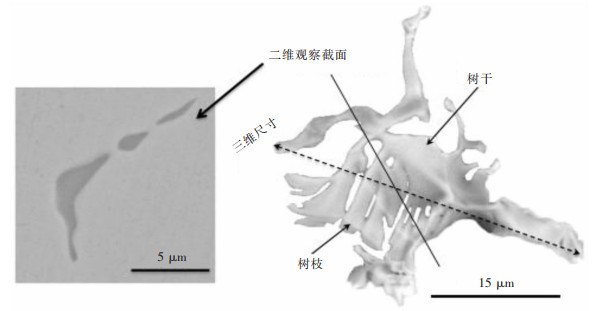

通过对上述一次碳化物的二维和三维特征的对比可知,对于一次碳化物而言,两者存在显著的区别,如图 9所示。鉴于二维观察仅仅观察到了树状一次碳化物的某一个截面,所以二维观察下一次碳化物的形貌主要以长条状为主,有时甚至能观察到点状一次碳化物;同时二维统计将会显著地高估一次碳化物的数量密度以及低估一次碳化物的尺寸。对于一次碳化物的类型而言,两种观察模式影响不大,都能观察到Ti-V-rich和V-rich碳化物,但是二维观察模式对于两种碳化物的存在形式的表征不够全面。由于Ti-V-rich碳化物主要是在树干中,所以三维观察条件下的一个树状结构一次碳化物在二维观察截面也只能观察到一个Ti-V-rich碳化物,因此,二维观察条件下统计的Ti-V-rich碳化物的数量密度是真实有效的。对于树枝上的V-rich碳化物而言,由于一个树状结构的一次碳化物在二维观察模式下观察的树枝的数量是不确定的,所以二维观察模式下统计的V-rich碳化物的数量密度是不能真实反映一次碳化物的客观规律的。

|

| 图 9 二维观察和三维观察的区别 |

由于从树干到树枝,Ti元素的富集程度呈逐渐减低的趋势,所以二维观察条件下,Ti-V-rich碳化物的组成是不均匀的,这验证了图 4中的实验结果。由于二维观察没有真实的反应一次碳化物的尺寸特征,所以二维观察条件下,4个试样中一次碳化物的尺寸分布相差不大,而三维观察条件下,发现随着Ti元素含量的增加,一次碳化物的尺寸呈现逐渐增加的趋势。所以,对于一次碳化物而言,三维观察模式才能更好地真实反应相关实验规律。

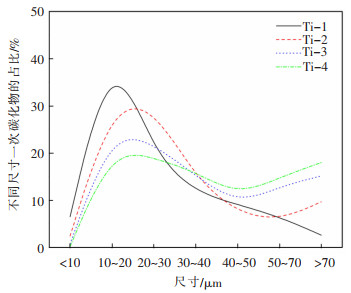

2.5 一次碳化物的三维尺寸分布及Ti元素对于三维尺寸的影响机理4个试样中一次碳化物的三维尺寸的分布如图 10所示,4个试样中一次碳化物的三维尺寸的分布存在显著差别,4个试样中均是以小于50 μm的夹杂物为主,但是在大尺寸夹杂物的分布上存在显著的区别。随着Ti元素含量的增加,大于50 μm的一次碳化物的占比呈现逐渐增加的趋势,所以随着Ti元素含量的增加,一次碳化物的尺寸呈现增加的趋势。一次碳化物的尺寸越大,H13钢的使用寿命越低[14],所以从一次碳化物的角度来讲,过高的Ti元素含量对提高H13钢的使用寿命是有害的。

|

| 图 10 一次碳化物的三维尺寸分布 |

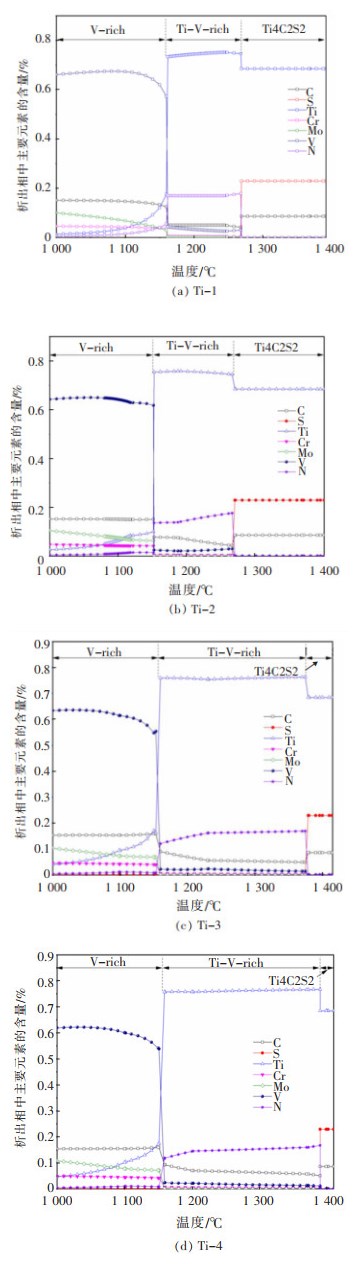

由于一次碳化物是在凝固过程中析出的,所以进一步利用Thermo-Calc的Scheil凝固模型对于一次碳化物的析出过程以及Ti元素的含量对于一次碳化物析出过程的影响进行了理论计算,计算结果如图 11所示。平衡凝固条件下,本钢种的液相线温度为1 468 ℃,固相线为1 366 ℃,如果考虑到凝固过程溶质元素的偏析作用,实际的完全凝固温度要远低于1 366 ℃。4个试样中一次碳化物的析出过程都是完全相同的,凝固过程中最先析出Ti4C2S2相,再析出Ti-V-rich相,最后析出V-rich相。结合前人的研究结果可知,Ti4C2S2相在完全凝固后的冷却过程中会进一步固态相变为Ti-V-rich碳化物[16]。所以理论计算的一次碳化物析出过程和图 7中实验观察到的结果完全相吻合,Ti-V-rich首先析出,再作为形核核心促进V-rich碳化物析出。一般N元素和Ti元素的结合能力要大于C和Ti元素的结合能力,而本实验中并没有观察到TiN夹杂物,这主要是由于本实验是在真空感应炉中进行冶炼,钢液中的N含量仅为4.5×10-5,另一方面由于钢液中S元素的含量达到大于7.0×10-5而且C含量也较高,所以在成分偏析的作用下,Ti元素优先与C和S元素结合生成Ti4C2S2相。此外,与图 2中的能谱结果相比,热力学计算的Ti元素的含量占比要偏高,这一方面是由于V-rich碳化物是包裹在Ti-V-rich碳化物的外围,所以在能谱检测过程中虽然能够检测到Ti元素,但是对于Ti元素的具体占比是偏低的;另一方面则是由于热力学计算是高温条件下的结果,能谱结果是在常温下的检测结果,结合前人的研究结果可知[16],降温过程中TiC2S2相会转变为Ti-V-rich碳化物和V-rich碳化物,这将进一步降低Ti元素的占比。

|

| 图 11 不同Ti含量试样中一次碳化物析出过程的热力学计算 |

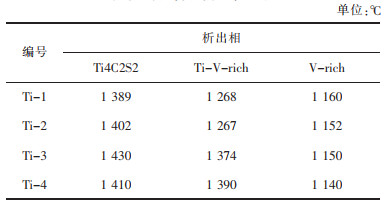

虽然4个试样中一次碳化物的析出顺序是完全相同的,但是对应的具体析出温度存在较大的差别,如表 3所列。通过对比Ti4C2S2相的析出温度可知,随着Ti含量的增加,Ti4C2S2的开始析出温度从1 389 ℃增加到1 410 ℃;对于Ti-V-rich碳化物的开始析出温度而言,同样随着Ti含量的增加,对应的开始析出温度从1 268 ℃增加到1 390 ℃。所以Ti元素含量的增加促进了一次碳化物的析出,进而使得一次碳化物具有更好的长大动力学条件和更长的长大时间,最终导致一次碳化物的三维尺寸和数量密度呈现逐渐增加的趋势。基于此,钢中Ti元素的含量要综合多方面的因素综合考量。

|

|

表 3 析出相的析出温度 |

1)H13钢中的一次碳化物在凝固过程中析出,先析出Ti-V-rich碳化物,再以Ti-V-rich碳化物为核心析出V-rich碳化物,理论计算结果和实际观察结果相吻合。

2)随着Ti含量的增加,一次碳化物的三维尺寸逐渐增加,特别是对于尺寸大于70 μm的大尺寸的一次碳化物而言,其占比从5%增加到20%;热力学计算结果表明,Ti元素含量的增加提高了一次碳化物的析出温度,进而使得大尺寸一次碳化物的占比增加。

3)一次碳化物的三维观察和二维观察之间存在显著的差别,二维观察将会显著高估一次碳化物的数量密度,低估一次碳化物的尺寸,三维观察更能真实地反应一次碳化物的形貌和变化规律。

| [1] |

马党参, 周健, 张忠侃, 等. 电渣重熔速度对H13钢组织和冲击性能的影响[J]. 钢铁, 2010, 45(8): 80-84. |

| [2] |

叶德新, 曾令宇, 张波, 等. 热作模具钢H13生产工艺实践[J]. 江西冶金, 2019, 39(6): 42-45. |

| [3] |

TOMITA Y, SAITO N, TSUZUKI T, et al. Improvement in HAZ toughness of steel by TiN-MnS addition[J]. ISIJ International, 1994, 34(10): 829-835. DOI:10.2355/isijinternational.34.829 |

| [4] |

万响亮, 李光强, 吴开明. 原位观察TiN粒子对低合金高强度钢模拟焊接热影响区粗晶区晶粒细化作用[J]. 工程科学学报, 2016, 38(3): 371-378. |

| [5] |

霍向东, 毛新平, 陈康敏, 等. Ti含量对热轧带钢组织和力学性能的影响[J]. 钢铁钒钛, 2009, 30(1): 23-28. |

| [6] |

阎凤义, 张晓光. 钛在汽车轮钢中的作用及合金化工艺探讨[J]. 钢铁, 2001, 36(5): 47-50. |

| [7] |

PARK J S, PARK J H. Effect of Mg-Ti deoxidation on the formation behavior of equiaxed crystals during rapid solidification of iron alloys[J]. Steel Research International, 2014, 85(8): 1303-1309. DOI:10.1002/srin.201300203 |

| [8] |

施晓芳, 成国光, 赵沛. 430铁素体不锈钢中Ti2O3+TiN复合核心形成的热力学研究[J]. 北京科技大学学报, 2010, 32(10): 1277-1281. |

| [9] |

朱福顺, 王鹏程, 郭胜利. 模具材料及其发展概况[J]. 内蒙古石油化工, 2005, 31(7): 20-21. DOI:10.3969/j.issn.1006-7981.2005.07.011 |

| [10] |

吴晓春, 崔崑. 钒、钛对非调质塑料模具钢组织与性能的影响[J]. 机械工程材料, 1997, 21(6): 16-19. |

| [11] |

XIE Y, CHENG G G, CHEN L, et al. Characteristics and generating mechanism of large precipitates in Nb–Ti-microalloyed H13 tool steel[J]. ISIJ International, 2016, 56(6): 995-1002. DOI:10.2355/isijinternational.ISIJINT-2015-569 |

| [12] |

王海轮, 余万华, 彭冲, 等. 钒对82B钢相变和网状碳化物的影响[J]. 江西冶金, 2016, 36(4): 3-8. DOI:10.3969/j.issn.1006-2777.2016.04.002 |

| [13] |

曹小军, 李明林, 黄宇, 等. Nb-H13钢中一次碳化物的析出机理和控制[J]. 中国冶金, 2020, 30(3): 21-27. DOI:10.3969/j.issn.1007-0958.2020.03.007 |

| [14] |

YOSHIDA J, KATSUMATA M, YAMAZAKI Y. Effect of primary carbide on fatigue life in die steel for cold working[J]. Tetsu-to-Hagane, 1998, 84(1): 79-84. DOI:10.2355/tetsutohagane1955.84.1_79 |

| [15] |

HUANG Y, CHENG G G, LI S J, et al. Precipitation behavior of large primary carbides in cast H13 steel[J]. Steel Research International, 2019, 90(7): 1900035-1900043. DOI:10.1002/srin.201900035 |

| [16] |

黄宇, 成国光, 鲍道华. H13钢中一次碳化物的特征及控制进展[J]. 工程科学学报, 2020, 42(10): 1244-1253. |

2021, Vol. 41

2021, Vol. 41